電機械制動系統主軸振動軸心軌跡提純

靳華偉 陳竹奇 李碩

摘 要:根據電機械制動系統原理和相似縮比理論搭建了制動系統實驗臺,針對系統主軸在運行過程中產生的振動干擾問題,采用軸心軌跡進行振動故障檢測與分析。基于EEMD算法與相關能量運算理論,采用LABVIEW與MATLAB混合編程技術設計了電機械制動系統振動軸心軌跡提純程序。通過加入噪聲的函數模擬不平衡故障實驗,導入程序提純重構信號能夠繪制橢圓形軌跡,得到EEMD與相關能量理論能夠對信號進行降噪提純的結論。隨后進行轉子不平衡故障實驗,激光位移傳感器采集的X軸與Y軸信號通過程序進行降噪提純后得到相關系數與能量系數均最高的重構信號,重構信號繪制的軸心軌跡清晰可見,同原始信號軸心軌跡對比可知,所設計的LABVIEW程序搭配激光位移傳感器及采集卡能夠有效檢測所搭建的電機械制動系統主軸振動故障信息。

關鍵詞:電機械制動系統;振動故障檢測;集合經驗模態(tài)分解;混合編程;軸心軌跡

中圖分類號:TH133? 文獻標識碼:A? 文章編號:1673-260X(2023)08-0020-07

礦井提升機是礦山領域重要運輸工具,擔負著人員運輸、材料運輸的重任。而作為重載機械設備,經過長期且高負載的運行,礦井提升機發(fā)生故障概率隨時間而提高是不可避免的。細小的故障會使提升機無法正常工作從而耽誤工業(yè)運輸,重大的故障可能還會造成人員傷亡、經濟損失。因此對提升機進行故障診斷是極其重要的。傳統礦井提升機采用的制動器大都是液壓盤式制動器,依靠液壓油提供制動力,具有液壓泄漏的缺陷。基于中車制動海泰公司將電機械制動器運用于城軌交通裝備與國內外對電機械制動器的研究,有王傳禮、霍環(huán)宇等學者將電機械制動器代替液壓盤式制動器運用于礦井提升機領域[1]。因此對于含電機械制動器的新型礦井提升機我們需要對其進行故障診斷來降低故障發(fā)生率。

提升機主軸作為整體機械主要受力部件,對其進行診斷可以有效分析機械整體故障特征。而對于主軸部件的故障診斷可通過提取軸心軌跡的方式進行振動分析。其中軸心軌跡是指轉軸進行旋轉運動時運用傳感器提取繞軸中心點的振動運動軌跡,通過其形狀特征能夠直接明了地觀察到故障前兆特征,繼而能夠及時采取相應措施進行規(guī)避。Muhammad Akhtar等學者使用波特圖、軸心軌跡圖和軸中心線圖研究了燃氣輪機上的高振動問題,通過捕獲的軸心軌跡圖和軸中心線圖檢查了轉子行為,將遭受高振動問題的機器與普通機器進行比較,并確定共振為燃氣輪機高振動的根本原因[2]。郭明軍等學者針對轉子軸心軌跡在合成后具有雜亂無章的特征,提出稀疏算法來提純受高斯白噪聲影響的仿真軸心軌跡,驗證算法的可靠性[3]。Zhang等學者對磁懸浮軸承與轉子系統的軸心軌跡進行識別與分類,同時利用Hu矩不變量算法從軸心軌跡中提取特征向量來識別故障,并通過實驗研究得出其在小樣本分類中具有更高的準確度和魯棒性的結論[4]。這些研究均表明軸心軌跡能夠有效地反應轉子系統發(fā)生故障所體現的特征,而軸心軌跡在現實中必然伴隨噪聲污染,故而如何有效采集到轉子系統軸心軌跡特征以及提純軸心軌跡方法成為無法忽視的問題。

通常在進行噪聲信號的過濾工作時,我們能夠在數據處理這一部分采用合理的分析算法去完成。集合經驗模態(tài)分解(EEMD)是針對經驗模態(tài)分解(EMD)方法的不足所研究出來的一種新型振動數據分析方法,它能夠加入同幅值不同白噪聲來對EMD所分解的信號進行噪聲抑制,從而得到正確的振動信號。關于此種方法,自提出以來便有大量的學者將其運用在各個領域中。Jia等學者采用集合經驗模態(tài)分解結合灰度理論提出的新型振動噪聲分析方法對滾刀主軸進行磨損分析[5]。Zhang等學者提出將EEMD算法運用于激光超聲檢測領域,通過建立激光超聲仿真模型并對其進行缺陷特征提取來分析鋼制品內部缺陷,結果使得其誤差控制在3%之內[6]。Xie等學者針對滾動軸承振動信號等非平穩(wěn)和非線性信號的去噪問題,提出將小波包變換與EEMD結合對滾動軸承的振動信號進行降噪的方法,結果表明與傳統的EMD和小波閾值去噪組合方法相比,該方法具有較好的去噪效果,能夠保留信號的完整性[7]。總的來說,EEMD能夠對信號進行有效的降噪處理,使得處理后的信號相較于其他方法得到的數據更具有原始信號完善的特征[8,9]。

本文以采用電機械制動器的礦井提升機研究平臺為對象,為探索該平臺中礦井提升機主軸部分在進行轉動過程中的振動信號特征,計劃提取其軸心軌跡進行故障診斷分析。其主要采用一組相互垂直分布的激光位移傳感器進行信號采集工作,基于LABVIEW與MATLAB混合編程技術[10],采用改進EEMD算法的Labview程序進行振動信號處理工作。旨在以EEMD算法過濾數據采集過程中不可避免的噪聲信號,得到具有原始振動信號特征的軸心軌跡以進行故障診斷分析[11,12]。

1 電機械制動系統

1.1 電機械制動系統原理

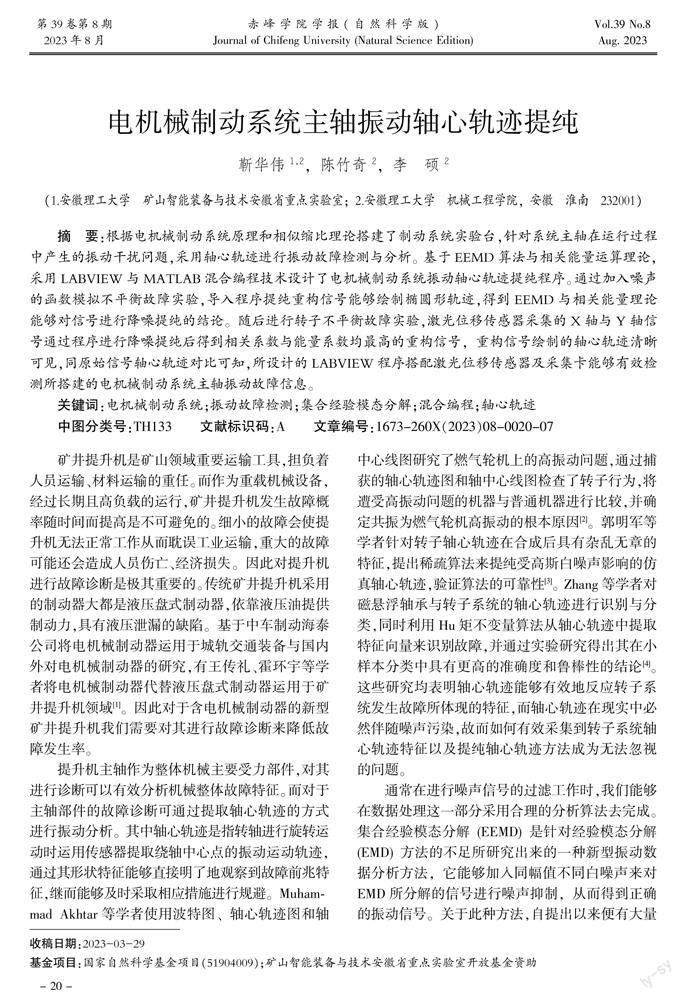

電機械制動系統主要由控制器、驅動器、上位機、電源、力矩電機、傳動機構、制動閘盤閘瓦、礦井提升機構成。其制動原理為控制器調節(jié)可編程電源給予力矩電機一定電壓,通過傳動機構的減速增扭裝置將高轉速低扭矩運動轉換為低轉速高扭矩旋轉運動[13],隨后帶動運動轉換裝置將旋轉運動轉換為平動,最后經過碟簧壓縮存儲制動力使制動閘瓦同制動盤預留一定間隙進行制動,如圖1所示。當提升機旋轉過程中需要進行制動時,電機控制系統發(fā)出控制信號給予力矩電機斷電指令,預留在碟簧內的壓縮力隨機轉化為制動力推動制動閘瓦貼合制動盤實現制動。若此時制動力不足,則會通過傳感器反饋控制系統給予力矩電機正轉電壓帶動閘瓦進一步接觸制動盤進行制動補償。

1.2 相似縮比理論

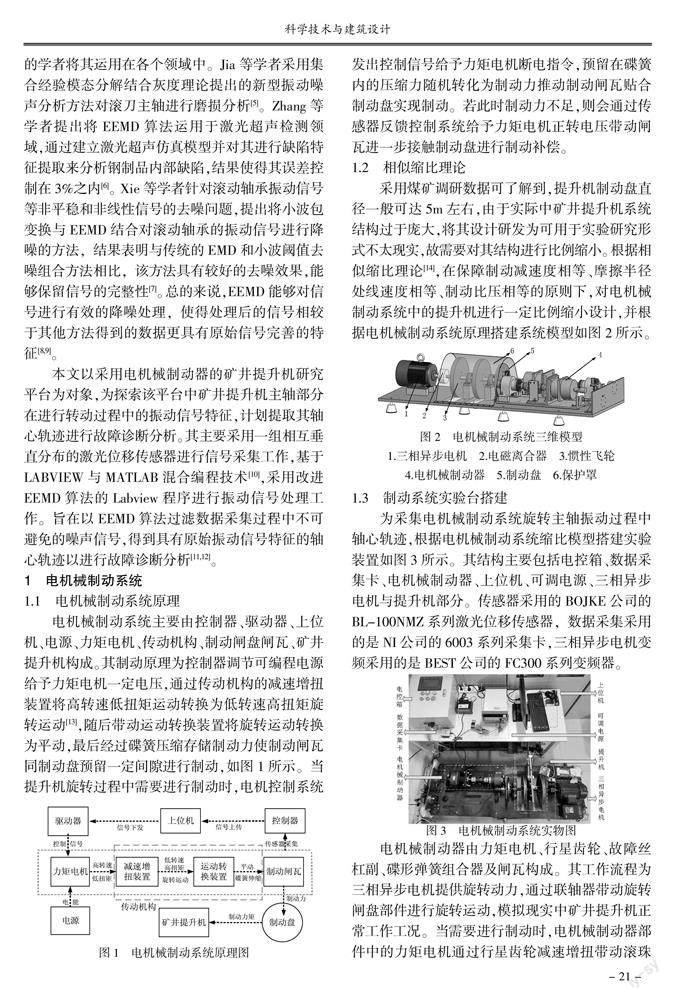

采用煤礦調研數據可了解到,提升機制動盤直徑一般可達5m左右,由于實際中礦井提升機系統結構過于龐大,將其設計研發(fā)為可用于實驗研究形式不太現實,故需要對其結構進行比例縮小。根據相似縮比理論[14],在保障制動減速度相等、摩擦半徑處線速度相等、制動比壓相等的原則下,對電機械制動系統中的提升機進行一定比例縮小設計,并根據電機械制動系統原理搭建系統模型如圖2所示。

1.3 制動系統實驗臺搭建

為采集電機械制動系統旋轉主軸振動過程中軸心軌跡,根據電機械制動系統縮比模型搭建實驗裝置如圖3所示。其結構主要包括電控箱、數據采集卡、電機械制動器、上位機、可調電源、三相異步電機與提升機部分。傳感器采用的BOJKE公司的BL-100NMZ系列激光位移傳感器,數據采集采用的是NI公司的6003系列采集卡,三相異步電機變頻采用的是BEST公司的FC300系列變頻器。

電機械制動器由力矩電機、行星齒輪、故障絲杠副、碟形彈簧組合器及閘瓦構成。其工作流程為三相異步電機提供旋轉動力,通過聯軸器帶動旋轉閘盤部件進行旋轉運動,模擬現實中礦井提升機正常工作工況。當需要進行制動時,電機械制動器部件中的力矩電機通過行星齒輪減速增扭帶動滾珠絲杠副平動來實現閘瓦與制動盤的接觸制動。而為避免電機械制動系統在制動過程中因振動異常引起制動故障,需要對制動系統主體部件(制動系統主軸)進行振動檢測。

經調研得知軸心軌跡能夠有效顯示轉軸在旋轉過程中的振動故障信息,是一個良好的振動分析手段。該分析方法能夠檢測出轉子不平衡、轉子不對中、轉子碰摩、軸承油膜振蕩等故障信息[15]。故下面將對所研究電機械制動系統主軸進行軸心軌跡分析,運用合理方法進行旋轉過程中主軸軸心軌跡信息的采集與提純。

2 主軸振動分析方法

2.1 系統主軸軸心軌跡提純理論

軸心軌跡分析能夠從所得的圖像中直觀地得知轉軸的運動情況,但在實際環(huán)境中,軸心軌跡圖像往往因為不可避免的機械設備噪聲信號而包含有干擾信息。如何過濾噪聲信號是軸心軌跡提純工作中的難點。在信號濾波方面,經驗模式分解(EMD)用于軸心軌跡提純時是將原始信號分解得到IMF分量,隨后運用經驗知識選取部分相關的IMF的分量進行信號重構[16],從而達到軸心軌跡提純的目的,因此它具有很好的保相性,在軸心軌跡應用中有著明顯的優(yōu)勢,但是當不同IMF分量中有相近的時間尺度時,經驗模態(tài)分解就會產生模態(tài)混疊現象;集合經驗模態(tài)分解(EEMD)采用與模態(tài)分解相關的底層邏輯,但為解決模態(tài)混疊現象,其在計算之初向原始信號中加入噪聲信號以進行輔助性分析,取得了很好的成效[17,18]。因此對系統主軸旋轉過程中采集的振動軸心軌跡信號可使用集合模態(tài)分解進行濾波降噪處理。

原始數據經過EEMD腳本會分解為八個IMF分量,并且同原始數據進入相關性與能量占比程序進行分析。相關系數能夠直接反映數據間的關聯程度,將每個IMF分量與原始數據進行相關性計算即可得到相關系數[19],其具體計算如式(1)所示;能量占比表示分量能量在原始數據能量中所占的比重[20],其以公式(2)進行計算,能夠有效反應各IMF分量所含原始數據信息量的多少。

2.2 LABVIEW程序設計

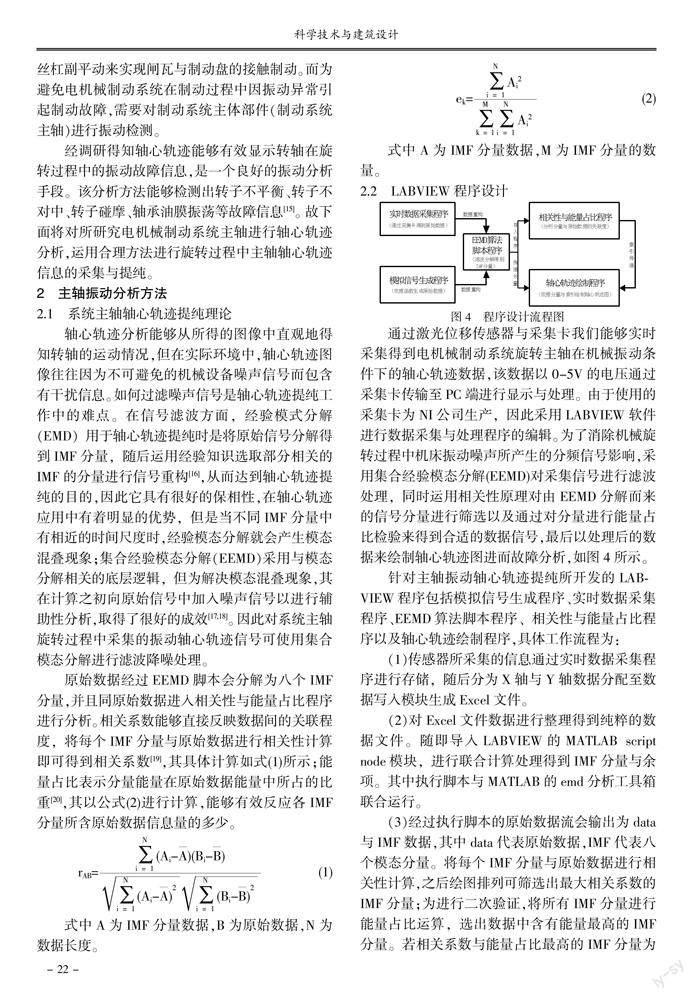

通過激光位移傳感器與采集卡我們能夠實時采集得到電機械制動系統旋轉主軸在機械振動條件下的軸心軌跡數據,該數據以0-5V的電壓通過采集卡傳輸至PC端進行顯示與處理。由于使用的采集卡為NI公司生產,因此采用LABVIEW軟件進行數據采集與處理程序的編輯。為了消除機械旋轉過程中機床振動噪聲所產生的分頻信號影響,采用集合經驗模態(tài)分解(EEMD)對采集信號進行濾波處理,同時運用相關性原理對由EEMD分解而來的信號分量進行篩選以及通過對分量進行能量占比檢驗來得到合適的數據信號,最后以處理后的數據來繪制軸心軌跡圖進而故障分析,如圖4所示。

針對主軸振動軸心軌跡提純所開發(fā)的LABVIEW程序包括模擬信號生成程序、實時數據采集程序、EEMD算法腳本程序、相關性與能量占比程序以及軸心軌跡繪制程序,具體工作流程為:

(1)傳感器所采集的信息通過實時數據采集程序進行存儲,隨后分為X軸與Y軸數據分配至數據寫入模塊生成Excel文件。

(2)對Excel文件數據進行整理得到純粹的數據文件。隨即導入LABVIEW的MATLAB script node模塊,進行聯合計算處理得到IMF分量與余項。其中執(zhí)行腳本與MATLAB的emd分析工具箱聯合運行。

(3)經過執(zhí)行腳本的原始數據流會輸出為data與IMF數據,其中data代表原始數據,IMF代表八個模態(tài)分量。將每個IMF分量與原始數據進行相關性計算,之后繪圖排列可篩選出最大相關系數的IMF分量;為進行二次驗證,將所有IMF分量進行能量占比運算,選出數據中含有能量最高的IMF分量。若相關系數與能量占比最高的IMF分量為相同數據,則驗證成功,將其索引自動帶入軸心軌跡繪制程序中,如圖5所示。

(4)經過可計算相關性的程序處理后,程序自動篩選出相關系數最大的IMF分量并進行保存,隨后將最大相關系數IMF索引返回軸心軌跡繪制程序中如圖6所示。軸心軌跡繪制程序將輸入的IMF分量進行篩選得到最大值,之后對X軸與Y軸數據分量進行整合可繪制出反應軸心軌跡的XY圖。

(5)模擬信號生成程序的作用為驗證所設計程序的邏輯性,在不使用傳感器、采集卡等實驗設備的情況下,依靠預先設置好的模擬數據,代替采集的原始數據進行步驟2~4,得到所需的軌跡圖對程序進行驗證。

2.3 振動檢測實驗方法

依靠所設計的LABVIEW程序和電機械制動系統實驗臺可制訂主軸軸心軌跡提純策略如圖7所示。電機變頻器控制系統主軸電機轉動,電磁離合器連接電機軸與系統主軸,激光位移傳感器采集主軸中端振動位移信號,NI-6003采集卡接受傳感器信號將模擬量轉換為0~5V電壓給上位機程序進行處理。對于激光位移傳感器的24V供電選擇直接連接至PLC主機24V端口上。

由于數據采集過程中需要得到旋轉軸截面處周期性振動數據,故需要將激光位移傳感器進行正交分布安裝,并且傳感器所發(fā)生的激光分別垂直于旋轉軸進行采集。同時實際激光位移傳感器安裝方位圖如圖8所示。

3 實驗分析

3.1 軸心軌跡故障分析

轉子常見故障有許多,包括轉子不平衡、轉子不對中、轉子碰摩、油膜振蕩等。其中轉子不平衡是各種旋轉機械經常出現的故障,而其出現的原因是由于轉子部件出現偏心或零件損壞,轉子不平衡會使機械增加附加載荷引起振動,從而縮短機械壽命。對于轉子不對中可包括平行不對中、角度不對中等類型,其主要是由于安裝誤差與制造誤差所引起的,在運行過程中會造成軸承支承負荷出現較大變化的后果。而在旋轉機械中,通過傳感器采集不平衡軸心振動數據時,繪制出的平面圖像為橢圓形,不對中軸心振動數據繪制圖像為外8型、內8型、香蕉型,其示例如圖9所示。

3.2 模擬信號軌跡提純

為分析所設計的軸心軌跡提純程序的運行可靠性,以轉子不平衡為例采用模擬實驗的方法人為設置初始振動數據加入函數波形中,使得初始數據帶有噪聲信號來模擬實際條件下的運行情況;隨后以LABVIEW程序處理模擬數據,通過觀察處理后的數據繪圖情況來判斷程序的功能性。由于通過改變三角函數的幅值與相位值可以得到穩(wěn)定波形的正余弦波。故設置標準橢圓函數關系示以模擬轉子不平衡故障如下所示:

在模擬故障信號的LABVIEW程序中設置白噪聲波形幅值為0.4,采樣值為1000,并將其加入函數波形中以此模擬X軸與Y軸傳感器采集數據,從而得到轉子不平衡故障信號數據如圖10所示。

進行程序繪圖得到形狀規(guī)則的橢圓形軸心軌跡圖如圖11所示。通過圖像結果可知所設計的LABVIEW程序基本能夠實現過濾原始采集數據中因振動產生的噪聲并提純原始數據有效成分的目標,進而繪制出反映旋轉機械運行故障的軸心軌跡圖。

3.3 系統主軸不平衡故障測試

電機械制動系統平臺轉筒主軸部分通過三相異步電機提供旋轉動力,以變頻器來控制電機轉速,通過電磁聯軸器連接電機軸與提升機主軸。進行轉子不平衡實驗時,為了人為增大主軸旋轉過程中的振動幅度,采用在提升機實驗平臺兩轉盤處附加配重塊的措施。金屬配重塊共四塊,每塊配重塊凈重為0.402千克,采用螺栓與轉盤連接,安裝方位為每個轉盤安裝兩塊配重塊,轉盤之間配重塊同位安裝如圖12所示。

進行旋轉不平衡實驗時,為保證實驗安全性,通過電機變頻器設置電機轉速為5rad/s。隨后運用激光位移傳感器采集得到實時數據,此時設置采樣頻率為1000Hz。取電機運行過程中采集到的某一秒數據,隨后數據導入LABVIEW中,對X軸與Y軸原始數據進行頻譜分析如圖13所示。由頻譜波形可知原始信號特征頻率為5Hz,幅值譜伴隨有二倍頻。根據轉子不平衡特征可知,主軸振動主頻率同電機轉速一致導致主軸旋轉過程中具有轉子不平衡故障。

采集的原始振動數據經過EEMD分解程序會得到8個IMF重構分量,經過程序運行可得到各分量相關系數與所占原始數據能量的大小,導出匯總后如表1所示。

之后對相關與能量數據進行繪圖如圖14所示,由圖可知X軸與Y軸數據中IMF-6分量的相關系數最大,表示其最能夠反映原始數據的特征信息;同時兩軸IMF-6分量的能量占比值均最高,這代表原始信號經過EEMD分解后保留數據能量最高的分量為IMF-6,間接印證分量同原始數據的相關性能夠經由相關系數值進行代表。

將經過提純的IMF-6數據導出與原始數據進行繪圖如圖15所示,由圖可知經過EEMD算法分解得到的IMF分量在程序的自動提純下重構的IMF-6分量可濾去絕大部分振動白噪聲信號,使得X軸與Y軸數據能夠保留原始數據中的特征信息。

隨后兩軸IMF-6分量經過軸心軌跡繪圖程序得到提升機運行過程中的軸心軌跡圖如圖16所示,觀察圖像可知主軸旋轉5周后所得軌跡基本呈現橢圓形,對比原始信號軸心軌跡可知信號得到充分降噪,直觀地表示主軸旋轉過程中處于不平衡故障狀態(tài),同頻譜初步分析判斷一致。

3 結論

本文以電機械制動系統主軸為研究對象,依靠相似縮比理論搭建的制動系統實驗臺,用軸心軌跡提純程序來分析系統主軸運行過程中的振動故障信息,得出以下結論:

(1)以集合經驗模態(tài)分解算法編寫的軸心軌跡提純程序為基礎,采用模擬故障實驗的方法,加入高斯白噪聲擬定轉子不平衡函數曲線,對模擬曲線進行提純分析。結果顯示程序能夠有效去除附加白噪聲信號,重構信號繪制完整的軸心軌跡圖。

(2)設計實際轉子不平衡故障實驗,選擇在轉盤單側附加配重塊的方法,運用驗證后提純程序對其進行實驗。結果顯示重構的X軸與Y軸IMF分量在經過相關系數分析與能量分析后,IMF 6分量相關系數為0.8左右,能量系數為0.5以上,占整體系數的絕大部分。隨后程序自動將兩軸IMF 6分量進行信號重構繪制實驗軸心軌跡圖。根據圖像對比可知,運用激光位移傳感器與軸心軌跡提純程序能夠識別電機械制動系統主軸振動故障信息。

參考文獻:

〔1〕王傳禮,霍環(huán)宇,靳華偉,等.基于礦井提升機電機械制動器的結構設計研究[J].煤炭技術,2021,40(08):157-161.

〔2〕Muhammad Akhtar, Muhammad S Kamran, Nasir Hayat, et al. High-vibration diagnosis of gas turbines: An experimental investigation[J]. Journal of Vibration and Control,2020,27(1-2).

〔3〕郭明軍,李偉光,楊期江,等.基于稀疏算法的大型轉子多工況軸心軌跡提純[J].華南理工大學學報(自然科學版),2020,48(04):45-53.

〔4〕Zhang D, Fang X, Wu H, et al. Recognition classification based on Hu moment invariants and imperial competitive algorithm for axis trajectory of magnetic bearing-rotor system[J]. Personal and Ubiquitous Computing. 2019.

〔5〕Jia Y, Li G, Dong X, et al. A novel denoising method for vibration signal of hob spindle based on EEMD and grey theory[J]. Measurement, 2021, 169:108490.

〔6〕Jinpeng Zhang, Xunpeng Qin, Jiuxin Yuan, et al.The extraction method of laser ultrasonic defect signal based on EEMD[J].Optics Communications, 2020.

〔7〕Xie Shenglong, Zhang Weimin, Lu Yujun, et al. Denoising Method for Bearing Vibration Signal Based on EEMD and Wavelet Packet Transform[C]. CYBER. 2020, 10.1109:277-282.

〔8〕馬瑩瑩,靳雪振.基于EEMD和小波閾值的短時交通流預測研究[J].重慶交通大學學報(自然科學版),2022,41(06):22-29.

〔9〕Yang Bo, Tang Jun, Yang Chen, et al. High-Temperature Superconducting Cable Fault Location Method Based on Improved Time-Frequency Domain Reflection Method and EEMD Noise Reduction[J]. Mathematical Problems in Engineering,2021.

〔10〕陳旻灝,黃希揚,沈昱明.Matlab與LabVIEW混合編程的天然氣壓縮因子軟件設計[J].化工自動化及儀表,2019,46(10):844-848.

〔11〕KANG Lei, LOU Jian jun, QIANG Liang liang. Dynamic analysis of compressor rotor of water chiller based on foil bearing support[C]. Abstracts of the 8th International Conference on Vibration Engineering (ICVE 2021).2021.204.

〔12〕Mao Yijun, Fan Chuang, Zhang Zhiping, et al. Control of noise generated from centrifugal refrigeration compressor[J]. Mechanical Systems and Signal Processing,2021,152.

〔13〕Tai Minghao, Jiang Yulei, Chen Long, et al. Theoretical research on magnetization and demagnetization process of electrohydraulic servo valve with permanent magnet torque motor[J]. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science,2021,235(17).

〔14〕何曦光,樓京俊,彭利坤,等.潛水器高壓吹除縮比實驗臺架設計[J].中國艦船研究,2021,16(S1):70-80.

〔15〕Wang We, Shen Gang, Zhang Yimin, et al. Dynamic reliability analysis of mechanical system with wear and vibration failure modes[J]. Mechanism and Machine Theory,2021,163.

〔16〕Dongpo Yang, Jiaqi Cao, Xiaolan Wang, et al. Time-Domain Signal Reconstruction of Vehicle Interior Noise Based onData-Driven Method[J]. Recent Patents on Mechanical Engineering,2022,15(01).

〔17〕Zhao Yixin, Fan Yao, Li Hu, et al. Rolling bearing composite fault diagnosis method based on EEMD fusion feature[J]. Journal of Mechanical Science and Technology, 2022,36(09).

〔18〕Wang Lijun, Li Xiangyang, Xu Da, et al. Fault Diagnosis of Rotating Equipment Bearing Based on EEMD and Improved Sparse Representation Algorithm[J]. Processes,2022,10(09).

〔19〕He Shan, Wu Panlong, Yun Peng, et al. An EM algorithm for target tracking with an unknown correlation coefficient of measurement noise[J]. Measurement Science and Technology,2022,33(04).

〔20〕Jiuwen Cao, Tianlei Wang, Luming Shang, et al. A novel distance estimation algorithm for periodic surface vibrations based on frequency band energy percentage feature[J]. Mechanical Systems and Signal Processing,2017,113.