帶式輸送機容錯控制方案設計與實現

王喜軍

(山西焦煤 西山煤電(集團)有限責任公司東曲煤礦, 山西 古交 030200)

帶式輸送機是煤礦井下運輸系統關鍵設備之一,用于實現長距離、大運量輸送物料,其安全、穩定、高效運行對于提升煤礦井下生產效率具有非常重要的作用。將容錯控制應用于帶式輸送機控制系統,能夠使得該設備在故障條件下繼續穩健運行。主動控制容錯即根據故障信息在線調節控制器參數或者改變控制器結構,使得原設備控制系統繼續穩定運行。主動控制容錯機制能夠根據帶式輸送機故障類型、故障性質調整系統控制律和控制參數,處理并容忍指定故障,保證帶式輸送機正常運行[1-2]. 帶式輸送機容錯控制方案的控制目標主要為實現故障狀態下帶式輸送機自動糾錯、降指標運行以及控制律在線重組。以帶式輸送機控制系統為研究對象,設計容錯控制方案,以提升帶式輸送機的安全性和可靠性。

1 系統設計

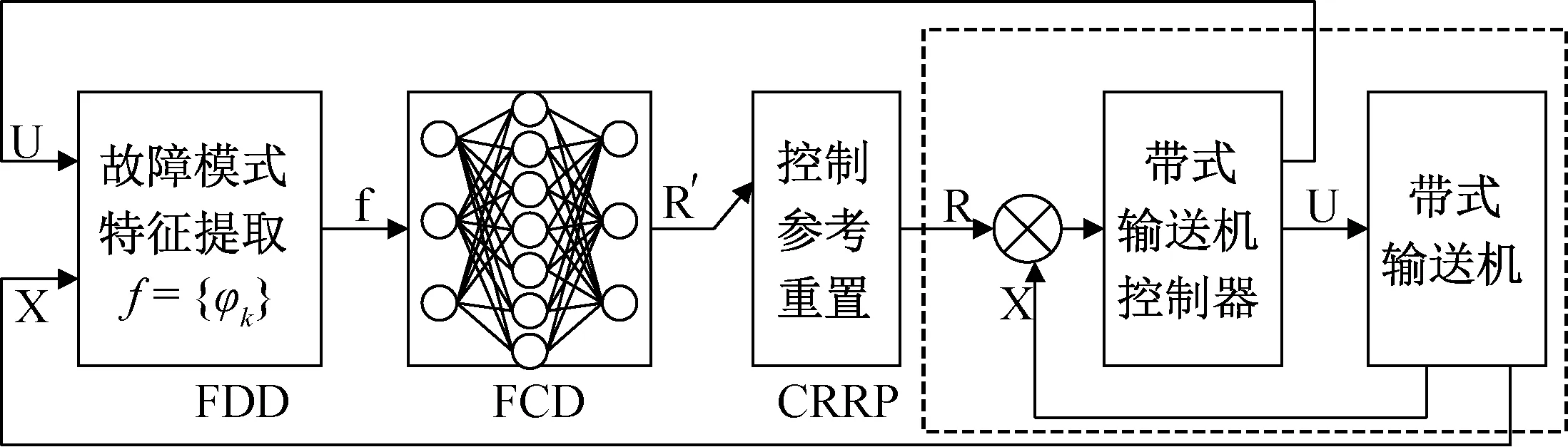

帶式輸送機容錯控制方案為廣義的主動性容錯控制,用于處理帶式輸送機的跑偏、撕裂、煙霧、打滑等故障,實現最大限度的帶式輸送機連續運行,要求控制系統在故障狀態下實現糾錯控制和降指標運行。帶式輸送機容錯控制方案系統結構見圖1,由故障檢測與診斷FDD(Fault Detect and Diagnosis)、故障分類器FCD(Fault Classifying Device)以及控制參考重置CRRP(Control Reference Replacement)3部分組成[3-4],虛線內部分為原帶式輸送機控制系統。圖1中的U為控制輸出信號,X為狀態輸入信號,R為參考輸入信號。帶式輸送機容錯控制方案的控制過程為:1) 從帶式輸送機故障信號中提取故障模式特征向量。2) 根據提取的故障模式特征向量進行故障分類,確定容錯控制參考變量,降低控制要求;采用RBFN網絡實現。3) 實施新的控制律,進行糾錯與降指標容錯控制。4) 當帶式輸送機故障修復后,將控制參考變量恢復至正常運行時的控制參考變量。

圖1 帶式輸送機容錯控制方案系統結構圖

2 硬件設計

2.1 硬件選型

帶式輸送機容錯控制方案用到的主要硬件設備包括PLC控制器、HMI顯示屏等。PLC控制器選用AB的ControlLogix 5580 1756-L82E高性能控制,自帶10 MB用戶內存、USB端口、1個千兆以太網端口、175個EtherNet/IP設備,4個字符的字母/數字顯示器[5-7]. HMI選用AB的Bulletins 6181X顯示屏集成式計算機,為12.1英寸TFT彩色顯示單元投射電容式顯示屏,支持1 300 nit超高亮度顯示,工作溫度范圍為-20~75 ℃;附帶128 GB固態驅動器、CompactFlash類型卡槽以及PCle擴展插槽;支持TCP/IP、Modbus以及CAN等多種通訊模式;支持系統備份、克隆以及故障診斷等。選用的PLC控制器、HMI滿足帶式輸送機容錯控制方案設計要求。

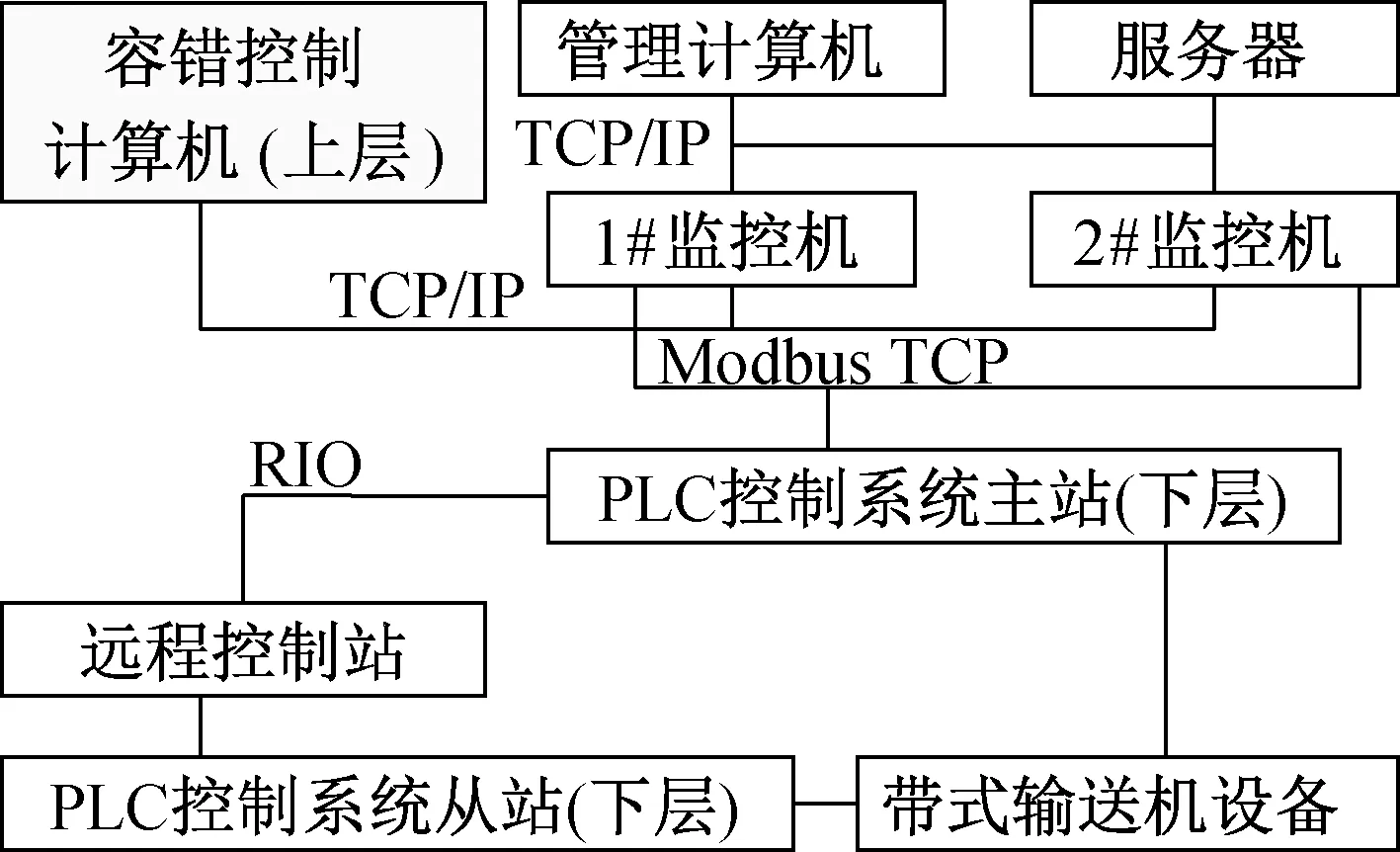

2.2 網絡接口設計

帶式輸送機容錯控制系統網絡接口設計見圖2,通過Remote I/O Net主從式網絡將帶式輸送機控制系統主站、從站進行連接,構成帶式輸送機基本控制網絡架構。1#監控機、2#監控機為帶式輸送機的SCADA(Supervisory Control And Data Acquisition)節點,以Modbus TCP通訊模式與PLC控制系統主站連接,以圖形、動畫方式實現帶式輸送機實時、遠程監控,并通過指令操作接口實現設備流程控制級控制[5-6]. 容錯計算機為容錯控制網絡上層控制中心,以TCP/IP通訊模式與2個監控機相連,外掛于帶式輸送機控制系統,用于處理設備的故障診斷、故障分類以及控制律重組等。PLC控制系統主站、PLC控制系統從站為容錯控制網絡下層控制中心,用于處理帶式輸送機邏輯變量、連續變量型故障信息。

圖2 硬件網絡接口設計圖

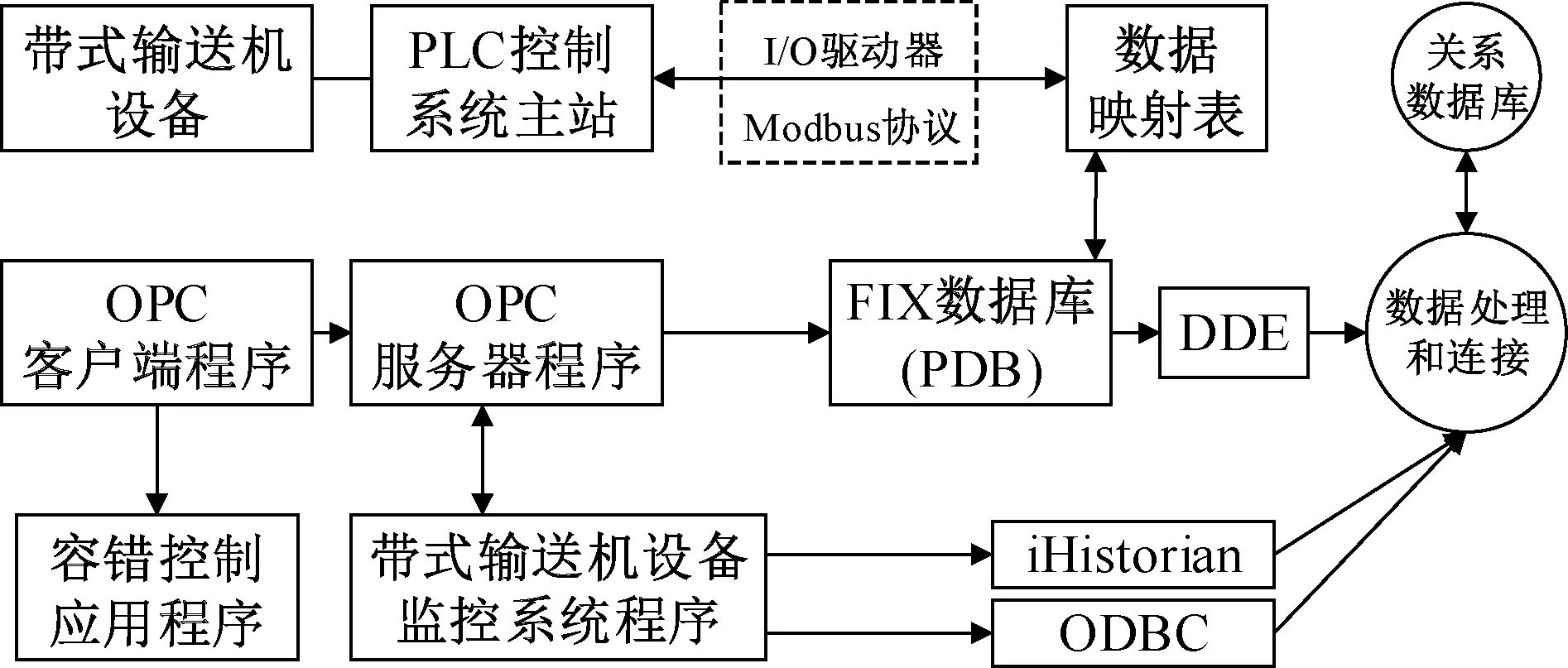

2.3 數據接口設計

帶式輸送機容錯控制系統數據接口設計見圖3,帶式輸送機所有數據經主PLC控制器后,由I/O驅動器以Modbus通訊模式將數據映射至數據映射表DIT(Driver Image Table),完成設備與容錯控制計算機間的數據同步。FIX組態軟件以毫秒級速率刷新內置的過程數據庫PDB(Process DataBase),并與DIT進行毫秒級高速數據傳輸。由于外部程序無法直接訪問PDB,因此,帶式輸送機容錯應用程序經OPC接口實現PDB數據訪問,讀取設備故障信息并經解析、解算后發出控制指令用于故障狀態時的帶式輸送機控制[7]. DDE(Dynamic Data Exchange)、ODBC(Open DataBase Connection)以及iHistorian為帶式輸送機容錯控制系統對外的數據接口,即外部系統可通過上述3種方式進行訪問。

圖3 硬件數據接口設計圖

3 軟件設計

3.1 容錯控制應用程序

帶式輸送機容錯控制應用程序外掛于控制系統,為獨立程序,通過PDB與設備監控系統程序進行數據交換,保持容錯控制應用程序的相對獨立性。容錯控制應用程序由C++編程實現,分為容錯控制處理程序模塊、人機界面程序模塊。容錯控制處理程序流程見圖4,核心為RBFN運算模塊。在PLC控制器掃描周期內,查詢控制器每一個I/O狀態以及通訊狀態,識別帶式輸送機運行狀態以及故障。當故障發生時,對故障進行分類、提取故障特征向量,經RBFN運算后確定容錯控制參考變量并生成容錯控制律索引號寫入PDB中,等待下一個PLC控制器掃描周期識別容錯控制律索引號并利用跳轉指令將PLC程序跳轉至容錯控制處理程序流程,實現帶式輸送機容錯控制。

圖4 容錯控制處理程序流程圖

3.2 設備監控應用程序

帶式輸送機設備監控應用程序基于FIX組態軟件實現,包括:1) 圖形界面設計子程序,如模擬顯示界面、狀態數據界面、輸煤監測與記錄界面、報警與故障記錄界面、設備控制界面等。2) 數據接口子程序,用于實現設備監控應用程序與PLC控制系統主站、PLC控制系統從站間的數據傳送與解析。

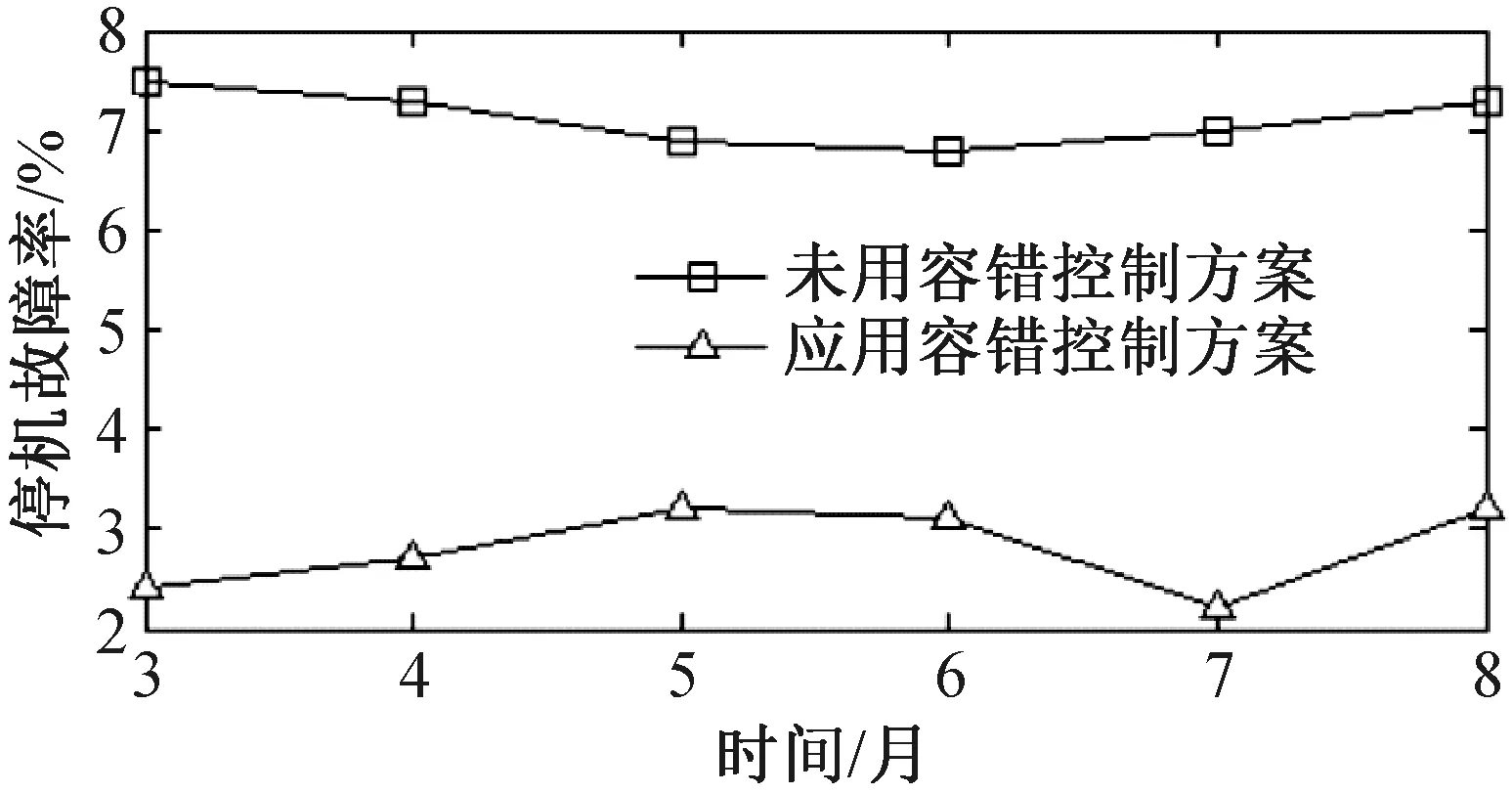

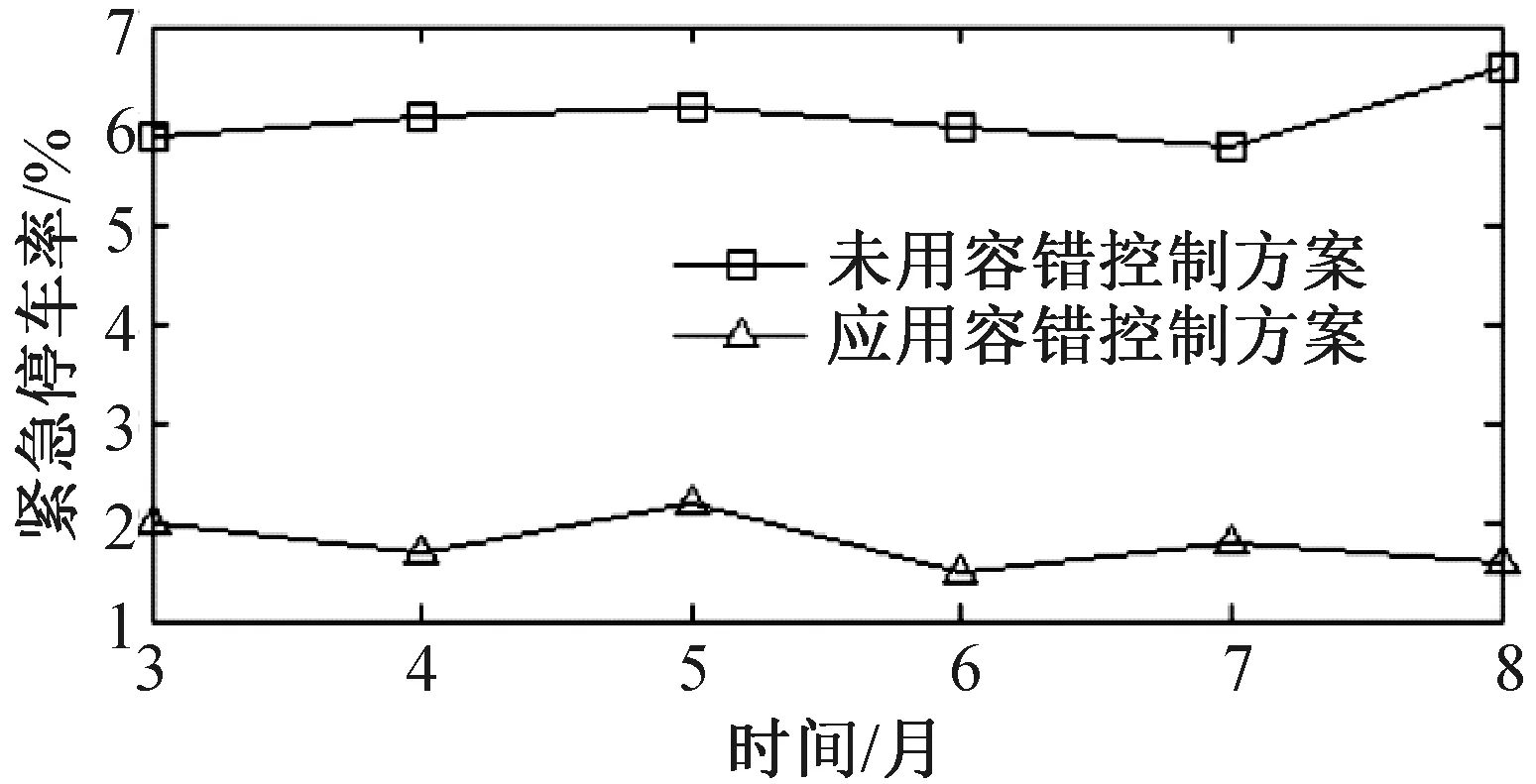

4 試驗分析

將設計并實現的容錯控制方案應用于帶式輸送機控制系統,將故障控制模式優化為故障→糾錯與降指標運行→不間斷運行→非運行狀態修復→系統有效度不變,顯著提升了帶式輸送機系統的可靠性。該容錯控制方案應用于山西焦煤西山煤電(集團)有限責任公司東曲煤礦的帶式輸送機控制系統,連續運行6個月,對每月帶式輸送機停機故障率、緊急停車率數據進行記錄、統計并分析,并與未使用該容錯控制方案的停機故障率、緊急停車率數據進行對比分析,見圖5,圖6. 由圖5,6可知,設備停機故障率由原來的每月約7.1%下降至約2.8%,設備停機故障率下降了60.6%;針對帶式輸送機跑偏、撕裂、煙霧、打滑等故障,設備的緊急停車率由原來的每月約6.1%下降至1.8%,下降了71%. 同時,控制系統的有效度由原來的89%提升至96%以上。

圖5 停機故障率曲線圖

圖6 緊急停車率曲線圖

5 結 論

結合故障診斷、容錯控制技術,設計一種帶式輸送機容錯控制方案,實現了故障狀態下帶式輸送機自動糾錯、降指標運行以及控制律在線重組。現場試驗結果表明,該帶式輸送機容錯控制方案滿足設計要求,提升了帶式輸送機的安全性和可靠性,社會經濟效益顯著。