某鋼鐵企業用水現狀分析及優化建議

*杜在會劉橋云羅滔鄧人杰張小剛成晟

(1.湖南華菱湘潭鋼鐵有限公司能源環保部 湖南 411100 2.湖南工程學院 湖南 411104 3.長沙市景盛管線技術有限責任公司 湖南 411100)

水資源是人類社會可持續發展的重要資源,而鋼鐵行業是我國國民經濟中的水資源消耗大戶。據統計,鋼鐵行業耗水量約占全國工業用水的20%,水資源成為鋼鐵企業發展的重要影響因素之一。因此,鋼鐵企業節水減排的發展方向勢必推動鋼鐵行業科技創新步伐不斷邁進,給我國鋼鐵行業帶來良好的發展契機[1-2]。

鋼鐵企業,特別是聯合鋼鐵企業(由煉焦、燒結、煉鐵、煉鋼、連鑄以及軋鋼等主要工序組成,同時包含制氧、鼓風、余熱發電等輔助生產工序),用水情況復雜,具體表現如下:首先是給水類型很多,包括工業新水、凈化水、軟化水及除鹽水,其次生產用水過程十分復雜,主要包括主要生產設施用水、輔助生產設施用水以及附屬生產設施用水,同時各工序工藝設備間接冷卻和直接冷卻大部分采用循環系統[3]。

正是由于鋼鐵行業具有用水量大、用水工序繁多且復雜的特性,因此如何提高用水效率,對于鋼鐵企業綠色發展具有重要意義[4]。本文以某鋼鐵企業的生產實際為例,分析在生產過程中的用水情況。對于該鋼鐵企業的主要工序(焦化、燒結、煉鐵、煉鋼、連鑄、軋鋼)的用水進行現狀分析,并通過相應的串級和中水回用等技術,對于其生產用水進行優化。

1.焦化工序用水分析及優化研究

焦化工序的用水主要有煉焦、煤氣凈化和化工產品回收過程精制的用水等。在該工序的用水系統中,化工產品回收系統是循環用水系統,在煉焦工序中,工業新水主要消耗在干熄焦、化工產品回收系統。通過分析得出該鋼鐵企業煉焦工序用水存在以下不足:

(1)在煉焦工序中,除塵用水系統不需要使用工業新水進行補充,采用該工序或其它工序用水系統進行串級補充。

(2)化產回收車間水站的排污水經處理后外排到煉鐵口處理站,經處理后部分達標排放。

基于以上不足,采取如下優化措施:除塵用水系統可采用處理后的化產回收車站的排污水,經過改造后可減少的污水排放量232m3/d。

2.燒結工序用水分析及優化研究

對燒結工序的用水過程進行分析可以得出在該工序中,工藝用水系統都是直流用水系統;設備間接冷卻、除塵系統是循環用水系統;整個用水系統均采用工業新水和凈化水進行補充;在該工序中排污水主要是設備冷卻用水系統的排污水。

通過水平衡圖和數據分析得出該鋼鐵企業燒結工序用水存在的不足如下:

(1)在該過程中,除塵、沖洗、燒結料混合和熱返礦冷卻用水系統相應的水質均采用同一水質水源。

(2)在設備間接冷卻、除塵、沖洗等用水系統之間未采用串級技術。

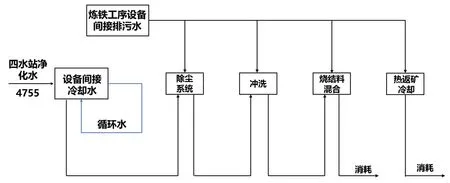

基于以上不足,采取如下優化措施,優化后燒結工序水網絡圖如圖1所示。

圖1 燒結工序優化后水網絡圖

(1)在燒結工序的用水過程中,除塵、沖洗以及工藝、用水系統對需要補充的水質沒有什么要求,可使用其他水系統的排污水進行補充,各個用水系統的排污水經串級利用時,燒結工序可以做到無污廢水外排。

(2)設備間接冷卻用水系統用凈化水進行補充,煉鐵工序設備冷卻排污水和燒結工序設備冷卻排污水用以補充除塵、沖洗、燒結料混合、熱返礦冷卻用水系統。

3.煉鐵工序用水分析及優化研究

根據用水的作用,煉鐵生產的用水大致可分為設備間接冷卻、設備及產品的直接冷卻、生產工藝及其它雜用水。對煉鐵工序的用水過程進行分析可以得出以下結論:

(1)在該工序用水系統中,存在軟水循環系統,主要用于冷卻蒸發機組,循環率為98.26%;間接冷卻水循環系統,主要用于設備冷卻、煤氣凈化、爐渣處理,循環率為97.94%,其中主要污水排放為爐渣處理循環系統和軟水循環系統。

(2)在煉鐵工序中,工業新水、凈化水和軟水全部消耗在設備冷卻用水系統。

通過水網絡圖和數據分析得出該鋼鐵企業煉鐵工序用水存在的不足如下:

(1)在該工序用水過程中,沖渣水存在排污水,原因是大量設備冷卻和煤氣凈化的排污水進入爐渣沖洗工段,造成該工段水量過剩,從而導致排污現象。

(2)煤氣凈化采用工業新水和凈化水,其對水質要求不是很高,未采用設備冷卻用水系統的排污水進行串級使用。

(3)軟水循環系統的排污水直接排放,造成整個工序的排水量增大。

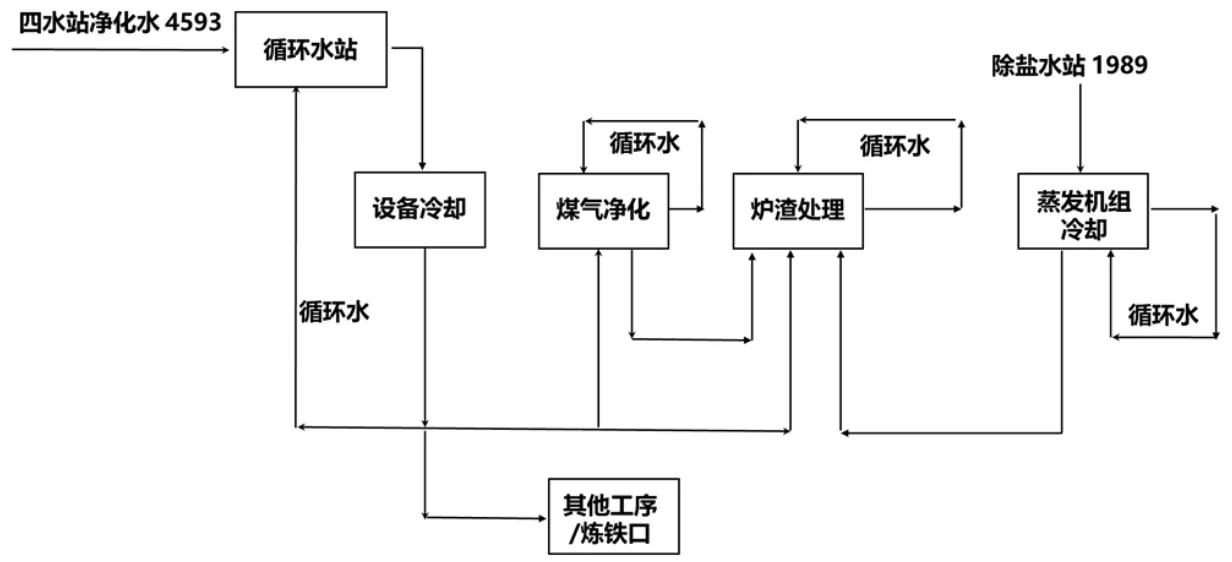

基于以上不足,采取如下優化措施,優化后該工序的水網絡圖如圖2所示。

圖2 煉鐵工序優化后水網絡圖

優化后,煉鐵工序在用水過程中,按照各工段的水質要求進行分類,蒸發機組冷卻采用除鹽水站提供的軟水,設備間接冷卻采用凈化水,煤氣凈化系統采用設備冷卻系統的排污水串級使用,爐渣沖洗系統采用設備冷卻系統、煤氣凈化系統以及蒸發機組冷卻系統的排污水進行沖洗,且四大工段系統均采用循環系統,爐渣沖洗系統可根據用水量和消耗量形成閉環循環,設備冷卻系統排污水可進入其他工序進行串級使用,多余部分排入煉鐵口進行處理后回用。

4.寬厚板煉鋼工序用水分析及優化研究

煉鋼生產的用水可分為直接冷卻用水和間接冷卻用水。具體用水情況為:設備冷卻用水采用凈化水和工業新水作為補充的循環用水系統;煙氣除塵凈化系統的排水作為爐渣處理的用水,進行串級使用,并形成濁循環系統;煙道冷卻系統的用水由除鹽水站提供,蒸氣送鋼后余熱發電站進行使用,主要排水為設備冷卻系統和爐渣處理系統排污水。

通過水平衡圖分析得出寬厚板廠煉鋼工序用水存在的不足如下:設備冷卻、煙氣除塵凈化、爐渣處理和煙道冷卻用水系統都使用凈化水和軟水進行補充。在這些用水系統中,煙氣除塵凈化和爐渣處理用水系統原可以用其它用水系統的排污水進行補充。

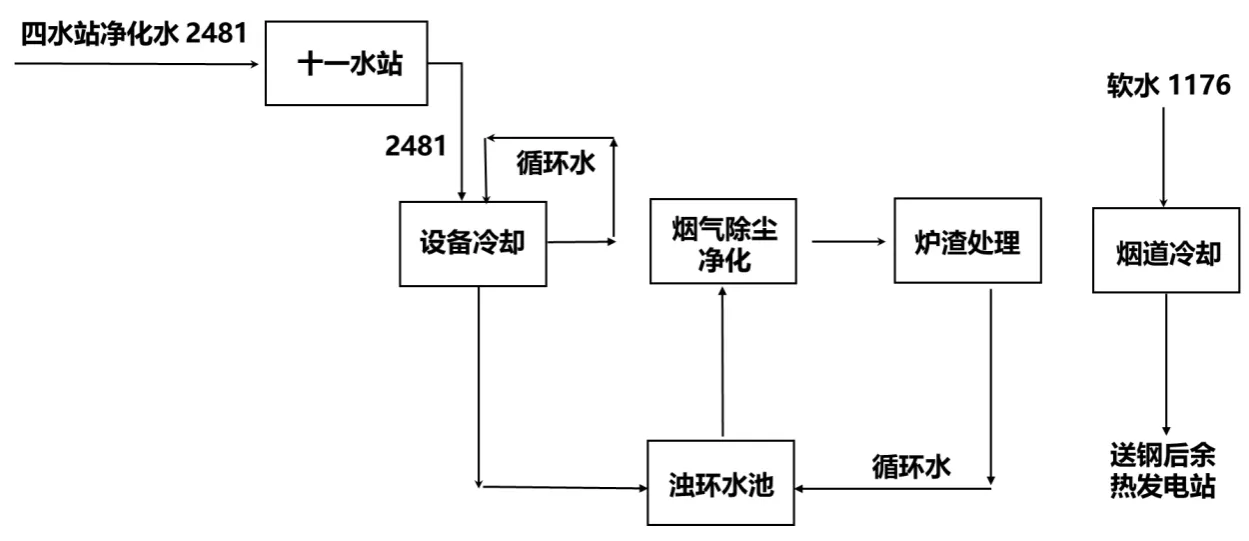

基于以上不足,采取如下優化措施,優化后的水網絡圖如圖3所示。

圖3 寬厚板煉鋼優化后水網絡圖

優化后,在串級用水方面,設備冷卻用水系統的排污水串級補充煙氣除塵凈化用水系統,煙氣除塵凈化系統的排污水串級補充爐渣處理用水系統,煉鋼工序中各轉爐爐渣用水系統的沖渣水基本都采用閉路循環系統,即該工序在進行串級利用之后,其排污水達到零排放。

5.寬厚板連鑄工序用水分析及優化研究

連鑄生產的用水過程可分為結晶器間接冷卻、二冷區噴淋冷卻、連鑄機設備間接冷卻沖渣過程。其中結晶器間接冷卻屬于軟水循環系統;設備間接冷卻屬于凈環循環系統;二冷區噴淋冷卻的用水系統屬于濁環循環系統,使用的是中水進行回用。

通過水平衡圖分析得出寬厚板連鑄工序用水存在的不足如下:連鑄工序的二冷區鑄坯冷卻和設備間接冷卻用水系統的排污水經簡單處理后都排放到污水處理站,造成連鑄工序外排廢水;沖渣水使用的是和二冷區鑄坯冷卻和設備直接冷卻用水系統相同的水質。

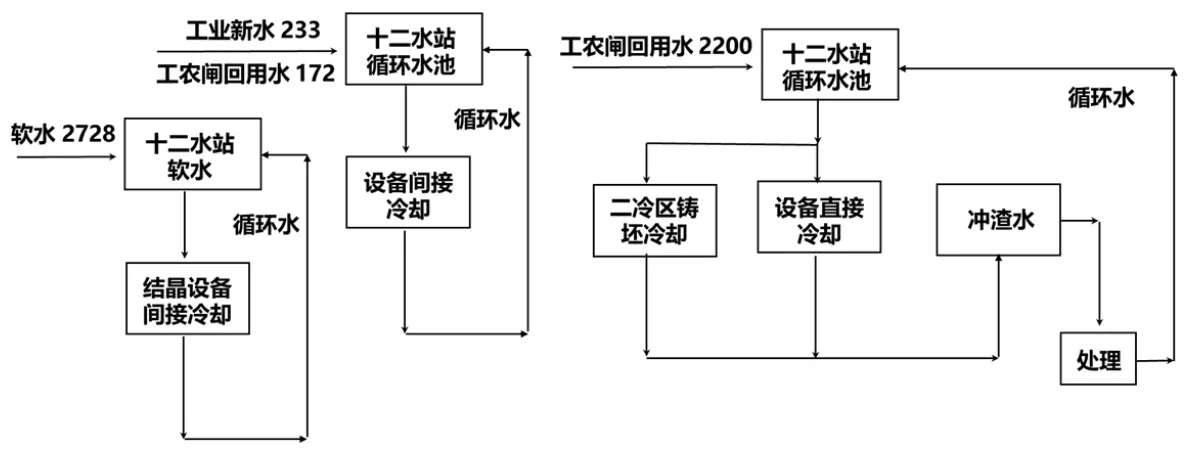

基于以上不足,采取如下優化措施,優化后的水網絡圖如圖4所示。

圖4 寬厚板連鑄工序優化后水網絡圖

優化后,將二冷區鑄坯冷卻和設備冷卻用水系統的排污水經簡單處理后作為沖氧化鐵皮和切割渣的沖渣水串級使用,避免了寬厚板連鑄工段外排污水。

6.寬厚板軋鋼工序用水分析及優化研究

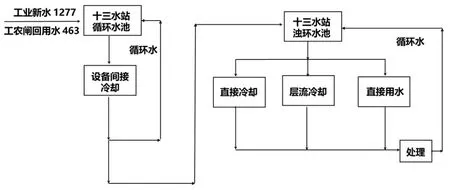

在軋鋼生產過程中,對用水過程進行具體分析如下:軋鋼工序間接冷卻用水系統采用工業新水補充,直接冷卻、層流冷卻和直接用水系統采用工業新水以及部分中水進行補充;上述用水系統均采用是循環用水系統;其中該工序的排污水主要來自間接冷卻用水系統。在該工序中,工業新水主要消耗在間接冷卻和直接冷卻系統,其排污水主要是間接冷卻用水系統的排污水。

基于以上分析,采取如下優化措施,優化后的水網絡圖如圖5所示。

圖5 寬厚板軋鋼工序優化后水網絡圖

調整后,該系統中的設備間接冷卻的排污水串級補充到濁環循環水系統。優化后,寬厚板軋鋼工序日均新水量下降,排水減少,用水合理性進一步提升。

7.結論

構建分析某鋼鐵企業寬厚板用水情況的水網絡圖,并通過串級用水和中水回用等理論和技術,找出優化其主要工序焦化、燒結、煉鐵、煉鋼、連鑄、軋鋼用水的措施。在構建鋼鐵工業水網絡圖的過程中,對每個工序進行了分析和優化。優化后,節約新水量為8944m3/d,減少排水量為15271m3/d,預計節約成本約為400萬元/年。優化措施優化了工業區域內的用水工藝,也是實施循環經濟、建設資源節約型環境友好型企業的重要舉措。