遠程智能控制技術在煤礦壓風機控制中的應用

王慧杰

(山西省汾西礦業(集團)有限責任公司雙柳煤礦, 山西 柳林 033300)

0 引言

井下壓風機為煤礦井下多種設備以及工作場所提供動力,壓風機需要24 h 不間斷運行。對壓風機控制系統進行智能化改造,提高壓風機運行可靠性并降低運行能耗,對提高煤礦安全生產保障能力及經濟效益有一定促進意義[1-3]。遠程控制技術可實現壓風機運行無人值守,同時實現運行遠程監控、故障實時監測;智能化可對壓風機運行參數智能分析,對存在的隱患進行智能分析、識別,提供實時預警信息,同時智能化可自動采集工作參數,構成標準化數據,并根據井下壓風需要調整壓風機運行,降低壓風機運行能耗[4-7]。本文就以山西某礦地面壓風機為例,根據現場情況提出將遠程智能控制技術應用到壓風機運行控制中,在提升井下壓風質量同時降低壓風機運行能耗。

1 工程概況

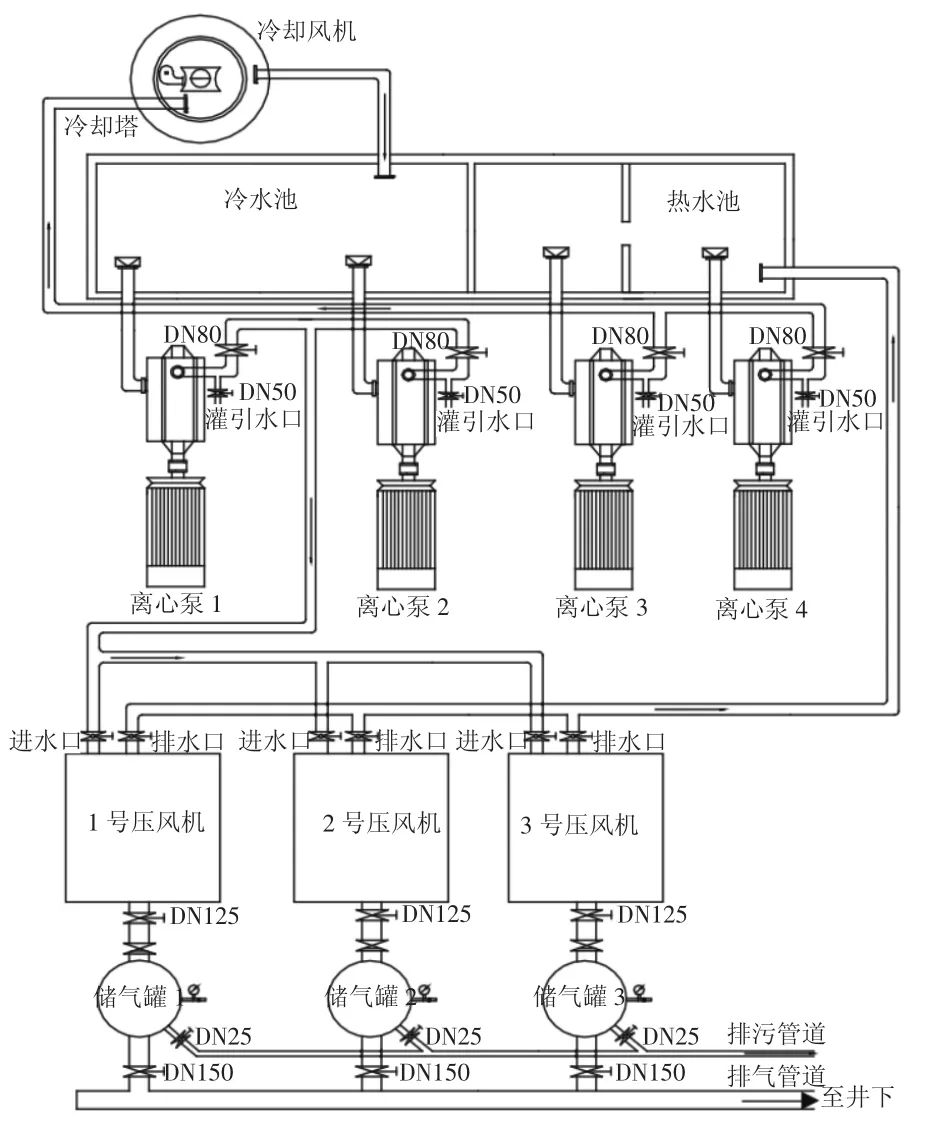

山西某礦設計產能180 萬t/a,采用斜井開拓方式,主采煤層包括3 號、5 號、7 號、13 號等,采用綜采開采工藝。礦井使用的壓風機為3 組型號LGS-68/10G 螺桿式空壓機,單組空壓機額定排氣量、排氣壓力分別為68 m3/min、1.0 MPa,配套的電機功率為450 kW。空壓機運行時需安排人員專門值守,常規生產情況下,1 組空壓機運行即可滿足采掘作業面壓風需要;在高負荷生產條件下,需要安排3 組空壓機同時啟動。在空壓機同時運行時,需要安排工作人員依據工況風量需要調節壓力,而煤礦井下各工作地點壓風需求量會有一定差異,若采用人工開停壓風機方式調節風壓時,存在風壓調節不及時或者供風不穩定等問題,不利于壓風機管理;現場管理時,需工作人員實時測量風量,不僅增大工作量,而且存在一定測量偏差,同時頻繁開啟空壓機不僅增加設備磨損而且增大電能消耗。現有的空壓機未安裝監測系統,無法實現空壓機工作狀態監測,若出現故障時,無法及時預警。現有的礦井壓風系統結構如圖1 所示。

圖1 礦井壓風系統結構示意圖

2 遠程智能控制技術思路及恒壓供風技術

2.1 總體遠程智能控制技術思路

通過定時開關、傳感器以及感應裝置等構建壓風機運行數據采集系統,并以視頻監控系統、人工調度系統等為基礎構成視頻監控系統,以標準化管理、大數據分析以及精準管控為目標構建遠程精準控制系統。數據采集、視頻監控以及遠程精準控制構成閉環的遠程智能監控系統。通過在空壓機上應用遠程智能控制技術,初步實現空壓機運行無人值守及自動化運行,同時通過監控中心可掌握空壓機運行參數、遠程控制空壓機運行[8-9]。具體關鍵技術如下:

1)進水、排水系統遠程智能控制。用電動進水球閥替換原有手動進水球閥,以便實現壓風機進水遠程控制,由于壓風機排水無壓力因此保持原有排水球閥類型不變;在熱水池及冷卻水池中均增設1 組水位傳感器,實時監測水池液位;用無底閥水泵替代原有離心泵,并對水泵運行進行自動化遠程改造;在水泵進水管路上增設水壓傳感器,監控中心可掌握壓風機上水情況;水泵總管上增設水溫傳感器,以便為報警系統、冷卻系統等遠程智能化控制提供數據支持。

2)儲氣裝置遠程智能控制。在各儲氣裝置上增設溫度傳感器,用以實時監測儲氣裝置內溫度;將污球閥類型由手動控制改為遠程電動控制,并安裝智能定時開關與遠程控制中心進行通信,實現每天自動排污,同時遠程控制中心可實時掌握排污數據。

3)視頻監控系統。增加視頻監控系統,實現壓風機運行畫面實時監測,以便更好地應對突發情況。

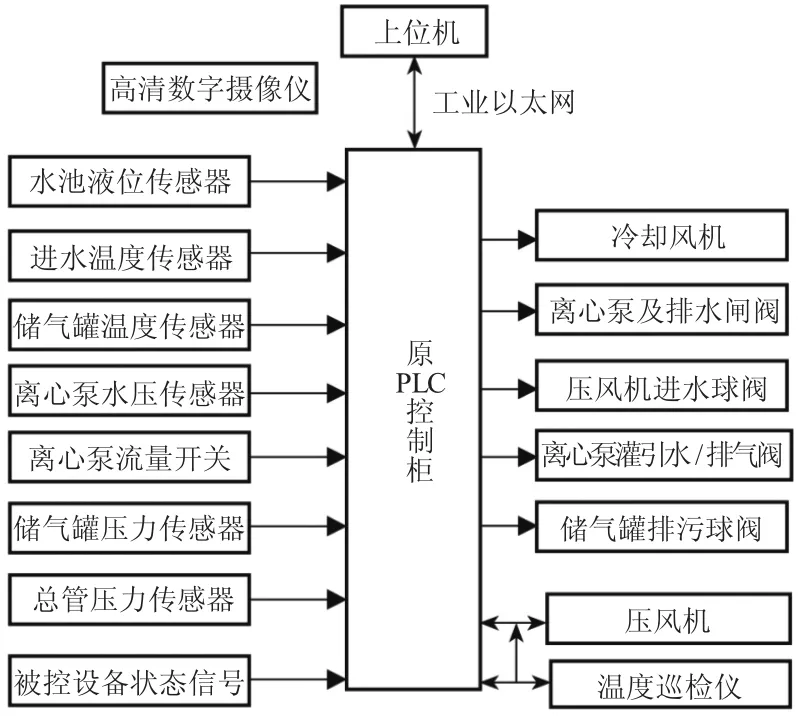

4)升級控制系統。在原有的PLC 控制系統中增設視頻輔助監控模塊、傳感器監測模塊、遠程精準控制模塊、數據分析報警模塊以及閉環管理系統等,以便提升遠程智能控制系統應用可靠性。具體系統結構模塊構成如圖2 所示。

圖2 系統結構模塊構成示意圖

2.2 恒壓供風技術

在供風系統中,多組壓風機串聯使用可有效解決單組壓風機使用時存在的供風壓力不穩定問題。通過使用聯控壓風機組恒壓供風技術,實現井下壓風系統供風壓力平穩。恒壓供風技術主要通過在供風系統終端布置風壓傳感器實現風壓數據實時監測,控制系統依據原先設定的風壓指標來動態調節壓風機組各設備單元運行狀態、監測壓風機組運行參數、儲氣管溫度以及高壓柜電流信號等,并經遠程控制系統進行綜合分析,將報警信息、控制信息以及結果信息等均顯示到遠程智能控制系統位于監控中心的調度顯示屏上。

通過傳感器實時監測壓風總管壓力,并通過實時變頻調壓、調整同時運行的壓風機數量,實現風量精準控制、降低電能消耗。

3 現場應用效果分析

3.1 節能降耗分析

通過采用遠程智能控制技術,壓風機組可實現智能化運行,降低空轉時間以及能耗,電能消耗約節約10%,空壓機組年可直接節省電能消耗約190 MWh,年可減少電費投入約10 萬元。同時壓風機運行時無須安排專人進行值守,在壓風機房不需要布置操作崗位、監測崗位,通過地面集中監控中心實現壓風機運行日常管理,現場減少工作人員4 名,每年直接節省人力資源投入超過14.4 萬元。將冷卻水泵類型改為無底閥水泵后,水泵維護工作量更小、運行效率更好,年直接節省設備維護費用超過1 萬元。綜上,通過在壓風機組上使用遠程智能控制技術后,年可直接節省空壓機運行、管理及維護等費用超過26 萬元。

3.2 安全保障能力分析

1)采用遠程智能控制技術后,可實現空壓機組運行狀態的遠程監測以及運行控制,提高壓風機組運行可靠性及安全保障能力。在遠程智能控制技術應用后,壓風機組曾出現電動機前軸溫度過高情況,系統及時發出預警信息,避免電動機出現燒毀或者高溫引起火災事故等情況。

2)在監控中心,工作人員可實時掌握空壓機組運行參數,以便快速應對突發事件。遠程智能控制技術可依據各傳感器監測數據以及壓風機管網壓力實時調整風壓機組工作狀態,實現壓風機組平穩運行。多臺壓風機組聯合運行提升壓風系統供風能力,并可根據井下用風需求調整供風量,避免出現供風過剩或者供風能力不足等問題。對遠程智能控制技術應用2 年內運行參數進行統計,發現井下壓風供風效果得以有所提升,有助于提升井下生產效率。

4 結語

空壓機智能化控制是煤礦智能化管理的重要組成單元,為提高壓風機運行可靠性、提升壓風質量,提出將遠程智能化控制技術應用到空壓機運行控制中。采用先進的信息化技術、恒壓供風技術,以及通信系統、傳感器監測技術等,實現壓風機組遠程控制。現場應用后,空壓機組可實現自動化、無人值守控制,監控中心可實時掌握空壓機組運行情況,同時空壓機組在運行期間維護工程量小、運行穩定,取得較好應用效果。通過將遠程智能化控制技術應用到壓風機組運行控制中,在一定程度上提升了井下壓風質量,有助于提升采掘工作效率。