煤礦機械液壓故障及處理分析

趙佳祥

(山西蘭花科創玉溪煤礦有限責任公司, 山西 晉城 048214)

0 引言

現如今,隨著我國煤炭需求量的不斷增加,進而就使得大批的現代化機械設備引入到煤礦井下的生產作業中[1]。而作為井下巷道掘進的重要礦山機械設備,掘進機工作效率的高低將直接關乎到煤礦企業的生產效率以及生產能力的大小。此外,伴隨著煤礦機械設備地不斷發展,越來越多的新型控制方式、驅動方式以及液壓系統引入到井下的掘進設備中,在增加了煤礦企業生產效率的同時,也帶來了設備維護以及檢修的困難性。存在于掘進設備內部的液壓系統,提高了井下掘進機的整體工作動力,然而同時也是最容易出現故障的部分。所以,對掘進機的液壓故障展開研究以及處理就顯得格外重要。

1 掘進機液壓故障及分析

考慮到井下作業環境的特殊性,掘進機在這種惡劣環境下長期工作時,由于載荷大、沖擊力強等原因,會對液壓系統的正常工作狀態產生一定的影響,從而增加系統的故障率[2]。對于一個比較完整的掘進機液壓系統,其具體結構組成主要由動力部分、執行部分、控制部分、輔助部分和液壓油組成。具體液壓系統的結構如圖1 所示。煤礦掘進機液壓系統在工作過程中常見的故障主要有以下幾類:液壓油溫度高、液壓油與空氣等雜質混合、輔助部件故障。下面將對這些故障進行逐一的分析探討。

圖1 液壓系統組成結構示意圖

1)液壓油溫度過高。當掘進機正常工作時,其液壓系統中的液壓油溫度一般情況下不超過60 ℃,一旦達到了這個溫度或者超過了60 ℃,那么會對整個液壓系統帶來不良的后果,具體表現為掘進機的油缸不進行任何動作或者動作進行的相對遲緩,以及液壓系統的密封程度加速老化,導致其密封性能大幅降低。這主要是因為隨著液壓油溫度地進一步升高,流經節流孔或閥芯的液壓油流量將增加,這將導致正常工作部件的動作速度變慢。導致液壓油油溫高的主要因素有液壓系統的不合理設計;在駕駛掘進機的過程中出現了不正當的操作。因此,要對設備進行定期的檢查,以保障液壓油有著足夠的冷卻循環條件。此外,還要對液壓設備進行適當的清潔,避免污垢附著在設備表面,不利于散熱。

2)液壓油中混入雜質。存在于液壓系統內部的種種元件之間都可以很好的相互配合,精密的質地使得部件間存在的縫隙相對較小。此外,元件中還有一個多孔控制閥。如果液壓油中混入雜質,雜質可能會流入間隙,導致原始光滑元件表面磨損。在降低精度的同時,它也可能堵塞元件,使其失效。此外,液壓系統傳動部件的密封圈和密封件一般由橡膠制成,在高溫高壓下極易脆化,產生顆粒狀雜質。所以要對液壓油以及傳動裝置的密封口定期進行檢查,防止由于液壓油中混入了雜質導致整個系統工作失靈。

3)輔助元件的故障及分析。對于液壓系統,輔助部件的故障主要是溢流閥壓力過高、過低或直接損壞;方向閥泄漏或操作失敗。當安全閥壓力過高或損壞時,設備的發動機功率會降低,速度會減慢;但是,當溢流閥壓力過低時,會進一步增加液壓泵的輸出壓力,增加液壓泵的負載,導致異響或溫升。因此,可以通過檢測壓力來調整溢流閥的壓力值,使其穩定在正常大小。

2 液壓故障診斷系統的構建

在分析完煤礦掘進機的液壓故障后,為了進一步降低設備的故障率,以此為基礎,構建了一套科學合理的專家故障診斷系統。該系統是一種有著豐富專業知識的計算機程序系統,能夠模擬專家的思維角度來對煤礦機械領域的專門問題進行處理解決,根據專家的思維角度來展開具體的邏輯推理過程[3]。將專家故障診斷系統應用到井下掘進設備的故障診斷中,能夠及時準確的對設備的故障做出判斷,這也就避免了現場技術人員的水平制約以及人為檢修效率低等缺陷,進一步增加了設備故障診斷的準確性及效率。

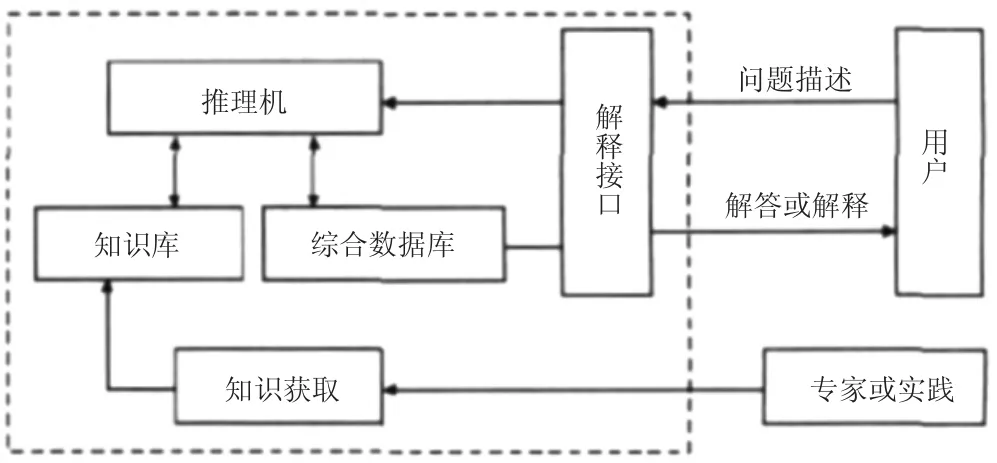

如圖2 所示,是專家故障診斷系統。該系統主要包括人機交互界面、學習機、知識庫、綜合數據庫、推理機和解釋界面。此次設計的專家故障診斷系統,在井下掘進設備的液壓系統中,預先布置好各種傳感器,如溫度、壓力傳感器等等,隨著掘進機在井下的工作持續進行,實時采集掘進機液壓系統的液壓油溫度或者輔助元件中關鍵閥門的壓力值大小,這是一個知識獲取的過程,并將獲取后的數據儲存到知識庫中。等待數據采集完畢,結合綜合數據庫一同傳輸到推理機中對收集到的掘進機液壓系統運行狀態進行評判,并將最終的評判結果經由解釋接口傳達到人機交互界面,以便地面的相關技術人員可以及時接收到設備的具體故障信息,做出相應的維修工作,最小限度的控制故障所產生的后果,從而間接增加了井下掘進設備的工作效率以及煤礦企業的生產進度。此外,專家故障診斷系統還可以根據企業的實際工作生產需求,以人機對話的形式對獲取的知識展開建立、增加或者糾正相關操作。為了進一步驗證該系統的可行性,還需要進行工業性試驗來進一步探究。

圖2 專家故障診斷系統

3 故障診斷系統的工業性試驗

3.1 系統的安裝以及部署情況

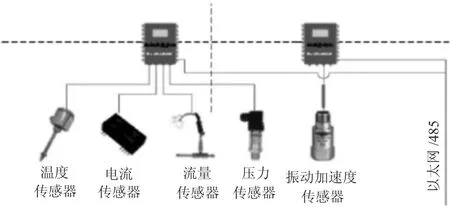

為了測試專家故障診斷系統的實際應用效果,在山西某礦進行了專家故障診斷系統的布置,并開展了相應的井下工業性試驗研究。如圖3 所示,為各種傳感器的布置情況,同時在井下的巷道監控中心以及地面的集控中心進行系統的聯合布置。主要的工作情況如下:經由綜合接入裝置,將多種傳感器設備(如溫度傳感器、電流傳感器、流量傳感器、壓力傳感器等)接入到集控平臺上,通過集控平臺來實時獲取故障診斷系統所需的數據,從而實現了對掘進機液壓系統工作狀態的實時監控。

圖3 各種傳感器的布置示意圖

針對掘進機液壓系統的不同位置,其布置的傳感器類型也不同。為了防止液壓油的溫度過高,在油缸附近布置溫度傳感器來采集油溫的大小;通過在液壓油的出口處設置流量傳感器,可以準確了解液壓油的流量大小,以便及時發現液壓油中是否摻入了雜質降低了流量;而對于輔助元件的故障則主要通過壓力傳感器來實現,具體為檢測并控制溢流閥壓力值的大小。

3.2 井下工業性試驗效果

經歷了好幾個月的井下試驗,故障診斷系統可以說在該礦得到了成功的實踐。該礦掘進機的液壓系統原始的故障定位時間為2 h,在采用了故障診斷系統后,其時間縮短到了2 min。通過知識庫可以精準定位故障類型,并迅速鎖定故障位置,給設備的檢修贏得了時間,如表1 所示,為液壓系統故障的處置時間。

表1 液壓系統故障的處置時間

通過工業試驗還可以看出,系統的有效故障報警率達到98%以上,準確率超過99%,知識庫分析故障原因的準確率超過94%,大大降低了掘進機液壓系統的故障率。

4 結語

隨著煤礦機械化程度地不斷普及,在增加企業生產效率的同時,也增加了設備自身的故障概率。本文以掘進機為例,分析了其主要的液壓系統故障類型及成因,同時為了進一步降低掘進機液壓系統的故障率,又構建了一套液壓故障診斷系統。最后,為了驗證該系統的可行性,展開了工業性試驗,其結果表明故障診斷系統的應用,極大程度地降低了設備的故障率,提升了井下的生產效率。