氯苯裝置腐蝕原因分析及預防措施

湯鎮華,劉希武,李輝,劉旭霞

(中石化煉化工程集團股份有限公司洛陽技術研發中心,河南 洛陽 471000)

某煉廠硝基氯苯裝置自2007年5月建成投產至今,運行周期3年,一般裝置運行一年之后,副產鹽酸單元管道法蘭連接處的泄露點逐漸增多;管道、法蘭、設備外壁、結構框架和樓板都被嚴重腐蝕;附近的其它裝置也會受到嚴重影響,外部腐蝕明顯加劇。為了防止腐蝕進一步加劇,保證設備的安全生產,本文對氯苯裝置副產鹽酸單元和氯化單元進行腐蝕分析,并提出相應的整改措施。

1 氯苯裝置現狀

1.1 氯苯生產工藝

氯苯的生產方法主要有兩種:一是苯催化氯化法;二是氧氯化法。苯催化氯化法又分為氣相法和液相法,其方程式:

目前國內外幾乎所有廠家均采用液相催化法,工藝流程見圖1。

圖1 氯苯生產工藝流程

某煉廠氯苯裝置是由氯化單元和副產鹽酸單元組成。通過現場全方位的腐蝕檢查,發現副產鹽酸單元腐蝕情況相對嚴重,而氯化單元整體腐蝕情況不嚴重。

1.2 副產鹽酸單元情況

副產鹽酸單元接觸介質的設備管道材料多為耐蝕非金屬材料,如石墨、PTFE、玻璃鋼、聚苯硫醚等,管道多采用鋼襯PTFE。這些材質都具有較好耐蝕性能,但碳鋼材質設備管道出現涂層脫落現象,腐蝕嚴重,主要表現為:(1)副產鹽酸單元多數碳鋼管道、法蘭、螺栓、螺母和防靜電銅片都嚴重腐蝕,且為均勻腐蝕,如圖2;(2)副產鹽酸單元的框架、管道支撐、混凝土樓板也被嚴重腐蝕,如圖3;(3)副產鹽酸單元廢水蒸餾塔C12301外殼、法蘭腐蝕明顯較輕,如圖4。

圖2 副產鹽酸單元管道外觀形貌

圖3 副產鹽酸單元樓頂和管道支架外觀形貌

圖4 廢水蒸餾塔外觀形貌

1.3 氯化單元情況

氯化單元腐蝕輕微,主要表現為:(1)外部腐蝕明顯較副產鹽酸單元弱;(2)內部介質溫度低的相分離器D-12110(20 ℃)明顯比D-12109酸苯分離器(40 ℃)外部腐蝕嚴重,如圖5所示。

圖5 酸苯分離器和吸收塔外觀形貌

2 腐蝕原因分析

大氣腐蝕是一種電化學現象,當金屬與電解質(如水)接觸時就會發生。隨著時間的推移,即使是很少的一層水分膜也足以對結構造成很大的破壞。大氣腐蝕分為干的大氣腐蝕、潮的大氣腐蝕和濕的大氣腐蝕。氯苯生產的特點是工藝流程長,腐蝕介質分布廣。其主要腐蝕介質見表1[1]。

表1 氯苯生產中的主要腐蝕介質

圖6為該煉廠廢水蒸餾塔氯化氫、苯、氯苯的現場監測值。在整個氯苯生產過程中,由于苯脫水不好導致系統含水,從而使氯氣成為濕氯,氯化反應產生的氯化氫氣體在當地的大氣腐蝕作用下遇水成為鹽酸。鹽酸與氯氣隨物料循環,腐蝕系統設備,這是氯苯生產中設備發生腐蝕的主要原因。此外,所使用的原料苯及生成的氯苯均為強有機溶劑,尤其是氯化反應生成的氯化液中,苯、氯苯、二氯苯、H+、Cl-等介質共存,其腐蝕性更為強烈[3]。

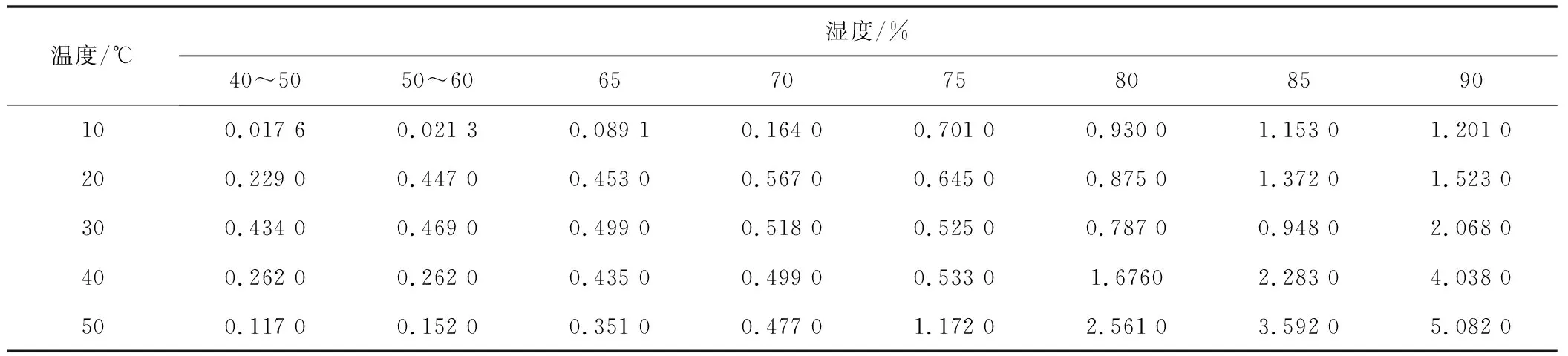

表2 不同溫度濕度組合條件下鋼的腐蝕速率[6] 單位:10-4g·dm-2·h-1

圖6 廢水蒸餾塔氯化氫、苯、氯苯監測值

該煉廠當地屬北亞熱帶濕潤氣候,四季分明,雨水充沛。常年平均降雨117 d,平均降雨量1 106.5 mm,相對濕度76%。每年六月下旬到七月上旬為梅雨季節,年平均溫度為15.4 ℃,年極端氣溫最高為39.7 ℃,最低為-13.1 ℃。該煉廠當地天氣濕度大,很容易在低溫設備管道形成濕的潮的大氣腐蝕環境和濕的大氣腐蝕環境。在濕度為75%時,隨著溫度的增加,腐蝕速率不斷地降低,內部介質溫度低的設備管道比溫度高的腐蝕嚴重。該煉廠設備每次檢修之后大約一年之后泄露和外腐蝕開始逐漸嚴重。表面溫度較低的管道設備腐蝕嚴重,而表面溫度較高的管道設備相反。副產鹽酸單元內部介質溫度較低的碳鋼設備管道都腐蝕嚴重,且在空間上分布均勻。影響設備金屬鹽酸露點腐蝕因素主要有金屬壁溫、凝結的酸量和酸露的濃度。氯化塔作為最初的反應設備,塔內溫度較高(80 ℃),反應時HCl多以氣相存在,腐蝕性較小,故塔的使用壽命較長[4]。

此外,法蘭盤連接螺栓,特別是穿行于法蘭之間的螺桿部分腐蝕更為嚴重。因為自然條件下該部位更加容易滯留水汽,隨著時間的延長,法蘭之間螺桿因腐蝕會逐漸變細,導致施加到密封墊的壓力逐漸變小,最終法蘭就會發生泄漏。泄漏速率有一個從小到大過程,因而環境中的氯化氫濃度也會逐漸增加,相應的腐蝕也會越來越嚴重。

3 改進措施

3.1 防腐材料的選擇

目前,國內大部分氯苯生產廠家其主要設備采用材料復合襯里防護,及在碳鋼設備的內表面襯上防護層,材料采用耐酸瓷板或輝綠巖板。這種復合襯里設備成本相對較低,是一種經濟而有效的防護措施。

管道防腐目前多采用耐蝕非金屬材料做襯里,一般有鋼襯玻璃,襯瓷及襯四氟乙烯。鋼襯玻璃產品,其化學穩定性高,內壁潔凈光滑,流體阻力小,不易結垢,且耐磨,可以起到防堵塞、隔離鐵離子的作用,有效防止鹽酸的腐蝕作用。聚四氟乙烯襯里是材料選用上的一次革新,它幾乎能抵抗任何濃度的酸、堿、鹽、氧化劑和有機溶劑的強烈腐蝕,其耐蝕性能超過不銹鋼。但因成本較高,至今應用不是很廣泛[5]。

3.2 定期更換法蘭連接螺栓和密封墊

每一個生產周期的開始階段,由于法蘭都做了很好的緊固處理,泄露處氯化氫的量較小,此時氯苯裝置受氯化氫泄露影響也較小。然而,當法蘭、螺栓、螺母被腐蝕到一定程度,法蘭連接處就開始泄露或者泄露量變大,特別是副產鹽酸單元外腐蝕急劇,逐漸難以控制。一個較為簡單的辦法是對先期運行數據進行統計,找出法蘭連接螺栓螺母的合理使用壽命,然后定期更換(包括密封墊)。

3.3 法蘭連接處的防腐

做好法蘭連接處螺栓、螺母、法蘭密封面的腐蝕防護工作,是解決氯苯裝置外觀腐蝕最好的辦法。然而,法蘭連接處的防腐工作一直是一個技術難題。一是法蘭連接處法蘭間隙之間存在腐蝕介質,在沒有防腐涂層的保護之下,法蘭金屬表面和螺栓在水與空氣直接接觸后很快被腐蝕;二是法蘭間隙處油脂污垢清理困難,很難達到標準要求,涂覆的防腐涂料極易脫落,無法起到防腐效果。

國內某廠家用介于液體和固體的高分子材料--粘彈性材料來做法蘭連接處的防腐工作。該材料在-50~80 ℃的溫度范圍內,能夠保持良好的氣密性和水密性。用法蘭防腐劑和粘彈性防腐帶來做法蘭連接處的防腐工作,在填充法蘭間隙,保證填充的緩蝕劑不會排出的同時,具有良好的防腐作用,沒有毒性等安全隱患,也不會對環境產生影響。

3.4 設備管道保冷

氯苯裝置設備管道外表面結露會存在嚴重的腐蝕風險,最好的辦法是預防結露發生。鹽酸露點溫度與氯含量成正比,一般為27~60 ℃。標準GT/T 4272—2008(設備及管道絕熱技術通則)4.2節指出,為防止0 ℃以上常溫以下的設備或管道外表面結露,必須對其進行保冷處理。保冷層厚度可采用表面溫度法算,具體計算方法見GB/T 8175。

4 結論

(1)氯苯裝置副產鹽酸單元和氯化單元低溫狀態下外部腐蝕嚴重是因為在大氣腐蝕的作用下,內部工藝介質氯化氫溶于低溫設備管道表面的薄液膜或者水膜,形成pH值較低的鹽酸溶液,腐蝕設備、管道、螺栓的外壁。

(2)氯苯裝置副產鹽酸單元選材方面建議耐蝕非金屬材料,如石墨、PTFE、玻璃鋼、聚苯硫醚等,管道建議采用鋼襯PTFE。

(3)控制氯苯裝置外腐蝕的較為簡單的辦法是定期更換管道法蘭的連接螺栓和密封墊,最好的辦法是做好連接法蘭連接部分的防腐工作,同時也要做好溫度高于0 ℃低于環境溫度設備管道的保冷工作。