PA-1型阻聚劑在苯乙烯裝置上的工業應用

馬雙春,喬志燦,李建恒

(1.東明中油燃料石化有限公司,山東 東明 274500;2.山東勁海化工有限公司,山東 東明 274500;3.山東晟原石化科技有限公司,山東 東明 274500)

苯乙烯通常以絕熱脫氫技術、等溫催化脫氫等技術制取,可以用于制藥、染料等行業,同時也是合成橡膠、樹脂等的重要單體[1]。苯乙烯因其單體獨特的性質,在常溫下就可以發生聚合,而且隨著溫度的升高,程度不斷加劇,給裝置安全平穩生產帶來極大隱患[2]。為降低對裝置的影響,在生產過程中,除采用負壓操作條件,一般還需要添加阻聚劑用以減少苯乙烯自聚。我國工業生產中,主要添加的苯乙烯阻聚劑是DNBP,其毒性不容忽視且計入量也較大[3]。DNBP阻聚中不會被消耗,其主要作用是延緩苯乙烯自由基的生成速率,降低自聚[4]。苯乙烯裝置尾氣壓縮機排氣中的主要組成成分有甲烷、水蒸氣及苯乙烯,其中苯乙烯的含量在10%左右[5]。尾氣壓縮機及其冷卻系統中的苯乙烯,在熱、壓縮等各種因素的影響下容易發生自聚,進而影響裝置壓縮機的運行穩定性。苯乙烯生產中若發生嚴重的聚合反應,極易引發管線或設備泄露,導致安全事故的發生[5],這時通常需要在壓縮機或壓縮機排出后路系統中引入乙苯,以緩解聚合問題[6]。李永華[3]研究了蘇伊士綠色阻聚方案在苯乙烯裝置的應用情況,取得較好效果;楊繼偉[7]也對綠色環保阻聚劑及傳統阻聚劑使用效果進行了對比分析;林亞祥等[4]對新型國產精餾阻聚劑使用情況進行了研究,取得較好效果。因此,開發新型高效的阻聚劑十分必要。

1 裝置主要加工流程

1.1 裝置簡介

苯乙烯裝置始創于2013年6月,生產苯乙烯、芳烴、焦油、高沸物等產品,副產烴化尾氣和脫氫尾氣等產品,原料為催化裝置副產干氣和石油苯(根據市場行情情況適時采購加氫苯原料)。裝置乙苯單元采用國內應用廣泛、技術成熟可靠的,由中科院大連化物所、撫順石化分公司、中國寰球遼寧分公司聯合開發的催化裂化干氣制乙苯第三代技術;苯乙烯機組采用國內應用最廣泛、技術最成熟的負壓絕熱脫氫工藝,由常州瑞華工程公司提供。

1.2 工藝原理

苯和乙烯烷基化反應分為氣相和液相烷基化兩種反應形式。其中,氣相烷基化是氣態苯與乙烯反應,液相烷基化是液態苯與乙烯反應,生成乙苯和多乙苯。(1)~(2)式為主要化學反應式。

(1)

(2)

烷基化反應器中同時發生一次烷基化和多烷基化,且都是強放熱、減分子反應。原料苯處于不同的形態時,不同的苯烯比以及不同的原料組成,一次烷基化和多烷基化反應主導地位也不同。若進料中原料苯含量較低,或乙苯組分偏高,則主要發生多烷基化反應,產物也以多乙苯為主。多乙苯與苯進行反烴化,可以轉變為乙苯。

乙苯脫氫過程中的主要化學反應是:

(3)

乙苯催化脫氫生成苯乙烯的同時,也會伴隨一些副反應的發生,如苯和甲苯的生成,其主要反應式為:

(4)

(5)

苯乙烯的自聚一般發生在貯存中,這個過程包含苯乙烯自由基的生產、自由基的抑制以及苯乙烯的氧化,這就是苯乙烯的自聚和阻聚原理。按照激發過程進行劃分,苯乙烯自由基的產生主要有熱激發與氧激發兩種,熱激發的主要過程是,首先生成苯乙烯的二聚體,再與另一分子苯乙烯發生化學反應,產生自由基。方程式為:

(6)

(7)

氧同樣可以從二聚物中脫氫生成過氧化自由基。在50 ℃的環境下,氧激發比熱激發反應更加迅速。

(8)

當無氧存在時,TBC與苯乙烯自由基的反應速度并不很快,TBC幾乎不起阻聚作用;當有氧存在時,苯乙烯自由基與氧可迅速轉變為過氧化型自由基,每1個TBC分子可迅速將4個過氧化型自由基終止。

1.3 工藝流程簡述

本裝置主要分為原料精制、烴化及反烴化、乙苯精餾、乙苯蒸發及脫氫系統等單元。其中,阻聚劑系統包含產品阻聚劑TBC溶液、綠色阻聚劑NSI溶液以及協同阻聚劑系統。

催化干氣進入裝置,經分液后水洗塔脫除MDEA再經壓縮后去丙烯吸收塔,經處理后進入烴化反應器與苯反應,生成的烴化液與反烴化反應產物進入苯塔,塔底物料部分進乙苯塔,部分作再沸器的熱源(如脫乙烯塔等),經重沸爐加熱后,最后返回。乙苯塔頂氣相冷卻后進回流罐,塔底物料進丙苯塔,丙苯塔頂氣冷卻后進回流罐,回流罐液相部分作為產品,部分作回流;塔底物料進二乙苯塔,二乙苯從塔頂冷卻后進入回流罐,回流罐的液相部分作吸收劑,其余作回流。

新鮮乙苯與循環乙苯匯合,加熱后與主蒸汽混合,進入反應器進行脫氫反應,反應物料經加熱后,再次進行負壓絕熱脫氫。為提高能源利用效率,充分利用反應熱,將反應產物適當降溫后用來發生320 kPa蒸汽。反應產物與尾氣處理系統解吸塔頂氣匯合后,經急冷水急冷、空冷后實現氣、液分離。油水分離器將空冷器、后冷器凝液匯合,使水、脫氫液分離。脫氫液(或送中間罐區)和與阻聚劑溶液混合后進入粗苯乙烯塔,輕組分從塔頂餾出,經冷凝后部分作真空泵的補充工作液,部分回流,其余進入下步加工工序,不凝氣進入緩沖罐,經冷凝后不凝氣排向真空泵吸入口,凝液進入粗塔回流罐。粗塔釜液經再精餾后,塔頂物料部分經冷卻后送到中間罐,部分回流。精苯乙烯塔釜液部分進入苯乙烯回收塔回收產品,部分與塔底循環液匯合,一同進入再沸器。苯乙烯回收塔頂氣態苯乙烯返回精苯乙烯塔,底部焦油大部分經再沸器加熱后返塔,剩余部分送至中間罐區,部分作循環進料送粗塔。

2 阻聚劑試用方案

2.1 化工輔料物化特性

PA-1型阻聚劑主要理化性質見表1。

表1 PA-1型阻聚劑理化性質

2.2 阻聚劑試用切換方案

為了保證阻聚劑切換中裝置的安全平穩運行,在切換阻聚劑時采用以下切換步驟:

PA-1型阻聚劑回收之后,取樣與原阻聚劑進行混合實驗,主要觀察是否有沉淀析出,確認兩種不同的藥劑之間是否會發生化學反應,防止在阻聚劑切換過程中管線堵塞或者防止藥劑間的化學反應產物激發苯乙烯的聚合。確認后,停用原阻聚劑,并對阻聚劑泵、入口管線與罐進行置換。置換完成后,配置PA-1阻聚劑乙苯稀釋溶液至正常位置,按規程向系統內加注阻聚劑,并計算阻聚劑達到各注入點所用時間。

當阻聚劑達到各注入點后,苯乙烯裝置試用初期按照正常加注量的150%投加,加注一周后,按照正常用量的120%加注一周,兩周以后用量根據生產計劃確定,按照方案要求的正常加注量注入系統。正常注入平穩運行15~20 d,觀察阻聚劑的使用效果。

2.3 加注部位

該壓縮機阻聚劑使用方便靈活,可以按計量連續不間斷地加入壓縮機入口和出口的乙苯沖洗管線及尾氣冷卻器入口,通過霧化噴嘴噴入系統,添加點如圖1所示。

圖1 苯乙烯裝置尾氣壓縮機阻聚劑添加點示意圖

2.4 加注方案

三個點注入量分別為100×10-6,基于壓縮機入口物料量,純劑或稀釋注入。加藥量的運行優化影響因素:壓縮機及其后冷器的結垢程度和壓縮機進料中苯乙烯含量、氧含量、壓縮機和尾氣后冷器進出口溫度,以及預期的運行周期,都將影響加藥量的優化。

2.5 應急處置預案

PA-1型阻聚劑為系統消耗型阻聚劑,在阻聚過程中會被苯乙烯自由基消耗掉,為了避免現場出現突發情形,乙苯脫氫系統安全、穩定運行產生影響,特制定如下處理預案:

2.5.1 藥劑切換風險控制措施

在阻劑管線置換與藥劑切換時,可能會出現短時間尾氣壓縮機系統阻聚劑濃度降低或者無阻聚劑殘留,尾氣管線出現聚合加劇的情形,針對此問題,在阻聚劑系統置換前,做好充足的準備工作,提前進行乙苯置換,且乙苯置換時應啟雙泵滿量程進行置換,阻聚劑現場備貨,縮短現場無效時間,確保阻聚劑及時有效地注入系統。

2.5.2 脫氫液中可溶性聚合物增多的情形

在阻聚劑試用與優化期間,脫氫液中可溶性聚合物含量明顯增加時,及時聯系阻聚劑廠家技術人員,進行現場分析,同時增加阻聚劑的注入濃度,以控制聚合物的增加。

2.5.3 影響裝置壓力、壓縮機波動的情形

當出現聚合物增長現象、操作波動、裝置停工、壓縮機出口壓力升高等異常情況,應及時中止注入并排空試用藥劑,并切換為原阻聚劑,減緩聚合情況。

2.6 項目監測

2.6.1 操作參數

苯乙烯裝置運行負荷,尾氣壓縮機進口流量和蒸汽消耗量,尾氣壓縮機入口、出口的溫度和壓力,壓縮機多變效率及振動值,尾氣冷卻器的進出口溫度和壓力等。

試用期間尾氣系統部分主要操作指標見表2。

表2 尾氣系統主要操作指標

2.6.2 分析參數

壓縮機進、出口氣體組成分析,尾氣壓縮機后冷卻器凝液中聚合物含量。

2.6.3 運行效果觀察

最直接的監測評價方法是裝置停車時,打開壓縮機系統,觀察出口管線及后冷卻系統內是否有聚合物。

3 尾氣壓縮機阻聚劑PA-1使用情況

3.1 操作參數運行統計

PA-1型阻聚劑使用前、后尾氣壓縮機運行主要參數見表3~4。

表3 PA-1型阻聚劑使用前運行參數統計

表4 PA-1型阻聚劑使用后運行參數統計

3.2 數據分析

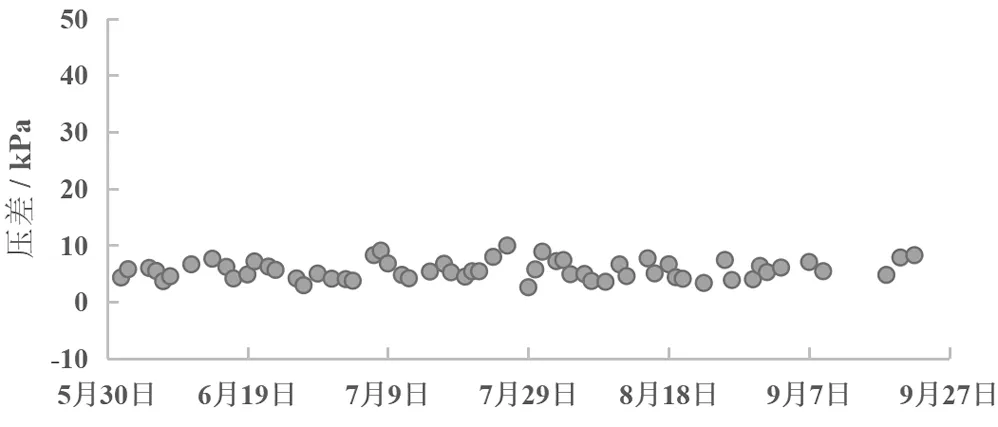

7月13日苯乙烯裝置切換脫氫尾氣系統阻聚劑為PA-1,裝置運行數據取切換阻聚劑前后一個半月的數據作為比較(圖2~4)。

圖3 尾氣壓縮機進出口壓力變化趨勢圖

圖4 C-3301至T-3302間壓差變化趨勢圖

根據表3~4,在尾氣處理系統切換阻聚劑PA-1前后,脫氫尾氣處理系統運行穩定,壓縮機進出口溫度、壓力及尾氣后冷系統溫度運行參數較為穩定,壓縮機處理壓力在45~50 kPa間波動,沒有出現憋壓情況,后路壓力穩定,生產平穩無波動。

根據表3~4可知,壓縮機進出口溫度、進出口壓力、尾氣壓縮機出口至尾氣吸收塔T-3302間壓差變化趨勢沒有上升趨勢,處理后的尾氣能穩定作為裝置燃料進行使用,加熱爐燃燒穩定無異常。

3.3 裝置停工檢修,對相關設備進行檢查

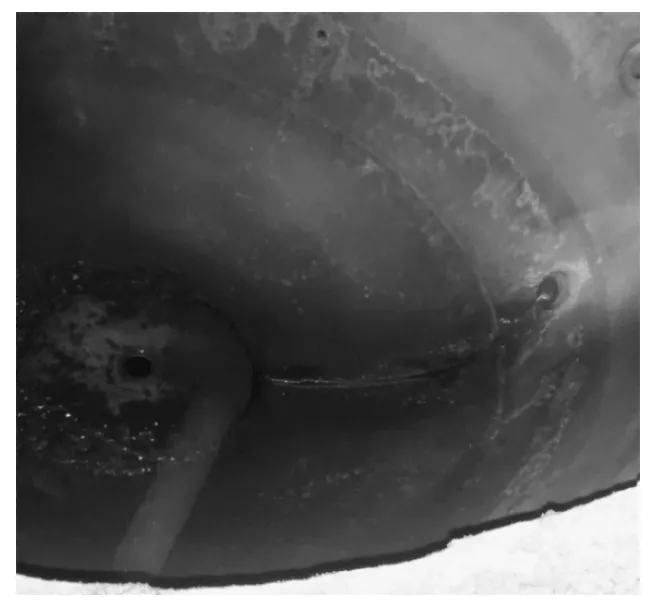

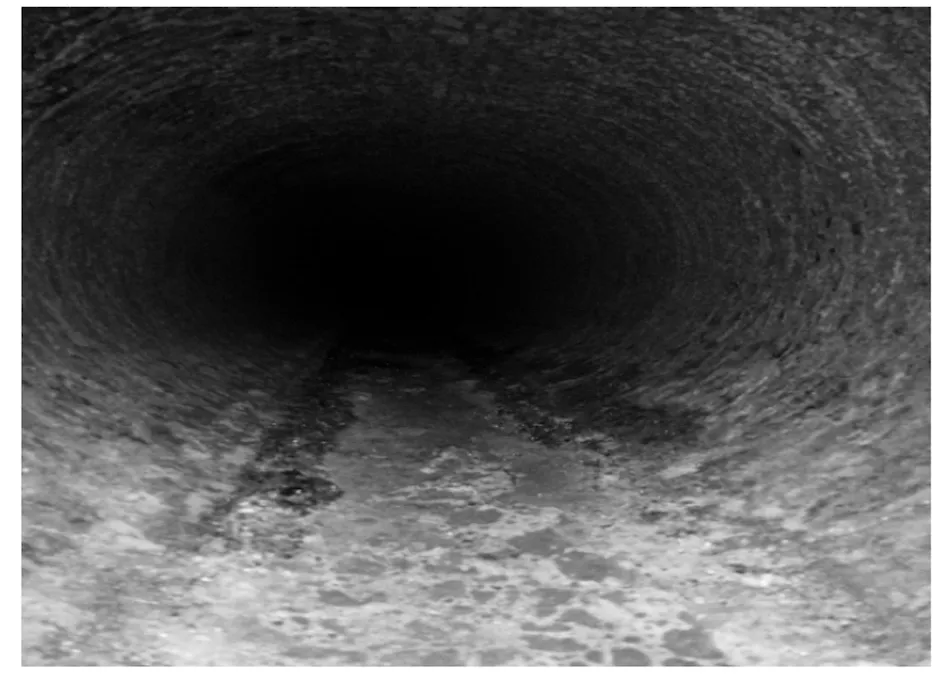

9月26日苯乙烯裝置停車檢修,10月5日打開尾氣壓縮機出口管線、分液罐、脫氫尾氣冷卻器及后冷器,在分液罐及換熱器中未發現明顯苯乙烯聚合物(圖5~7)。

圖5 壓縮機出口V-3310罐內照片

圖6 E-3309封頭及管束照片

圖7 壓縮機出口管線照片

4 使用效果

對PA-1型阻聚劑使用情況進行總結分析,總體情況見表5。

表5 PA-1型阻聚劑使用效果評價表

5 結論

綜上,在尾氣系統阻聚劑PA-1試用期間,生產系統運行平穩,脫氫尾氣回收系統運行正常,尾氣壓縮機未出現出口憋壓跳停的情況。根據裝置檢修打開壓縮機出口分液罐、管線及尾氣冷凝器情況,無明顯苯乙烯聚合物,未見設備堵塞。由此可見,尾氣壓縮阻聚劑PA-1阻聚效果良好,能夠滿足裝置生產要求。