高端客滾船內裝工程技術管理方法

董洪佳,倪維松,鄭和輝,歐書博,劉鑫男,徐謙

(1.招商局金陵船舶(威海)有限公司,山東 威海 264200;2.招商局郵輪研究院(上海)有限公司,上海 200137)

高端客滾船內裝工程技術管理要以合同和規格書為基礎,以項目時間軸為主線,在項目前期進行詳細的規劃,并選擇適合且符合項目實際的組織管理模式[1]。內裝工程涉及到買方、藝術設計方、賣方、內裝大包方這4個關系方,除了作為船廠的賣方,其他3方通常來自國外,船廠面臨如何在船舶的設計建造過程中掌握主動性和自主性的難題。內裝工程涉及到詳細設計、藝術設計、生產設計3個設計階段,具有溝通協調量大,技術含量高、界面接口復雜,組織形式多等特點,整個任務包和其包含的每一個板塊都需有清晰的溝通、設計、變更、風險管控流程和詳細的執行標準、執行計劃,只有通過高質量的技術管理才能使整個項目在預定的框架內高效有序的推進[2]。本文根據STENA、FINNLINES等多個高端客滾船項目內裝工程設計階段的技術管理經驗,圍繞設計輸入管理、過程管理和輸出管理這3個方面,采用的不同的方式方法進行綜合分析。

1 設計輸入管理

1.1 藝術設計管理

藝術設計是內裝工程的工作起點[3]。藝術設計方通常由買方推薦或選定,是“中立方”,需在項目前期完成藝術設計區域、計劃和圖紙模板的信息確認。藝術設計區域通常包含旅客艙室區、公共區域、室外區域的陽光甲板、冬季花園和以上區域的燈光、標識設計[4]。藝術設計的合同形式通常分為3種,見表1。

表1 藝術設計的合同形式

1.2 內裝大包管理

賣方與內裝大包商的工作界面劃分通常分為“結構到結構”和“可視面到可視面”兩種形式。“結構到結構”模式非常簡單,為交鑰匙工程,這種模式價格極其昂貴。“可視面”模式為背景工程與內裝工程分開,“可視”部分劃分為內裝大包工作范圍,這種模式管理難度高、投入大,但成本相對較低,項目通常選擇此模式。

同一個項目在選擇大包商時通常分成兩種形式,分別為單一大包商和多個大包商。兩種形式對比分析見表2。

表2 兩種大包商選擇形式優缺點分析

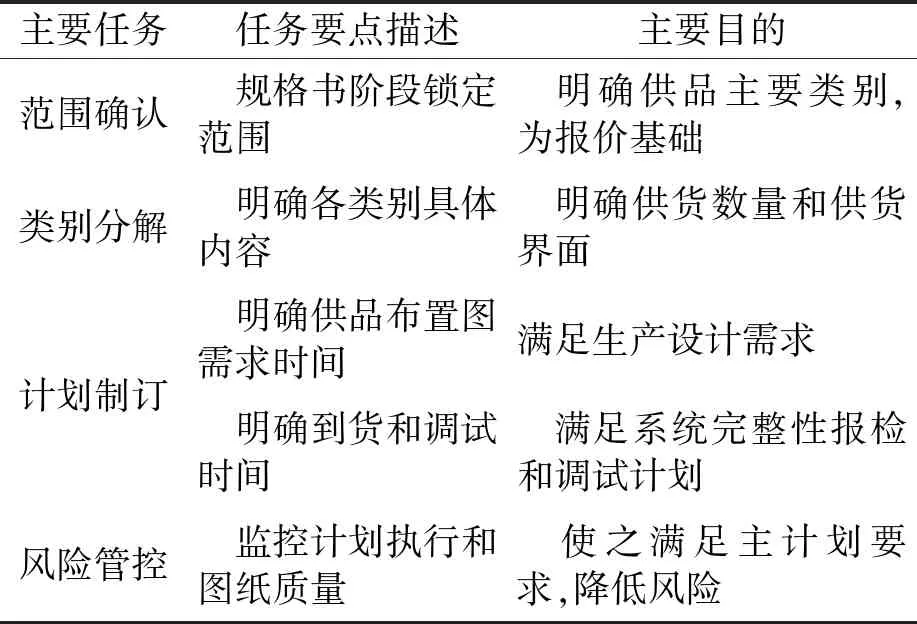

1.3 買方供品管理

供品信息是重要的設計輸入,資料的即時性和完整性將直接影響設計進度,其圖紙和供貨計劃必需滿足項目設計和建造計劃的要求。需根據規格書的要求對供品進行分解并形成最終的供品清單和供圖計劃,例如,數字顯示屏、門禁、娛樂設備置圖等,見表3。

表3 供品主要任務分解

2 設計過程管理

2.1 設計變更管理

設計變更基于的基礎文件包括合同、規格書、總圖、藝術圖紙、材料表,在藝術設計過程中凡是與基礎文件不同的部分既為變更,變更通常包含成本、重量、周期3個重要因素[5]。

設計變更是設計輸入的重要組成部分,也是影響項目進程的一個重要因素,所有變更需按商定的流程(見圖1)完成確認。設計變更形式通常分為兩種,見表4。

圖1 設計變更流程

表4 設計變更形式

2.2 材料管理

材料管理是客滾船工作的核心技術之一,通常采取 “買方、賣方、大包商”以賣方為中心的背靠背的閉口合同模式。單一大包商模式,通常賣方授權大包商直接與買方和藝術設計方對接,如果超出合同框架,由賣方主導完成設計變更。多承包商需根據清單對材料進行宣貫,同一種產品秉持“誰先獲得認可誰優先”的原則,材料認可流程見圖2。

圖2 材料認可流程

2.3 生產設計策劃

生產設計策劃決定了設計組織模式,是生產設計先導,設計組織模式通常分為區域化和按專業劃分的兩種設計模式,設計協調平臺通常分為“三維模型”和“平面策劃”為核心的兩種形式,具體分析見表5。

表5 設計組織和協調模式

2.4 內裝重量控制

內裝重量是客滾船核心指標之一,重量數據根據不同階段采用不同方式統計,合同階段通常采用“經驗估算法”,技術協議階段采用“主材重量計算法”,生產設計階段采用“模型抽取法”,建造階段采用“單位重量稱重法”,4者依次遞進。具體分析見表6。

表6 不同階段重量控制

2.5 風險管控

風險管控是全過程管控,項目啟動時需完成風險評估和列表,所有風險必需在設計初期辨識清楚,在設計階段全部消除[6]。通過計算、試驗等手段和措施對所采取的方案進行驗證,例如,重量控制、振動噪聲、新系統新設備、空調系統等,主要類別和措施見表7。

表7 風險控制主要類別

3 設計輸出管理

3.1 設計標準化管理

客滾船內裝設計標準是整個設計的基礎,設計標準由賣方編寫買方認可,標準需滿足客滾船特有的要求、賣方建造要求、買方個性化要求。

圖紙需標準化,需采用統一的編碼規則,通過準化實現設計工作全球化、網格化,從而適應多方溝通和信息傳遞的需求[7]。設計初期需完成輸入、輸出圖紙模板的確認工作。

3.2 設計圖紙管理

各階段圖紙均需按認可流程獲得認可,圖紙被認可后如果需要更新或升版,將按更新流程操作,通過這種方式對審圖方提出意見的時間點和意見范圍進行約束。因3個階段的圖紙相互關聯(見圖3),原則上圖紙必需保持完全一致,這將消耗大量的設計工時,如果修改遺漏,會出現比較嚴重的問題。為規避以上風險,需對不同階段的圖紙進行分階段凍結,見表8。

圖3 不同階段圖紙順序流程

表8 圖紙凍結條件

4 管理成效

通過此技術管理方法的運用,在項目管理上取得了持續發展和提升,對中韓航線、STENA系列、FINNLINES、中日航線等項目執行數據進行對比,藝術設計計劃完成率由原先的70%~75%提高至90%~95%;設計變更確認率達到了100%,確認周期由6~8周縮短至2~3周;生產設計周期由11~13個月縮短至8~10個月,圖紙修改率由8.5%降低至3.2%,圖紙認可后船東修改率小于0.4%;內裝材料國產率(按類別)由75%提高至85%左右。

5 結論

1)客滾船內裝工程是典型的復雜產品系統,通過設計輸入、設計過程和設計輸出這3部分來構架其技術管理,可簡化管理邏輯,增強有效性。

2)內裝工程整個技術管理的核心是以目標為導向,提前進行規劃,加強過程管理,采取科學的技術管理是項目成功的關鍵。

3)在實際項目中,計劃滯后、退審緩慢等風險時常出現且無法避免,需要靈活運用項目管理方法和來確保項目的順利推進直至按期交付。

4)船廠結合實船實踐,加強技術管理方法的探討,有助于提高生產效率,增加經濟效益,也有助于加強船廠對復雜系統的掌控能力,擁有更大的自主權。