東曲煤礦+973 m 水平二采4#煤優化封閉技術研究

張騰飛

(山西焦煤集團有限責任公司東曲煤礦,山西 太原 030200)

1 封閉區域及封閉前通風概況

1.1 區域概況

二采區4#煤位于礦井+973 m水平,主要由長峪溝系統負擔[1]。目前已無工作面及備用工作面,且無任何生產需要,因此需要進行整體性的封閉,避免不必要的資源浪費,減少管理壓力。長峪溝系統服務于礦井二采區,主要通風機為FBCDZ-8-№28 煤礦地面用防爆對旋軸流式通風機,功率2×500 kW,封閉前運行角度為40°/35°,風機風量為10 008 m3/min,回風井回風量9 906 m3/min,有效風量率95.02%[2-3]。

1.2 封閉前通風系統

二采區4#煤位于礦井+973 m水平,主要由長峪溝系統負擔,長峪溝主要通風機為FBCDZ-8-№28煤礦地面用防爆對旋軸流式通風機,現運行角度為40°/35°,風機功率2×500 kW。主要通風機排風量為10 008 m3/min,通風機負壓1 880 Pa,實際運行工況處于安全、穩定、可靠、合理的范圍內,能滿足安全生產實際需要,長峪溝系統服務于礦井二采區,系統回風量9 906 m3/min,有效風量率95.02%。該區域內無生產作業工作面和備用工作面。計劃對二采輔助運輸巷、二采集中皮帶巷沿線進行優化封閉。

2 方案設計

設計封閉方案,并使用三維模擬仿真系統進行綜合模擬。模擬中考慮到調整主要通風機角度等因素,進行多方案、多次數模擬,并將所有模擬結果進行匯總分析。依據模擬結果,確定封閉方案,并再次使用三維模擬仿真系統進行模擬,驗證可行性,得到最終方案。工程包括施工料石黃土閉18 道、輕型磚閉10 道、溜煤眼封閉1 個、正反風門3 組、正風門1 道及拆除風橋1 道,拆除密閉1 道,共計44 道設施。另外對二采區4#煤運輸沿線的絞車電纜進行拆除回收,共計拆除各類絞車及開關10 部,拆除各類電纜共計2 220余米[4-5]。

+973 m水平二采4#煤優化封閉共設計26 道設施(包括3 組正反風門),拆除1 道風橋。優化封閉后除留下二采集中材料斜巷和二采3#集中材料斜巷通二分區總回風巷的瓦斯抽放管路巡查路線外,其余的二采集中皮帶巷、二采輔助運輸巷、通二分區總回風巷的聯絡函全部優化封閉,封閉后通風系統更加簡單,預計節省風量1 000 m3/min。

3 封閉施工

3.1 密閉材料

所有回風側及主要運輸大巷密閉使用料石、黃土閉,共18 道(1#、2#、3#、4#、5#、6#、7#、8#、10#、12#、23#、24#、25#、28#、29#、30#、31#、32#);所有進風側密閉使用輕型磚封閉,共10 道(9#、11#、13#、14#、15#、16#、17#、19#、22#、26#);溜煤眼封閉為軌道支護,上鋪鋼絲網木板,用混凝土澆筑,共1 道(33#);20#、21#為2 組正反風門,34#為1 組正反風門和一道反向風門(1 組正反風門為4 道設施,共計13 道設施);拆除18#風橋一道,拆除27#密閉一道,共計44 道設施。

密閉墻體結構若為料石、黃土閉,墻體厚度為1.6 m(中間填黃土0.6 m),密閉墻體結構若為輕型磚閉,墻體厚度為0.6 m,密閉位置距巷道口不超過5 m。

3.2 施工作業

1)施工前,安排相關隊組對施工地點進行“三斷”(距施工位置5 m 范圍內的軌道、抽采管、電纜、錨桿、鋼絲網等金屬全部斷開)。

2)掏槽:墻體兩幫、頂、底部必須掏槽,且要見硬幫硬底。方法:先清底,把底清干凈見硬底,而后兩幫掏槽,掏槽要從底部向上進行。掏一段砌一段墻,不可一次性全部掏完,以防片幫事故發生。掏槽規格:兩幫掏槽深度為見實體煤后500 mm,頂槽為見實體煤后300 mm,底槽為見實體煤后200 mm。

3)砌墻:砌墻必須掛線,墻體要壘平整、無裂縫、重縫和空縫(每平方米內凹凸不平不大于10 mm),墻體構筑為砂漿填底。

4)安裝反水管,構筑反水池。

5)在墻體砌到離底板高度為墻高的2/3 處,留出觀察孔以便氣體的檢查,觀察孔管為6 分鍍鋅鋼管,外露150 mm,并安裝球式閥門。

6)密閉砌至距頂板0.3 m 時,安設3 寸措施管,帶法蘭盤。從墻體內露出150 mm。墻體壘一層后,要用水泥沙漿填平縫隙并填實,不得出現重縫,干縫和空縫。

7)密閉砌至距頂板0.1 m 時,用黃土封頂搗實,作為緩沖層以防頂板來壓損壞墻體。

8)填土方法:前后墻中間填黃土寬度600 mm,每次填土厚度不得大于200 mm,用木錘搗實后再上土,密閉四周與煤巖接實不漏風。搗實程度用木棍插入不超過50 mm 為宜,砌墻上土不能同時進行。填上第一天砌的墻內黃土后,搗實再砌墻,等第二天再上土再砌墻,填土時不宜過濕,用手捏成團為適宜。

9)上部砌墻需要搭工作臺時,必須搭牢固,底座要支平放穩,架板厚度不小于50 mm,寬度不小于300 mm,架板上工作人員不得超過兩個,物料隨用隨上,架上料石不得超過4 塊。

10)砌墻用水泥,砂漿配合比為1∶2.5。

11)20#、21#、27#正反風門施工時必須預留調節風窗和過墻管,用以給二分區總回風內配備沖洗風量和安裝風門聯鎖使用。

12)密閉順序:先封閉1#、2#、4# 密閉,各留0.5 m2的通風口,再封閉3#、5#密閉,最后同時封閉。打通27#密閉所在位置前,需采取措施控風,將原有風門恢復。封閉8#、29#密閉以及33#溜煤眼,再封閉7#、9#密閉,最后同時封閉。封閉6#、10#、12#密閉時留0.5 m2的通風口,再封閉11#、13#、19#密閉,最后同時封閉。封閉23#、24#、25#密閉時留0.5 m2的通風口,再封閉16#、22#密閉,最后同時封閉。封閉17#密閉時留0.5 m2的通風口,再封閉15#密閉,最后同時封閉;拆除18#風橋前,先將21#、20#正反風門做好。封閉14#、26#密閉時留0.5 m2的通風口,最后同時封閉。組織施工34#風門。28#、30#、31#、32#密閉在原來密閉的基礎上再加一道料石黃土閉。

13)密閉砌好后,墻面要用水泥、沙漿抹面,并抹有不小于150 mm 寬的裙邊。

3.3 施工密閉反水池及安裝措施管、觀測管及反水管工程

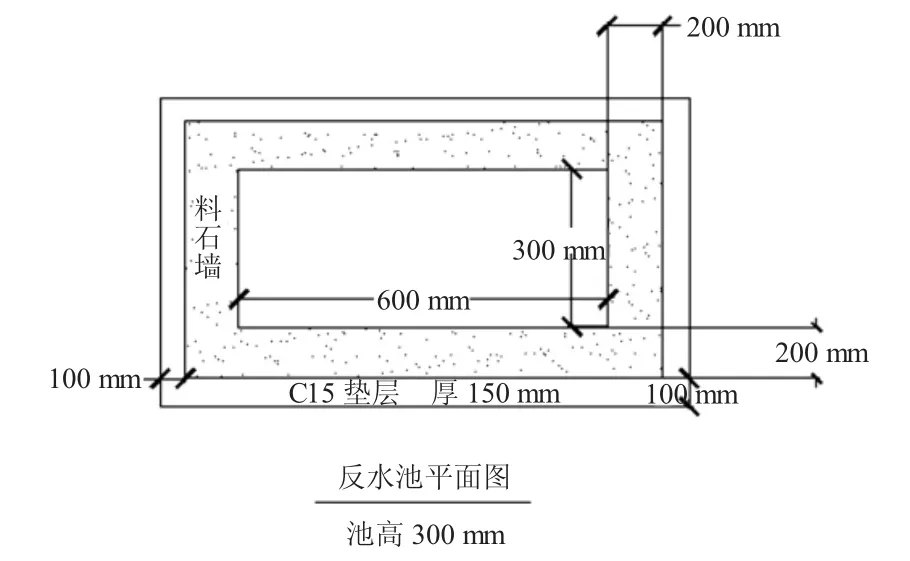

根據巷道密閉設計規范要求,需每道密閉前分別砌筑一個反水池。具體做法:整平地面,澆筑150 mm厚的C15 混凝土墊層(比反水池外尺寸多100 mm),紅磚砌筑反水池,內外水泥砂漿抹灰。反水池內凈尺寸長×寬×高=0.6 m×0.3 m×0.3 m,池壁厚200 mm,反水池平面圖,如圖1 所示。二采區4#煤優化封閉共計28 道密閉(料石黃土閉18 道,輕型磚閉10 道)。

圖1 反水池平面圖

根據巷道密閉設計規范要求,每道密閉需分別安裝措施管、觀測管及反水管,料石黃土閉內措施管及反水管采用3 寸彈簧管,長度2 m/根,外露端安裝法蘭盤及閥門;輕型磚閉內措施管及反水管采用Φ64 mm的PE 橡膠管,長度1 m/根;觀測管全部采用4 分鍍鋅鋼管,長度2 m/根,外露端安裝球式閥門,安裝工程量如下:二采區4#煤密閉(料石黃土閉18 道,輕型磚閉10 道):3 寸彈簧管36 根,2 m/根;平焊鋼制法蘭DN80 Pn=1.6 MPa 的72 片;閘閥Z41H-16C DN80的36 個;膠墊DN80 的36 片;帶帽螺栓M16×65 的216 套;鍍鋅鋼管DN20 的28 根,2 m/根;球式閥門28 個;Φ64 mm 的PE 橡膠管20 根,長度1 m/根,配套閥門20 個。

3.4 二采4#煤封閉中20#、21#、27#正反風門工程量

二采區4#煤封閉中20#、21#、27#位置處需施工6 組正反風門,共計12 道,巷道形狀及具體尺寸,如圖2 所示。因20#原位置處為1 道調節設施,拆除后采取控風措施后立即組織施工正反風門(風門尺寸為長2.2 m×高2.3 m);21# 正反風門(風門尺寸為寬2.2 m×高2.3 m)施工完畢后再拆除18#風橋;27#正反風門(風門尺寸為寬2.2 m×高2.3 m)處原來為一道擋風墻和一道正反風門,需拆除擋風墻后增設2 組正反風門。

圖2 正反風門示意圖

4 效果分析

封閉后,除保留二采集中材料斜巷和二采3#集中材料斜巷通二分區總回風巷的瓦斯抽放管路巡查路線外,其余巷道全部封閉。封閉后節省風量約1 000 m3/min,有效風量率由95.02%提高到96.75%,降低了長峪溝系統的通風壓力和系統復雜性。

5 結語

東曲煤礦依照礦井“一優三減”工作規劃,+973水平二采4#煤封閉通風系統優化實施后,二采區優化封閉后預計節省風量1 000 m3/min,封閉后長峪溝主要通風機運行負壓將有所下降,優化長峪溝系統,通風系統更加簡單可靠。實現礦井通風系統“穩定可靠、經濟合理”的目標,夯實礦井安全生產的基礎。