氧化太陽電池硫化原因及改善措施分析

溫云佳,王貴梅,許志衛,王 松,董 亮

(晶澳太陽能有限公司,邢臺 055550)

0 引言

隨著晶體硅太陽電池技術的不斷發展,p型SE-PERC單晶硅太陽電池技術憑借優異的光電轉換效率和投資性價比逐漸成為市場主流。此類太陽電池利用良好的表面鈍化技術,降低了單晶硅表面態密度和表面少子復合速率[1],因此該技術在光電轉換效率方面有較大提升。激烈的光伏市場競爭環境下,客戶端對太陽電池光電轉換性能和外觀表現都提出更高要求。太陽電池的氧化不僅影響光電轉換效率,同時還會導致太陽電池外觀柵線異常(該異常是生產制造過程中,太陽電池燒結后容易發生的一種異常現象)。目前,行業內對氧化太陽電池的處理方式是重新燒結,然而重新燒結需要占用燒結爐產能,單獨編輯(針對氧化片重新燒結的工藝運行參數)重新燒結工藝,增加人工二次操作,對產能、成本、碎片率均存在不良影響,也是極大的成本浪費,因此如何避免太陽電池氧化的產生是亟待解決的問題。

本文針對p型SE-PERC單晶硅太陽電池的氧化現象,通過掃描電子顯微鏡(SEM)掃描太陽電池氧化位置和正常位置來分析氧化現象產生原因,然后分析太陽電池氧化區域微觀圖像上存在的黑點的元素成分,最后給出預防太陽電池氧化的措施。

1 實驗

1.1 實驗工藝流程及測試儀器

1.1.1 p型SE-PERC單晶硅太陽電池的制備

p型SE-PERC單晶硅太陽電池(下文簡稱為“太陽電池”)的制備流程為:硅片清洗制絨→高溫磷擴散→SE激光重摻雜→去除背面及邊緣p-n結及去磷硅玻璃(PSG)→氧化→背面氧化鋁+背面鈍化減反射膜→正面鈍化減反射膜→背面激光開槽→絲網印刷燒結→光注入/電注入→成品太陽電池檢測分選。

1.1.2 測試儀器

測試儀器采用飛納掃描電子顯微鏡-能譜分析(SEM-EDS)一體機Phenom ProX。掃描電鏡是對材料進行研究分析的重要手段,廣泛應用于半導體器件研發、診斷和電學性能提升[2]。能譜儀(EDS)結合掃描電濕微鏡使用能進行材料微區元素種類與含量的分析,其工作原理是:各種元素均有各自的X射線特征波長,特征波長的大小取決于能級躍遷過程中釋放出的特征能量,EDS就是利用不同元素X射線光子特征能量不同這一特點來進行元素成分分析[3]。

利用SEM-EDS來分析太陽電池氧化位置的微觀圖像及成分,以便于進一步明確太陽電池氧化現象發生的原因。

1.2 實驗方案設計與分析

1.2.1 實驗方案設計

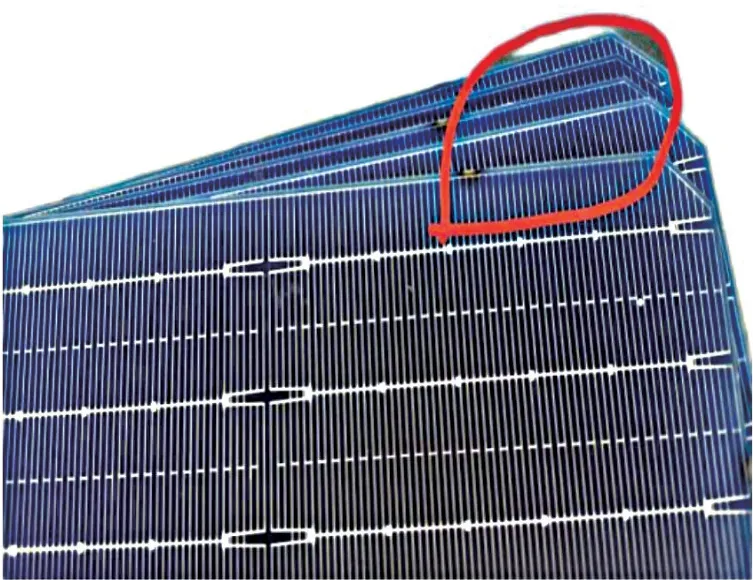

實驗選用的太陽電池為存在氧化現象的成品太陽電池,氧化太陽外觀如圖1中紅色線框處為氧化位置,氧化現象表現為柵線位置發黑。

圖1 氧化太陽電池外觀Fig. 1 Appearance of oxidation solar cell

由于不同銀漿料的銀粉粒徑和玻璃粉含量對晶體硅太陽電池光電轉換性能均有明顯影響[4],為了分析驗證不同銀漿種類產生氧化太陽電池的原因是否一致,采用由a、b兩種不同正面銀漿生產的存在氧化現象的成品太陽電池各3片作為實驗樣品,每片標記非氧化區域位置和氧化區域位置,制作6個SEM測試樣品。

測試樣品的制備方法:太陽電池正面朝上,將標記好的待測試區域裁剪成面積約為3 mm×3 mm方形,然后用導電膠將其粘到測試臺,將測試臺放入SEM進行測試。測試時SEM使用統一放大倍數3000倍,觀察樣品的微觀形貌,并進行相應的EDS能譜分析。

1.2.2 實驗結果及分析

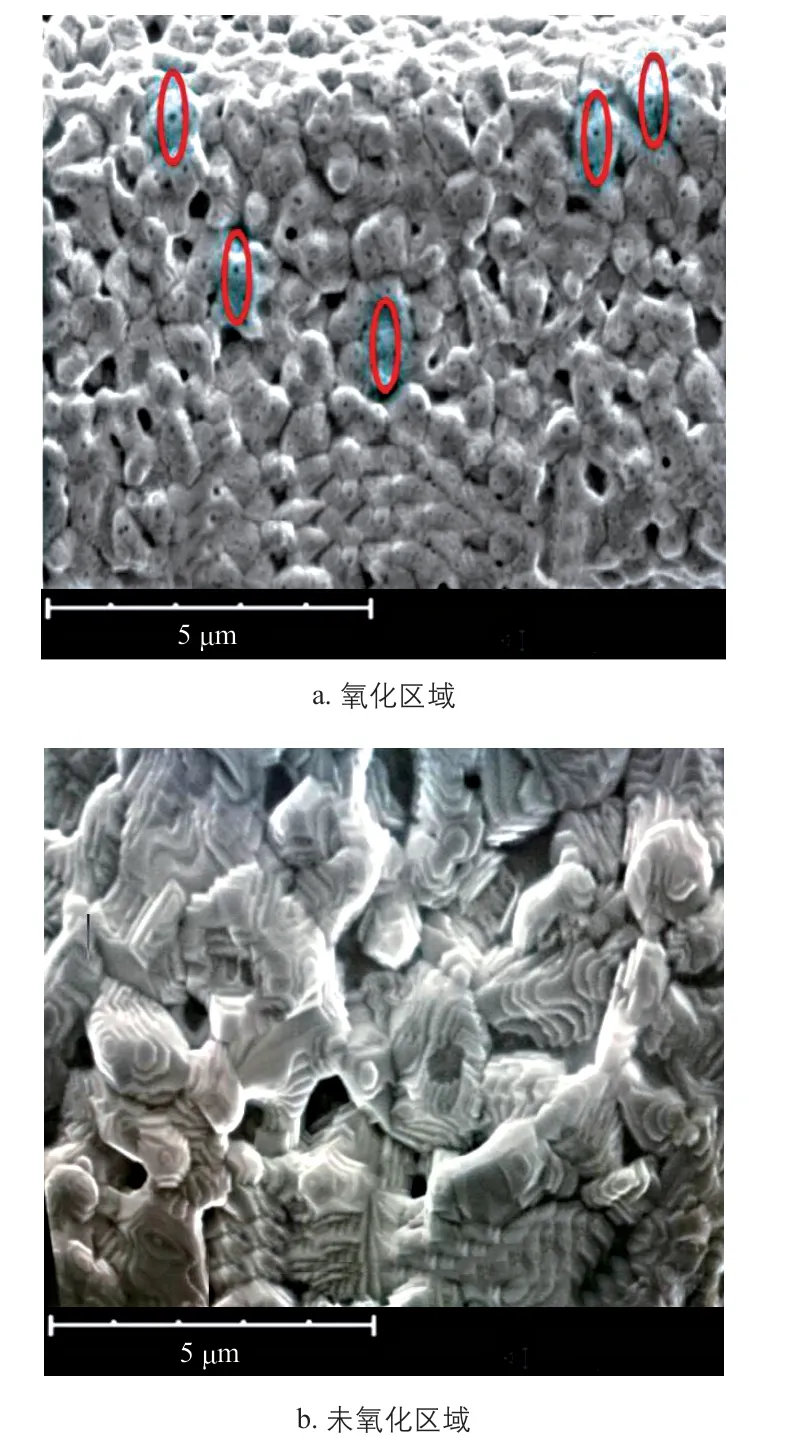

測試的樣品中某片氧化太陽電池的氧化區域和未氧化區域的微觀形貌對比如圖2所示。從圖2可以看出:氧化區域柵線上存在小黑點(以紅色圓圈標識),而未氧化區域柵線整體發白,未發現小黑點,推測氧化區域小黑點可能是存在某些化學反應生成物。

圖2 某氧化太陽電池的微觀形貌Fig. 2 Micromorphology of oxidation solar cell

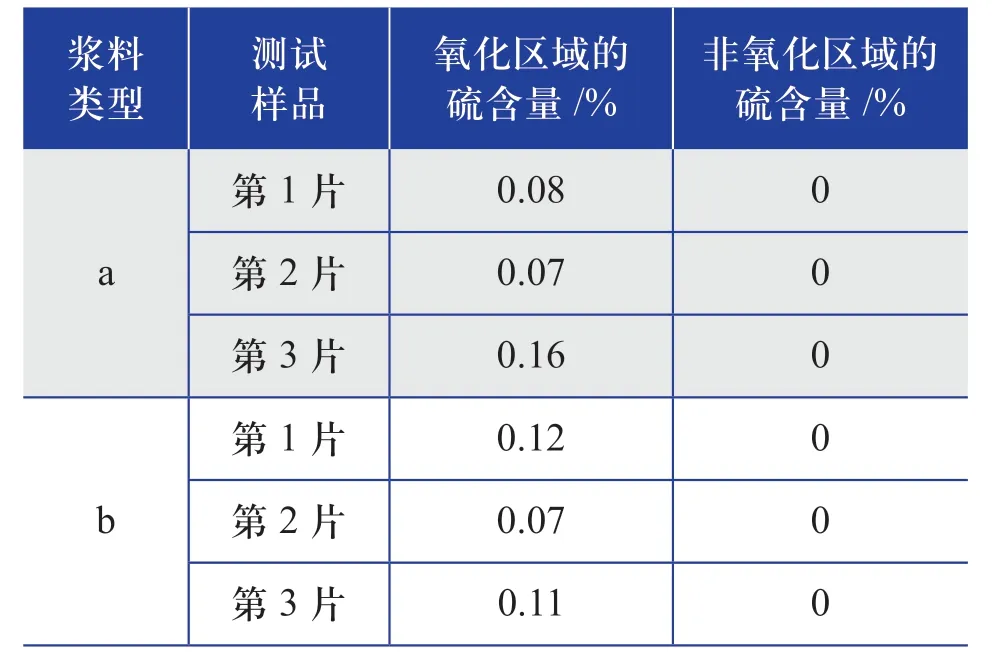

6個測試樣品的EDS元素掃描結果如表1所示,a、b兩種正面銀漿測試結果存在一致性,均為氧化區域含元素硫,而非氧化區域不含元素硫,表明硫元素的存在是氧化太陽電池外觀異常的主要原因。

表1 6個測試樣品的EDS方案掃描結果Table 1 EDS elemental scanning results of six test samples

實驗結果表明,生產線中氧化太陽電池產生的主要原因是柵線位置存在硫化現象。太陽電池正面絲網印刷漿料為銀漿,銀和少量硫會發生化學反應,產生硫化銀(Ag2S)。由于硫化銀為灰黑色,隨著銀和硫反應的加劇,硫化銀增多,白銀表面顏色由白變黃、變灰或變黑[5]。

2 結果與討論

2.1 硫元素來源討論

進一步追溯太陽電池柵線產生硫化現象中硫元素的來源并進行驗證,其中硫元素可能來源于太陽電池包裝材料、太陽電池制備過程、工人的勞保用品、生產及存儲環境等方面。

1)太陽電池包裝材料使用珍珠棉、間隔紙、中空墊板、包裝袋及包裝盒等,如果這些材料中含硫,與電池接觸可能導致柵線位置硫化。

2)太陽電池制備程中會使用H2SO4等化學藥品,殘留硫元素導致太陽電池印刷燒結過程中柵線位置產生硫化現象。

3)生產操作過程中工人的勞保手套接觸太陽電池,手套中含硫元素,導致手套和太陽電池接觸位置柵線硫化。

4)車間環境、倉庫環境和外圍環境中含硫元素,其中外圍環境中的硫元素通過采風系統進入車間或者倉庫,導致太陽電池在存放過程中發生硫化現象。

下文對這幾個硫元素來源進行詳細分析。

2.1.1 包裝材料中含硫情況

太陽電池生產過程中,會使用間隔紙、中空墊板、包裝盒、包裝袋等。選取不同包裝材料種類,按照前文方式制作測試樣品,放置于測試臺面進行SEM-EDS測試。各種包裝材料分別制作2個樣品,SEM-EDS元素掃描結果如表2所示,從結果可以看出,包裝材料中均未發現硫元素。

表2 包裝材料中硫元素掃描結果Table 2 Soanning results of S elenent in packaging materials

2.1.2 太陽電池制備過程中含硫情況

隨機抽取各條生產線直接生產的太陽電池,燒結完成后立即取片,控制從取片到測試的時間在30 min以內,每條生產線抽測3片,制作測試樣品放置于測試臺面進行SEM-EDS測試。從測試結果得到,直接生產的太陽電池測試中未發現硫元素。

2.1.3 工人的勞保用品含硫情況

為了防止靜電作用及汗液等污染太陽電池,其制備造過程中操作員需要佩戴PVC勞保手套。抽測采用不同廠家、不同批次的勞保用品制備的太陽電池作為測試樣品,放置于測試臺面進行SEM-EDS測試,結果顯示,未發現硫元素。

2.1.4 生產及存儲環境中含硫情況

太陽電池生產過程中,生產線中去除背面、邊緣p-n結及PSG的濕法清洗工序是酸拋工藝路線。使用硝酸、硫酸、氫氟酸的混酸溶液腐蝕背面、邊緣p-n結及PSG,其中硝酸的主要作用是對硅進行氧化,氫氟酸的主要作用是刻蝕清洗氧化硅,硫酸的主要作用是增加溶液表面張力,從而可保證硅片在刻蝕過程中正面不會出現過拋現象,以保證刻蝕的均勻性。

含有硝酸的廢液處理過程中會使用固體硫化鈉水溶液來中和,硫化鈉和硝酸發生化學反應,會產生硫化氫氣體。硫化鈉又稱臭堿、臭蘇打、硫化堿,為無機化合物,呈無色結晶粉末,吸潮性強,易溶于水,水溶液呈強堿性。露置在空氣中時,硫化鈉會放出有臭雞蛋氣味的有毒硫化氫氣體[6]。硫化鈉在水中發生兩個水解反應,是可逆的,其反應方程為:

經推測,廢液處理過程中產生的含有硫化氫的氣體可能會經過循環換風系統重新進入太陽電池存放環境,導致成品太陽電池柵線位置產生硫化,導致太陽電池光電轉換效率下降,且太陽電池外觀柵線發黑,呈現典型的“氧化”特征。電池成品倉庫與廢水處理站直線距離30 m,生產車間與廢水處理站直線距離500 m,晶體硅太陽電池行業內測試H2S含量普遍使用美國檢測儀GLA132-H2SN的H2S分析儀,精度為PPB(part per billion,表示10億分比濃度),能以極高的精度和靈敏度在環境空氣或工業過程中完成測量。對不同區域的H2S含量進行測試,結果如表3所示。從表3可以看出:距離廢水處理站較近的倉庫及倉庫外圍的H2S含量較高,為太陽電池硫化提供了硫元素來源。

表3 不同區域的H2S含量Table 3 H2S content in different areas

2.2 防止太陽電池氧化的方法討論

2.2.1 太陽電池包裝方式優化

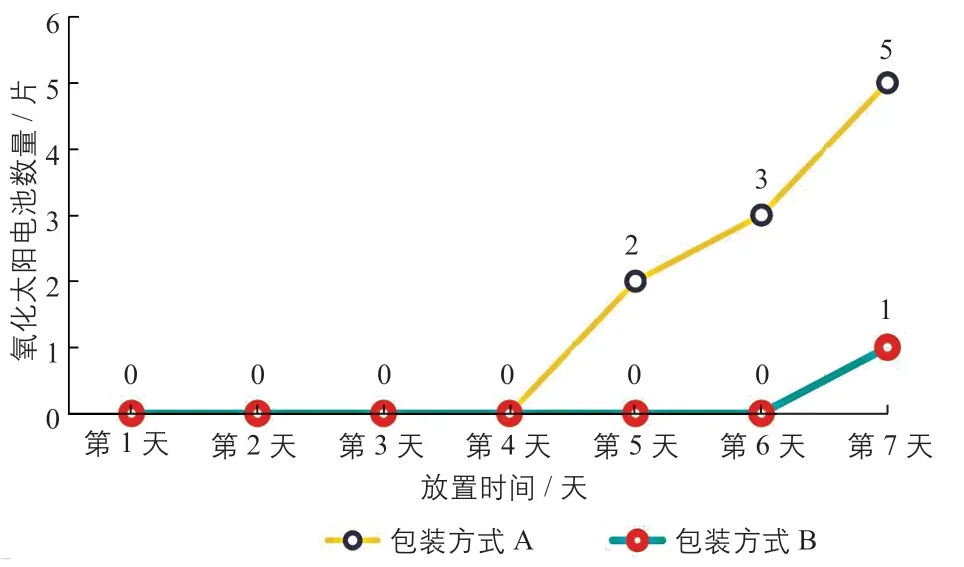

根據測試結果顯示,太陽電池發生氧化主要是銀柵線位置硫化,若采取更嚴密的太陽電池包裝方式,隔絕太陽電池與硫元素的接觸,理論上應該可以防止氧化現象的產生。因此對A、B兩種包裝方式出現氧化時間的差異性進行對比分析,確定通過改善包裝方式防止太陽電池氧化的方案。其中,包裝方式A為原有包裝方式,采用防銹袋加中空板包裝太陽電池;包裝方式B為優化后包裝方式,即在包裝方式A的基礎上再進行真空包裝,進一步避免太陽電池與外界接觸,隔離太陽電池與外界硫元素的接觸。采用A、B兩種包裝方式包裝的太陽電池各10片,在倉庫廢水處理站排風口放置1周時間,統計每天產生氧化太陽電池的數量,結果時間如圖3所示。從可以看出:優化后的增加真空包裝方式B可以有效隔絕太陽電池與硫元素的接觸,包裝方式A在第5天出現2片氧化太陽電池,第7天出現5片氧化片,包裝方式B在第7天出現1片氧化太陽電池,改善為包裝方式B,即增加真空包裝,可以減少氧化太陽電池的數量,延緩氧化太陽電池出現的時間。

圖3 采用不同包裝方式的太陽電池氧化結果對比Fig. 3 Comparison of oxidation results of solar cells using different packaging methods

2.2.2 太陽電池存儲環境優化

采用相同包裝方式A,將太陽電池存儲在不同溫濕度倉庫環境中,收集不同溫濕度條件下,隨時間累積太陽電池氧化情況,結果如表4所示。

表4 不同溫濕度條件下隨時間累積太陽電池氧化情況Table 4 Accumulation of solar cells oxidation over time under different temperature and humidity conditions

從表4可以看出:高溫高濕環境下,太陽電池更容易出現氧化。通過對太陽電池倉儲環境增加空調和除濕裝置,保證倉儲環境溫度在25~40 ℃、濕度小于50%,可以減少氧化片的產生。

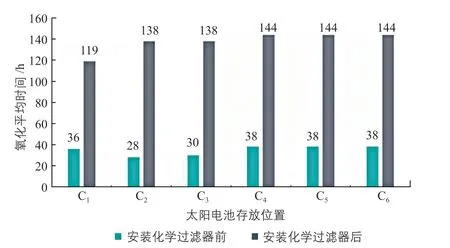

2.2.3 安裝化學過濾器

在生產車間空調系統安裝化學過濾器,過濾掉硫化氫,從而切斷硫元素來源。安裝化學過濾器后,太陽電池未包裝前裸片靜置氧化時間增長,匯總不同太陽電池存放位置(C1~C6共6個)的太陽電池平均氧化地間,具體如圖4所示。可同看出:太陽電池的平均氧化時間由安裝前的35 h增加到138 h,同比增長103 h。

圖4 安裝化學過濾器前后太陽電池平均累計時間對比Fig. 4 Comparison of arerage oxidation time of solar cells before and after installing chemical filter

2.2.4 氧化后太陽電池的處理方法

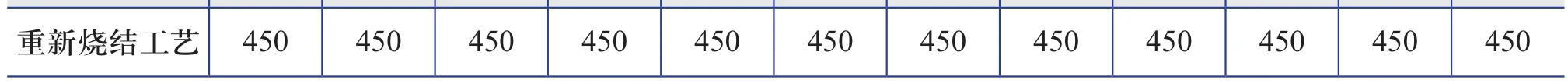

氧化后太陽電池經過重新燒結后,外觀可以恢復正常。正常燒結工藝和氧化太陽電池重新燒結工藝對比如表5所示。降低溫度的目的是為了防止過燒導致柵線破壞p-n結。

表5 重新燒結工藝與正常燒結工藝燒結溫度對比(單位:℃)Table 5 Comparison between resintering process and normal sintering process(Unit: ℃)

類型溫區1溫區2溫區3溫區4溫區5溫區6溫區7溫區8溫區9溫區10溫區11溫區12正常燒結工藝480490550600650700750800900840780600

3 結論

本文基于p型SE-PERC單晶硅太陽電池出現氧化現象的原因進行分析,通過SEM-EDS測試,掃描太陽電池氧化位置和正常位置的微觀圖像和元素成分,發現氧化區域存在黑點,顯示為硫元素,非氧化區域沒有硫元素分析,表明太陽電池氧化實際是銀柵線位置發生硫化導致,進一步分析得出硫元素來源于含硝酸的廢液處理過程中產生的H2S氣體。通過優化太陽電池包裝方式為真空包裝,保證太陽電池倉儲環境滿足溫度25~40 ℃、濕度小于50%,在生產車間空調系統安裝化學過濾器等方法,可有效減少太陽電池氧化現象的產生,提升p型SE-PERC單晶硅太陽電池的產品質量和客戶滿意度。