某型飛機進氣道加強箍裂紋故障分析與改進措施

陳里根,許 磊,段凌澤,黃曉霞

(1.航空工業(yè)洪都,江西 南昌,330024;2.空裝駐南昌地區(qū)軍事代表室,江西 南昌,330095)

0 引言

進氣道結(jié)構(gòu)是飛機的一個重要部件,主要承受氣動載荷。進氣道結(jié)構(gòu)通常比較復(fù)雜,為減小進氣道阻力值,裝配質(zhì)量要求較高。進氣道結(jié)構(gòu)故障如進氣道結(jié)構(gòu)裂紋[1]、進氣道蒙皮裂紋[2]、進氣道鉚釘脫落[3]等會直接影響飛機發(fā)動機的正常工作,進而影響飛行安全。

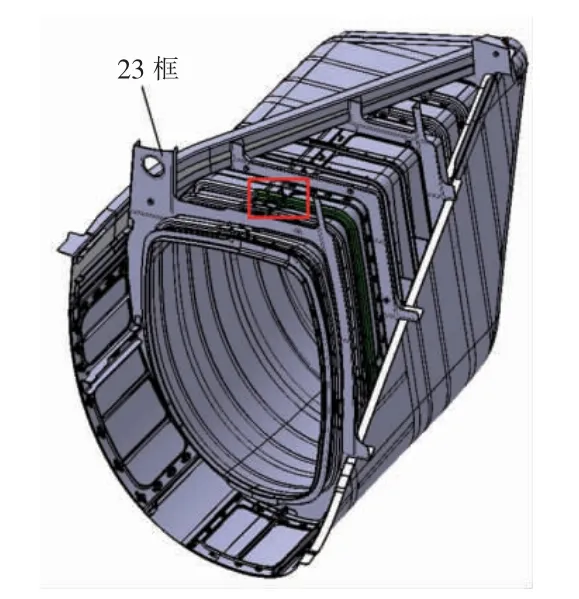

某型飛機在使用過程中,發(fā)現(xiàn)左側(cè)進氣道23 框前一處加強箍存在裂紋,如圖1 和圖2 所示。

圖1 進氣道結(jié)構(gòu)

圖2 進氣道加強箍

1 裂紋故障原因分析

1.1 力學(xué)分析

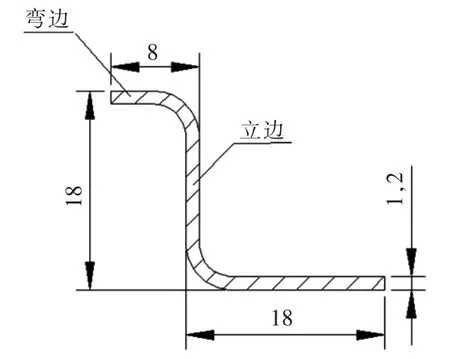

進氣道內(nèi)壁主要承受氣動載荷,加強箍主要起維持進氣道外形作用。發(fā)生裂紋故障的加強箍采用材料為LY12、厚度為1.2mm 的鈑彎型材,加強箍典型截面見圖3。

圖3 加強箍典型截面

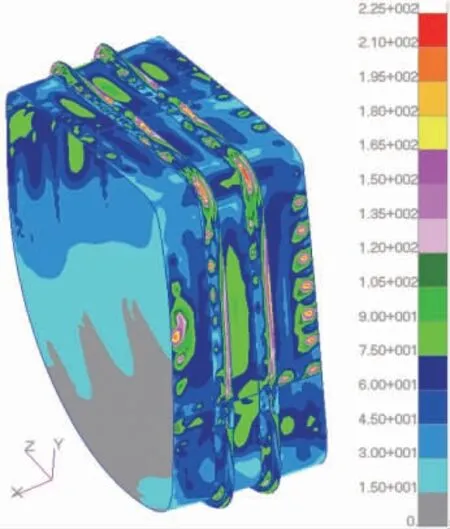

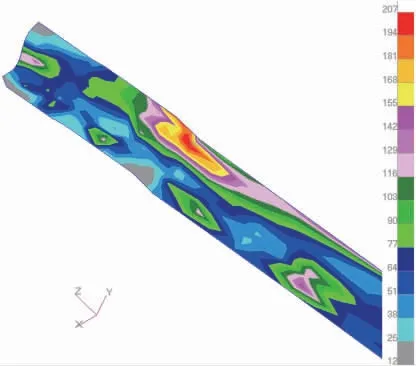

該加強箍與另一根加強箍為搭接關(guān)系,見圖2。加強箍立邊通過鉚釘HB6298-3.5×L 進行連接,底邊通過鉚釘HB8066-4×L 與進氣道內(nèi)蒙皮連接。通過有限元分析,其靜強度分析結(jié)果如圖4、圖5 所示,進氣道22-23 框段最大應(yīng)力225MPa,位于靠近飛機對稱面一側(cè)的加強箍上。加強箍在對接處(產(chǎn)生裂紋處)應(yīng)力207MPa,小于材料破壞應(yīng)力390MPa。 穩(wěn)定性計算結(jié)果如圖6 所示,屈曲因子1.004,大于1,結(jié)構(gòu)滿足設(shè)計要求,且已通過靜力試驗考核。該處應(yīng)力水平較低,不會發(fā)生靜力破壞。

圖4 左側(cè)進氣道22-23 框段應(yīng)力云圖

圖5 加強箍應(yīng)力云圖

圖6 穩(wěn)定性屈曲因子計算結(jié)果

1.2 外場飛機檢查情況

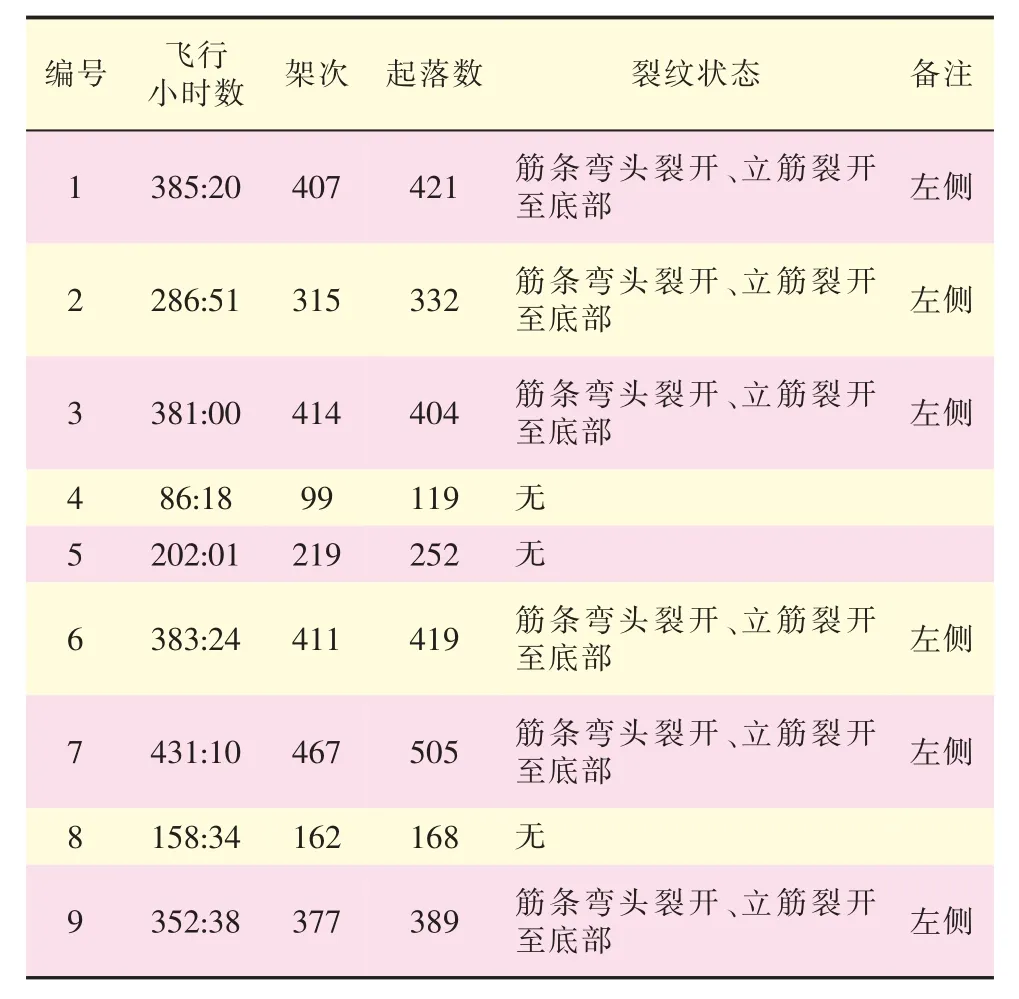

針對進氣道加強箍裂紋故障,對外場9 架飛機的加強箍進行了目視檢查,檢查結(jié)果見表1。

表1 飛行情況及加強箍檢查結(jié)果

通過檢查結(jié)果發(fā)現(xiàn),有6 架飛機的進氣道加強箍出現(xiàn)了裂紋故障,另外3 架飛機未發(fā)現(xiàn)裂紋。6 架出現(xiàn)裂紋故障的飛機飛行小時數(shù)均超過或接近300 小時,飛行架次均在300 以上,飛行小時數(shù)和飛行架次較少的飛機均未出現(xiàn)裂紋故障。通過分析計算得知加強箍滿足靜強度要求,可以判斷產(chǎn)生裂紋的原因是加強箍在進氣道氣流振動載荷的作用下,使結(jié)構(gòu)產(chǎn)生了裂紋。

1.3 零件設(shè)計與制造

加強箍采用LY12 材料制成,零件厚度1.2mm,零件截面為Z 形,采用常規(guī)的鈑彎成形工藝制成。此次加強箍故障出現(xiàn)在零件下陷處,故對加強箍的下陷設(shè)計進行標準符合性檢查。

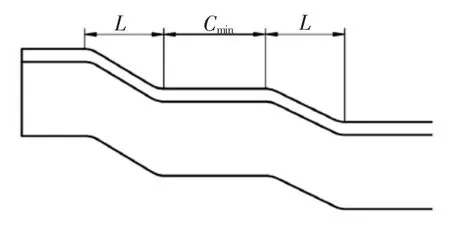

根據(jù)HB0-22-2008《擠壓型材下陷》,連續(xù)壓制下陷時,兩下陷最小區(qū)間距離C,當δ<4mm 時,Cmin=50mm;當δ≥4mm 時,Cmin=60mm,如圖7 所示。板彎型材下陷目前尚無標準,可以參照HB0-22-2008執(zhí)行。

圖7 連續(xù)下陷

因結(jié)構(gòu)限制,在該加強箍的端頭設(shè)計了連續(xù)下陷,如圖8 所示,兩個下陷之間的距離為40,不符合標準HB0-22-2008。另外按《飛機設(shè)計手冊》中要求,雙面下陷最好兩下陷錯開一段距離,以便進行壓制。在加強箍的裂紋位置處設(shè)計了雙面下陷,兩個下陷沒有錯開一段距離,不符合設(shè)計要求。

圖8 加強箍下陷

根據(jù)分析,加強箍在設(shè)計時沒有完全貫徹相關(guān)標準和設(shè)計要求,同時未要求對該零件不符合標準處進行相關(guān)檢測,確保零件性能滿足要求。加強箍在壓制下陷時,下陷重疊區(qū)零件厚度勢必變薄,容易出現(xiàn)結(jié)構(gòu)初始損傷,該下陷處會成為零件的疲勞薄弱部位。

2 改進措施

2.1 外場飛機及在制品改進措施

針對外場飛機及在制品,因加強箍處的通路不佳和改裝難度較大等原因,采取新增加強件的方式對加強箍進行加強,具體方案為:

1) 針對存在裂紋的加強箍,將加強箍裂紋處打磨光滑,并在裂紋底部開圓角止裂,防止裂紋繼續(xù)擴展;

2) 新增加強板和墊片對加強箍進行補強,加強板與故障加強箍、加強箍(參考)采用HB6298-3.5 鉚釘進行連接,通過此方式降低加強箍薄弱處的應(yīng)力水平,提高疲勞性能,具體如圖9 所示。

圖9 外場修理方案

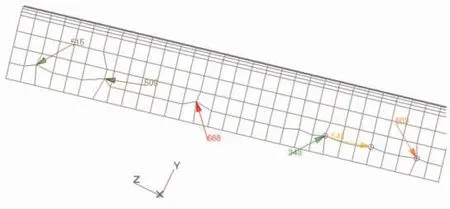

對加強方案進行有限元分析計算,應(yīng)力云圖如圖10 所示,新增加強板最大應(yīng)力為87MPa,低于原加強箍在對接處(產(chǎn)生裂紋處)應(yīng)力207MPa,且小于材料破壞應(yīng)力390MPa。通過分析計算,加強板最大連接載荷668N,HB6298-3.5 鉚釘剪切破壞載荷為2355N,連接載荷小,滿足強度要求,如圖11 所示。

圖10 新增加強板應(yīng)力云圖

圖11 新增加強板連接載荷

2.2 后續(xù)改進措施

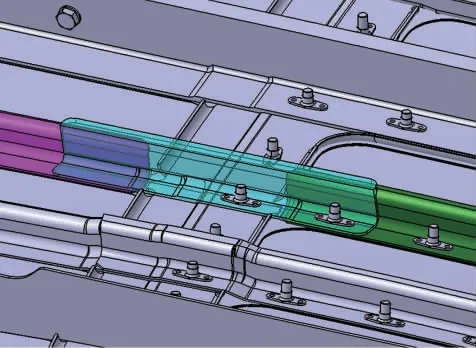

后續(xù)改進方案如圖12 所示,為消除兩個加強箍在搭接處的連續(xù)下陷和雙面下陷,采用機加件連接兩個加強箍,代替兩個加強箍搭接的結(jié)構(gòu)形式。機加件材料為7050—T7451,典型厚度1.5mm。新增機加件與兩個加強箍立邊分別通過3 只HB6298—3.5 鉚釘進行連接,機加件在進氣道內(nèi)蒙皮一側(cè)與兩個加強箍分別通過一只5mm 螺釘和2 只HB8066-4 鉚釘進行連接。

圖12 改進方案示意圖

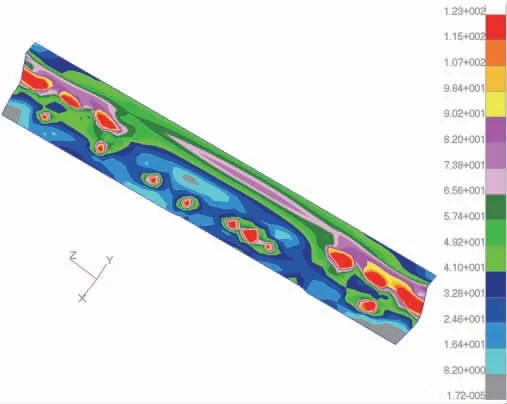

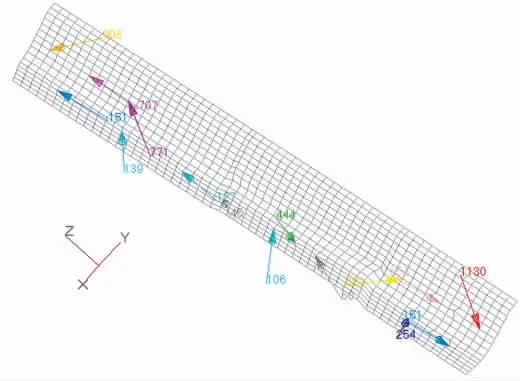

對結(jié)構(gòu)改進方案進行有限元分析計算,應(yīng)力云圖如圖13 所示,機加件最大應(yīng)力為123MPa,低于原加強箍在對接處(產(chǎn)生裂紋處)應(yīng)力207MPa,且小于材料破壞應(yīng)力510MPa。同時通過分析計算,機加件連接載荷如圖14 所示,最大載荷1130N,HB6298-3.5 鉚釘剪切破壞載荷為2355N,連接載荷小,滿足強度要求。

圖13 機加件應(yīng)力云圖

圖14 機加件連接載荷

3 結(jié)語

某型飛機進氣道加強箍裂紋改進方案已在多個批架次飛機上執(zhí)行,改進后的部分飛機已進行約300飛行小時的飛行驗證,未出現(xiàn)加強箍裂紋現(xiàn)象。 實踐表明,進氣道加強箍改進方案有效可行。