熱溶真空結晶設備問題分析及改造措施

華寶同,沈永紅,邢友前,郝江濤,趙振軍

(1.江蘇新宏大集團有限公司,江蘇泰州 225721;2.青海鹽湖工業股份有限公司,青海格爾木 816000)

全球鉀資源分布嚴重不均, 中國的鉀資源儲量僅占世界鉀資源總量的1.63%, 因此鉀鹽是我國緊缺的礦產資源。與此同時,我國又是鉀鹽特別是鉀肥的消耗大國, 我國鉀肥的消耗量約占世界鉀肥消耗總量的20%。 目前,我國鉀肥長期依賴進口,每年約有50%的鉀肥源自進口。

青海鹽湖工業集團股份有限公司位于中國最大的干涸內陸鹽湖——察爾汗鹽湖, 是中國最大的鉀肥工業生產基地。 目前,該企業年產氯化鉀5 000 kt,在生產過程中要排放出大約30 000 kt 質量分數為2%的含鉀廢鹽,折合含純鉀約600 kt。 以前,由于鹽湖集團的生產工藝無法對這部分廢鹽進行有效的回收利用,只能每年投入上億的費用進行堆存處理。為了滿足國內高端氯化鉀的市場需求, 實現對含鉀廢鹽的回收利用, 鹽湖集團下屬青海鹽湖三元鉀肥股份有限公司成立了熱溶車間對鈉鹽池及反浮選尾礦中的含鉀廢鹽進行溶鉀回收鉀資源。

由于該熱溶車間建設時是國內第1 套、 世界第3 套熱溶結晶精制氯化鉀工藝, 因此沒有充足的經驗可以借鑒。該廠通過小試獲取了關鍵的數據后,經批準,正式建設100 kt/a 熱溶精制氯化鉀項目。 該項目于2010 年建成試車, 試車過程中出現了很多問題。 針對這些問題,該廠對熱溶槽、結晶槽進行了一系列的改造,最終實現了達產達標、降本增效。 本文擬對此次改造進行分析, 以期探討含鉀廢鹽資源綜合利用、熱溶車間節能降耗的途徑。

1 熱溶車間鉀鹽生產現狀

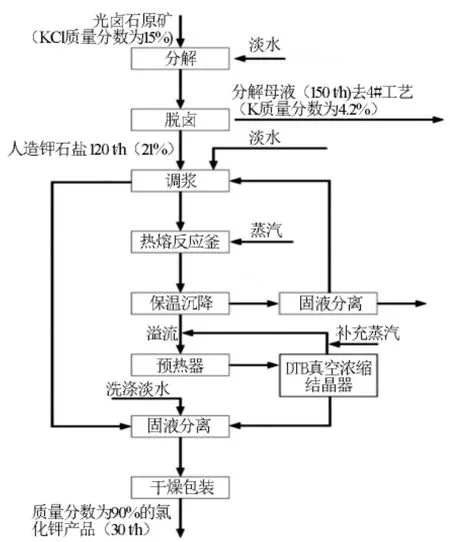

1.1 熱溶車間鉀鹽生產流程

熱溶車間的主要生產過程為先通過對現有生產廢棄物中的鉀進行溶解回收,利用鹽田曬制鉀石鹽,然后通過熱溶—真空結晶工藝制取氯化鉀。 其生產流程,見圖1。

圖1 熱溶車間生產流程

1.2 存在問題

在熱溶車間設計之初,一共有4 臺熱溶攪拌槽,槽體規格為?4 500 mm×5 500 mm (小W 形底、平頂),實行串聯布置。 其中,一、二號熱溶槽主要為升溫溶解裝置, 故采用的是蒸汽通過環形管噴射的方式對物料直接加熱;三、四號熱溶槽采用籠式密封加熱環形管進行加熱。 熱溶槽底部蒸汽盤管見圖2。

圖2 熱溶槽底部蒸汽盤管

一、 二號熱溶槽的蒸汽盤管環管直徑為?3 400 mm,盤管尺寸規格為?139.77 mm×6.37 mm,共2 圈。蒸汽環管位于熱溶槽底部以上1 m 處,環管下部開設直徑為?5 mm 的蒸汽噴射孔,噴射孔間距為200 mm。三、四號熱溶槽的蒸汽盤管環管直徑為?2 500 mm,尺寸規格為?139.7 mm×6.3 mm,共4 圈。豎向排管尺寸規格為?45 mm×3 mm,每圈100 等分。蒸汽進入管的尺寸規格為?168.37 mm×7.17 mm,與最上層環形管相連并均勻供應蒸汽。 蒸汽盤管位于熱溶槽底部以上0.5 m 處。 攪拌槽中物料工作溫度為95 ℃,工作壓力為常壓;蒸汽溫度約175 ℃,壓力為0.8~0.9 MPa。

在試車過程中,熱溶槽存在以下幾方面的問題:1)試車期間頻繁停、開機,物料驟冷驟熱,造成蒸汽盤管內部結鹽并難以清理,部分噴孔失去作用,致使蒸汽噴射不均勻。2)由于蒸汽的噴射量較大,需要利用攪拌葉片對其與物料進行混合加熱。 攪拌葉片的使用增加了設備負荷,再加上后期蒸汽噴射不均勻,導致攪拌葉片頻繁脫落, 進而引起熱溶槽的振動頻率和幅度加大,實心攪拌軸因此經常斷裂,嚴重制約生產。3)由于環管下部的噴孔為直噴孔,蒸汽的使用量無法控制, 導致試車時每噸氯化鉀需要消耗2.2 t左右的蒸汽。4)由于蒸汽進入熱溶槽過多,冷凝淡水參與熱溶過程的量遠超設計指標, 導致上清液處于不飽和狀態,嚴重影響產品質量。5)加熱盤管普遍出現裂紋。 6)生產中產生大量泡沫,且不容易消除,常出現漫槽現象,腐蝕上部設備。7)大量蒸汽從攪拌口溢出,影響作業環境,也帶來了不必要的能量損失。

2 取樣分析

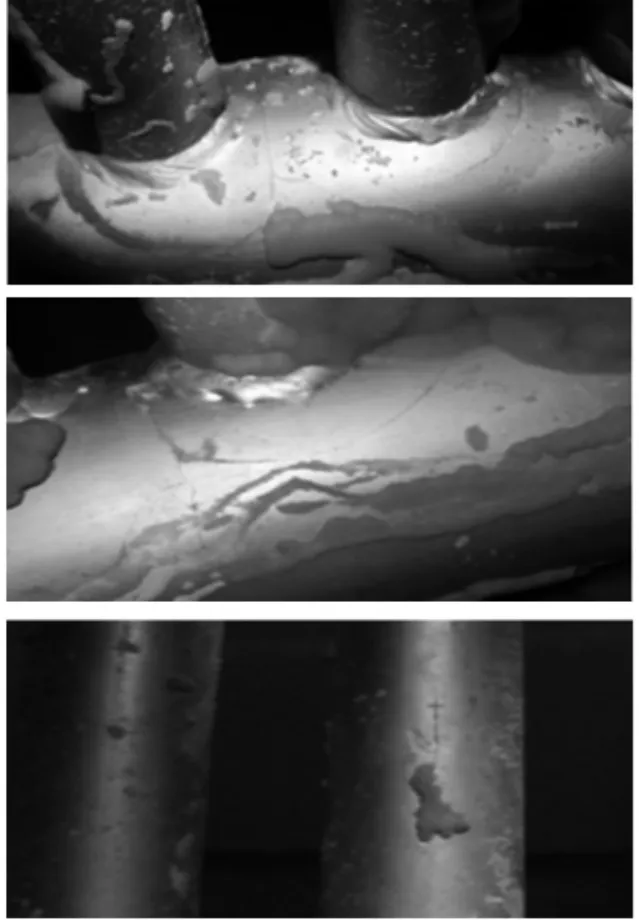

2.1 取樣部位宏觀分析

對存在裂紋的接管進行取樣,見圖3,可以清楚地看到焊縫處裂紋及軸向裂紋。 結合其他取樣可以發現,裂紋分布的區域集中在焊縫的熱影響區,遠離焊縫的接管裂紋缺陷很少。

圖3 接管裂紋取樣

2.2 化學成分分析

為確認本次取樣材料的化學成分,參照《不銹鋼多元素含量的測定火花放電原子發射光譜法(常規法)》(GB/T 11170—2008),對樣品進行化驗分析。測得w(C)=0.025%,w(Ni)=4.9%,w(Cr)=22.75%,w(Mo)=2.83%。 其中,除w(Mo)略低于3.0%~3.5%的標準值,其余元素均符合要求。

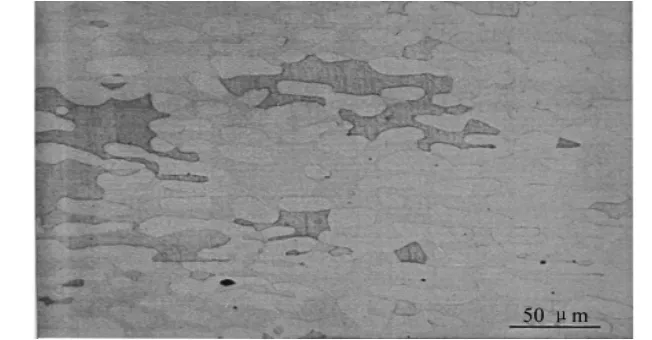

2.3 金相組織分析

對裂紋處材料取金相試樣進行鑲嵌研磨處理,參照 《金屬顯微組織檢驗方法》(GB/T 13298—2015)、《不銹鋼中α-相面積含量金相測定法》(GB/T 13305—2008),進行了金相檢測。試樣500 倍的金相照片見圖4,圖中可見白色奧氏體組織+灰色及褐色鐵素體組織, 其中褐色鐵素體組織中彌散分布大量二次相沉淀,且鐵素體、奧氏體分布不均。

圖4 試樣500 倍的金相照片

2.4 腐蝕分析

熱溶攪拌槽的槽體、盤管、攪拌軸、槳葉、噴頭等使用的是2205 雙相不銹鋼材料。 該材料的鉻、鉬的含量都很高, 因此具有較好的抗點腐蝕和均勻腐蝕的能力。在交貨狀態下觀測,其顯微組織具有約50%的鐵素體和約50%的奧氏體雙相組織, 足以保證其具有較高的抗應力腐蝕破裂的能力; 而且機械強度也很高,20 ℃下的屈服強度達542 MPa,100 ℃下的屈服強度達360 MPa。

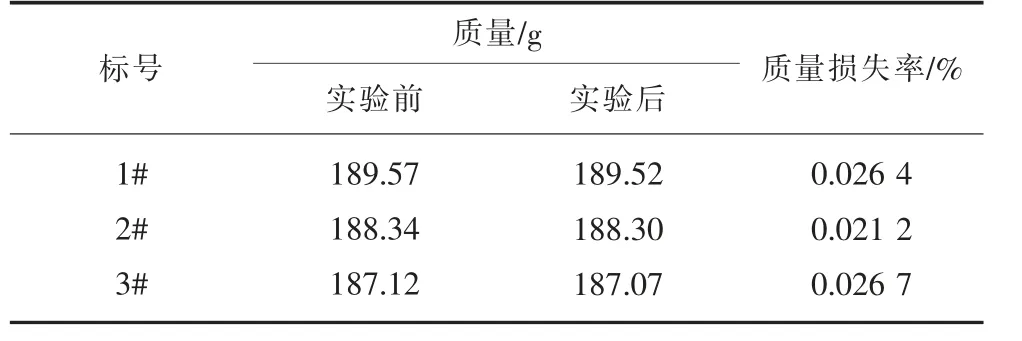

制作規格為50 mm×50 mm×10 mm 的2205 掛片,放入現場熱溶槽中進行3×24 h 試驗,具體試驗數據見表1。

表1 2205 材料浸泡試驗

經過試驗可知,此材質耐腐蝕、耐磨蝕的特性能夠適應熱溶槽的工況。

2.5 制作工藝分析

從圖3 中不難看出, 絕大部分裂紋處于環形集箱上的焊接影響區, 這說明雙相不銹鋼焊接的主要問題不在焊縫,而在熱影響區(HAZ)。 分析認為,這是由于在焊接熱循環作用下, 熱影響區處于快冷非平衡態,冷卻后會保留下更多的鐵素體,從而增加了材料的腐蝕傾向和發生氫脆的可能性。 在雙相不銹鋼的等溫時效和不恰當的熱處理過程中會有眾多二次相的沉淀析出(如碳化物、Cr2N、CrN、σ 相、二次奧氏體等[1])。 其中,最有害的析出相是σ 相,這就要求在進行熱處理和熱成形時,應避開形成σ 相的溫度區間,盡量提高溫度,固溶后采用水冷的方法快速冷卻[2]。

由于豎向豎管之間距離只有33.5 mm, 且環形管是通過冷彎成形。 2205 的屈服強度較高,環形管冷彎成形的過程可能會引起材料塑性變形。 此環管的直徑較大,補償量大,彎曲應該沿著軋制垂直方向進行,變形完成后須進行淬火軟化處理。

腐蝕疲勞的斷口由三部分組成,即疲勞源、疲勞裂紋擴展區和瞬時斷裂區, 在裂紋擴展區往往覆蓋有腐蝕產物,瞬時斷裂區則與一般疲勞斷口相同。從圖3 中可以看出,裂紋是由疲勞源開始擴展,且其表面覆蓋有氯化鹽晶體。在這種高溫氯化物溶液中,不可避免地會產生應力腐蝕, 兩者疊加則加劇了鋼管的開裂。

3 改造措施

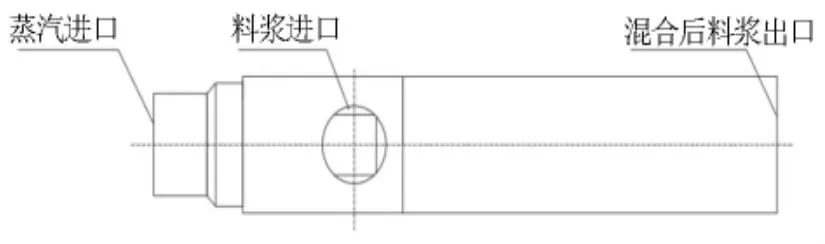

3.1 設計新型蒸汽噴嘴

經過上述分析認為, 原有盤管加熱方式及盤管結構并不適合此工況, 因此該公司設計了一種新型蒸汽噴嘴來代替盤管加熱,其結構見圖5。

圖5 新型蒸汽噴嘴結構

將該噴嘴置于一、二號熱溶槽進行試驗,取得了明顯效果:1)使用蒸汽噴嘴后每生產1 t 氯化鉀的蒸汽用量由試車時的2.2 t 降至1.6 t, 產生直接經濟價值138 元/t,降低成本1 380 萬元/a。2)提前在噴嘴內將蒸汽和物料混合并且噴射均勻,故對攪拌葉片的影響極小,基本杜絕了葉片脫落現象,避免了熱溶槽振動大的現象出現。 3)由于去除了槽內加熱盤管,物料的循環性有較大的提高,蒸汽與物料混合效果較好。蒸汽用量減少,還使進入熱溶槽的蒸汽量和冷凝水同步減少,上清液基本可以達到飽和狀態,極大地提高了質量和產量。4)采用新型蒸汽噴頭后,管路較短,避免了前期加熱環管普遍出現的裂紋現象。5)針對泡沫和蒸汽外溢現象,在槽蓋處增加帶有冷卻系統的填料密封裝置, 從根本上解決了設備腐蝕問題,改善了作業環境。

3.2 改進熱溶攪拌軸及槳葉

3.2.1 攪拌軸的改進

攪拌裝置運行時, 攪拌軸主要承受扭矩及彎矩的疊加力。 而軸的強度及剛度在受力相同的情況下是與其抗彎截面模量W 有關的。 實心圓、空心管的模量計算公式[3]分別見式(1)、式(2)。

式中:D 為外徑,mm;d 為內徑,mm;α=d/D。

經現場核實: 原攪拌軸采用的實心軸直徑D=?175 mm,此次采用的無縫鋼管規格為?219 mm×18 mm。代入式(1)、式(2)得:W實心圓=525 888 mm3;W空心軸=528 187 mm3。

按2205 材質密度ρ=7 800 kg/m3計算, 每米質量為:m實心圓=187.52 kg/m;m空心軸=88.61 kg/m。 很明顯,改造后的攪拌軸質量降低了52.7%,且改造至今未發生斷裂現象。

撓度計算公式見式(3):

式中:fA為撓度,mm;P 為軸端徑向力,N;l 為力臂,mm;E 為彈性模量,N/mm2;I 為慣性矩,mm4,I=W×0.5D。

將I 代入撓度計算公式可知,fA與D4成反比,即在受力、力臂相同、相同材料情況下,攪拌軸外徑越大,其撓度越小,運行時擺動量也就越小。

攪拌軸的設計除了強度、剛度的計算,還需校核攪拌裝置的臨界轉速。 攪拌軸在旋轉時會產生周期變化的離心力,這個力的變化頻率與轉速成正比。當離心力引起的振動頻率和攪拌軸的固有頻率一致時,發生的振動頻率最大,即共振。 這時所對應的轉速叫臨界轉速。 臨界轉速又分一階臨界轉速和二階臨界轉速。當工作轉速小于一階臨界轉速時,攪拌軸按剛性軸設計, 當工作轉速介于一階臨界轉速與二階臨界轉速之間時,攪拌軸按柔性軸設計。為避免攪拌軸斷裂和槽體振動,必須計算臨界轉速值,并需符合相關規定。 攪拌槳、攪拌軸制作完畢后,還需對攪拌器、攪拌軸和攪拌器組合分別做靜、動平衡試驗。這樣能有效降低攪拌槽的振動頻率, 延長攪拌軸的使用壽命。臨界轉速、平衡試驗均須符合化工行業推薦標準《機械攪拌設備》(HG/T 20569—2013)相關規定[4]。

3.2.2 葉輪的改進

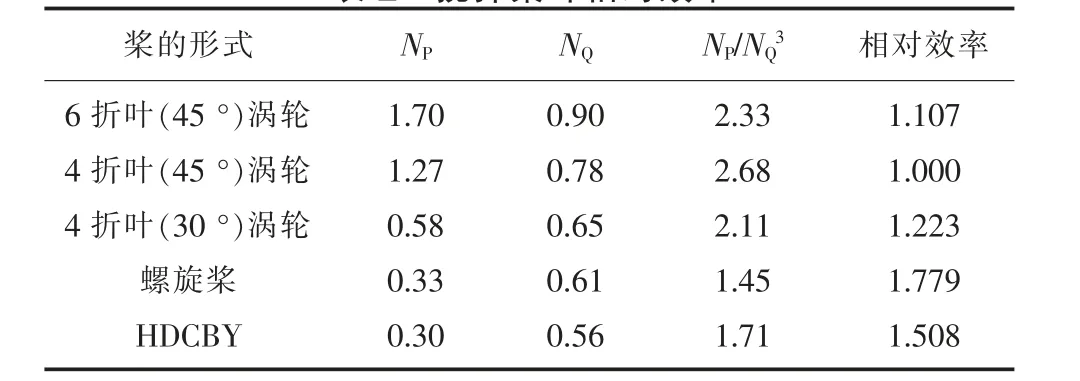

葉輪是攪拌裝置關鍵部件, 它的作用是給槽中物料提供循環動力。此次改造,槳葉形式選擇為變截面、變傾角、圓弧、流量型HDCBY 槳。 此槳葉采用專用模具一次性成型, 確保每一個機翼型剖面均能圓滑過渡。螺旋面結構設計使流體以軸向流動為主,循環動力大,能廣泛適用于固液懸浮、混合、溶解、傳質、反應等工作狀態。 其工作面積大,從而增強了軸向循環流動, 能使槽底部沉積的料漿有效地懸浮起來, 因此此槳葉在固液懸浮場合適用性更強。 在槳徑、槽徑比和流量均相同的條件下,與傳統的斜葉槳相比,此槳葉能節約能耗近45%,具有超強的泵送能力。 攪拌功率及單位時間排量計算公式分別見式(4)、式(5)。

式中:P 為攪拌功率,W;Q 為攪拌單位時間排量,m3/s;Np為功率準數;ρ 為混合物料密度,kg/m3;v 為攪拌轉速,r/s;D 為攪拌直徑,m;NQ為攪拌槳排量準數[5]。

綜合式(4)、式(5)可知,在相同槳徑和相同流量下,軸功率P 與Np/NQ3成正比,這個比值可作為攪拌槳效率的判據。 常用的幾種流量型攪拌槳Np/NQ3見表2, 對于同樣的攪拌效果,Np/NQ3越小功耗越低。其中螺旋槳的Np/NQ3值也較小, 但此槳形式只適用于小型槽體,越大耗材越多,越不經濟。

表2 攪拌槳葉相對效率

在功率不變的條件下, 采用HDCBY 槳可以獲得更高的循環流量,鹽渣能得到更充分的溶解,在更低的電機頻率下,可達到同等的循環流量,從而達到節約能耗的目的。

3.3 結晶器底攪拌改造

結晶槽原攪拌由萊寧公司設計制造, 其密封形式采用填料密封,密封材料為聚四氟乙烯盤根。由于物料靜壓、攪拌運行的擺動、磨損、填料徑向補償量小,使其無法實現持續密封,漏液嚴重。 滲漏液會對支撐結構產生腐蝕,嚴重影響設備安全、車間作業環境。 因此,該廠根據結晶鹽特性,決定改為采用雙端面機械密封。為防止結晶顆粒沉降堵塞,引起密封環磨損,在常規底攪拌機封的基礎上進行了結構優化。此結構機械密封還可以在線更換, 不需排凈料漿就可實現。 經過改造,密封處不再有漏液現象,且機械密封的使用壽命遠遠大于1 年, 有效節省了設備維護時間及成本。

4 結語

通過使用蒸汽噴嘴代替原有盤管結構, 改用無縫鋼管作攪拌軸,采用HDCBY 節能型槳葉,底攪拌密封改機械密封等一系列改造, 三元公司熱溶車間在達產、節能、提質、增效上有很大地提升,大幅降低了運行成本及后期維護成本,提升了產能、質量。 該廠2018 年生產氯化鉀成品155 kt,2019 年生產氯化鉀成品180.66 kt, 創造了歷史最高產量;2020 年生產氯化鉀成品174.48 kt, 產品平均品位在90%以上,其中品位為98%的氯化鉀產品有30.18 kt。