基于AMESim的渦槳發動機燃油調節系統改進仿真

劉培培 ,馬 靜

(1.中國船舶集團有限公司第705研究所,西安 710077;2.西北工業大學動力與能源學院,西安 710129)

0 引言

燃油調節系統的性能和可靠性決定了整個航空發動機控制系統乃至發動機整體的性能與可靠性[1-3]。對于燃油調節系統的設計與改進,傳統方法主要通過知識和經驗試制真實的零組件,構成動態系統,然后通過試驗研究結構參數對系統動態特性的影響。采用這種方法進行參數調整改進試驗要花費大量的人力、物力和時間。隨著計算機仿真技術的發展,在設計、改進中使用計算機對系統的動態特性進行仿真試驗成為可能。通過仿真研究系統的各種工況,確認設計、改進效果,可使得液壓組件、系統的缺陷在物理成型前就得到彌補,從而有效降低經濟與時間成本[4]。液壓系統通常存在非線性因素,采用傳遞函數法等線性方法對其動態特性進行分析具有一定的局限性;近年來,功率鍵合圖法[5-6]越來越多地應用到液壓系統仿真研究中。鍵合圖是用圖形方式來描述系統中各元件間的相互關系,能夠反映元件間的負載效應及系統中功率流動情況,還可以表示出與系統動態特性有關的信息,是建立動力學系統數學模型既簡單又簡明的辦法[7-8]。IMAGINE 公司基于功率鍵合圖方法開發的AMESim 軟件被廣泛應用于液壓系統仿真研究中。

Bernardini[9]將AMESim 應用于A380 客機前起落架伸縮系統的研發,模型仿真結果與試驗結果匹配好,可以指導該液壓系統的設計開發,提高了研發效率;Maia 等[10]基于AMESim 開發了飛機液壓剎車系統模型,用于預測系統故障;張釗[11]提出了基于AMESim實現航空發動機燃油系統機、電、液一體化仿真方案;王彬等[12]將AMESim 用于加力燃油計量裝置建模研究,通過仿真分析了其穩態和動態特性;陳新中等[13]基于AMESim 建立燃油調節系統模型,通過仿真對比故障現象,可排除大部分疑似的故障原因,減小試驗量,節省排故成本;楊元禎等[14]基于AMESim 建立燃油調節裝置模型,基于MATLAB 設計界面,搭建了燃油調節裝置可視化虛擬仿真平臺;柳海波等[15]基于AMESim 搭建了商用航空發動機燃油分配模型,通過試驗數據對比證實模型仿真與燃油分配實際工作狀態一致。上述研究表明將AMESim 應用于航空發動機燃油調節系統仿真是可行的。

本文根據功率鍵合圖法建模的需求對核心部件工作機理和受力情況進行分析,在此基礎上應用AMESim 建立該型渦槳發動機燃油調節系統模型,進而通過仿真研究探索提高系統供油量的改進方案。

1 燃油調節系統簡介

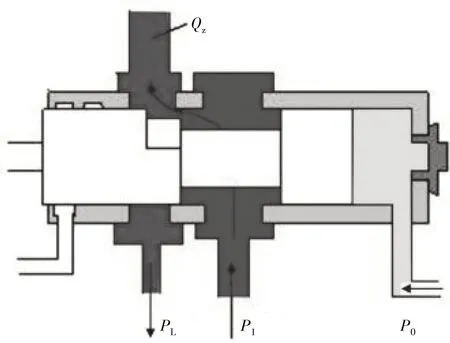

某型渦槳發動機機械液壓控制系統采用閉式恒轉速,開式等功率的復合調節。由螺槳調速器實現恒轉速調節,燃油調節系統實現開式等功率調節。燃油調節系統原理如圖1所示。

圖1 燃油調節系統原理

從圖中可見,燃油調節系統通過感知進入發動機的氣流參數、發動機轉速反饋、油門桿角度,自動實現對油門開關開度的綜合調整,使得進入渦槳發動機的供油量滿足其在全飛行包線和各種工作狀態下的需求。

2 子系統分析與建模

2.1 供油執行子系統

供油執行子系統保證向發動機提供各狀態下的燃油需求,由齒輪泵、單向活門、燃油濾、剩油回油活門、壓差活門、油門開關等組件構成,供油執行子系統工作原理如圖2 所示,輸入量中的油門開關轉動量和油門開關平動量為與另外2個子系統之間的接口。

圖2 供油執行子系統工作原理

為了建立子系統的模型,首先對其中各組件的工作原理進行分析,以核心組件油門開關、剩油回油活門為例。

2.1.1 油門開關

油門開關結構原理如圖3 所示。油門開關在襯筒內運動,輸入信號作用于拉桿,而拉桿又通過軸向移動和徑向轉動來改變節流開關開度大小,以此來實現對供油量的控制,流量為

圖3 油門開關結構原理

式中:Cx為流量系數;a為油門開關的徑向位移;xx為油門開關的軸向線性位移;Ax為油門開關油窗面積;ρ為燃油密度;p1-pL為限流口前后壓差。

油門開關受力情況分析如下。

徑向受力方程為Tg-Tr=Gθ,其中Tg為節流開關的輸入力矩;Tr為節流開關的消耗力矩;G為負載系數;θ為節流開關軸向轉角。

軸向受力方程為pzA1=p0A2,其中pz、p1分別為A1油門開關左腔與右腔油壓;A1、A2分別為油門開關左腔與右腔油壓的有效面積。

基于流量分析和受力分析,在AMESim 平臺建立油門開關模型,如圖4所示。

圖4 油門開關模型

2.1.2 剩油回油活門

剩油回油活門相當于液壓系統中的溢流閥,溢流閥是常用的壓力控制閥。其特點是根據閥芯受力平衡的原理,利用受控液流的壓力對閥芯的作用力與其它作用力(主要是彈簧力)的平衡條件,來調節閥的開口量以改變液阻的大小,從而達到控制液流壓力的作用。剩油回油活門結構原理如圖5所示。

圖5 剩油回油活門結構原理

剩油回油活門通過回油保證等壓差活門前的油壓保持不變,回油流量為

式中:Cb為流量系數;Ab為閥口面積;x1為活門位移;d為活門直徑;ps、p0分別為活門前后油壓。

剩油回油活門受力平衡情況為

式中:pL0為剩油回油活門右腔油壓;A1為活門截面積;k1為彈簧彈性系數;x1為彈簧壓縮量。

基于流量分析和受力分析,在AMESim 平臺建立剩油回油活門模型如圖6所示。

圖6 剩油回油活門模型

在對各組件分析建模的基礎上,建立了供油執行子系統模型,如圖7所示。

圖7 供油執行子系統模型

2.2 指令控制子系統

指令控制子系統由液壓延遲器、控制軸以及搖臂、杠桿等機構組成。其工作原理為根據油門桿角度控制油門開關的轉動量以改變供油量,指令控制子系統工作原理如圖8所示。

圖8 指令控制子系統工作原理

指令控制子系統組件較為簡單,限于篇幅,略去分析過程。在AMESim 平臺建立指令控制子系統模型如圖9所示。

圖9 指令控制子系統模型

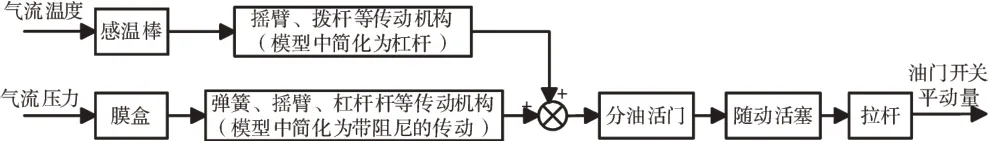

2.3 飛行修正子系統

飛行修正子系統由感溫棒、膜盒、搖臂、撥桿、分油活門、隨動活塞、拉桿等組成。其工作原理為通過感受代表飛行條件的發動機進氣總壓p*1和總溫T*1,自動調整油門開關的平動量,修正供油量,飛行修正子系統工作原理如圖10所示。

圖10 飛行修正子系統工作原理

在AMESim 平臺建立飛行修正子系統模型如圖11所示。

圖11 飛行修正子系統模型

3 系統模型驗證與改進

3.1 系統模型綜合與仿真驗證

以3 個子系統模型為基礎,考慮子系統之間的關聯和相互作用,綜合建立了該型燃油調節系統模型,如圖12所示。

圖12 某型渦槳發動機燃油調節系統模型

該模型在發動機進氣總壓為101325 Pa,總溫為275 K 的條件下,針對對應油門桿角度從0°上升到100°的變化情況進行了仿真,供油量隨油門桿角度變化如圖13所示。

圖13 供油量隨油門桿角度變化

供油量隨油門桿角度變化試驗數據與仿真結果對比見表1。

表1 供油量隨油門桿角度變化試驗數據與仿真結果對比

表中,α為油門桿角度;G1為試驗實測供油量值;G2為模型仿真得到的供油量。從表中可見,模型仿真得到的供油量與試驗實測值一致性較好,誤差絕對值不超過2%。在其它發動機進氣狀態下的仿真驗證有類似的結果,限于篇幅,不再贅述。

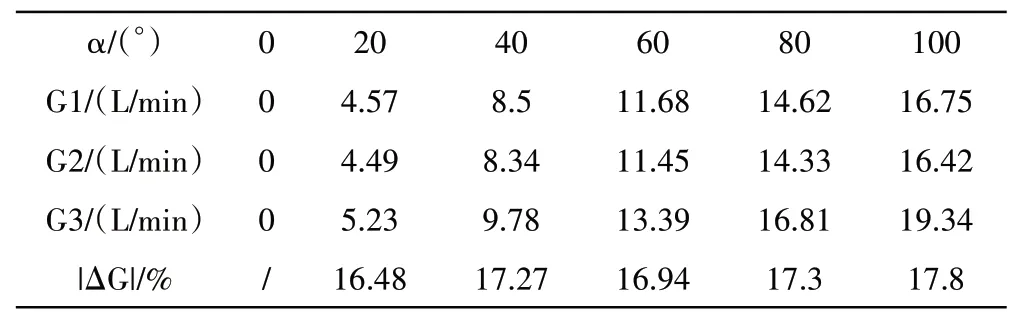

3.2 系統改進方案仿真

該型燃油調節系統在實際使用中存在供油量低于發動機實際需求供油量的問題,按照改進要求,供油量應提高17.5%。由以上分析可知,供油量受到指令控制子系統和飛行修正子系統的共同調節作用,所以直接修改供油執行子系統是首選的改進途徑。

根據式(1)可知,可以通過修改油門開關前后壓差Δp或其油窗面積Ax來提高供油量。根據工程經驗,如果修改油門開關前后壓差Δp,會使得系統的壓力分布發生改變,可能產生較大的影響,增加改進工作的復雜程度。基于此,采用修改油門開關油窗面積Ax的改進方案研究。

首先,為了驗證系統能否保持正常工作,仿真研究了油窗面積調整對等壓差活門前后壓差的影響。在發動機進氣總壓為101325 Pa,總溫為275 K,油門桿角度為100°的條件下,逐步調整油窗面積為原面積的0.7~1.6 倍,油窗面積修改對等壓差活門壓差的影響如圖14所示。

從圖中可見,修改油窗面積之后等壓差活門前后壓差變化很小,基本保持原有數值。在其它狀態下也有類似的結果。從而可知,采用修改油窗面積的改進方案對系統壓力分布影響小,是工作量較小的簡單方案。

通過調整所建立的模型中油門開關油窗面積進行仿真試驗可得將油窗面積調整為其原面積的1.1765 倍是1 個可行的改進方案,面積的增加通過將油窗形狀由矩形修改為直角梯形實現,梯形的底平行于油門開關,梯形直腰位于平動量調整側,斜腰由原矩形邊繞頂點向外擴充而來。修改后,對于相同飛行條件下指令控制子系統同樣的油門桿角度增量,供油量增量與原有情況相比成比例增大;同時,飛行修正子系統對燃油流量的調整量不受影響,即飛行條件變化帶來的供油量調整量保持不變。

在發動機進氣總壓為101325 Pa,總溫為275 K的條件下,在AMESim 模型中修改油窗面積為原來的1.1765倍,改進前后的供油量隨油門桿角度變化情況如圖15所示。

圖15 油窗改進前后供油量隨油門桿角度的變化

改進前后供油量隨油門桿角度變化的仿真結果見表2。表中,G1為試驗實測供油量值;G2為改進前模型仿真得到的供油量;G3為修改后模型仿真得到的供油量;ΔG由(G3-G2)/G2計算得出,為系統改進前后仿真得出的供油量增加的百分比。從表中可見,系統改進后的供油量增加了16.48%~17.8%,基本滿足實際需求的17.5%供油增加量。

表2 改進前后供油量隨油門桿角度變化仿真結果

4 結論

(1)基于功率鍵合圖法的AMESim 軟件平臺仿真分析與試驗實測情況符合較好,用于燃油調節系統改進可節省時間和經濟成本;

(2)通過仿真分析給出了增大油窗面積的改進方案,可用于指導改進件實體試制,需要注意的是,采用改進方案擴大油門開關的油窗面積后需要重新校核油門開關的結構強度。