摩擦型螺栓連接沖擊載荷傳遞特性試驗

丁振東 ,趙振華 ,羅 剛 ,張峰旗 ,陳 偉

(1.南京航空航天大學能源與動力學院,2.工信部航空發動機熱環境與熱結構重點實驗室:南京 210016)

0 引言

在對螺栓連接進行抗剪設計時,通常分為承壓型和摩擦型2 類。前者允許被連接件間發生相對滑移,依靠摩擦力以及螺栓桿和孔壁間的相互作用傳遞載荷;后者的螺栓桿和孔壁始終保持間隙,依靠結合面間的摩擦力傳遞載荷,具有剛度大、整體性好和可靠性高等特點,廣泛應用于航空發動機結構中[1-3]。航空發動機在工作中可能遭遇硬物撞擊(如金屬外物、飛脫的葉片)和軟物撞擊(如鳥、冰撞擊)等極端情況,沖擊載荷在極短的時間內通過螺栓連接結構傳遞,使結合面出現松動、滑移等現象,在接觸、摩擦和預緊力等非線性因素的耦合作用下,發動機機匣、鼓筒等結構的動力學響應呈現出復雜的非線性特征[4-5],給發動機的結構性能監測和連接部件的抗沖擊設計帶來較大的困難。因此,研究摩擦型螺栓連接結構的沖擊載荷傳遞特性具有重要的實際意義。

Zhao 等[6-8]采用錘擊試驗的方法研究螺栓連接結構的剛度特性和能量耗散,但錘擊試驗激勵能量較小,不能反映沖擊載荷下連接結構的接觸非線性特征;Vingsbo等[9]的研究表明,在外激勵作用下,連接結構的接觸可以分為粘附、微滑移和滑移3 種狀態,存在摩擦滯后的現象;Bograd 等[10]采用幅值較小的正弦激勵獲得了螺栓連接結構的遲滯回線,并根據遲滯回線計算損耗因子和切向接觸剛度;Li等[11]利用螺栓連接結構的微動測試設備獲得了接觸剛度和摩擦系數隨螺栓預緊力以及外激勵幅值的變化規律;Guo[12]的研究表明,當外激勵為作用時間較短、幅值較高的沖擊載荷時,螺栓連接結構的響應分為沖擊響應為主導的階段和振動響應階段,由于非連續界面的影響,響應的頻率比沖擊載荷的頻率低,而且較高的沖擊頻率會導致較大的阻尼比;Sanborn 等[13]測得了摩擦型螺栓連接在低速和高速沖擊下的載荷響應,確定了接觸面滑移所需的載荷大小,并分析了沖擊能量的耗散。以上研究沒有考慮預緊力和結合面表面情況的影響,有關螺栓連接結構在高能沖擊下載荷傳遞特性方面的研究還有待深入開展。

本文利用空氣炮裝置開展沖擊試驗,以獲得螺栓連接結構在金屬和冰沖擊下的載荷響應特征,研究螺栓擰緊力矩、結合面的表面粗糙度和沖擊能量對沖擊載荷傳遞的影響,并通過遲滯回線分析其沖擊剛度和能量耗散特性,揭示能量耗散與沖擊載荷傳遞的關系。

1 沖擊載荷傳遞試驗

1.1 試驗件

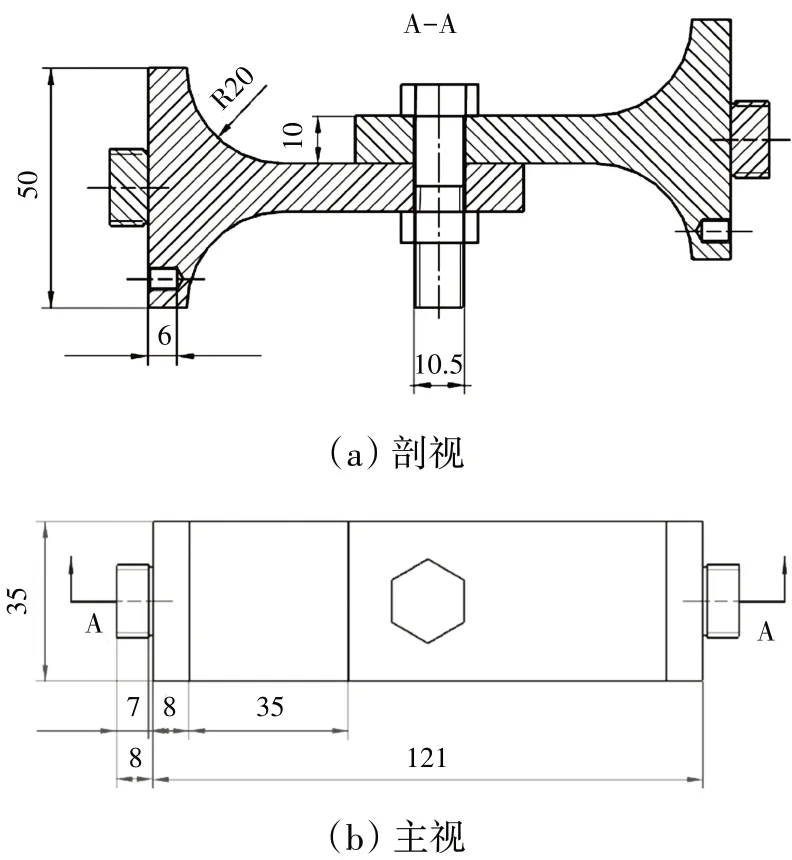

摩擦型螺栓連接試驗件的幾何尺寸如圖1 所示。被連接件的材料為45鋼,由1個規格為M10高強度螺栓壓緊,螺栓采用精裝配,孔徑為10.5 mm,略大于螺栓的公稱直徑。考慮到試驗環境和傳感器安裝要求,被連接件上有圓弧過渡防止應力集中,并加工有安裝螺紋。按照HB/Z 223.2-2003[14]要求,利用丙酮溶劑清除被連接件表面的油污,確定連接件沒有毛刺、損傷和銹蝕等缺陷。裝配時螺栓沿孔的軸線裝入,采用定力矩扳手轉動螺母施加擰緊力矩。擰緊過程分為2 步進行:先擰緊到指定力矩的70%,再擰緊到指定力矩。

圖1 摩擦型螺栓連接試驗件的幾何尺寸

1.2 試驗設備

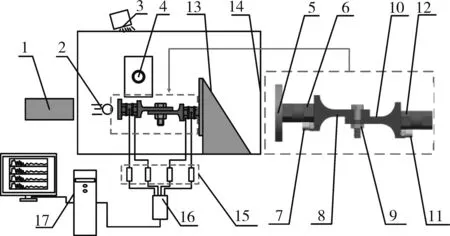

沖擊試驗臺設置如圖2 所示。試驗設備包括空氣炮裝置、高速攝影和補光系統、響應采集系統以及固定支撐和防護靶室。

圖2 沖擊試驗臺設置

通過控制空氣炮注氣壓力來加速彈丸,利用高速攝影儀測量彈丸的沖擊速度和觀察沖擊過程。為了對比分析不同形狀彈丸的沖擊特征,試驗分別采用了20 g 的TC4 合金圓柱彈、20 g 的鋼球以及8 g 的冰球,如圖3 所示。為保證試驗數據的一致性,試驗采用的冰球為同一批次,在-10 ℃的環境中用蒸餾水制備。

圖3 試驗彈丸

彈丸的沖擊載荷和響應分別通過沖擊板后端的動態力傳感器和安裝在固定支撐上的動態力傳感器測量;2 個加速度傳感器通過螺紋分別固定在被連接件前后2 個端面上,傳感器的型號和主要性能參數見表1,傳感器信號由DH5981 型多通道動態信號采集儀同步采集,采集頻率設置為100 kHz。

表1 傳感器的型號和主要性能參數

2 試驗結果及分析

2.1 沖擊試驗結果

螺栓連接試驗件受到沖擊時的典型載荷響應曲線如圖4 所示。由于載荷通過連接結構傳遞,因此響應載荷滯后于沖擊載荷。響應包括2 個階段,即沖擊響應為主導的階段(階段Ⅰ)和振動響應階段(階段Ⅱ)[12]。相比振動響應階段,沖擊響應階段持續時間短,峰值較大。載荷傳遞率定義[12]為

圖4 螺栓連接試驗件受到沖擊時的典型載荷響應曲線

式中:α為載荷傳遞率;Fimax為沖擊載荷峰值最大值;Fomax為響應載荷峰值最大值。

不同沖擊條件下的試驗結果見表2。

表2 不同沖擊條件下的試驗結果

2.2 硬物和軟物沖擊特征

鈦合金圓柱彈沖擊加載和卸載的過程及螺栓連接結構的載荷響應如圖5 所示,圓柱彈的沖擊能量為9.42 J,沖擊載荷波形雜亂且變化劇烈,峰值最大為21.59 kN,加載時間約為0.03 ms。沖擊響應主導階段僅有1 個明顯的峰值,說明在沖擊過程中螺栓桿與孔壁沒有發生碰撞,載荷僅靠連接結構結合面間的摩擦傳遞。載荷傳遞率α=0.34,說明沖擊載荷在傳遞過程中耗散了大量的沖擊能量。

圖5 鈦合金圓柱彈沖擊加載和卸載的過程及螺栓連接結構的載荷響應

為了觀察彈丸形狀對沖擊載荷傳遞的影響,采用了與圓柱彈質量相同的鋼球,以9.32 J 的動能沖擊螺栓連接結構,螺栓連接結構在鋼球沖擊下的載荷響應特征如圖6 所示。從圖中可見,沖擊載荷加載波形也存在多個峰值且變化劇烈,但峰值最大值較圓柱彈小得多,為12.46 kN,載荷加載時間約為0.04 ms,較圓柱彈略長。沖擊載荷也靠結合面間的摩擦傳遞,響應載荷峰值約為5.96 kN,載荷傳遞率α≈0.48,較圓柱彈的大。

圖6 螺栓連接結構在鋼球沖擊下的載荷響應特征

金屬硬物的直接碰撞不能忽略彈體本身結構變形帶來的影響。不同形狀彈丸施加的沖擊載荷分布如圖7 所示。圓柱彈與沖擊板的接觸施加的是均布的沖擊載荷;球形彈丸撞擊沖擊板時經歷了一段緩沖過程,形成的是非均布的沖擊載荷,沖擊能量在時間上的分布較圓柱彈的分散,因此沖擊載荷峰值較小,載荷傳遞率較大。

圖7 不同形狀彈丸的沖擊載荷分布

螺栓連接結構在冰球沖擊下的載荷響應特征如圖8 所示,冰球的沖擊能量為27.56 J。與金屬不同,冰球的沖擊過程伴隨著冰球的變形破碎。當接觸沖擊板后,冰球產生局部裂紋,沖擊載荷達到第1 個峰值;然后裂紋數量增多并向后擴展,冰球對沖擊板進行二次加載,沖擊載荷達到最大值,約為3.82 kN,此后冰球不能維持形態,完全破碎,對沖擊板的加載結束。整個過程持續了約0.12 ms。在沖擊響應主導階段,僅有1 個沖擊峰,說明沖擊過程中螺栓桿與孔壁沒有發生接觸,結合面間僅發生微滑移。此時α>1,是因為冰球發生了破碎,沖擊激勵水平較低,結合面的摩擦等非線性因素對載荷傳遞的影響較小。

圖8 螺栓連接結構在冰球沖擊下的載荷響應特征

2.3 螺栓連接結構沖擊載荷傳遞特性分析

由于冰球的沖擊不易引發螺栓與孔壁碰撞、宏觀滑移甚至斷裂等行為,因此本文選用冰球作為沖擊彈丸,研究摩擦型螺栓連接結構在不同沖擊條件下的載荷傳遞規律。

在航空發動機中,基于連接部位的抗疲勞設計和防止螺栓松動的考慮,一般要求螺栓的預應力達到材料屈服應力的50%~70%[15-16],但在發動機實際裝配和服役期間,螺栓經常會因為各種原因松動,造成連接結構的局部剛度和接觸狀態發生變化,從而影響載荷傳遞性能。載荷傳遞率隨擰緊力矩的變化曲線如圖9所示。從圖中可見,擰緊力矩T減小,同樣的沖擊能量下,載荷傳遞率α越小。

圖9 載荷傳遞率隨擰緊力矩的變化曲線

在冰球沖擊過程中,結合面僅發生微觀滑移,此時載荷和位移響應具有明顯的遲滯特性。通過測量載荷響應和結合面間的相對位移可以得到遲滯回線。考慮到固定支撐的剛度、載荷和位移響應的時間匹配、傳感器的直流偏移和環境噪聲等因素均會對遲滯曲線的準確性帶來較大誤差。本文采取了增加固定支撐的厚度、同步采集載荷和位移響應等措施,連接結構結合面間的相對位移由加速度信號在頻域內二次積分后疊加獲得,選取的加速度信號頻帶為5~12000 Hz,以避免直流偏移和環境噪聲信號引入的偏差[17]。

不同擰緊力矩下的遲滯回線如圖10 所示。從圖中可見,隨著擰緊力矩的減小,遲滯回線趨于飽滿和光滑,螺栓連接處的非線性增強。在冰球的沖擊下,螺栓結合面間殘余相對位移Δx小于100 μm,并且隨T的減小而增大,滑移耗散的能量增加。當T>30 N·m時,Δx<20 μm,連接結構近似線性系統,因此α>1。

圖10 不同擰緊力矩下的遲滯回線

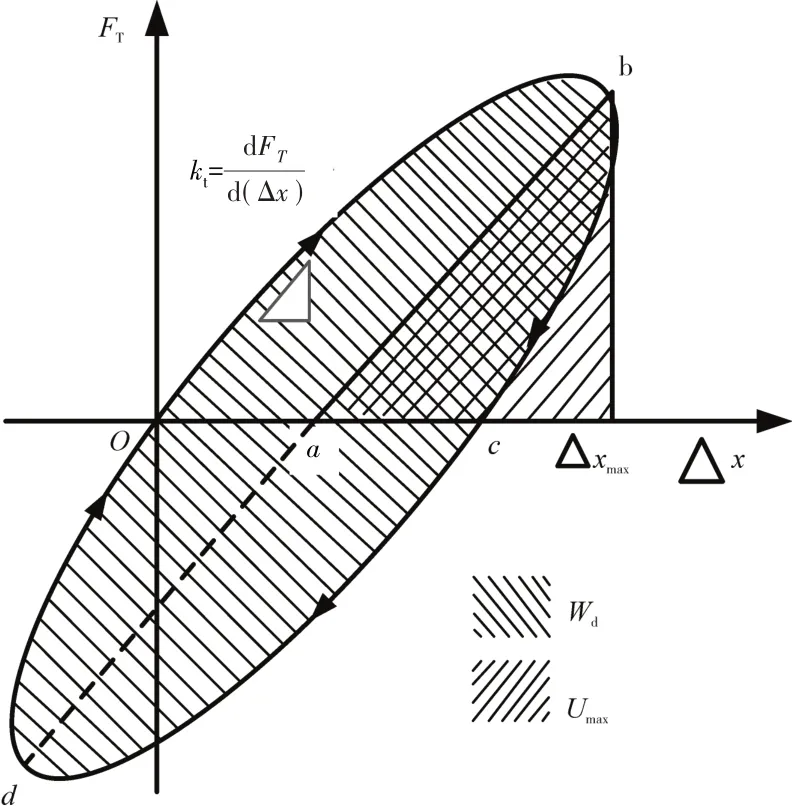

通過遲滯回線可以求解結合面的沖擊剛度和損耗因子[10,18],如圖11 所示,遲滯回線加載階段的斜率即為沖擊剛度

圖11 沖擊剛度與損耗因子求解

另外,遲滯回線的包絡面積就是1 個振動周期耗散的能量Wd,三角形abΔxmax的面積為最大勢能Umax,損耗因子與Wd和Umax的關系見式(3),即

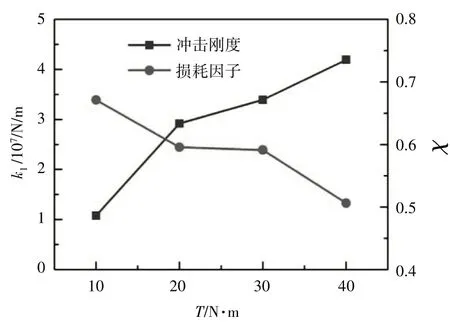

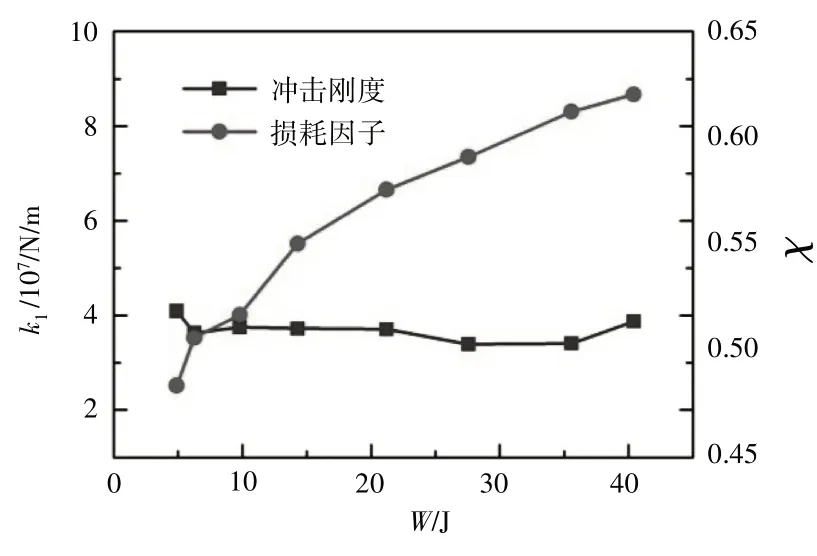

沖擊剛度kt體現了結合面抵抗沖擊變形的能力,損耗因子χ綜合考慮了能量的耗散與轉化。沖擊剛度和損耗因子隨擰緊力矩的變化曲線如圖12 所示。從圖中可見,kt隨擰緊力矩的增大而增大,χ隨擰緊力矩的增大而減小。這是由于加大擰緊力矩會使結合面上實際接觸面積增大,從而導致連接部位的剛性增強,結合面的微觀滑移減小,降低了連接結構能量耗散對沖擊載荷傳遞的影響。

圖12 沖擊剛度和損耗因子隨擰緊力矩的變化曲線

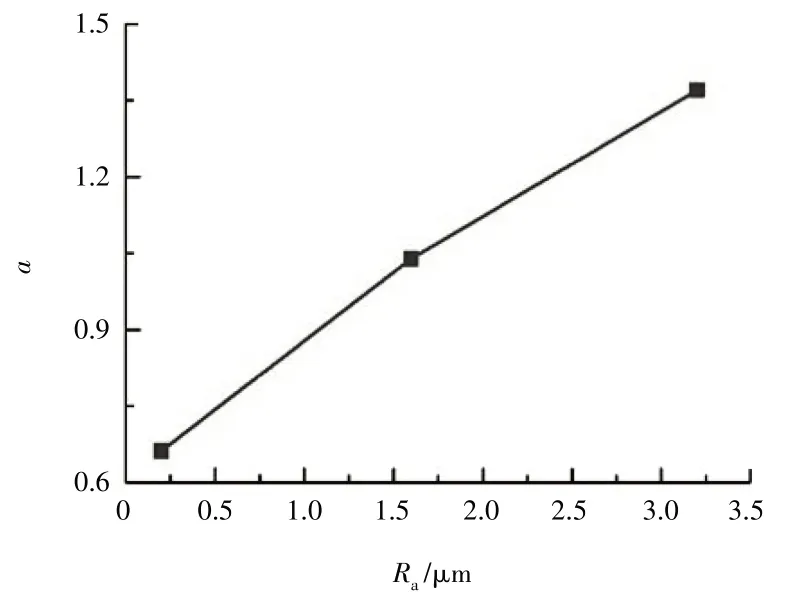

由于能量的耗散主要來源于結合面間的摩擦滑移,因此沖擊載荷的傳遞受到結合面表面情況的影響[19]。機加工表面形貌具有不同尺度特征疊加的特點,宏觀尺度上的表面形貌包括形狀誤差和表面波紋度,微觀尺度上的表面形貌參數常用表面粗糙度來表示。實際上,一系列高低不平的微凸體分布在粗糙表面上,微凸體之間的接觸滑移是連接阻尼的重要來源。載荷傳遞率隨結合面粗糙度的變化曲線如圖13所示。從圖中可見,α隨結合面粗糙度Ra的增大而增大。不同粗糙度下的遲滯曲線如圖14 所示。從圖中可見,結合面粗糙度為0.2 μm 時,遲滯曲線形狀較為扁平,說明結合面較光滑,容易發生摩擦滑移,結構的非線性較大,因此載荷傳遞率α<1。

圖13 載荷傳遞率隨結合面粗糙度的變化曲線

圖14 不同結合面粗糙度下的遲滯回線

根據式(2)、(3)計算出kt和χ,沖擊剛度和損耗因子隨結合面粗糙度的變化曲線如圖15 所示。從圖中可見,結合面粗糙度越大,kt越大,χ越小。說明結合面表面粗糙度較大時抵抗沖擊變形的能力越強,摩擦耗散的能量比例越小,導致了載荷傳遞率α的增大。

圖15 沖擊剛度和損耗因子隨結合面粗糙度的變化曲線

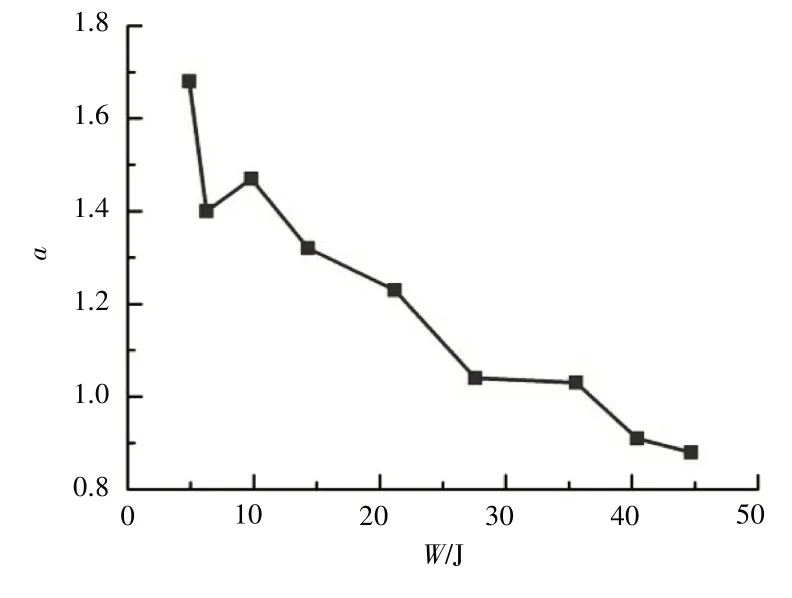

載荷傳遞率隨冰球沖擊能量的變化曲線如圖16所示。從圖中可見,冰球沖擊能量越大,α越小。沖擊剛度和損耗因子隨沖擊能量的變化曲線如圖17 所示。從圖中可見,當沖擊能量小于45 J 時,沖擊剛度基本不發生變化,這是由于沖擊的能量較小,結合面間的微滑移對結合面剛性的影響較小。隨著沖擊能量的增加,χ 增大,說明結合面微滑移耗散的能量增加,結合部的非線性增強,導致了α的減小。

圖16 載荷傳遞率隨冰球沖擊能量的變化曲線

圖17 沖擊剛度和損耗因子隨沖擊能量的變化曲線

對不同沖擊條件下螺栓連接結構的損耗因子χ與載荷傳遞率α 進行線性擬合,結果如圖18 所示。從圖中可見,擬合相關系數大于0.92,χ與α呈良好的線性關系。由載荷傳遞率的變化趨勢可知,χ增大,α減小,并且當χ<0.59 時,結合面處的摩擦耗散將使載荷傳遞率α<1,螺栓連接結構起到沖擊隔振的作用。

圖18 載荷傳遞率與損耗因子的相關關系

3 結論

(1)金屬彈體撞擊摩擦型螺栓連接結構的載荷波形雜亂且變化劇烈,螺栓連接的摩擦滑移導致的能量耗散使載荷傳遞率小于1,并且鋼球撞擊的載荷傳遞率較同質量的圓柱彈的大;冰球撞擊的載荷波形變化平緩,結合面的摩擦等非線性因素對載荷傳遞的影響較金屬彈體沖擊的情況小;

(2)加大擰緊力矩、增大結合面粗糙度會導致沖擊剛度增大,沖擊剛度基本不受外激勵影響;

(3)減小擰緊力矩、結合面越光滑、加大冰球沖擊能量會使載荷傳遞下降;

(4)載荷傳遞率和損耗因子呈線性關系,當損耗因子小于0.59時,結合面處的摩擦耗散將使載荷傳遞率小于1。

本文研究了摩擦型螺栓連接結構的沖擊載荷傳遞特性,試驗方法和結果對于進一步研究沖擊載荷在航空發動機部件間的傳遞機理及外傳載荷的大小和形式具有一定的參考作用,有助于機匣、鼓筒和安裝節等含螺栓連接部件的抗沖擊設計,對提高發動機的可靠性具有重要的實際意義。