轉子支承不對中故障建模與機理分析

陳 果 ,楊默晗 ,李倫緒 ,趙紫豪

(1.南京航空航天大學通用航空與飛行學院,江蘇溧陽 213300;2.中國航發湖南動力機械研究所,湖南株洲 412002;3.南京航空航天大學民航學院,南京 210016)

0 引言

轉子支承不對中故障的建模方法可以分為3 類:1 是根據考慮不對中因素的幾何關系和受力分析所給出聯軸器環節的力和力矩激勵公式;2 是根據直接建立考慮具有不對中特征的聯軸器環節在內的轉子系統動力學方程;3 是將聯軸器環節視為包含平動和轉動運動的6 自由度節點所組成的單元、組集到轉子系統中進行基于有限元的不對中動力學分析。

第1 類方法最具有代表性的研究工作有:Gib?bons[1]在前人研究基礎上,推導了平行不對中套齒聯軸器和柔性聯軸器的附加力和力矩的計算公式;Sekhar 等[2]在Gibbons 的基礎上推導了偏角不對中力計算公式,與前者合稱為Gibbons-Sekhar 公式;Xu等[3]根據Hooke鉸(萬向節聯軸器)的力學分析導出了驅動軸和被動軸存在傾角時所引起的不對中力矩;Lee 等[4]在Gibbons 和Xu 研究基礎上,建立不對中轉子系統時將深溝球軸承非線性剛度特性納入其中,給出了聯軸器不對中的力分解公式,提出聯軸器組合不對中引起的附加力、力矩包括2 部分,一部分是由傳遞的扭矩引起的,另一部分是由聯軸器本身的變形引起的。國內韓捷[5]、李明等[6]描述了不對中齒式聯軸器的內齒任一節點的運動軌跡,也給出了根據齒式聯軸器不對中的運動幾何關系所導出的平行不對中和角度不對中的作用力和力矩;趙廣等[7]推導了花鍵聯軸器不對中嚙合力模型,研究了不對中嚙合力對轉子-花鍵聯軸器系統動力學特性的影響規律。第2類方法的研究工作有:Al-Hussain 等[8]利用運動學分析和Lagrange 方程建立了帶有剛性聯軸器平行不對中的兩跨Jeffcott 轉子系統的無量綱動力學方程,分析了橫向和扭轉振動,數值仿真結果表示在瞬態條件下假如系統中僅有平行不對中,那么系統的固有頻率將會被激發,在穩態條件下1 倍頻振動信號出現在彎曲和扭轉2 個維度,這意味著平行不對中是彎扭振動的激勵源;Al-Hussain[9]還利用轉動剛度假設建立了柔性聯軸器彎扭耦合模型,進而分析了角度不對中量和聯軸器剛度不同時的2 跨轉子系統的穩定性;張振波等[10]利用Lagrange 能量法建立了適應航空發動機柔性轉子系統在不同心和不平衡激勵作用下的動力學模型,揭示了轉子振動響應中非線性振動特征的產生機理和影響因素。第3 類方法的典型研究成果有Sekhar 等[11]利用具有變形位移、傾斜角、剪力、彎矩等自由度的8 自由度梁單元對聯軸器進行建模,分析了具有平行和角度不對中的轉子系統的動力學問題;Patel等[12]通過有限元建模和試驗剛度識別,建立了彎曲-軸向-扭轉自由度的聯軸器平行和角度不對中的剛度矩陣,研究了亞臨界轉速下的轉子穩態響應。

本文在聯軸器剛度等效(包括徑向剛度和角向剛度等效)的基礎上,建立統一的轉子支承不對中故障動力學模型,并將故障模型導入轉子-支承耦合動力學模型進行仿真分析,通過故障仿真結果解釋實際不對中故障所出現的各種特征及規律。

1 轉子支承不對中故障統一模型

1.1 聯軸器等效模型

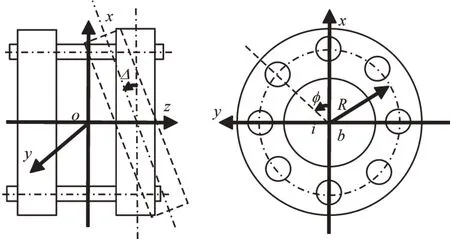

為了對各種形式的聯軸器[13,14]進行轉子支承不對中下的故障激勵分析,需要建立聯軸器等效模型,如圖1所示。假設左右2個半聯軸器用N個連接對連接而成,連接對的作用力均分布在以R為半徑的圓周上。設每個連接對的徑向剛度和軸向剛度分別為kr和ka,其中徑向剛度定義為在垂直于連接對軸線方向產生單位位移所需要施加的作用力;軸向剛度定義為在沿連接對軸線方向產生單位位移所需要施加的作用力。

圖1 聯軸器等效模型

(1)總體徑向剛度與等效聯軸器連接對徑向剛度的關系。

從圖1 中可見,設左右2 個半聯軸器在x軸方向產生相對位移Δ,則2 個半聯軸器之間在x方向的相對作用力為

設?i為第i個連接對的角位置,即

則第i個連接對的徑向變形量為

第i個連接對的徑向力及其在x方向的分力為

所有連接對在x方向的合力為

由于FTr= FTrx,根據式(1)和式(6)可得聯軸器的整體等效徑向剛度為

(2)總體軸向剛度與等效聯軸器連接對軸向剛度的關系。

聯軸器的整體等效徑向剛度kTa為

(3)總體角向剛度與等效聯軸器連接對軸向剛度的關系。

若要使得右半聯軸器在xoz平面內產生1 個轉角a,則需要施加繞y軸的力矩,可按如下步驟分析

第i個連接對的角位置為

每個連接對的軸向力為

每個連接對軸向力產生的繞y軸的力矩為

所有連接對產生的繞y軸的力矩為

可得聯軸器整體等效角向剛度為

由此可見,假設等效聯軸器的模型參數包括連接對的數目N、作用半徑Rb、徑向剛度kr和軸向剛度ka。則可以采用試驗或仿真的方式獲取聯軸器的等效模型。其步驟為

(1)對聯軸器進行試驗或仿真,獲取聯軸器總體徑向剛度kTr和角向剛度kTθ;

(2)測量聯軸器的連接對數目及其作用半徑Rb;

(3)根據式(7)求出單個連接對的徑向剛度為

根據式(13)求出單個連接對的軸向剛度為

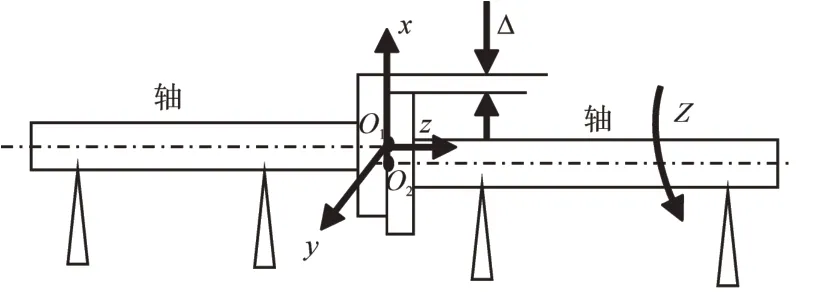

1.2 平行不對中

設左、右2 個半聯軸器有N對相互連接的點對,每對連接點的徑向剛度kr。設轉軸產生平行不對中,其不對中量為Δ,如圖2所示。圖中表示左、右半聯軸器在x 方向產生平行不對中,其中,左邊比右邊低。在實際情況中,存在如下3種不確定情況:

圖2 平行不對中

(1)連接對周向位置的不均勻性。2 個半聯軸器上不同時刻等效連接點的相對位置如圖3(a)所示,對左半聯軸器,從右向左看,在t時刻,設第i個連接點與x軸的夾角為?i(t),如式(16)所示,式中?0為不對中的方向,?0= 0 為x方向的不對中,其中,左低右高;?0= π 為x方向的不對中,其中,左高右低;?0=π/2 為y方向的不對中,其中,左低右高;?0= 3π/2 為y方向的不對中,其中,左高右低;依次類推。

圖3 2個半聯軸器上不同時刻等效連接點的相對位置

實際中各連接對的周向位置往往不能保證絕對均勻,假設角向位置離散角度為kr,kr為-1到1之間均勻分布的隨機數,kr,則考慮各連接對角向位置不均勻后的連接對角向位置為

(2)連接對連接剛度的差異性。實際等效聯軸器的各連接對剛度不可能完全相同,由于裝配和制造因素會存在較小差異。在仿真分析中,為了模擬各連接對的剛度所存在的較小差異,假設根據式(14)計算得到連接對的連接對平均徑向連接剛度kr,假設剛度離散系數為D= 0.1,ri為-1~1 之間均勻分布的隨機數,i= 1,2,…,N,則考慮各連接對連接剛度差異性后的連接剛度值為

(3)連接對連接剛度的非線性。實際等效聯軸器的各連接對的徑向剛度均具有一定非線性,往往存在硬彈簧的非線性特性。在仿真分析中,為了模擬各連接對的徑向剛度存在的硬彈簧特性,假設根據式(14)計算得到連接對的徑向剛度kr,設第i個連接對在t時刻的相對位移為Δx,非線性因子為a,則非線性彈性力為

在考慮以上3 種不確定因素后,計算平行不對中所引發的不對中激勵。

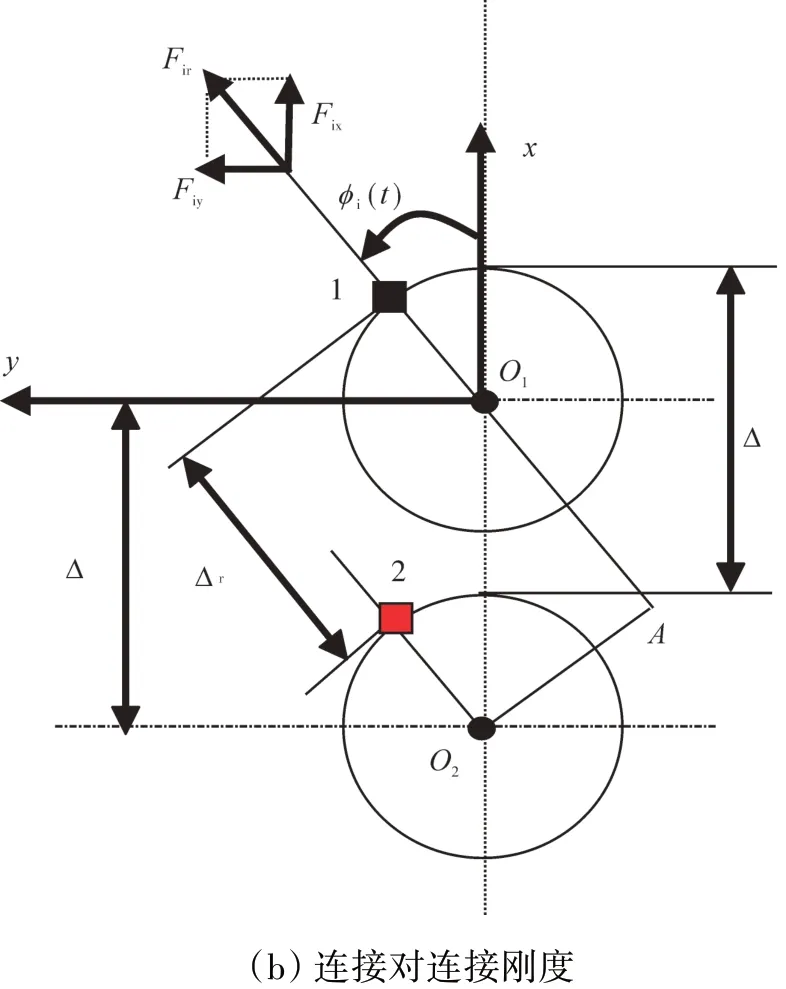

從圖3(b)中可見,在不同時刻,2 個半聯軸器的第i個等效連接點之間的徑向距離隨著轉子的不同轉動角位置?i(t)而發生變化。設t時刻,連接彈簧上的2個點1 和點2,分別作用于半聯軸器1 和2,其周向角位置為?i(t),則彈簧的徑向變形為

因此,第i個連接彈簧的徑向力在x和y方向的分力為

在t時刻,作用于左半聯軸器的力分別為

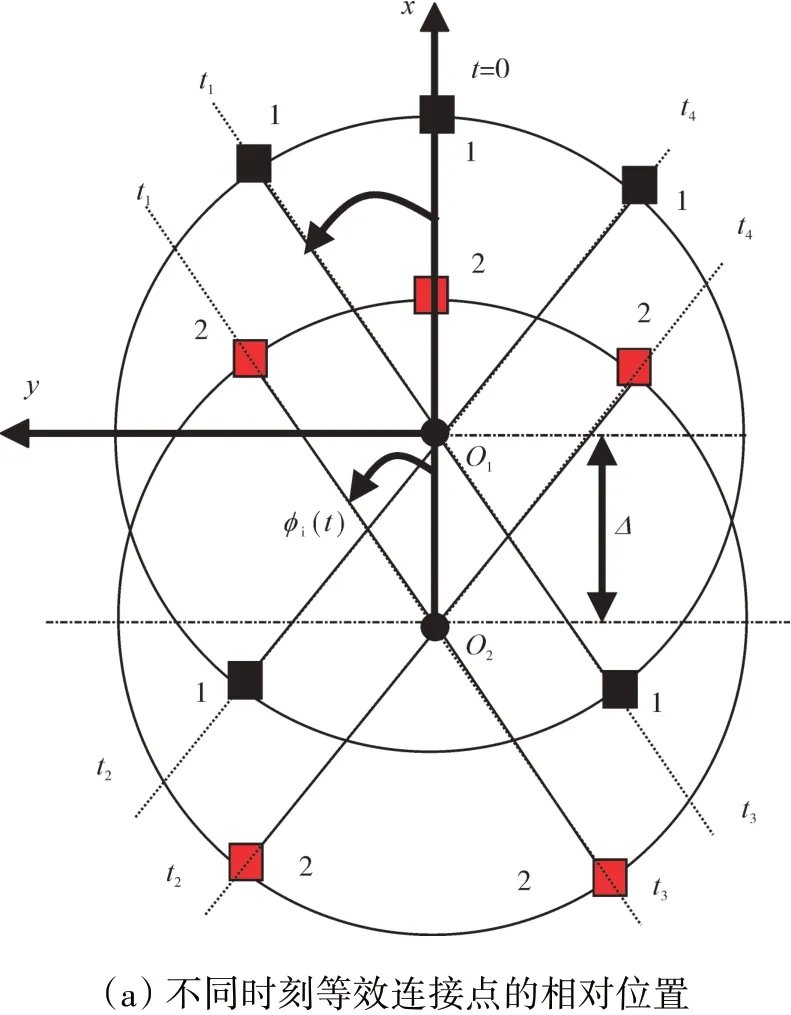

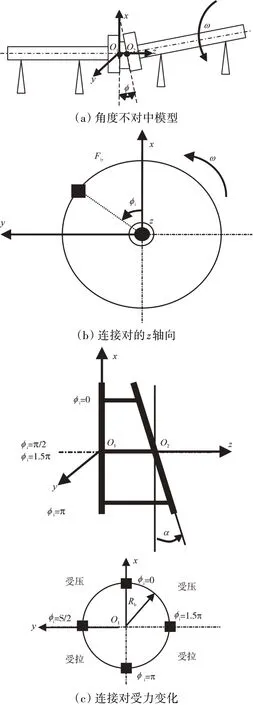

1.3 角度不對中

設2 個半聯軸器由螺栓或套齒等柔性或剛性聯軸器連接,聯軸器的由N對連接點對連接而成,每對連接的軸向剛度為ka,作用半徑為Rb。轉子角度不對中模型如圖4(a)所示,沿z 軸從右向左觀察,如圖4(b)所示。

圖4 角度不對中

同上一節所述連接對存在3 種不確定情況,類似地,得出以下結論:

(1)考慮各連接對角向位置差異性后的連接對角向位置為

式中:?0為不對中的方向,?0=0°和?0=180°為xoz平面的角度不對中,如圖4(a)所示即為?0=0°的情形;?0=90°和?0=270°為yoz方向的不對中;依次類推,?0為其他角度時將代表在其他平面的角度不對中。

(2)考慮各連接對連接剛度差異性后的連接對連接軸向剛度值為

(3)考慮連接對軸向連接剛度的非線性,可得非線性彈性力為

同理,在考慮上述不確定性因素影響后,計算角度不對中所引發的不對中激勵。

顯然,在聯軸器連接前,轉軸1、2 已經存在角向不對中,設在t=0 時刻,轉子1、2 的角向不對中為繞y軸正向,不對中角度為a。

2 個半聯軸器上不同時刻第i對連接點的相對位置如圖4(c)所示。從圖4(c)中可見,在不同時刻,2個半聯軸器的等效連接點之間的軸向距離隨著轉子的不同轉動角位置而發生變化。

設在t=0時刻,轉子1、2的角度不對中為繞y軸正向a,設第i對連接點在t=0時刻時在x軸正上方,設轉軸角速度為ω。顯然,隨著轉軸的旋轉,當旋轉角度?i(t)=0時連接對受壓;當?i(t)=π/2和?i(t)=3π/2時連接對不受力;當?i(t)=π 時,連接對受拉。由此可見,該連接對隨轉軸旋轉1 周時,第i對連接點從受壓變為不受力,再變為受拉,再變為不受力,再變為受壓,循環往復。顯然第i對連接點的變形量與不對中角度和旋轉角度均相關,即

該第i對連接點在t時刻的軸向力為

繞x軸的力矩為

繞y軸的力矩為

則在t時刻,作用于左半聯軸器的力分別為

由此可見,角度不對中將產生軸向附加力和繞徑向x軸和徑向y軸的附加力矩。顯然,作用于右半聯軸器的作用力為其反作用力和力矩。

2 轉子支承不對中故障仿真分析及機理

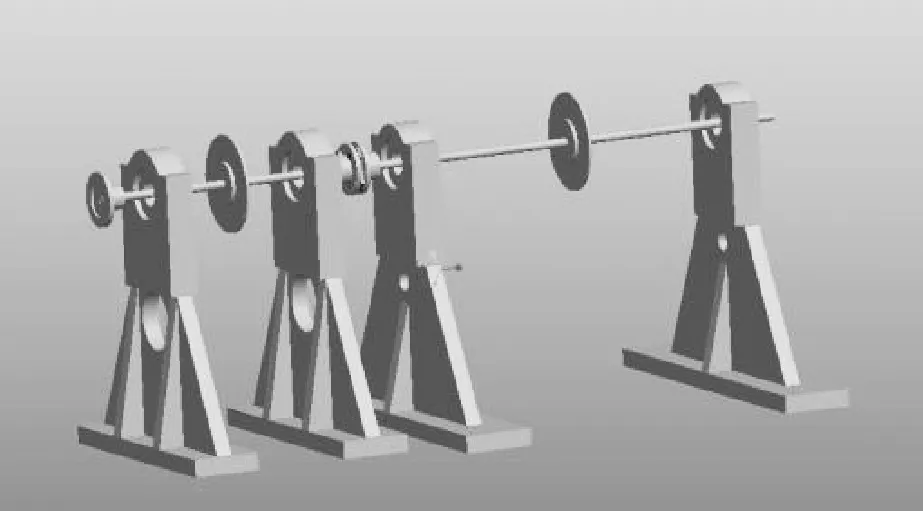

2.1 含膜片聯軸器的轉子試驗器簡介

為了通過仿真分析研究轉子支承平行不對中和角度不對中的故障機理,利用1 個含膜片聯軸器的轉子試驗器進行仿真分析,含膜片聯軸器的轉子試驗器如圖5所示。該轉子試驗器主要包括短軸、長軸、2個轉盤、聯軸器、法蘭盤、軸承座等。膜片聯軸器3 維模型如圖6所示。

圖5 含膜片聯軸器的轉子試驗器

圖6 膜片聯軸器3維模型

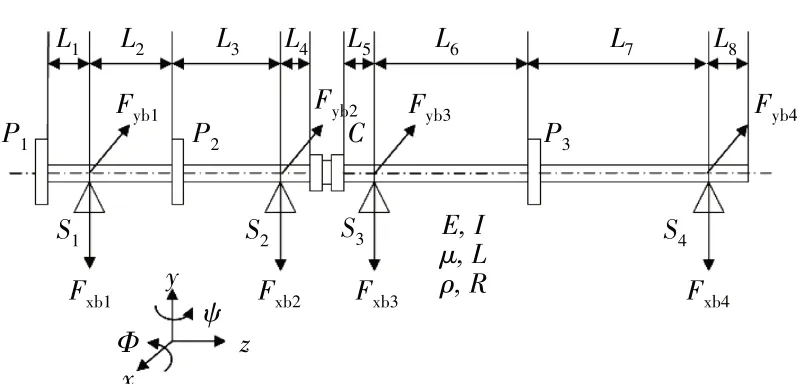

2.2 含膜片聯軸器的轉子試驗器動力學模型

含膜片聯軸器的轉子試驗器動力學模型如圖7所示。在含膜片聯軸器的轉子試驗器中,具有1 個膜片聯軸器連接2 段軸,1段短軸和1 段長軸。短軸上有法蘭盤P1、轉盤P2。長軸上有轉盤P3;試驗器具有4 個支承S1、S2、S3、S4。其中,S1、S2支承在短軸上,S3、S4支承在長軸上。各部分在轉軸上的位置分別為L1、L2、L3、L4、L5、L6、L7、L8。

圖7 含膜片聯軸器的轉子試驗器動力學模型

2.3 含膜片聯軸器的轉子試驗器動力學模型參數

利用文獻[15]的轉子-支承耦合動力學建模和仿真分析方法,仿真分析含膜片聯軸器的轉子試驗器不對中故障振動響應。

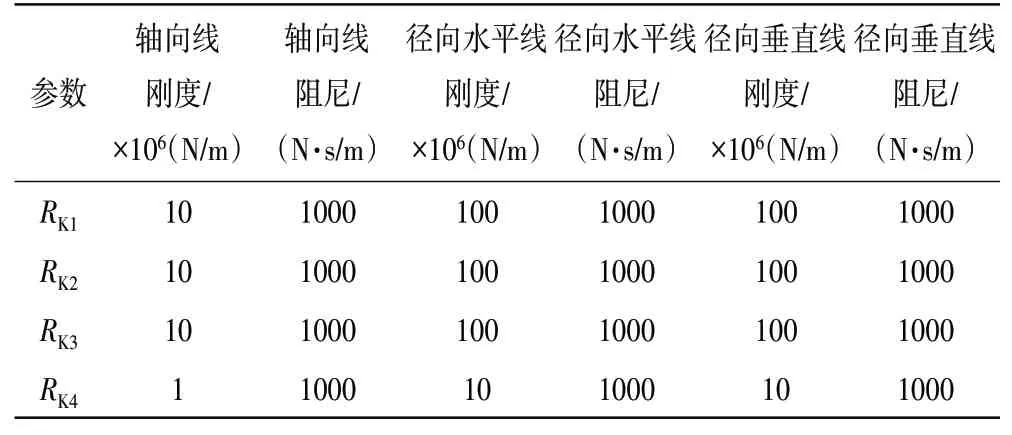

建立了短軸、長軸、聯軸器模型,其中短軸共有8個單元,長軸共有12 個單元,短軸的1、5 節點分別存在法蘭盤、轉盤1,短軸的3、7節點存在支承,長軸的7節點存在轉盤2,長軸的3、11 節點存在支承。轉子-基礎支承剛度參數分別見表1。轉子-基礎支承剛度參數見表2。

表1 轉子-基礎支承剛度參數

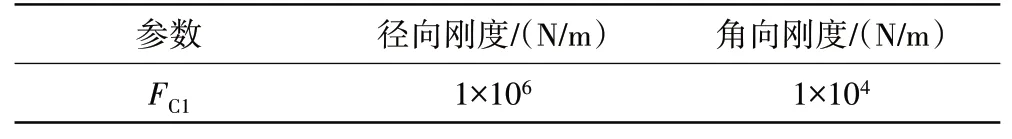

表2 聯軸器剛度參數

2.4 不對中故障仿真分析

根據表2 中的聯軸器總體徑向剛度和角向剛度,根據膜片聯軸器的特征,設定連接對數目N=4,連接對作用半徑Rb=50 mm。則可根據式(14)和式(15)得到連接對的徑向剛度kr和軸向剛度ka。

2.4.1 平行不對中仿真分析

2.4.1.1 等效聯軸器的理想情形

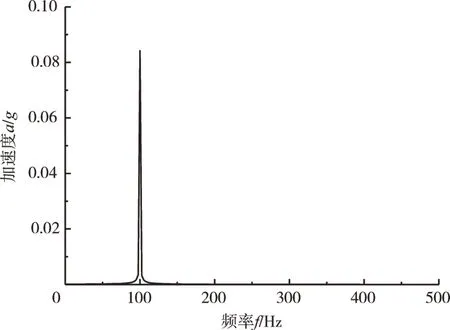

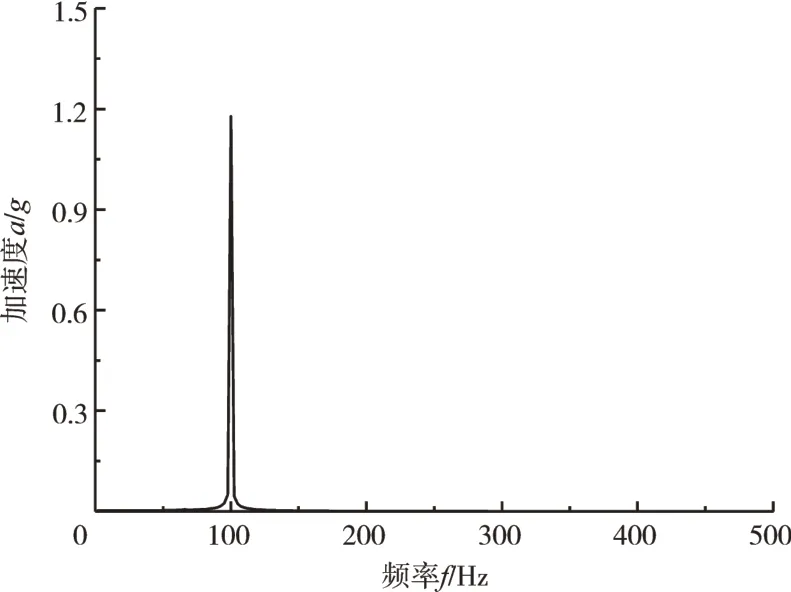

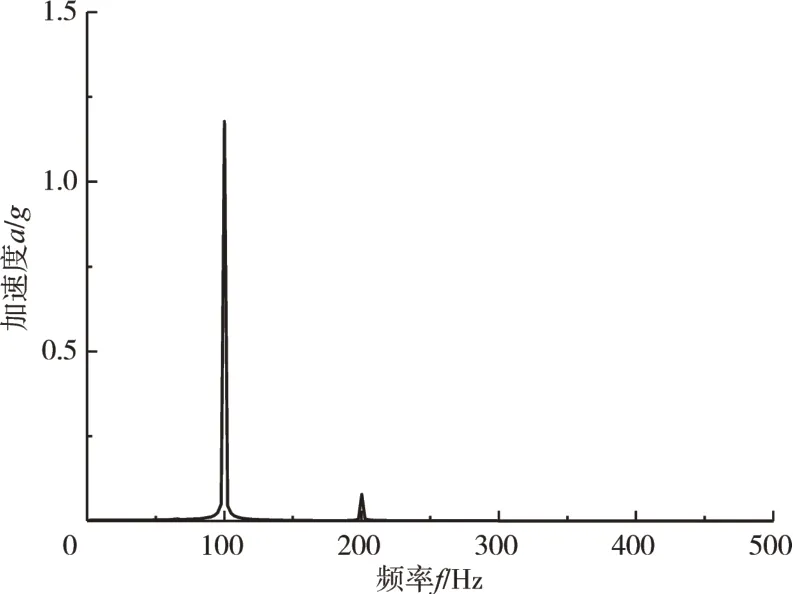

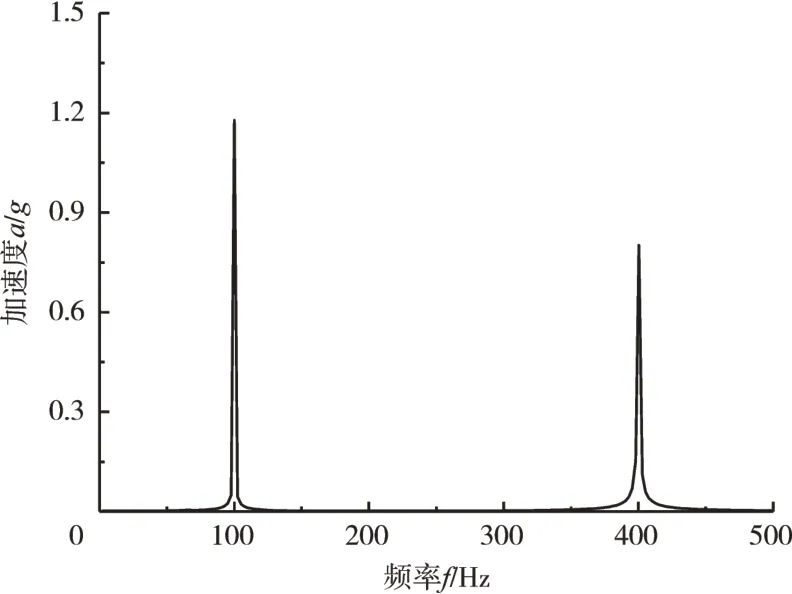

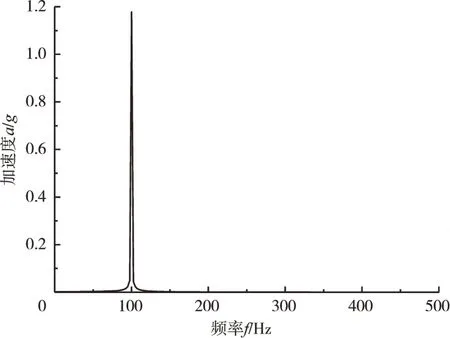

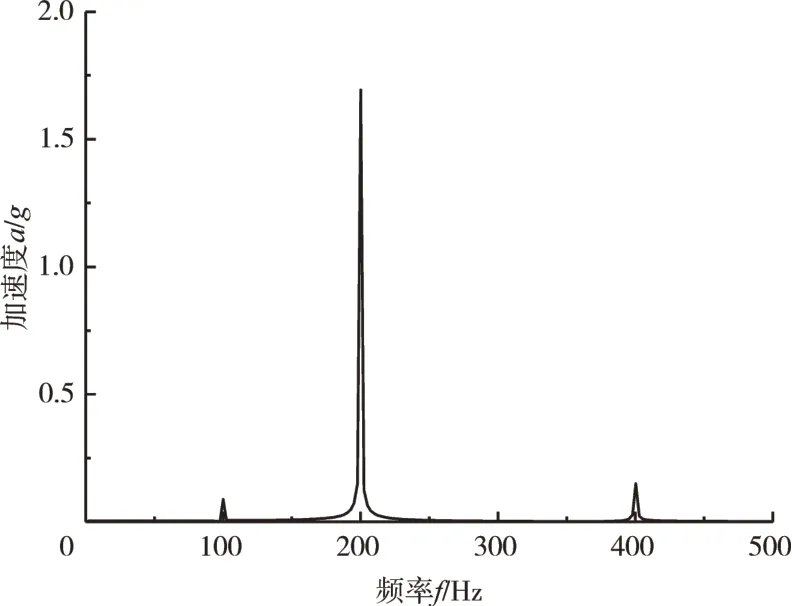

首先考慮理想的等效聯軸器情形,即,等效聯軸器的各連接對剛度相同、角向位置均勻分布、連接對剛度不存在非線性。在仿真分析中設置各轉盤的不平衡偏心距均為0.01 mm,平行不對中量設置為0.5 mm。轉速為6000 r/min。膜片聯軸器左端轉子節點頻譜如圖8所示,膜片聯軸器右端轉子節點頻譜如圖9所示。

圖8 膜片聯軸器左端轉子節點頻譜(理想)

圖9 膜片聯軸器右端轉子節點頻譜(理想)

從圖中可見,平行不對中并沒有出現2 倍頻現象。其原因在于,在平行不對中情況下,盡管每個聯軸器在x和y方向的分力均具有2 倍頻,但是由于多個連接對的2 倍頻作用力相互抵消,最終在合力中并不能產生2倍頻。

2.4.1.2 等效聯軸器的各連接對角向位置不均勻的情形

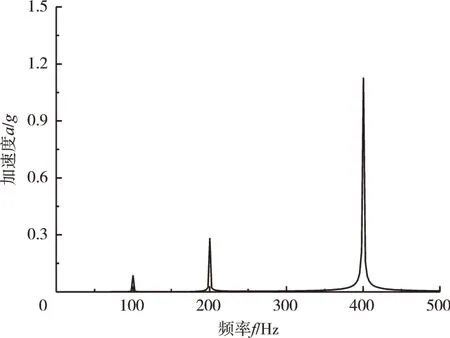

考慮等效聯軸器的各連接對角向位置存在分布不均勻的情形。該情形下,連接對的徑向剛度相同、且不存在非線性。在仿真分析中,假設角向位置離散角度ΔDeg為1°,ri為-1 到1 之間的均勻分布的隨機數,i=1,2,…,N,則根據式(16)可以計算考慮各連接對角向位置差異性后的連接對角向位置。

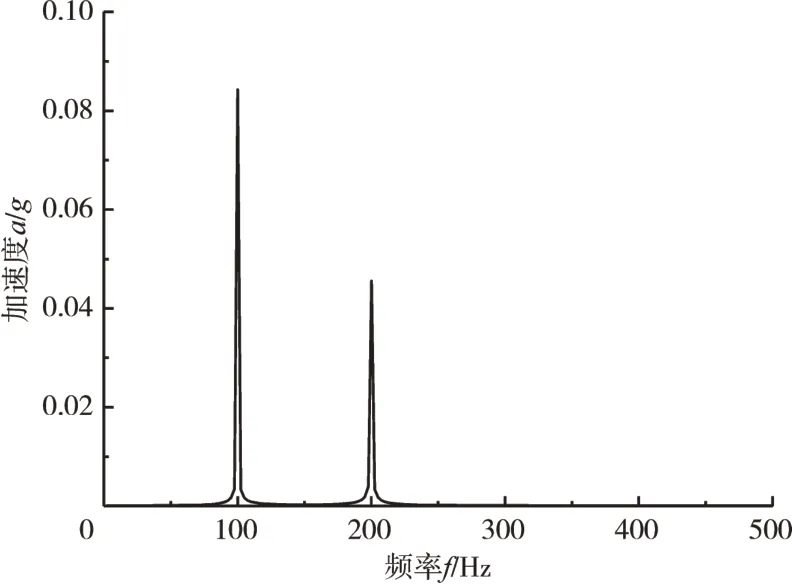

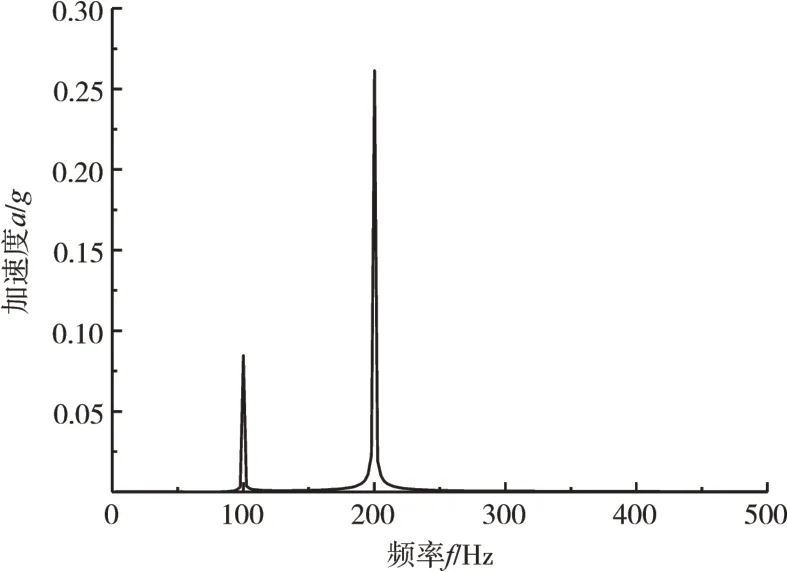

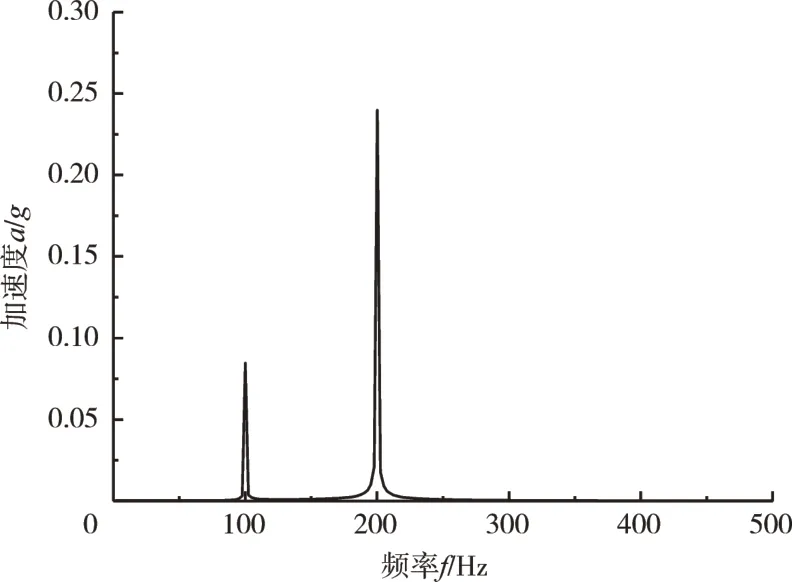

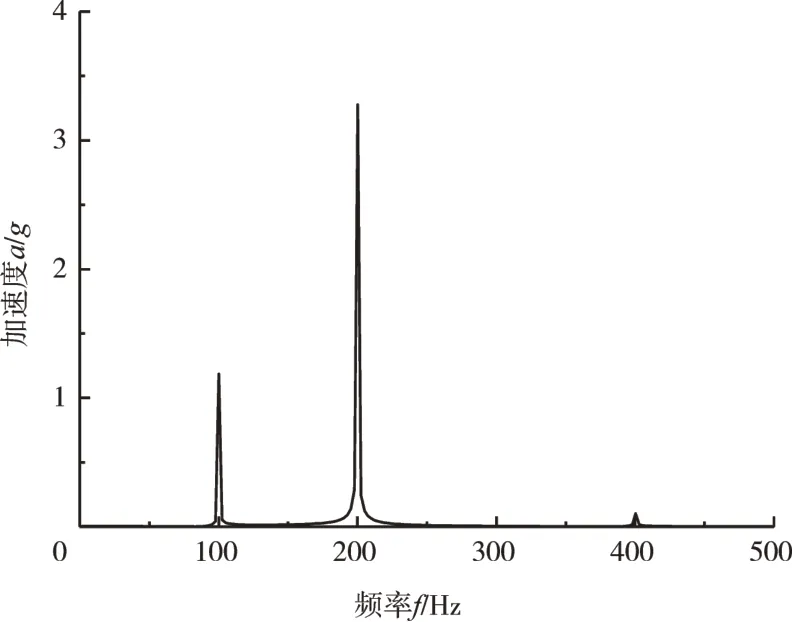

設置各轉盤的不平衡偏心距均為0.01 mm,平行不對中設置為0.5 mm。轉速為6000 r/min。膜片聯軸器左端轉子節點頻譜如圖10 所示,膜片聯軸器右端轉子節點頻譜如圖11所示。

圖10 膜片聯軸器左端轉子節點頻譜(角向位置不均勻)

圖11 膜片聯軸器右端轉子節點頻譜(角向位置不均勻)

從圖中可見,考慮各連接對軸向位置不均勻后,出現了較為明顯的2 倍頻特征。其原因在于,在平行不對中情況下,每個聯軸器在x和y方向的分力均具有2倍頻,理想情況下,多個連接對的2倍頻作用力會相互抵消,但是在連接對的角向位置出現不均勻分布時,則不能完全抵消,所以最終在合力中產生了2倍頻。

2.4.1.3 等效聯軸器的各連接對剛度存在差異性的情形

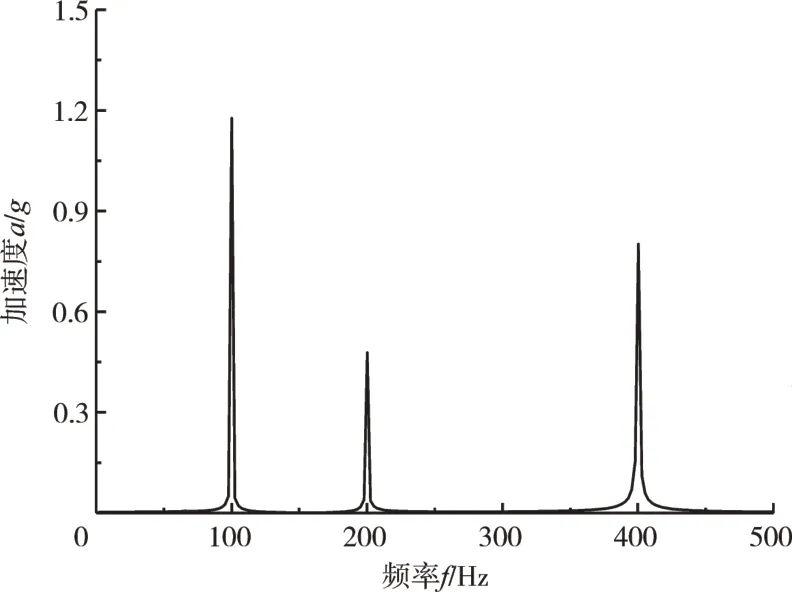

考慮等效聯軸器的各連接對剛度存在較小差異的情形。該情形下,連接對的角向位置均勻分布、連接對剛不不存在非線性。仿真計算中設定式(17)中的剛度離散系數D=0.1。

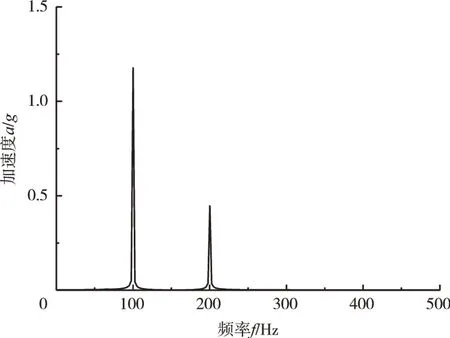

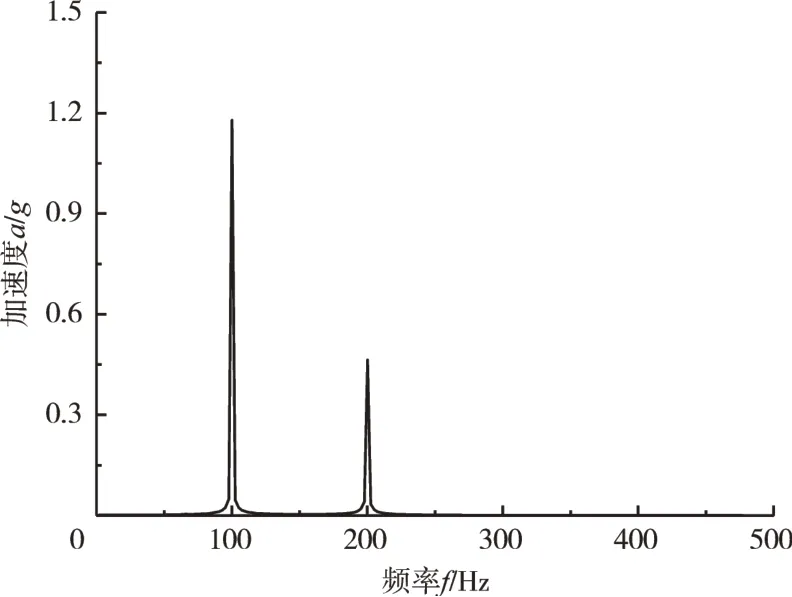

設置各轉盤的不平衡偏心距均為0.01 mm,平行不對中設置為0.5 mm。轉速為6000 r/min。膜片聯軸器左端轉子節點頻譜如圖12 所示,膜片聯軸器右端轉子節點頻譜如圖13所示。

圖12 膜片聯軸器左端轉子節點頻譜(剛度存在差異性)

圖13 膜片聯軸器右端轉子節點頻譜(剛度存在差異性)

從圖中可見,當考慮各連接對的剛度差異性的情況下,轉子振動加速度響應出現了明顯的2 倍頻特征。其原因在于,當各連接對徑向剛不存在差異時,在平行不對中情況下,多個連接對的2 倍頻作用力不能完全抵消,所以最終在合力中產生了2倍頻。

2.4.1.4 等效聯軸器的各連接對剛度非線性的情形

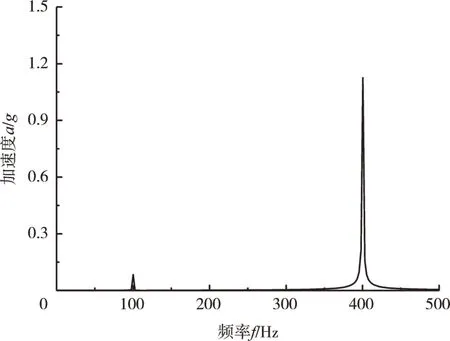

考慮等效聯軸器的各連接對的徑向剛度存在硬彈簧的非線性特性。該情形下,連接對的徑向剛度相同、不存在角向位置偏差。在仿真分析中,設置剛度的非線性因子a=1×1011,根據式(18)計算得到第i個連接對在t時刻的非線性彈性力。

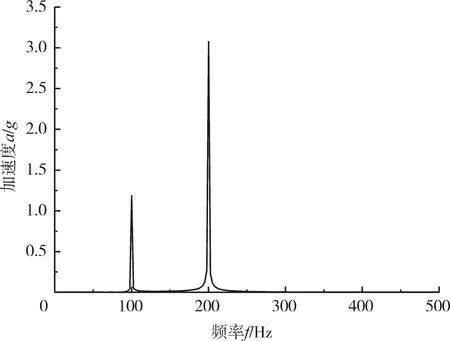

設置各轉盤的不平衡偏心距均為0.01 mm,平行不對中設置為0.5 mm。轉速為6000 r/min。膜片聯軸器左端轉子節點頻譜如圖14 所示,膜片聯軸器右端轉子節點頻譜如圖15所示。

圖14 膜片聯軸器左端轉子節點頻譜(剛度非線性)

圖15 膜片聯軸器右端轉子節點頻譜(剛度非線性)

從圖中可見,當考慮各連接對的剛度存在非線性時,轉子振動加速度響應出現了明顯的4 倍頻特征。其原因在于,當各連接對徑向剛度存在非線性時,在平行不對中情況下,多個連接對的2 倍頻作用力仍然會完全抵消,所以最終在合力中不產生2 倍頻,但是由于非線性剛度的存在,使得響應中出現了高次諧波,導致4倍頻的出現。由此可見,不對中故障的4倍頻的出現是由于連接剛度的非線性所致。需要指出的是,如果轉子支承不出現平行不對中,則左右2 個半聯軸器的相對位移很小,剛度非線性很難體現出來,所以不可能出現4倍頻成分,4倍頻的出現是平行不對中和剛度非線性的綜合結果。

2.4.1.5 綜合情形

綜合考慮等效聯軸器的各連接對的角向位置均勻性、徑向剛度差異性以及剛度非線性特性,進行不對中故障仿真。同時,設置各轉盤的不平衡偏心距均為0.01 mm,平行不對中設置為0.5 mm。轉速為6000 r/min。膜片聯軸器左端轉子節點頻譜如圖16 所示,膜片聯軸器右端轉子節點頻譜如圖17所示。

圖16 膜片聯軸器左端轉子節點頻譜(綜合)

圖17 膜片聯軸器右端轉子節點頻譜(綜合)

從圖中可見,綜合考慮各連接對的角向位置均勻性、徑向剛度差異性、以及剛度非線性特性時,轉子響應中出現了2 倍頻和4 倍頻分量,其中各連接對的角向位置均勻性、徑向剛度差異性是2 倍頻分量的來源,4倍頻分量是剛度非線性的來源。

2.4.2 角度不對中仿真分析

2.4.2.1 等效聯軸器的理想情形

首先考慮理想的等效聯軸器情形,即等效聯軸器的各連接對剛度相同、角向位置均勻分布、連接對剛度不存在非線性。在仿真分析中設置各轉盤的不平衡偏心距均為0.1 mm,角度不對中設置為0.5°。轉速為6000 r/min。膜片聯軸器左端轉子節點頻譜如圖18所示,膜片聯軸器右端轉子節點頻譜如圖19所示。

圖18 膜片聯軸器左端轉子節點頻譜(理想)

圖19 膜片聯軸器右端轉子節點頻譜(理想)

從圖中可見,在理想情形下,角度不對中并沒有是轉子徑向振動出現2 倍頻現象,也沒有使轉子產生了頻率為轉速1 倍頻的軸向振動。其原因在于,在角度不對中情況下,盡管每個聯軸器在繞x和y方向的分力矩均具有2 倍頻,但是由于多個連接對的2 倍頻作用力矩相互抵消,最終在合力矩中并不能產生2 倍頻。盡管每個聯軸器在軸向的分力均具有1 倍頻,但是由于多個連接對的1 倍頻軸向作用力相互抵消,最終在軸向合力為0,軸向振動并未出現。

2.4.2.2 等效聯軸器各連接對角向位置不均勻情形

考慮等效聯軸器的各連接對角向位置存在分布不均勻的情形。該情形下,連接對的徑向剛度相同、且不存在非線性。在仿真分析中,假設角向位置離散角ΔDeg為1°,ri為-1 到1 之間的均勻分布的隨機數,i=1,2,…,N,則根據式(22)可以計算考慮各連接對角向位置差異性后的連接對角向位置。

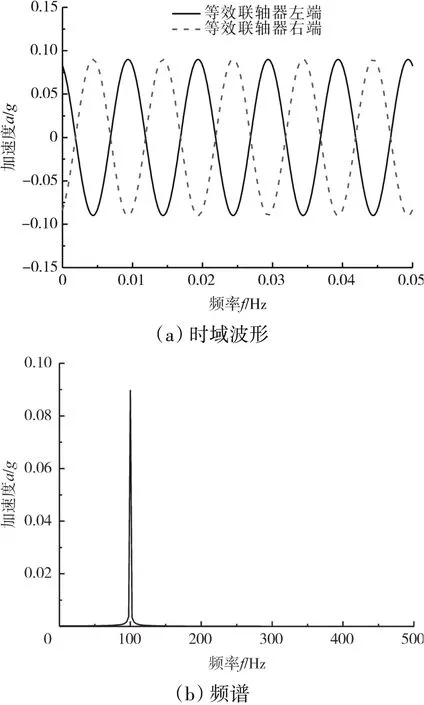

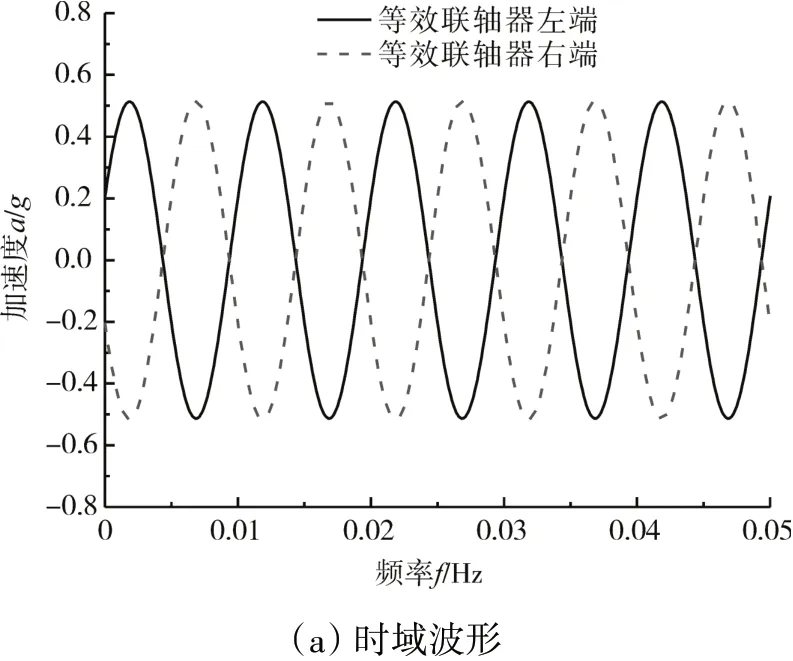

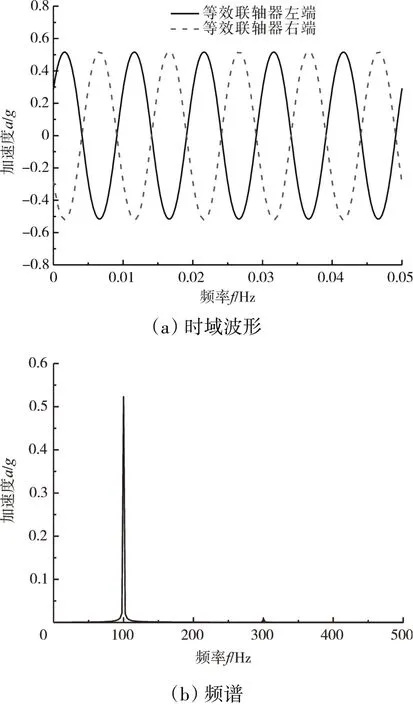

設置各轉盤的不平衡偏心距均為0.01 mm,角度不對中設置為0.5°。轉速為6000 r/min。膜片聯軸器左端轉子節點頻譜如圖20 所示,膜片聯軸器右端轉子節點頻譜如圖21 所示,膜片聯軸器兩端轉子節點軸向振動如圖22所示。

圖20 膜片聯軸器左端轉子節點的頻譜(角向位置不均勻)

圖21 膜片聯軸器右端轉子節點的頻譜(角向位置不均勻)

圖22 膜片聯軸器兩端轉子節點的軸向振動

從圖中可見,考慮各連接對軸向位置不均勻后,出現了較為明顯的2 倍頻特征。角度不對中使在聯軸器兩端轉子產生了頻率為轉速1 倍頻的軸向振動,且相位相反。其原因在于,考慮各連接對軸向位置不均勻后,多個連接對的2 倍頻作用力矩和1 倍頻軸向力不能相互完全抵消,最終在合力矩中產生了2 倍頻,在軸向合力產生了軸向力,軸向振動出現,同時,聯軸器兩端的軸向振動為反相。

2.4.2.3 等效聯軸器的各連接對剛度存在差異性的情形

考慮等效聯軸器的各連接對剛度存在較小差異的情形。該情形下,連接對的角向位置均勻分布、連接對剛不不存在非線性。仿真計算中設定式(23)中的剛度離散系數D=0.1。

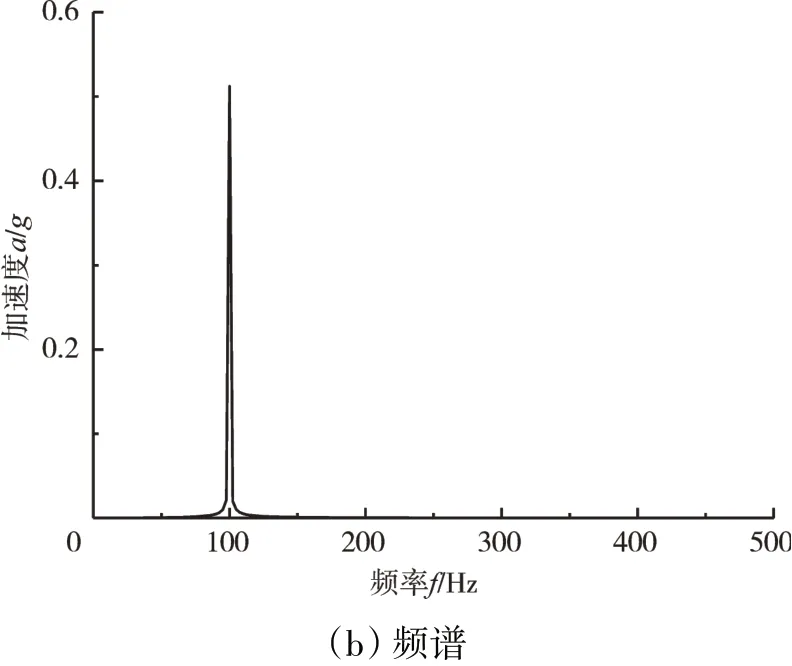

設置各轉盤的不平衡偏心距均為0.1 mm,角度不對中設置為0.5°。轉速為6000 r/min。膜片聯軸器左端轉子節點頻譜如圖23 所示,膜片聯軸器右端轉子節點頻譜如圖24 所示,膜片聯軸器兩端轉子節點軸向振動如圖25所示。

圖23 膜片聯軸器左端轉子節點頻譜(剛度存在差異性)

圖24 膜片聯軸器右端轉子節點頻譜(剛度存在差異性)

圖25 膜片聯軸器兩端轉子節點軸向振動(剛度存在差異性)

從圖中可見,當考慮各連接對的剛度差異性的情況下,轉子振動加速度響應出現了明顯的2 倍頻特征。同時,角度不對中使在聯軸器兩端轉子產生了頻率為轉速1 倍頻的軸向振動,且相位相反。其原因在于,當考慮各連接對的剛度差異性的情況下,多個連接對的2倍頻作用力矩和1倍頻軸向力不能相互完全抵消,最終在合力矩中產生了2 倍頻,在軸向合力產生了軸向力,軸向振動出現,同時,聯軸器兩端的軸向振動為反相。

2.4.2.4 連接對剛度非線性的情形

考慮等效聯軸器的各連接對的徑向剛度存在硬彈簧的非線性特性。該情形下,連接對的徑向剛度相同、不存在角向位置偏差。在仿真分析中,設置剛度的非線性因子a=1×1011,根據公式(24)計算得到第i個連接對在t時刻的非線性彈性力。

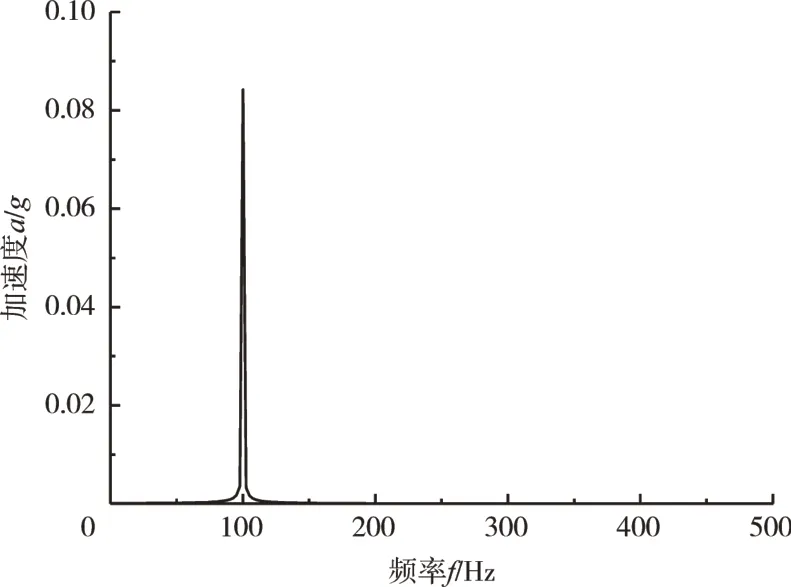

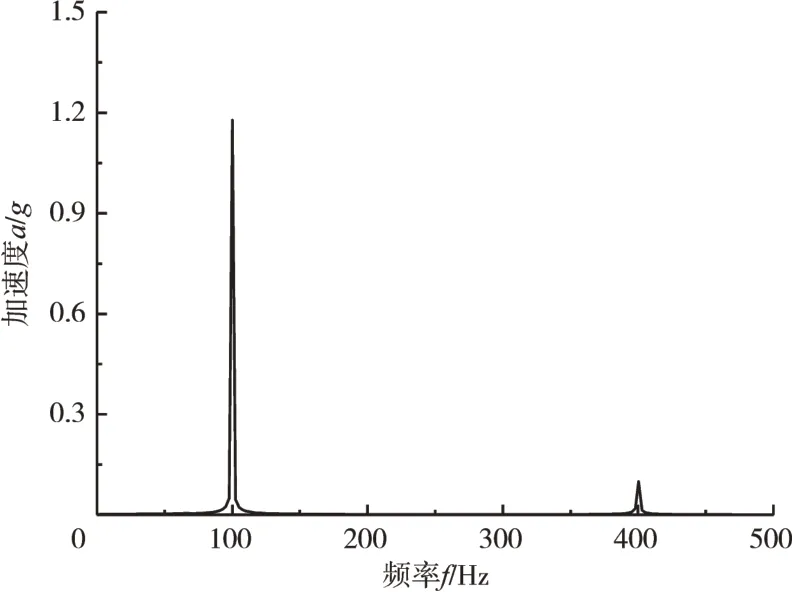

設置各轉盤的不平衡偏心距均為0.01 mm,平行不對中設置為0.5 mm。轉速為6000 r/min。膜片聯軸器左端轉子節點頻譜如圖26 所示,膜片聯軸器右端轉子節點頻譜如圖27所示。

圖26 膜片聯軸器左端轉子節點頻譜(剛度非線性)

圖27 膜片聯軸器右端轉子節點頻譜(剛度非線性)

從圖中可見,當考慮各連接對的軸向剛度存在非線性時,轉子振動加速度響應出現了明顯的4 倍頻特征。角度不對中并沒有使轉子徑向振動出現2 倍頻現象,也沒有使轉子產生了頻率為轉速1 倍頻的軸向振動。其原因在于,考慮各連接對的軸向剛度存在非線性的情況下,多個連接對的2 倍頻作用力矩和1 倍頻軸向力仍然相互完全抵消,最終在合力矩中不產生2 倍頻,在軸向合力不產生軸向力,軸向振動不出現。但是在非線性軸向剛度下,由于角度不對中的存在,剛度非線性被激發,從而產生4 倍頻振動,需要指出的是,如果沒有角向不對中,則軸向剛度的非線性不會被激發,系統也不將產生4倍頻振動,4倍頻是角度不對中和軸向剛度非線性的綜合結果。

2.4.2.5 綜合情形

綜合考慮等效聯軸器的各連接對的角向位置均勻性、徑向剛度差異性以及剛度非線性特性,進行不對中故障仿真。同時,設置各轉盤的不平衡偏心距均為0.01 mm,角度不對中設置為0.5 mm。轉速為6000 r/min。膜片聯軸器左端轉子節點頻譜如圖28 所示,膜片聯軸器右端轉子節點頻譜如圖29 所示,膜片聯軸器兩端轉子節點軸向振動如圖30所示。

圖28 膜片聯軸器左端轉子節點頻譜(綜合)

圖29 膜片聯軸器右端轉子節點頻譜(綜合)

圖30 膜片聯軸器兩端轉子節點軸向振動(綜合)

從圖中可見,當綜合考慮各連接對的均勻性、徑向剛度差異性以及剛度非線性特性的情況下,轉子振動加速度響應出現了明顯的2 倍頻特征,且轉子振動加速度響應出現了明顯的4 倍頻特征,同時,角度不對中使在聯軸器兩端轉子產生了頻率為轉速1 倍頻的軸向振動,且相位相反。

從圖中可見,綜合考慮各連接對的角向位置均勻性、徑向剛度差異性以及剛度非線性特性時,轉子響應中出現了2 倍頻和4 倍頻分量,其中各連接對的角向位置均勻性、徑向剛度差異性是2 倍頻徑向振動和1 倍頻軸向振動的來源,4 倍頻振動分量是軸向剛度非線性的來源。

3 含套齒聯軸器的轉子不對中試驗

3.1 轉子不對中故障模擬試驗方案

為了研究某型航空發動機低壓轉子的不對中故障機理,設計并搭建了含套齒聯軸器的3 支點轉子模擬試驗器,如圖31 所示。該試驗器可通過轉動徑向偏移手柄實現支承3 水平方向的平移,以此模擬不同程度的轉子角度不對中故障。

圖31 含套齒聯軸器的3支點轉子模擬試驗器

依據利用文獻[15]的建模方法,建立了含套齒聯軸器的3 支點轉子試驗器耦合動力學模型,并通過模態試驗驗證了動力學模型的正確有效性。限于篇幅,詳細的建模過程在此不再詳述。將本文提出的支承不對中模型導入含套齒聯軸器的3 支點轉子試驗器動力學模型中,通過仿真分析得到不對中故障激勵下的動力學響應,將仿真結果與與試驗結果進行比較分析,并以此來驗證不對中模型的正確有效性。

不對中模擬試驗中,轉子信號采集測點布置方案如圖32 所示,轉盤1 和轉盤2 之間、套齒聯軸器附近和轉盤3 附近水平和鉛錘方向布置有電渦流位移傳感器,轉子法蘭盤處安裝有光電轉速傳感器。傳感器信號經過前置放大器和數據采集器處理后輸出到計算機端,由計算機進行振動信號的采集和分析。

圖32 信號采集測點布置方案

轉子不對中故障模擬試驗器第1 階臨界轉速為3000~4000 r/min,轉子在1800 r/min轉速附近,振動信號表現出明顯的不對中故障特征,故選取1800 r/min為特征轉速,分析多種不對中工況下各測點的振動信號特征,并與仿真結果進對比驗證。

3.2 試驗結果與分析

測點2 位于聯軸器附近,故障特征信號更為明顯,故以測點2Y為例進行振動響應分析,研究隨角度不對中量增加,轉子系統振動響應的演變趨勢。

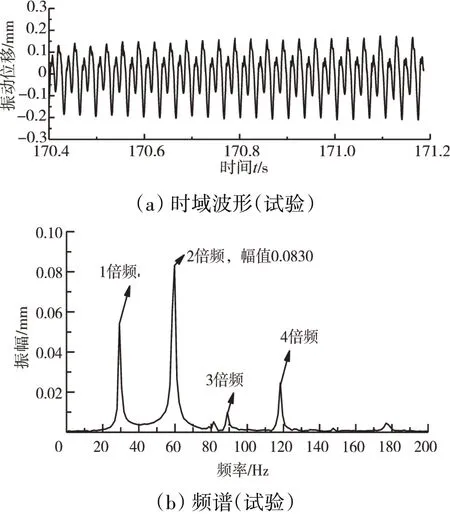

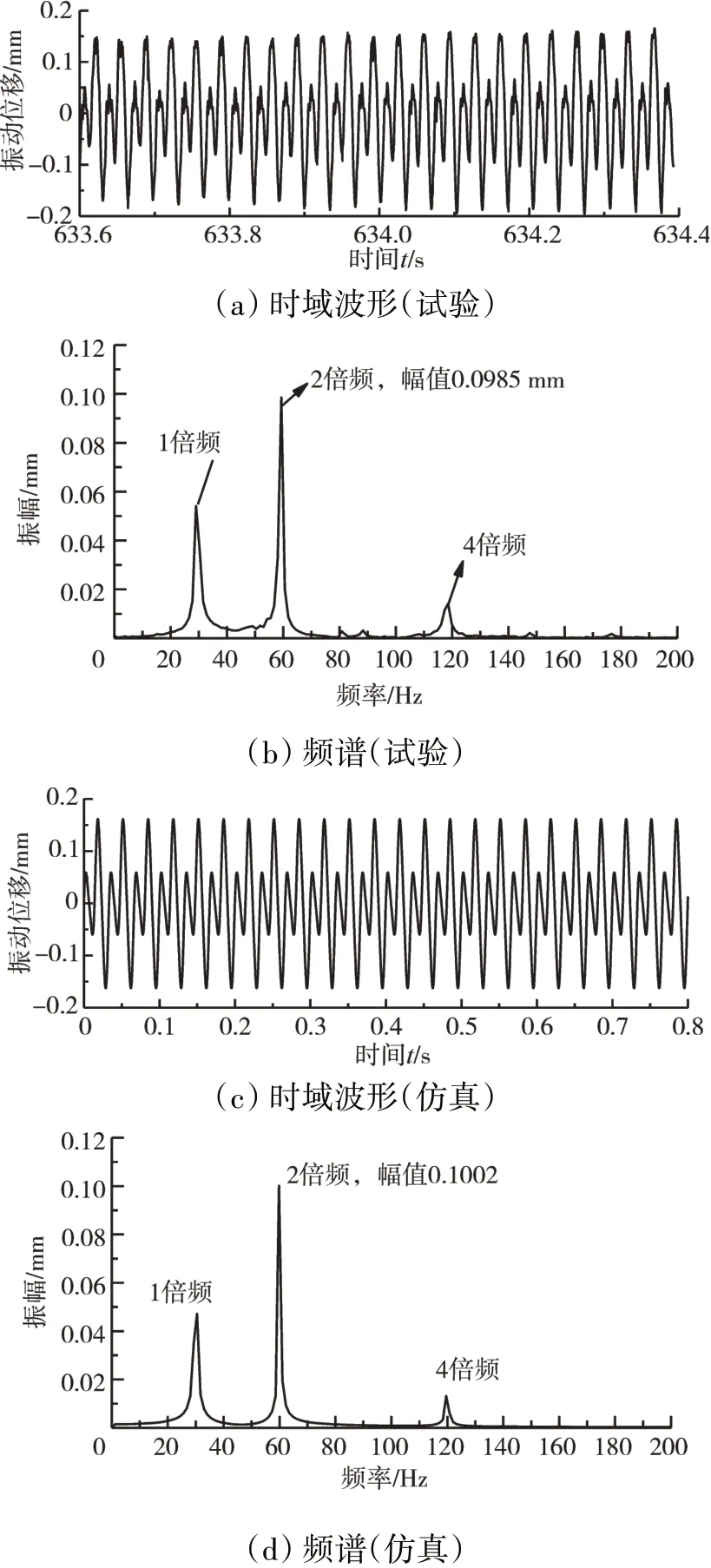

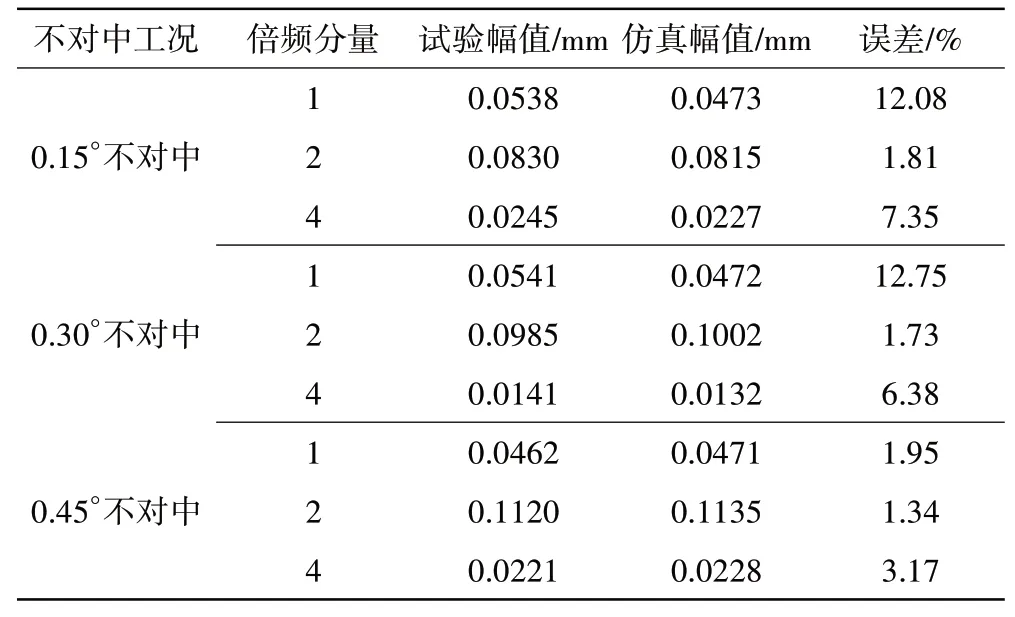

多種不對中工況下2Y測點振動位移響應時域波形及頻譜特征試驗和仿真結果如圖33~35 所示。從試驗結果可以看出,在支承不對中故障下,轉子振動信號出現明顯的2 和4 倍頻故障特征,且隨著不對中量增加,2 倍頻幅值逐漸增加,幅值增加速度逐漸加快。當轉子不對中量增加到一定程度時,振動信號中出現更為復雜的頻率成分,在角度不對中量為0.45°時,振動信號中出現3、5和6倍頻等其他頻率成分。

圖33 2Y測點振動位移響應時域波形及頻譜(0.15°不對中)

圖34 2Y測點振動位移響應時域波形及頻譜(0.30°不對中)

圖35 2Y測點振動位移響應時域波形及頻譜(0.45°不對中)

試驗與仿真信號倍頻分量幅值對比見表8,從表中可見,多種不對中工況下,不對中故障振動響應1、2、4 倍頻幅值的仿真精度均達到85%以上,仿真模型能夠準確模擬實際轉子試驗器的動力學行為,驗證了轉子支承不對中故障模型的正確性。

表8 試驗與仿真振動位移響應倍頻分量幅值比較

4 結論

(1)提出了一種通用的轉子支承不對中故障模型,建立了等效聯軸器模型,推導了等效聯軸器參數計算方法。

(2)考慮了實際聯軸器中可能出現的連接對角向位置不均勻性、連接剛度的差異性、以及連接剛度的非線性等特性,推導了基于等效聯軸器模型的轉子平行不對中和角度不對中故障的激勵力模型。

(3)以含膜片聯軸器的轉子試驗器動力學模型為例,仿真分析了平行不對中和角度不對中故障下的轉子振動響應,結果表明:不考慮角向位置不均勻性、連接剛度的差異性、以及連接剛度的非線性等特性的理想情形下,平行不對中和角向不對中均不能產生工程實際中所觀察到的2、4 倍頻,以及軸向振動現象;考慮角向位置不均勻性、連接剛度的差異性的情形,平行不對中和角向不對中將產生2 倍頻的徑向振動,以及1 倍頻的軸向反相振動現象;考慮剛度的非線性特性,平行不對中和角向不對中將激發剛度的非線性特征,從而使轉子系統產生典型的4倍頻特征。

(4)利用含套齒聯軸器的3 支點轉子故障模擬試驗器進行了特征轉速下多種不對中工況的振動響應試驗,試驗結果與仿真結果基本吻合,驗證了轉子支承不對中故障模型的正確性。