超聲波霧化加濕技術對豬肉冷藏銷售品質影響研究

魏鑫鈺,郭嘉明,呂恩利,向蓉,趙俊宏,劉志昌,李斌

(1.廣東省農業科學院設施農業研究所,廣東 廣州 510640;2.華南農業大學南方農業機械與裝備關鍵技術教育部重點實驗室,廣東 廣州 510642;3.廣東省農業科學院動物衛生研究所,廣東 廣州 510640;4.廣東省農業科學院動物科學研究所(水產研究所),廣東 廣州 510640)

【研究意義】肉類是居民生活不可或缺的消費品[1],我國是世界肉類生產和消費大國[2-3]。目前,我國形成了以食用豬肉、禽肉為主,牛肉、羊肉為補充的格局[4]。Huang等[5]預測2025 年我國豬肉產量將達到5 810 萬t,豬肉的凈進口量則為80 萬t。豬肉生鮮肉的常溫保存時間較短,其保鮮一直是困擾肉類消費市場的主要問題[6]。【前人研究進展】目前對豬肉的保鮮方式和技術較多,如冷凍、高壓、氣調包裝和冷藏等[7]。冷凍技術是指肉品在-18 ℃及以下環境貯藏快速凍結[8],從而抑制微生物生長和繁殖[9],防止腐敗變質。冷凍肉在解凍時,內部的冰結晶融化成水后流出組織,其保水性、品質和營養價值均有所下降[10]。高壓處理是近年新興的一種殺菌保鮮技術,可以在保持食物品質的基礎上鈍化冷藏肉類酶活力、殺滅微生物,以此延長產品貨架期[11-13],但其易對冷藏肉類產品的外觀和質地造成不良影響[14-15]。氣調保鮮技術是通過控制包裝袋或者貯藏空間中各種氣體(如O2、N2和CO2)的比例達到抑制微生物的效果,有效延長肉品的貨架期[16]。氣調包裝保鮮效果較好,但不同肉品、同一肉類不同部位的最佳氣調比例不易確定,且氣調包裝所需氣體價格較高,大幅增加肉品及肉制品生產加工企業的運行成本[17];此外,其充注的氣體本身也會對肉類品質產生影響[18-19]。市場上鮮肉冷藏銷售的主要設備是冷藏陳列柜[20],其中敞開式食品冷藏陳列柜的設計具有便于取物、消費體驗好的優點,備受商家青睞[21]。冷藏鮮肉克服高壓肉、冷凍肉品質上的不足,安全性、營養性、口感均優于傳統的冷凍肉,消費比例約占90%[22]。然而,鮮肉在使用冷藏陳列柜銷售時會因失水過多導致外觀和質地變化,因此,冷藏時降低豬肉損失率的同時保證品質和外觀顯得尤為重要。

【本研究切入點】超聲波霧化技術利用電子高頻震蕩將液態水分子間的分子鍵打散而產生自然飄逸的水霧。該技術具有成本低、液滴細小、霧化效果易控制等優點,目前在果蔬保鮮方面具有廣泛應用[23-25]。付衛東等[26]設計了一個可用在小型設備或實驗室調節相對濕度的超聲波加濕裝置,可以較好地反映加濕裝置的加濕過程。陸華忠等[27]為了解果蔬保鮮運輸用超聲波加濕的機理,通過Fluent 流體分析軟件進行超聲波加濕的數值模擬,結果表明,加濕過程對車廂內溫度的影響較小,貨物表面的相對濕度具有一定差異,貨物區水蒸氣擴散較快。Guo等[28]研究了超聲波加濕裝置參數對冷藏運輸裝備濕度場分布均勻性的影響,得到了超聲波加濕裝置的優化參數。綜上可知,目前超聲波加濕主要用在果蔬冷藏方面,暫未發現其對鮮肉品質影響的研究。【擬解決的關鍵問題】本文以敞開式冷藏陳列柜銷售的豬肉為對象,研究基于超聲波霧化加濕的溫濕雙控工況對豬肉失水率、剪切力和pH 等品質參數的影響,對降低豬肉的損失率和提高冷藏銷售品質具有一定的參考價值。

1 材料與方法

1.1 試驗材料

新鮮的豬背最長肌(品種:長白),于試驗當天早上7:00 購于廣州市天河區長湴市場;營養瓊脂(NA)培養基,購于常德比克曼生物科技有限公司;真空包裝袋,購于得力集團有限公司。

1.2 試驗儀器

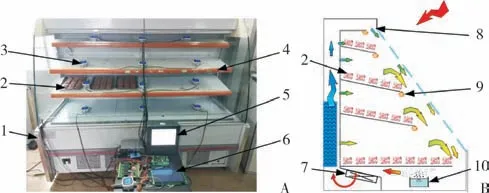

敞開式冷藏陳列柜(廣州廣翔制冷設備有限公司,單機制冷量3 000 W,共2 臺壓縮機),柜內共有4 層擱架。溫濕雙控陳列柜由原來的單控溫陳列柜改造而成,增加了超聲波霧化加濕裝置,并配置自主研發的溫濕雙控智能控制系統,可自動控制柜內溫濕度(圖1)。潔凈工作臺(AIRTECH SW-CJ-2FD),蘇州安泰空氣技術有限公司;生化培養箱(LRH-150F),上海恒科學儀器有限公司;CR-400 色差計,日本美能達(KONICA MINOLTA)公司;雷磁PHS-3C pH計,上海儀電科學儀器股份有限公司;旋渦混合器(XW-80A),上海精科實業有限公司;5804R低溫/高速離心機,Eppendorf 有限公司;高壓滅菌鍋〔DGS-280B+(24 L)〕,力辰科技有限公司;真空包裝機(得力14886 真空包裝機,-85 kPa 真空度),得力集團有限公司。

圖1 溫濕雙控陳列柜結構Fig.1 Structure of temperature and humidity double control display cabinet

1.3 試驗方法

單控溫(Temperature Control,TC)試驗和溫濕雙控(Temperature and Humidity Control,THC)試驗分別于2019 年12 月19 —20 日和2020 年1月3— 4 日在空調房進行,溫度設為25 ℃。進行TC 試驗時,只開啟冷藏陳列柜的控溫模組,溫度設為0~4 ℃;進行THC 試驗時,同時開啟控溫和控濕模組,溫度設為0~4 ℃,相對濕度設為85%~95%。為避免環境對試驗造成影響,空調和冷藏陳列柜均于前一天開啟運行,待運行穩定后開始試驗。供試驗的新鮮豬背最長肌,于試驗當天上午7:00 購買,并于30 min 內運回實驗室。將刀具、托盤等用酒精消毒后,把豬肉切成5 cm×5 cm×1 cm 的尺寸,共計60 塊,將其平鋪于托盤上后放入已預冷的冷藏陳列柜內。由于鮮肉的銷售時長一般不超過24 h,故試驗時長設為24 h,并間隔12 h 取樣測試,時間為當日8:00、20:00 和次日8:00。測定剪切力、色差、蒸煮損失率、pH 和微生物數量,5 次重復。微生物測量和pH 的測定共用5 份樣品,剪切力測量、色差測量、蒸煮損失測量分別取5 份樣品。

1.3.1 剪切力測定 采用質構儀測定豬肉樣品剪切力。按肉塊肌肉纖維的自然走向,將5 cm×5 cm× 1 cm 的樣品切成尺寸為5 cm×1 cm×1 cm 的肉柱,其中每個樣品切2 條肉柱,共計10條。將切好的肉柱裝進真空包裝袋,并用真空機將包裝袋內抽成真空(-85 kPa);隨后將其放入80 ℃的恒溫水浴鍋中,保溫10 min 后從水浴鍋取出,并將肉柱表面的汁液擦拭干凈,測定剪切力指標參照文獻[29]。

1.3.2 色差測定 使用色差儀對其正反面進行測量,每面測量3 個點。標準白色比色板為L*=86.23,a*=0.3185,b*=0.3355,其 中,L* 代表亮度值,值越大表示樣品亮度越高,反之越暗;a*代表紅度值,值越大表示樣品顏色越紅,反之越綠;b*代表黃度值,值越大表示樣品顏色越黃,反之越藍[30]。

1.3.3 蒸煮損失率測定 將樣品從冷藏陳列柜中取出稱重,得到初始質量m1;再將其分別裝入真空保鮮袋,放入80 ℃恒溫水浴鍋,保溫15 min后取出,待其表面自然冷卻至室溫,擦拭其表面水分后稱重,得到蒸煮后質量m2。蒸煮損失率計算公式如下[31]:

1.3.4 微生物數量測定 微生物數量測定參照文獻[32],部分改動。豬肉中常見的菌落主要有大腸桿菌和沙門氏菌,故分別使用普通瓊脂和麥康凱培養平板培養。取樣時,在酒精燈旁將樣品裝入事先高壓滅菌過的真空袋中,并將其放入泡沫保溫箱內,15 min 內送至廣東省農業科學院動物衛生研究所。試驗在潔凈工作臺進行,從5 個樣品中分別取約3 g 試樣,放入攪拌機,加注135 mL 滅菌過的純凈水,稀釋10 倍;為防止高溫滅活細菌,采用旋渦混合器震蕩10 min;10 倍稀釋溶液,稀釋梯度為10-2、10-3、10-4和10-5,并取100 μL 涂抹平板,每個梯度涂抹2 個平板。涂抹完成后置于37 ℃生化培養箱培養12 h 后取出計數,計數時選擇菌落數為30~300 個的平板,其他平板視為無效,舍棄。

1.3.5 pH 測定 使用2 mL 離心管取1.3.4 中的固液混合物3 管,放入離心機,以10 000 r/min 離心10 min;離心后取出3 管上清液置入另一干凈離心管中,振蕩均勻,將pH 計電極插入其中,待示數穩定后讀數[31]。

2 結果與分析

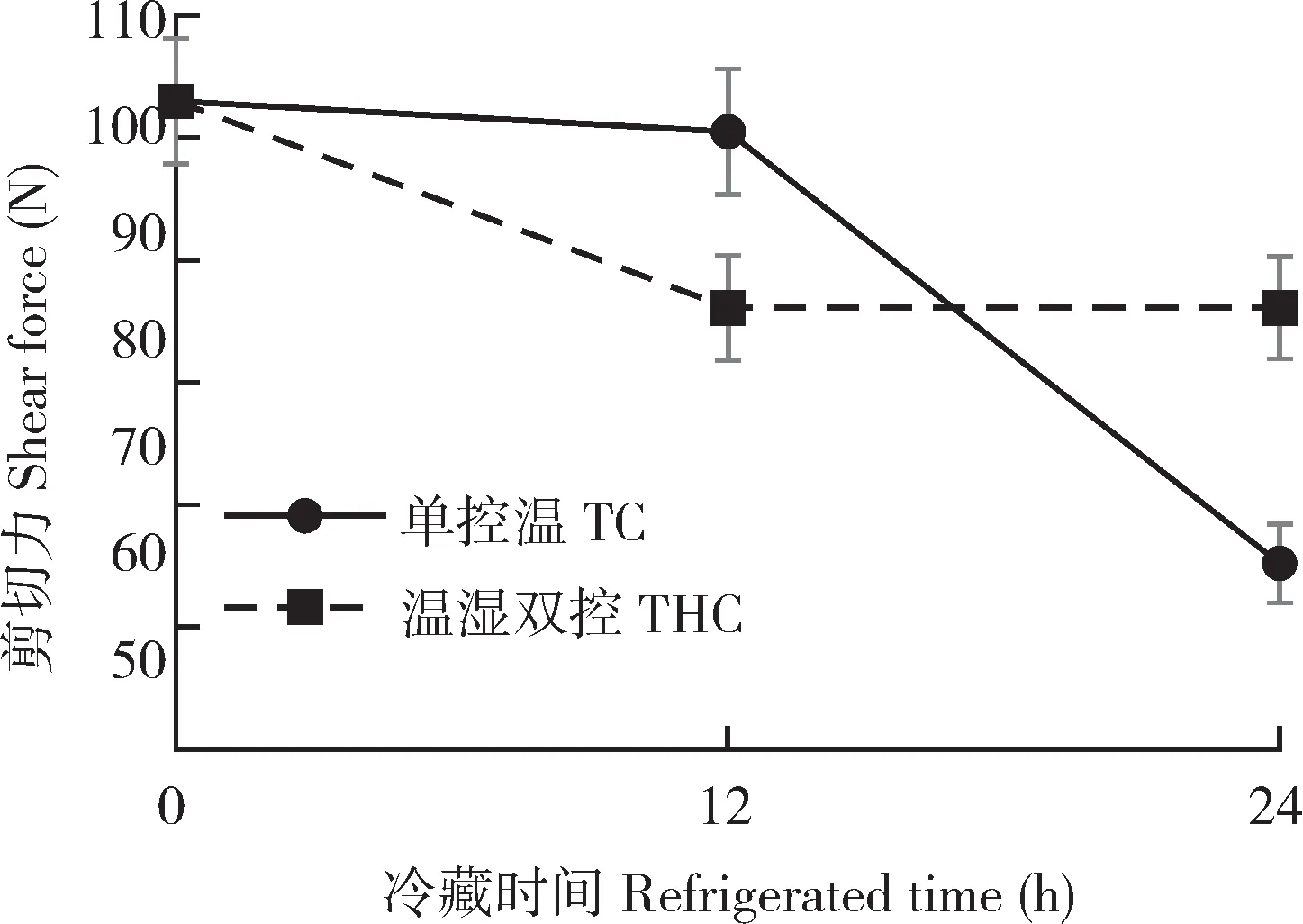

2.1 超聲波霧化加濕對冷藏豬肉剪切力的影響

剪切力的大小反映豬肉的嫩度,剪切力越小說明豬肉嫩度越高,反之越低。從圖2 可以看出,冷藏豬肉的初始值為102.9 N,不同時間和工況對冷藏豬肉的剪切力影響不同。冷藏12 h 后,TC 工況下冷藏豬肉的剪切力與初始值相比差異較小,冷藏24 h 后,冷藏豬肉的剪切力迅速下降為65.2 N。在THC 工況下,冷藏期前12 h 的豬肉剪切力下降較小,冷藏24 h 后,冷藏豬肉的剪切力則幾乎沒有變化。

圖2 超聲波霧化加濕對冷藏豬肉剪切力的影響Fig.2 Effect of ultrasonic atomizing humidification on shear force of refrigerated pork

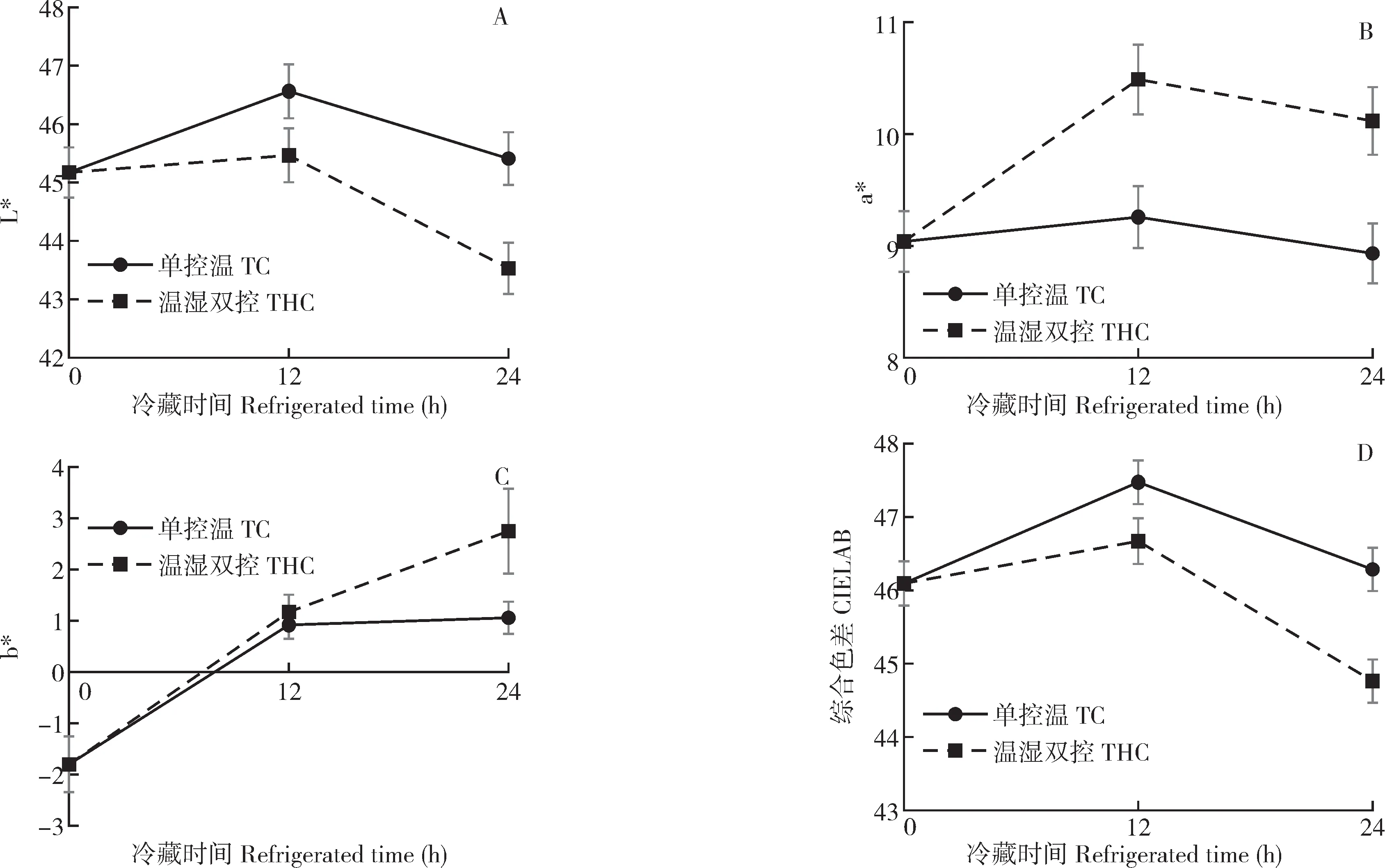

2.2 超聲波霧化加濕對冷藏豬肉色差的影響

顏色是評價豬肉外觀的主要指標,其優劣在很大程度上影響消費者的購買意愿。本試驗采用L*、a*、b*值和綜合色差(CIELAB)表征肉色(圖3)。從圖3A 可以看出,在TC 和THC 工況下,L*值隨時間變化的趨勢相似,均呈現出先上升后下降的趨勢。豬肉的初始L*值為45.16,在TC 工況下冷藏12 h 后其值上升為46.6,但在24 h 后其值下降為45.4;在THC 工況下,冷藏12 h 后其值上升為45.5,較TC 工況上升幅度小,但在24 h 后其值下降為43.5,較TC 工況下降幅度大。

圖3 超聲波霧化加濕對冷藏豬肉色差的影響Fig.3 Effect of ultrasonic atomizing humidification on color difference of refrigerated pork

a*值與高鐵肌紅蛋白含量相關[33]。從圖3B可以看出,兩種工況下豬肉a*值隨時間的變化規律相似,均呈現先上升后下降的趨勢。豬肉的初始a*值為9.0,在TC 工況冷藏12 h 后其值上升為9.3,隨后下降為冷藏24 h 后的8.9。在THC工況下,冷藏12 h 后其a*值上升為10.5,冷藏24 h 后則降為10.1。

b*值主要受硫化肌紅蛋白含量的影響。從圖3C 可以看出,隨著貯藏時間延長,兩種工況下豬肉的b*值呈現出相同的變化趨勢,即快速上升后增速減緩。豬肉的初始b*值為-1.8,冷藏12 h時TC 工況下的b*值為0.92,THC 工況下為1.06。冷藏24 h 后TC 工況下的b*值為1.1,而THC 工況下的b*值為2.8,兩者相差1.7。

2.3 超聲波霧化加濕對冷藏豬肉微生物數量的影響

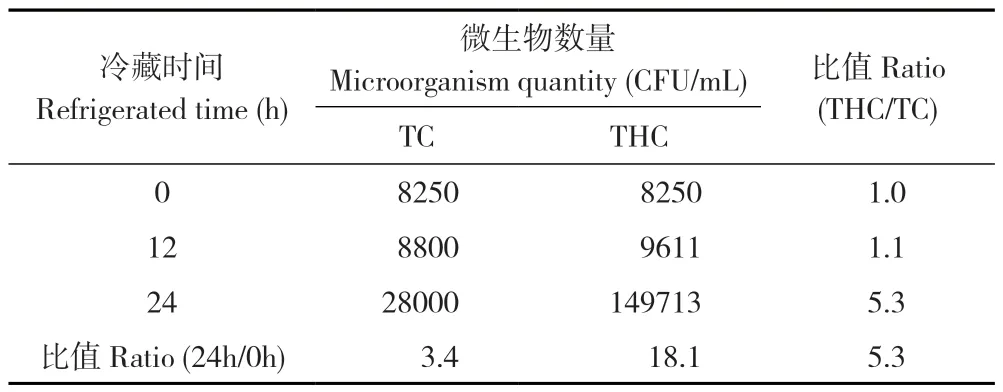

從表1 可以看出,初始豬肉的微生物菌落數為8 250 個/mL。兩種工況冷藏12 h 后的微生物數量與初始值相比差異不顯著,但THC 工況比TC 工況下的微生物數量略多,約為1.1 倍。冷藏24 h 后,兩種工況下豬肉微生物的數量分別為28 000、149 713 CFU/mL;TC 工況的微生物數量是初始值的3.4 倍,但THC 工況的微生物數量是初始值的18.1 倍,且是TC 工況的5.3 倍,說明加濕會增加冷藏豬肉的微生物數量。

表1 超聲波霧化加濕對冷藏豬肉微生物數量的影響Table 1 Effect of ultrasonic atomizing humidification on microorganism quantity on refrigerated pork

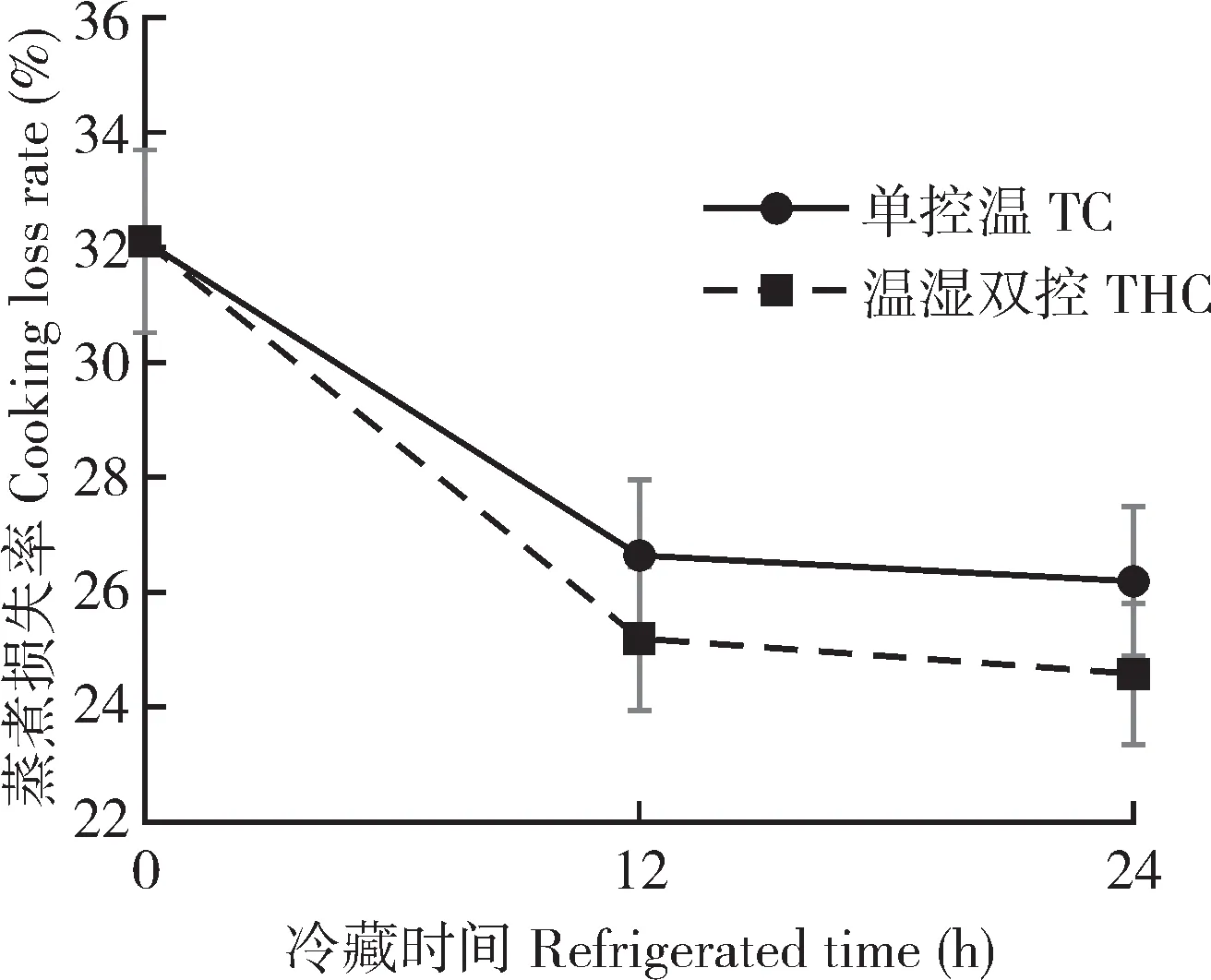

2.4 超聲波霧化加濕對冷藏豬肉蒸煮損失率的影響

蒸煮損失率反映豬肉蒸煮前后的質量損失,若豬肉的損失率較大,則會造成明顯的經濟損失。研究表明,肉類的蒸煮損失率越低越好[34],因此需要評價低溫高濕環境對冷藏豬肉蒸煮損失的影響。從圖4 可以看出,兩種工況下蒸煮損失率隨時間的變化趨勢相似,呈現出先快速下降后降幅減緩的趨勢。在TC 工況下冷藏豬肉的蒸煮損失率由初始值的32.1%降低為冷藏12 h 后的26.6%,并在24 h 后降為26.2%;但在THC 工況下,冷藏12 h 后的蒸煮損失率為25.2%,比TC工況低1.4 個百分點;冷藏24 h 后的蒸煮損失率為24.6%,比TC 工況低1.6 個百分點。

圖4 超聲波霧化加濕對冷藏豬肉蒸煮損失率的影響Fig.4 Effect of ultrasonic atomizing humidification on cooking loss rate of refrigerated pork

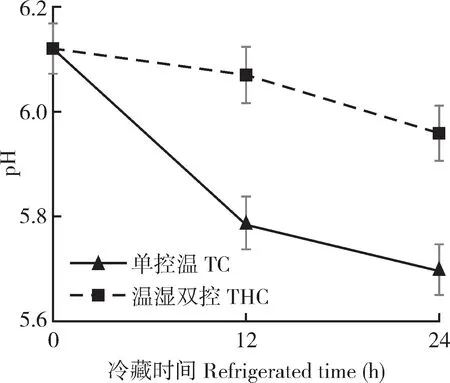

2.5 超聲波霧化加濕對冷藏豬肉pH 的影響

pH 是評價豬肉品質的重要指標之一,反映冷藏時肌糖原酵解速率,是判斷正常和異常肉的依據[35]。由圖5 可知,在冷藏過程中pH 隨時間的變化而降低。在TC 工況下,pH 由初始的6.12降低為冷藏12 h 后的5.79,最后降為冷藏24 h 后的5.70;在THC工況下,pH先降為冷藏12 h后的6.07,最后降為冷藏24 h 后的5.96。在THC 工況下冷藏24 h 后豬肉仍屬于一級鮮肉(pH 為5.8~6.2)[36-37],且TC 工況的豬肉pH 比THC 工況下低。

圖5 超聲波霧化加濕對冷藏豬肉pH 的影響Fig.5 Effect of ultrasonic atomizing humidification on pH of refrigerated pork

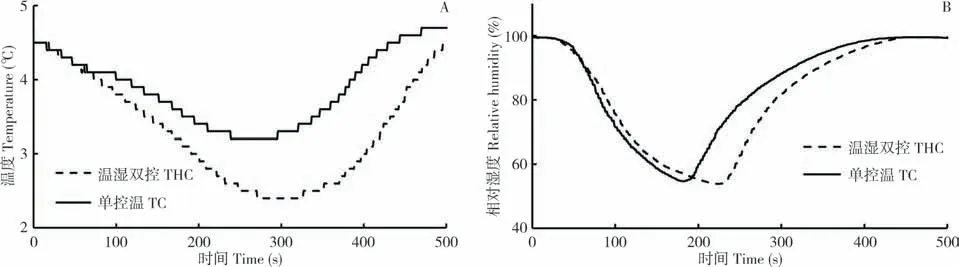

2.6 超聲波霧化加濕對冷藏陳列柜溫濕度的影響

敞開式冷藏陳列柜銷售的豬肉出現品質差異,原因之一是由于超聲波霧化后的液滴附著在豬肉表面,對豬肉品質產生直接影響;其次則是冷藏陳列柜內部的溫濕度出現較大差異,對豬肉品質產生間接影響。從圖6 可以看出,在制冷機組啟動后,TC 工況下的溫度變化速率低于THC 工況,TC 工況溫度較THC 工況高1.2 ℃。THC 工況的相對濕度變化較緩。通過單因素方差分析發現,THC 和TC 工況下的溫濕度差異顯著。

圖6 冷藏陳列柜單個制冷周期柜內的溫濕度Fig.6 Temperature and relative humidity in single refrigeration cycle of refrigerated display cabinet

3 討論

目前,我國豬肉銷售方式較粗放,豬肉表面易受風干作用而失水,影響銷售品相和口感,因此需要進一步開發冷藏銷售技術,以保障鮮肉品質。超聲波霧化加濕技術在果蔬冷藏儲運和銷售上具有較多應用[25,27],彌補了傳統冷藏銷售的缺點,但在鮮肉保鮮上的應用較少。

根據TC 和THC 兩種工況對冷藏豬肉品質影響的對比可知,超聲波霧化加濕技術對豬肉品質既有積極影響也有消極影響。THC 工況下豬肉冷藏24 h 后,其剪切力差異不顯著,說明THC 工況可以維持豬肉的嫩度,提高豬肉冷藏后的品質。在TC 工況下冷藏24 h 后,豬肉的剪切力迅速下降,這可能是由于儲存時間較長,鈣激活蛋白酶活性增加,加速了肌纖維中起連接、支架作用的蛋白質水解,引起細胞結構弱化,造成肌肉松軟,促使肉嫩度增加[38]。在TC 工況下的豬肉色差a*與魏里朋等[38]研究結果相似,冷藏前期a*值呈現上升趨勢,冷藏后期則呈現下降趨勢。與TC工況相比,THC 工況下a*值變化較大,原因可能是由于在THC 工況下肌紅蛋白與氧氣結合生成氧合肌紅蛋白和高鐵肌紅蛋白的速率加快,導致a*值上升較快[39-40]。THC 工況下b*值偏高,可能是由于超聲波加濕技術使豬肉表面微生物增長速度加快,代謝加速,引起硫化肌紅蛋白含量增加,最終導致 b* 值升高[41]。貯存24 h 內,THC工況下的豬肉蒸煮損失率較TC 工況低1.5%,其原因可能是由于在THC 工況下,豬肉處于濕潤的環境,豬肉肌纖維的橫向收縮減小,保水能力增加[42],因此減少了豬肉在冷藏期間水分的損失,導致其蒸煮損失率降低。在THC 工況下,冷藏24 h 后仍屬于一級肉[36-37],而TC 工況下的豬肉已為二級肉,其原因可能是由于超聲波加濕降低了豬肉細胞組織的新陳代謝速率,進而減緩了乳酸等酸性物質的產生,最終導致pH 的下降速率減小[43]。

由于超聲波霧化加濕用水是普通生活用水,易滋生細菌,因此在THC 工況下,豬肉表面的微生物數量比TC 工況多,這可能是由于加濕用水未進行消毒殺菌,在今后研究中將深入研究超聲波霧化加濕導致微生物數量增加的原因和機制,優化加濕裝置的功能。THC 工況下微生物數量在冷藏24 h 后為TC 工況的5.3 倍,但冷藏12 h 后兩者差異不顯著。因此,在使用超聲波 霧化加濕系統時,為避免細菌過快滋生,應該提高用水的潔凈度或每12 h 更換1 次加濕用水。下一步我們將研究敞開式陳列柜空氣循環過程中微生物的時空分布狀況,了解微生物滋生和繁殖的源頭,探索減少微生物數量的有效措施。由于THC 工況下微生物數量增多,其代謝也增多,因此豬肉的顏色較TC 工況差。

總體來看,THC 工況的溫度均低于TC 工況,相對濕度的變化規律比較多元。在降溫階段,THC 工況的相對濕度高于TC 工況,其原因可能是由于在THC 工況下,蒸發器上的結霜能力較強,且空氣的冷負荷增加,增強了空氣的攜冷能力,最終導致其降溫能力更強。然而在回溫階段則出現了相反情況,其原因可能是由于溫度與飽和蒸氣壓關系的影響,引起了相對濕度的變化,也有可能是由于周期后移導致,具體原因有待進一步探究。后續我們將對單一指標進行試驗,研究冷藏豬肉品質在時間序列上的動態變化情況,以便于更好地了解其在一天內的變化規律。

4 結論

本研究以敞開式冷藏陳列柜的豬肉為試驗對象,探究其在TC 和THC 兩種工況下冷藏24 h 后品質變化情況,并揭示THC 對維持豬肉品質的積極作用。冷藏24 h 后,THC 工況下豬肉的剪切力和pH 下降較TC 工況慢,說明THC 工況能維持豬肉的嫩度和pH。兩種工況的L*值、a*值、b*和蒸煮損失率隨時間變化的趨勢相似,其中THC工況可降低L*值和蒸煮損失率、提高a*值和b*值,但微生物數量增加。TC工況下柜內溫度較THC 工況高1.2 ℃,相對濕度差異小。綜上,THC 工況能減緩豬肉嫩度和pH 下降速率,并降低蒸煮損失率,但其微生物數量增多。本研究對提高豬肉銷售品質和優化冷藏陳列柜參數具有一定的參考意義。