基于多元線性回歸的烘絲出口水分影響因素的研究

梅 芳,王世旭, 曹林海,陳卓驥,朱科偵,王 巍

(湖北中煙工業有限責任公司,湖北武漢 430000)

烘絲工序是制絲線上的關鍵工序,有研究表明,可以通過不斷優化烘絲工序關鍵工藝參數的方式和調控模式,平衡濕熱處理強度,進而達到穩定烘絲出口水分,并兼顧葉絲的內在卷煙品質和物理感官品質,是現階段烘絲工序工藝研究的重要方向[1]。

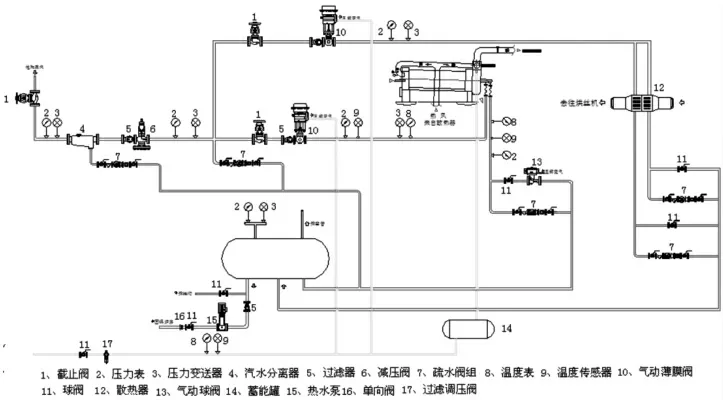

1 工作原理

滾筒式烘絲機工作原理:煙絲經過加溫加濕后由振動輸送機送入烘絲筒內,熱風系統按一定比例設置分為兩路流向,一路熱風從進料端頂部輸送到筒內,與煙絲形成順向流動并與煙絲充分接觸,實現熱氣流的排潮干燥,后續流至出料端頂部的排潮口排出;另一路熱風由進料端送入筒內,對煙絲直接進行預熱處理[4]。煙絲在圓形空間內通過炒料板的作用不斷翻滾下落,同時與筒體加熱管板及熱風充分接觸,達到干燥水分的目的,并從出料端排出。

烘絲機工作原理圖見圖1,烘絲機運行工藝參數見表1。

表1 烘絲機運行工藝參數

圖1 烘絲機工作原理圖

在武漢卷煙廠KA2 類卷煙工藝運行參數下,穩定筒壁溫度的同時,如何合適地調整熱風風速,以達到穩定烘絲出口水分的目的,對卷煙產品質量均質化有著至關重要的作用。

2 多元線性回歸分析

2.1 初步構建回歸方程

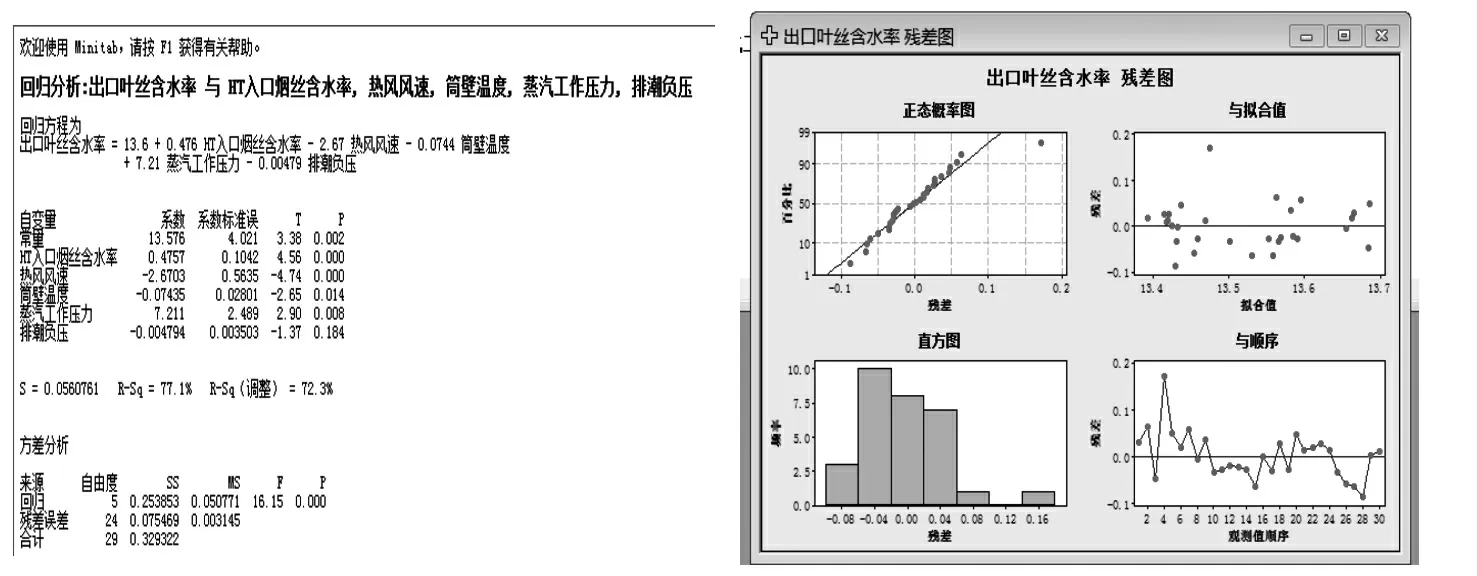

依托MES[5]系統(Manufacturing Execution System,制造企業生產過程執行系統),選取某牌號30 個批次的烘絲工序生產過程工藝運行參數:HT 入口煙絲含水率、出口葉絲含水率、HT 蒸汽壓力、筒壁溫度、熱風風速、排潮負壓(見表2),進行多元線性回歸分析,利用Minitab 軟件通過數據分析初步構建回歸方程:出口葉絲水分=13.6+0.476HT 入口含水率- 2.67 熱風風速- 0.074 4 筒壁溫度+ 7.21HT 蒸汽壓力- 0.004 79 排潮負壓。

表2 30 批次烘絲機運行參數數據

驗證出口葉絲含水率與HT 入口煙絲含水率、熱風風速、HT 蒸汽壓力、筒壁溫度、排潮負壓之間是否有相關性。

30 批次烘絲機運行參數數據見表2,Minitab 軟件運行得出的回歸方程及殘差圖見圖2。

圖2 Minitab 軟件運行得出的回歸方程及殘差圖

從圖2 中可得出以下結論:

(1) 結合ANOVA 表分析回歸方程總的顯著性檢驗結果,由于p 值=0.002 <α =0.05,表明在顯著顯著性水分α=0.05 下,線性回歸方程總效果是顯著的。

(2) 回歸模型顯著性的度量指標:從R-Sq=77.1%,R-Sq(調整)=72.3%來看,二者很接近,S=0.056 076 1。

(3) 各個參數回歸系數的顯著性檢驗,從回歸系數檢驗來看,自變量HT 入口煙絲含水率、出口葉絲含水率、HT 蒸汽壓力、薄板溫度、熱風風速p 值均小于α=0.05,故這4 個因子均為顯著因子;自變量排潮負壓的p 值= 0.184 >α= 0.05,效應不顯著,說明該因子不顯著。

(4) 進行殘差分析。通過圖2 的四合一殘差圖,均顯示正常。

經過以上分析,設定的線性回歸模型是可以接受的,只是從方程中刪除不顯著變量“排潮負壓”。

2.2 修正回歸方程模型

Minitab 軟件運行得出的回歸方程及殘差圖見圖3。

圖3 Minitab 軟件運行得出的回歸方程及殘差圖

刪除自變量排潮負壓,修正模型(見圖3),可以得出HT 入口煙絲含水率、出口葉絲含水率、HT蒸汽壓力、筒壁溫度、熱風風速的回歸方程為:出口葉絲水= 12.4 + 0.501HT 入口含水率- 2.97 熱風風速- 0.063 筒壁溫度+ 6.14HT 蒸汽壓力。

從圖3 中可得出以下結論:

(1) 結合ANOVA 表分析回歸方程總的顯著性檢驗結果,由于p 值= 0 <α = 0.05,表明在顯著性水分α=0.05 下,線性回歸方程總效果是顯著的。

(2) 回歸模型顯著性的度量指標:從R-Sq=71.8%,R-Sq(調整) = 67.3%,模型可以,從S=0.060 9 比較小,可以容忍。

(3) 各個參數回歸系數的顯著性檢驗,從回歸系數檢驗來看,p 值均小于α=0.05,效應顯著,說明因子均顯著。

(4) 進行殘差分析。通過圖3 的四合一殘差圖,均顯示正常,

經過以上分析,認定的線性回歸模型是可以接受的,認定修正后的模型為:出口葉絲水= 12.4 +0.501HT 入口含水率- 2.97 熱風風速- 0.063 筒壁溫度+ 6.14HT 蒸汽壓力。

3 應用效果

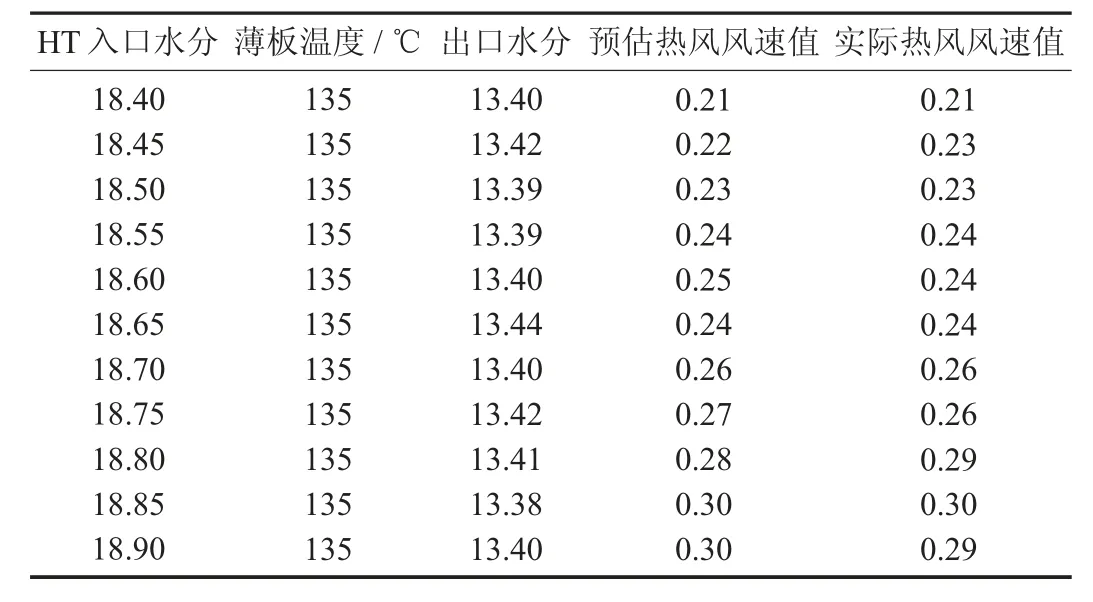

在實際生產過程中,HT 蒸汽壓力保持0.15 MPa和筒壁溫度維持135 ℃不變時,當HT 入口煙絲含水率在18.4%~19.0%波動時,對照熱風風速穩定實際值和預測熱風風速值可看出,預測熱風風速平均差值為0.006。

烘絲機熱風風速對比見表3。

表3 烘絲機熱風風速對比

由表3 可知,此回歸方程模型可以有效指導烘絲工序實際生產過程中及批次間,HT 入口水分變化時對應熱風風速的調整。