石油焦輸送系統轉運站抑塵降塵方法研究與應用

摘要:石油焦在轉運站輸送過程中會產生大量粉塵,對現場工作人員的健康造成巨大隱患,傳統的除塵方法是采用布袋除塵器對其周圍環境進行抑塵降塵處理,其耗能大、安全系數低。針對這一問題,將無動力除塵技術應用于石油焦輸送系統轉運站抑塵降塵,對原有的輸焦導料槽進行改進,設計了一種二級循環無動力導料槽裝置。首先對裝置的設計原理和整體結構進行分析,并對主要零部件的功能進行詳細闡述;然后分析了設備的安全性能和密封性能,并在某石化公司實施,實測了無動力除塵技術應用前后各個轉運站導料槽的粉塵濃度,驗證了設備的可靠性和實用性。該二級循環無動力導料槽裝置具有安全性高、零能耗、抑塵降塵效果明顯和降低接塵工作人員職業病發病率的優勢。

關鍵詞:石油焦;轉運站;抑塵降塵;無動力導料槽

中圖分類號:TD714? ? 文獻標志碼:A? ? 文章編號:1671-0797(2023)12-0077-05

DOI:10.19514/j.cnki.cn32-1628/tm.2023.12.022

0? ? 引言

石油焦輸送系統的安全運行是化工廠正常穩定運行的保障,作為為石化工廠輸送“血液”的生命線,石油焦輸送系統是石化工廠不可或缺的一部分[1]。但石油焦輸送過程中,很容易在輸送的上游產生誘導風,進而產生大量粉塵[2],這些粉塵會對環境造成巨大影響,并嚴重威脅現場工作人員身體健康,因此對粉塵進行治理顯得尤為必要和迫切。

為使得粉塵得到抑制或使其濃度降低,相關學者在粉塵處理上作了大量研究。其中傳統的除塵方法采用的是負壓除塵器,但是其降塵效率較低,而且能耗較大,需要在廠房內設置特定的位置進行除塵,尤為不便[3];文獻[4-5]分別對港口皮帶機和煤場輸煤皮帶機的導料槽進行設計和改裝,利用空氣動力學設計出一種無動力除塵導料槽,大大降低了導料槽周圍的粉塵濃度。

本文針對某化工廠石油焦系統轉運站的實際工作情況,對石油焦輸送帶進行改造,設計了一種二級循環無動力導料槽裝置,在實現石油焦輸送的前提下,大大抑制了粉塵的產生。該設備已成功應用于某化工廠的12處位置,實用性和可靠性得到驗證,具有廣闊的應用前景。

1? ? 無動力除塵裝置的結構設計

1.1? ? 設計原理

無動力除塵裝置主要通過改進石油焦系統中的導料槽結構實現,包括曲線落料管和之后的多級循環泄壓降塵裝置。

1.1.1? ? 曲線落料管

在設計石油焦的曲線落料管前,需對物料的下落軌跡進行計算(下落軌跡示意圖如圖1所示),具體如下:

石油焦拋出角α與帶速和滾筒直徑有關:

式中:v為傳送帶的速度;D為傳送帶滾筒的直徑;g為重力加速度。

當2v2/(Dg)≤1時,取α=arccos[2v2/(Dg)],則物料下落的軌跡對應的拋物線方程為:

而當2v2/(Dg)>1時,取α=β,則物料下落的軌跡對應的拋物線方程為:

式中:β為膠帶夾角。

在對石油焦的拋物軌跡計算結束后,根據其拋物軌跡對石油焦的落料管進行設計,保證物料能夠按最佳入射角度與擋板接觸,使物料匯集輸送,控制物料運行方向,緩解物料對設備的沖擊磨損,物料在導流作用下順利進入下級落料管。

1.1.2? ? 多級循環泄壓降塵裝置

多級循環泄壓降塵裝置是基于空氣動力學原理進行設計的,相關控制方程如下:

連續方程:

式中:p為壓強;ρ為密度;t為時間;ui、uj為速度張量;xi、xj為坐標張量;fi為單位質量力;k、ε為湍動能和耗散率;μ、μt為動力粘度、湍流渦粘系數;σk為湍動能k的湍流普朗特數,取1.0;Gk、Gb為平均速度梯度和浮力影響引起的湍流動能;YM為波動值;C1ε、C2ε、C3ε分別取1.44、1.92和0.09。

根據控制方程,對導料槽進行改造,在其上添加多級循環泄壓降塵裝置,并通過密封裝置提升導料槽的密封等級。由于泄壓裝置與輸送帶運行方向的夾角為銳角,輸送帶產生的氣流會進入循環泄壓裝置,然后氣流在裝置出口處與起塵點正壓力的氣流實現風向對沖、擾流,使風速降低,形成負壓區,負壓區的粉塵又被擠壓進原路徑持續發生循環。在循環過程中,粉塵之間相互碰撞,導致粉塵的濃度不斷增加,并在通道中的導流板上粘附,最終形成塊狀的粉塵。當其達到一定的重量時,就會自行脫落,和石油焦一起被運走。文獻[6]發現該循環過程的降塵率要大于95%,殘余的粉塵會隨著輸送帶的氣流繼續前進,由之后的抑塵單元完成對粉塵的回收。

1.2? ? 總體設計

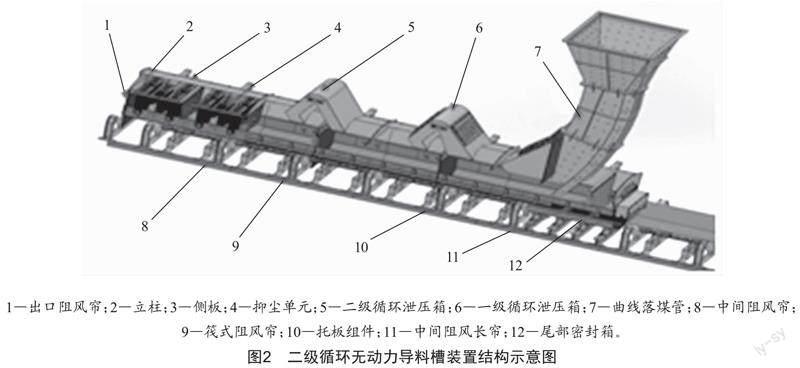

無動力除塵裝置主要包括壓力平衡系統、除塵導料槽本體、阻尼降塵系統、導料槽尾部除塵密封裝置,對各種物料均有良好的除塵效果。無動力除塵導料槽總長滿足落料、除塵及導料槽出口風速的要求。首先,導料槽本體采用雙層密封結構,并在導料槽上設計了二級循環泄壓箱,可以降低導料槽中的誘導風速,降低導料槽中的氣壓;其次,在導料槽內加裝無動力慣性抑塵單元,在保證降低誘導風速的同時吸附粉塵;最后,在導料槽的尾部配備密封箱,防止粉塵在導料槽的尾部發生噴射和泄漏。二級循環無動力導料槽裝置結構示意圖如圖2所示。

2? ? 設備結構性能分析

2.1? ? 結構安全性分析

為保證無動力除塵設備運行的安全性,本文改進的無動力導料槽采用厚度為6 mm的Q235鋼板熱浸鋅處理制作,并在導料槽內側加裝厚度為14 mm的高分子聚氨酯襯板,可以大大增強導料槽側板的耐磨性。導料槽托板采用低摩擦系數的聚乙烯材料,雙面矩形托板,耐磨面單邊厚度為15 mm,有效延長了托板的使用壽命。導料槽尾部的密封箱采用厚度為6 mm的Q235鋼板熱浸鋅處理制作加密封阻簾組成,阻簾材料為橡膠成分,與膠帶有良好的接觸,又有高耐磨性能。導料槽還焊接有側板,以保證無動力除塵裝置的密封性,鋼板厚度≥6 mm。此外,導料槽支架采用國產優質角鋼,與密封側板焊接,保證設備運行的安全性。

相比于傳統的布袋除塵裝置,無動力除塵設備可以有效避免粉塵自燃和爆燃的危險事故發生,而且可以有效減少粉塵堵塞現象的產生,降低檢修風險和工人的檢修頻率。

2.2? ? 結構密封性分析

導料槽采用雙層密封結構,導料槽內側加裝厚度為14 mm的高分子聚氨酯襯板,以減少導料槽側板磨損,起一級密封的作用。導料槽兩側板外側均安裝人字型防溢裙板,人字型防溢裙板是雙層彈性密封,由主裙板和副裙板組成,主副裙板由橡膠和高分子聚氨酯組合而成,磨損區域為高分子聚氨酯材料,可確保導料槽兩側的完全密封,起二級密封作用。

3? ? 設備應用及成效

3.1? ? 應用情況及結果分析

對某石化公司石油焦輸送系統轉運站進行改造,運行現場如圖3所示,石油焦輸送皮帶周圍的粉塵環境得到大幅度改善,揚塵得到大幅度抑制。

為進一步得到無動力除塵裝置應用后各個石油焦輸送點的粉塵濃度(CTWA),委托第三方檢測機構對該石化公司各個石油焦輸送皮帶處的呼塵和總塵濃度進行檢測。在檢測過程中,為避免單次檢測結果所帶來的偶然性,對無動力除塵裝置應用前后每個導料槽出口粉塵濃度的檢測次數為10次,并剔除數據中的最大和最小值,取剩余8次濃度數據的平均值。檢測結果平均值分別如表1和表2所示。

如表1所示,對無動力除塵裝置應用前后呼塵檢測結果進行對比,在無動力除塵裝置使用后,出口側呼塵得到大幅度抑制,相較于裝置安裝前,各個導料槽出口的呼塵濃度改變率都在50%以上,證明了無動力除塵裝置對抑塵降塵效果的有效性。

如表2所示,對無動力除塵裝置應用前后總塵檢測結果進行對比,發現粉塵最為嚴重的5B皮帶導料槽出口、11#轉運站導料槽出口和2#受焦站導料槽出口的粉塵濃度都降到3.75 mg/m3以下,各個導料槽出口的總塵濃度改變率都在40%以上,再次證明了無動力除塵裝置的可靠性。

3.2? ? 應用成效

3.2.1? ? 壓降接塵崗位人員職業健康體檢異常率

某石化公司在利用傳統導料槽輸送石油焦時,由于現場粉塵濃度嚴重超標,現場工作人員的健康受到嚴重影響,2015—2018年體檢中均有人員出現異常現象,如表3所示。在對導料槽進行改裝后,工作環境的粉塵濃度得到明顯抑制,可以有效壓降接塵崗位人員職業健康體檢異常率。

3.2.2? ? 降低成本

查閱相關資料[7]發現,傳統的布袋除塵器能耗較大,能耗及電費如表4所示。相比傳統的布袋除塵器,無動力除塵裝置利用空氣動力學達到除塵的目的,因此在運行過程中無須消耗電能和水能就可以達到較好的除塵效果,運行耗能成本為零。此外,無動力除塵裝置是在原有導料槽的基礎上增加了二級循環泄壓裝置和阻尼降塵系統,除塵方式為機械式除塵,因此在運行過程中導料槽上方的除塵裝置無須更換配件,維護成本為零。

4? ? 結論與展望

4.1? ? 結論

為解決石油焦輸送系統轉運站周圍的粉塵環境問題,并降低除塵設備的維護成本,本文在原有石油焦導料槽的基礎上對其進行改進,設計了一種二級循環無動力導料槽裝置對石油焦輸送系統轉運站周圍進行抑塵降塵。主要結論如下:

1)對設備不同部位選用合適的材料進行密封加固,大大提高了結構的安全性能,同時有效地避免了粉塵自燃和爆燃的危險事故發生,從而降低了檢修風險。

2)相較于傳統的除塵裝置,本文設計的無動力除塵裝置對能量的消耗為零,降低了能耗成本;同時導料槽上方的零部件無須更換,檢修頻率降低,從而使得設備的檢修成本大大降低。

3)在無動力除塵技術應用后,各個石油焦輸送系統轉運站后的粉塵濃度較使用前都大幅度降低,其中呼塵濃度降低率在50%以上,總塵濃度降低率在40%以上。

4)無動力除塵技術應用后,石油焦輸送系統轉運站附近的粉塵得到大幅度抑制,很大程度上降低了接塵工作人員的職業病發病率。

4.2? ? 展望

某石化公司應用無動力除塵技術對石油焦輸送皮帶進行降塵,取得了較大的成效,但是在運行過程中仍有部分問題需要引起運行人員關注:

1)石油焦輸送系統上的檢修和觀察口由于工作需求需要經常拆卸,導致其磨損較為嚴重,密封性降低,為防止發生粉塵飄逸情況,需及時檢查同類密封口,并及時對其密封圈進行更換。

2)在日常巡檢過程中,發現在使用無動力除塵技術后,4#轉運站導料槽的前端和后端仍有揚塵出現,因此建議在該轉運站合適的位置布置干霧噴淋系統,來改善現場的工作環境。

3)在該石化公司運用無動力除塵技術后,粉塵得到大幅度抑制,滿足國家規定的標準[8],但由于在現場仍然可以檢測到少量粉塵存在,因此工人進行現場作業時,仍需采取相應的防范措施,進行個體的防塵保護工作,避免粉塵對自身造成危害。

[參考文獻]

[1] 方力.煅燒石油焦輸料系統管線及漏斗的改造[J].化工管理,2013(8):50.

[2] 馮琳歡.輸煤系統與磨煤機的控制與優化[D].烏魯木齊:新疆大學,2018.

[3] 楊明博.火力發電廠輸煤除塵器系統應用中存在的問題[J].河南科技,2018(31):44-45.

[4] 蔣強.皮帶機無動力除塵導料槽的設計改造[J].中國高新科技,2021(18):9-10.

[5] 范旭陽,李博.一種新型無動力除塵系統的研發與應用[J].選煤技術,2021(3):48-52.

[6] 石浩,王云龍,張皓男,等.帶式輸送機用無動力氣流除塵裝置數值模擬與實驗研究[J].煤炭技術,2022,41(6):164-167.

[7] 劉銳建,沈大偉.基于無動力除塵導料槽技術的電廠除塵裝置改造[J].港口裝卸,2020(4):34-36.

[8] 工作場所有害因素職業接觸限值 第1部分:化學有害因素:GBZ 2.1—2007[S].

收稿日期:2023-05-10

作者簡介:莊細輝(1968—),男,廣東廣州人,工程師,從事火力發電廠燃料輸送技術研究與管理工作。