甘藍基質塊苗移栽機雙排鏈式栽植裝置設計與試驗

崔志超 管春松 徐 陶 付菁菁 陳永生 鄭書河

(1.福建農林大學機電工程學院, 福州 350100; 2.農業農村部南京農業機械化研究所, 南京 210014;3.江蘇省農業科學院農業設施與裝備研究所, 南京 210014)

0 引言

甘藍是我國種植最廣泛的蔬菜品種之一,甘藍要求單株定植,對栽植質量要求較高,現有栽植裝置多適用于穴盤苗,移栽質量受土壤墑情影響較大,秧苗栽植深淺不均,易造成秧苗倒伏,導致甘藍成熟后結球傾斜,機收適應性下降[1-2]。基質塊苗塊體規則、站立穩定性好,可有效抑制栽后倒伏,提高秧苗立直率;塊體可保持足夠的養分和水分,栽后無緩苗期、成活率高;機械移栽時對育苗質量要求低,苗齡不影響取苗和栽苗效果,為甘藍機械化優質移栽提供了條件[3]。

荷蘭、法國、意大利等歐洲國家的基質塊苗移栽技術及裝備較為成熟,多采用氣動夾爪式栽植裝置,通過輸入程序參數可實現不同蔬菜栽植的農藝要求[4]。以荷蘭ISO Group公司(IG Agri Systems BV)、法國CM&Regero公司、意大利Ferrari公司和Hortech公司生產的基質塊苗移栽機為代表[5],均采用程序控制氣壓傳動原理實現蔬菜、花卉的高效移栽,該類機型為全自動移栽機,作業幅寬大、配套動力大、價格高,對土地條件要求高,不適合我國土地多樣性狀況下甘藍的移栽。國內蔬菜移栽在一定程度上實現了機械化作業,但多以穴盤苗或毯狀苗為主[6-10]:胡建平等[11-12]針對穴盤苗研制了行星輪式栽植裝置,通過Matlab優化得出機構的最佳參數,田間試驗苗栽植直立度優良率達到94.8%以上;王永維等[13]針對穴盤苗設計了一種吊杯式栽植裝置,優化結構參數后應用在高速移栽機上,移栽速度0.47 m/s時,栽植合格率98.01%;吳俊等[14]研制了一種毯狀苗移栽機,其取苗和栽植動作由同一套循環插取栽植裝置完成,可實現連續切塊栽插,栽植合格率達到87.01%。在基質塊苗移栽方面,徐陶等[5]針對基質塊苗設計了一種取苗爪式栽植器,采用托舉轉送的方式將基質塊苗栽入土中;廖慶喜研究團隊[15-18]設計了基質塊苗對輥式和往復夾取式栽植裝置,通過對結構參數進行優化,基本滿足油菜基質塊苗的移栽要求。綜上,國內鮮有對甘藍基質塊苗移栽機的研究,同類機型目前暫處于試驗階段。

本文針對基質塊苗特性和甘藍機械化栽培要求,設計一種雙排鏈式栽植裝置,開展理論和運動分析,得出栽植器的位移方程和運動軌跡,得到相關參數范圍,以降低倒伏率和傷苗率為目標,通過搭建試驗臺驗證優化裝置作業性能,以期為甘藍基質塊苗移栽機研究提供參考。

1 栽植裝置結構與工作原理

1.1 基本結構

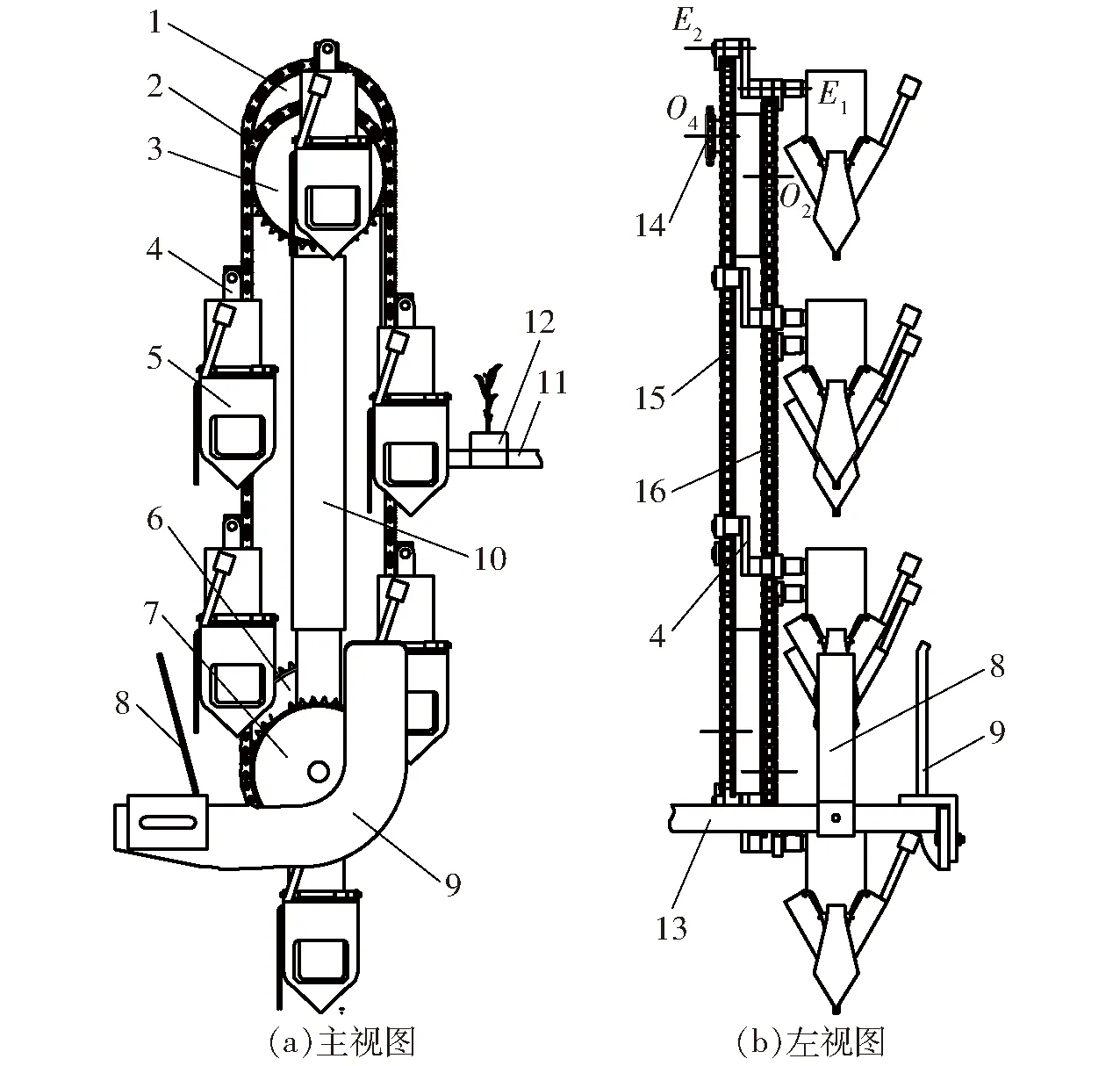

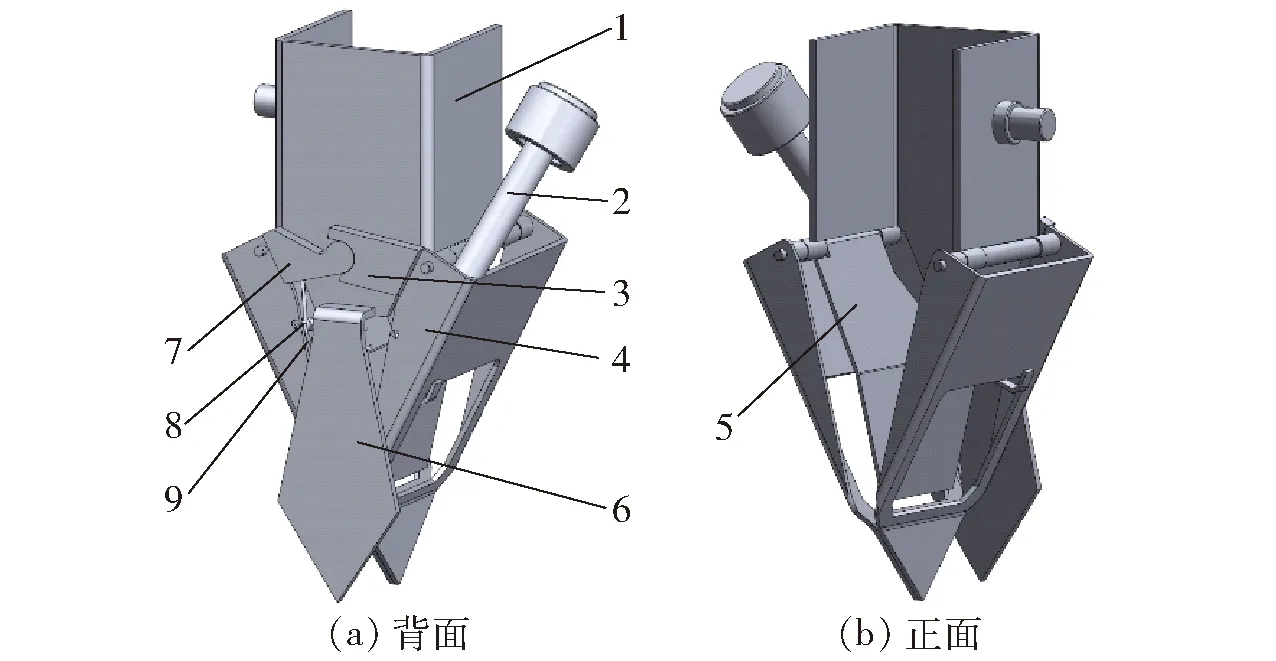

基質塊苗雙排鏈式栽植裝置主要由主動鏈輪a與從動鏈輪a通過鏈條組成的軌道Ⅰ、主動鏈輪b與從動鏈輪b通過鏈條組成的軌道Ⅱ、連接軌道Ⅰ和軌道Ⅱ的Z形桿、栽植器、打開器及支架等組成,基本結構如圖1所示。主動鏈輪a和從動鏈輪a安裝在支撐架的左側,主動鏈輪b和從動鏈輪b安裝在支撐架的右側,兩對鏈輪各自安裝鏈條形成軌道Ⅰ與軌道Ⅱ,兩軌道之間鉸接與栽植器數量對應的Z形桿,栽植器安裝到Z形桿伸出軸,位于主、從動鏈輪b側,軌道一側設置固定桿用于安裝導向板和打開器,其中打開器與鏈輪端面平行布置。

圖1 雙排鏈式栽植裝置結構示意圖Fig.1 Schematics of structure of double-row chain planting device1.主動鏈輪a 2.鏈條 3.主動鏈輪b 4.Z形桿 5.栽植器 6.從動鏈輪a 7.從動鏈輪b 8.導向板 9.打開器 10.支架 11.送苗輸送帶 12.基質塊甘藍苗 13.固定桿 14.傳動鏈輪 15.軌道Ⅰ 16.軌道Ⅱ

1.2 工作過程及原理

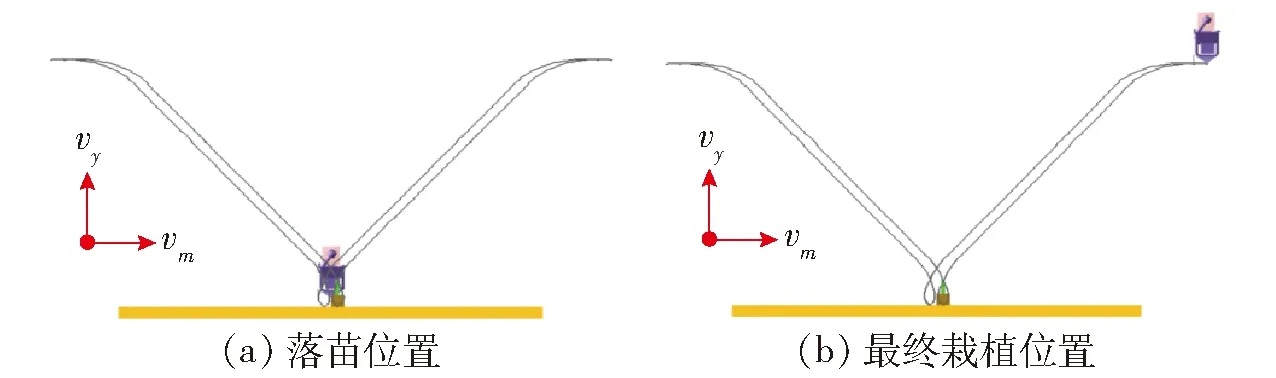

軌道Ⅰ與軌道Ⅱ平行且錯位布置,由Z形桿連接,Z形桿與兩軌道的連接點和兩軌道轉彎處的圓心形成平行四桿機構。工作時,栽植器隨鏈條運動的同時在Z形桿的作用下始終保持尖部垂直地面,基質塊苗經分苗后停留在輸送帶頂端,栽植器運動至輸送帶處時跨過前輸送帶,左右夾板在輸送帶支架作用下被撐開夾住基質塊將其取走;栽植器載苗運動至移栽位置時,在打開器壓迫下,左右夾板克服彈簧的預緊力繞各自轉軸對稱打開,基質塊苗靠自重落入開溝器開出的栽植溝內;栽植器隨鏈條繼續運動,當轉過打開器約束區后左右夾板在彈簧的作用力下圍繞轉軸迅速閉合保持一定的預緊力,恢復待取苗工作狀態,逐次循環。

2 關鍵部件設計與分析

2.1 栽植機構

2.1.1理論模型構建

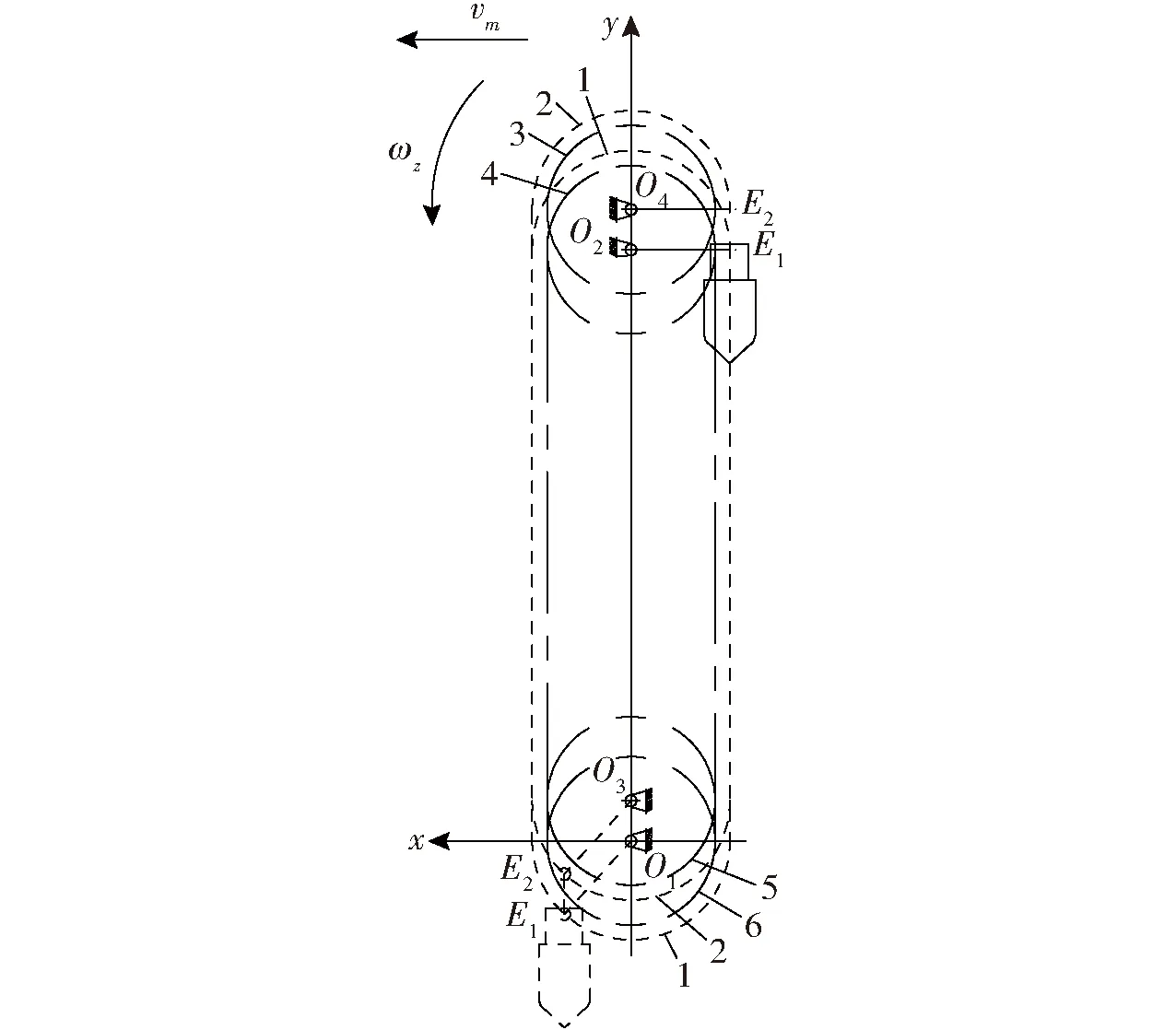

栽植機構的運動是一種復合運動,由栽植器的環周回轉運動和機器的前進運動復合而成。由于環周內6組栽植器結構相同且均勻分布,因此取任一組栽植器作為研究對象對栽植機構進行建模分析,其機構原理如圖2所示。

圖2 栽植機構原理圖Fig.2 Schematic diagram of planting mechanism1.軌道Ⅱ 2.軌道Ⅰ 3.主動鏈輪a 4.主動鏈輪b 5.從動鏈輪a 6.從動鏈輪b

栽植機構可以看作由多個平行四桿機構構成,平行四桿機構的數量取決于鏈條上安裝栽植器的個數。如圖2所示,O1、O2、O3、O4為機構4個傳動鏈輪圓心,傳動鏈輪固連在機架上,隨機器向前運動,以O1為原點建立坐標系,x軸正向為機器前進方向,y軸穿過4個鏈輪圓心豎直向上。

圖1、2中E1E2為Z形連桿,O1O3、O2O4為機架,O2E1和O4E2為1對雙曲柄,O2E1E2O4為雙曲柄機構,同理,O1O3與E1E2也構成雙曲柄機構。Z形桿E1E2連接軌道Ⅰ與軌道Ⅱ之間的鏈條,栽植器固定在Z形桿E1E2的一端,機構在運動過程中,栽植器在雙曲柄機構的作用下始終保持尖部垂直于地面,從而保證基質塊苗在隨栽植器運動過程中保持直立狀態。

2.1.2運動學模型構建

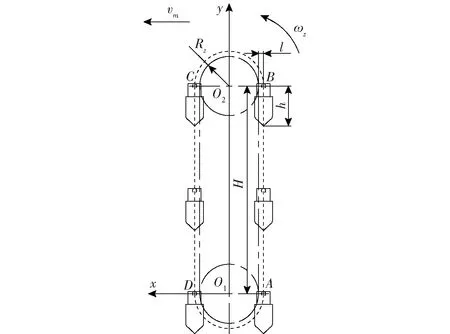

如圖3所示,以從動鏈輪b的圓心O1為原點,以移栽機前進方向為x軸正方向,以栽植器垂直地面向上運動方向為y軸正方向,建立栽植器運動平面直角坐標系。

圖3 栽植機構簡圖Fig.3 Diagram of planting mechanism

由理論模型可知栽植器的運動軌跡為“跑道形”,存在直線運動和變向運動[5,19],以任一栽植器尖部為參考點,推導出其周期內的位移方程。

栽植器尖部在AB內的位移方程為

(1)

(2)

栽植器尖部在CD內的位移方程為

(3)

(4)

式中x——栽植器尖部在水平方向的位移,mm

y——栽植器尖部在垂直方向的位移,mm

vm——移栽機前進速度,mm/s

Rz——栽植裝置轉動鏈輪分度圓半徑,mm

l——栽植器固定點到轉動鏈輪分度圓的距離,mm

ωz——鏈輪分度圓處轉動角速度,rad/s

h——栽植器固定點到其尖部的距離,mm

H——主、從動鏈輪中心距,mm

t——時間,s

將栽植器尖部位移方程對時間t求導,得出其周期內的速度方程。

栽植器尖部在AB內的速度方程為

(5)

(6)

栽植器尖部在CD內的速度方程為

(7)

(8)

式中vx——栽植器尖部在水平方向的運動速度,mm/s

vy——栽植器尖部在垂直方向的運動速度,mm/s

2.1.3運動分析

(9)

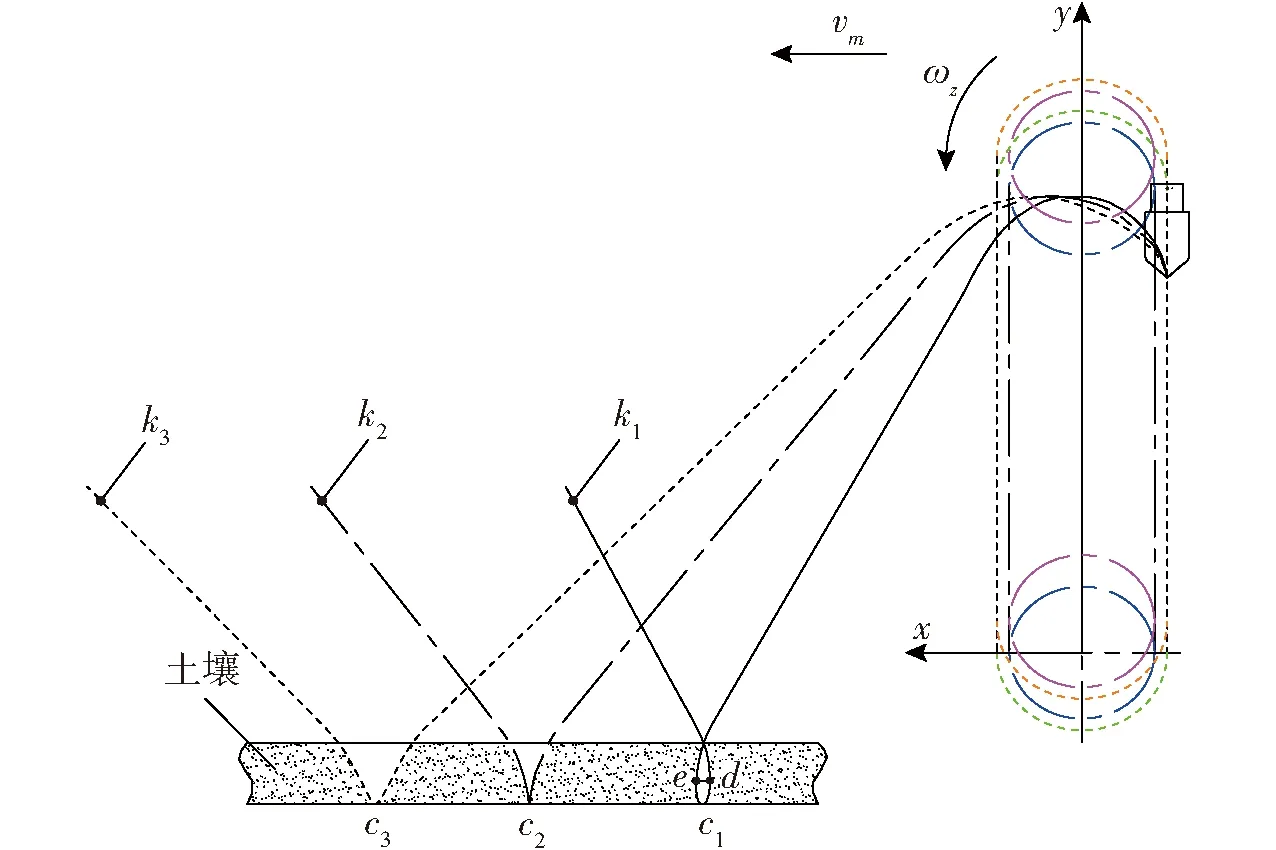

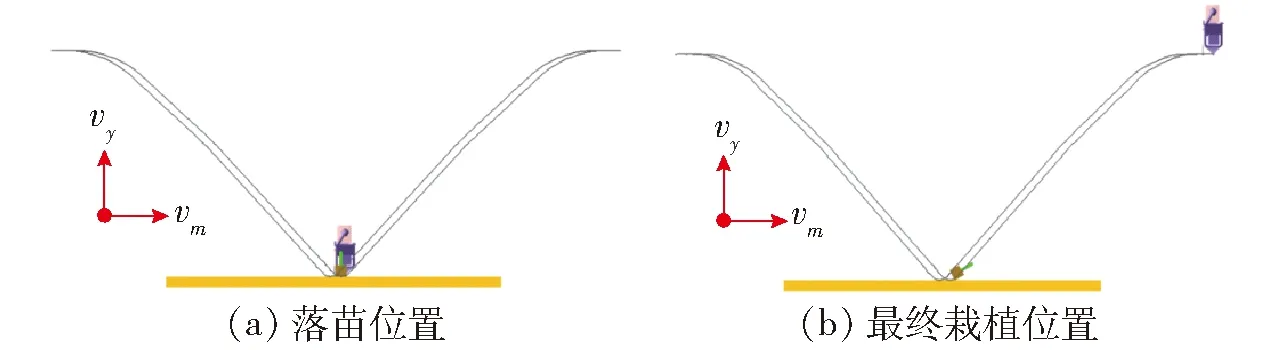

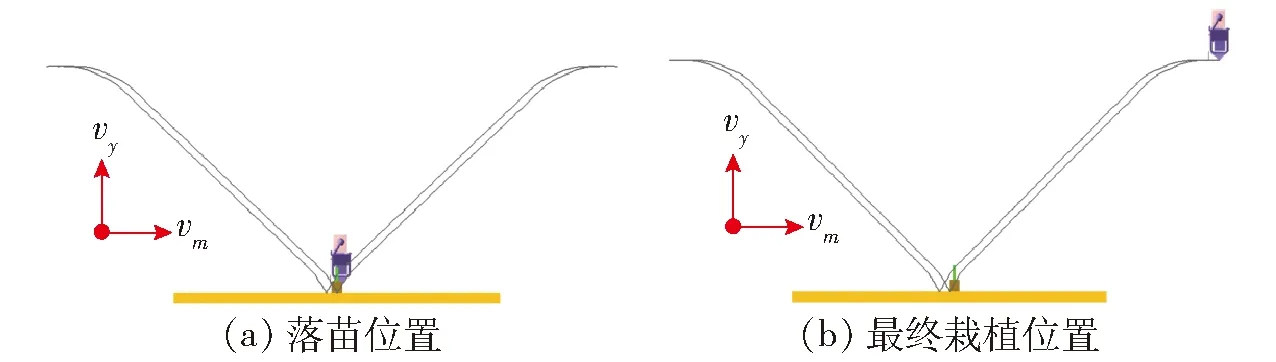

要使基質塊苗平穩栽入土壤必須滿足零速投苗[20-21],分析圖4中栽植器的3種運動軌跡(k1為λ>1,k2為λ=1,k3為λ<1)可知:短幅擺線不存在零速投苗點,普通擺線在栽植器最低植苗點有1個零速投苗點,余擺線運動軌跡形成環扣,在環扣最長橫弦ed兩端各有1個零速投苗點。栽植器栽苗過程中,基質塊苗從栽植器釋放苗至完全脫落需要短暫時間,而此時零速投苗點只存在1~2個時間點,因此理想的投苗位置應選擇k2運動軌跡的點c2,或k1運動軌跡的點e與點d。

圖4 栽植器運動軌跡Fig.4 Motion trajectory of planter

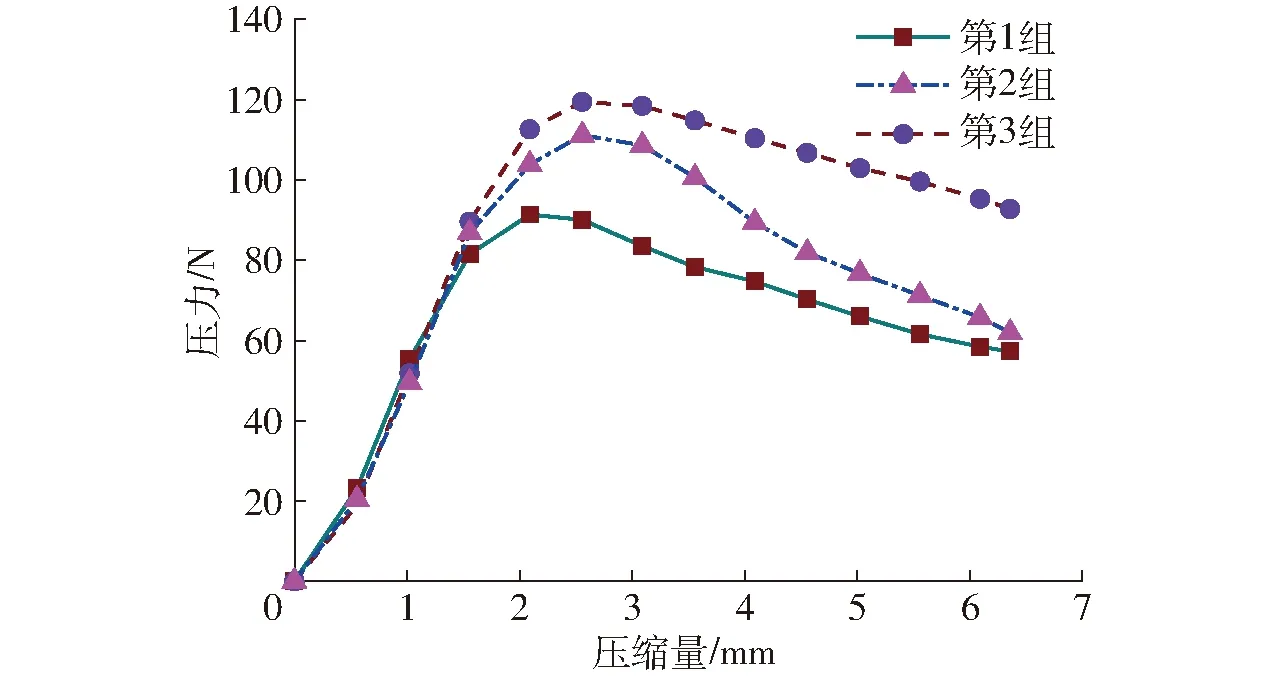

機器在實際田間作業環境下會存在諸多不確定因素,因此λ值很難恰好等于1。考慮移栽過程即基質塊苗與栽植器快速分離的過程,在分離過程中要盡可能減少栽植器對基質塊苗的干擾,所以要盡可能較少分離時間。圖4中運動軌跡k1,ec1為栽植器下降段,c1d為栽植器提升段,基質塊苗在栽植過程中除受復合運動的合力之外自身還存在自由落體運動,ec1段與c1d段相比,c1d段基質塊苗與栽植器的分離時間更短,因此,c1d為最佳投苗時間段,栽植器的真實運動軌跡為λ>1,即栽植器運動參數需滿足0 2.2.1結構設計 栽植器結構設計成對開式,由側面將基質塊苗送至內部,如圖5所示,由一對外夾板、一對內夾板、相互嚙合的凹凸板、固定架、彈簧、壓桿、導向板等組成。外夾板用于破膜入土,內夾板用于夾取基質塊,撥桿與外夾板固定連接,在凹凸板和兩個彈簧的共同作用下實現栽植器的打開與閉合。為保證栽植器打開不影響基質塊苗自由落體[2],根據基質塊外形尺寸(40 cm×40 cm×40 cm),栽植器打開寬度以基質塊棱長的10%加上1 mm的設計原則保留誤差余量,其開口尺寸最大值設計為45 mm。同時,內夾板既要提高夾取苗成功率,又要減小施加在基質塊上的夾力,以降低傷苗率,如圖6所示,通過萬能試驗機對宜栽期基質塊苗進行抗破壞試驗,獲得栽植器內夾板夾力的峰值范圍在89.95~119.29 N之間。 圖5 栽植器結構圖Fig.5 Structure diagram of planter1.固定架 2.壓桿 3.凹板 4.外夾板 5.內夾板 6.導向板 7.凸板 8.外夾板彈簧 9.內夾板彈簧 圖6 壓力-壓縮量變化曲線Fig.6 Pressure-compression curves 2.2.2運動仿真分析 由于6個栽植器環周均勻布置,且結構形式和運動軌跡相同,為便于觀察對其中1個栽植器進行仿真,仿真結果同樣適用于其他5個栽植器。運用SolidWorks建立栽植器、基質塊和秧苗三維模型并導入ADAMS中[12],為便于運動分析,將基質塊和秧苗近似為剛體(忽略葉片部分),基質塊建成長、寬、高均為40 mm的正方體,秧苗莖稈建成直徑10 mm、高度45 mm的圓柱體。各零件之間添加運動副,基質塊與栽植器左右夾板及地面之間添加接觸副。 根據設計,在鏈輪分度圓半徑Rz為80 mm,栽植頻率為56株/min時,參考現有移栽機的作業速度范圍1~2 km/h[2,22-23],對移栽機不同前進速度vm下的基質塊苗栽植過程進行仿真分析。 當vm=1.9 km/h、λ=0.87時,仿真結果如圖7,栽植器左右夾板和導向板的運動軌跡均為短幅擺線,無零速投苗點,左右夾板打開過程不影響落苗,但受慣性影響,基質塊緊貼導向板內側,落苗后導向板避苗空間不充分,導向板上升會對苗塊有刮帶現象,致使基質塊苗向前傾倒。 圖7 λ=0.87時栽植仿真過程Fig.7 Planting simulation process when λ=0.87 當vm=1.65 km/h、λ=1時,仿真結果如圖8,栽植器左右夾板和導向板的運動軌跡均為普通擺線,有零速投苗點,左右夾板打開過程不影響落苗,導向板有輕微刮苗現象,基質塊苗向前進方向滑移,真實作業時易傾倒,且難以保證株距一致。 圖8 λ=1時栽植仿真過程Fig.8 Planting simulation process with λ=1 當vm=1.4 km/h、λ=1.17時,仿真結果如圖9,栽植器左右夾板和導向板的運動軌跡均為余擺線,基質塊苗在環扣對稱軸左側落苗,導向板避苗空間相對較充分,無刮苗現象,基質塊苗落地后能夠保持立直。 圖9 λ=1.17時栽植仿真過程Fig.9 Planting simulation process when λ=1.17 因栽植器為左右打開式,左右夾板和導向板的運動軌跡近似相同。綜合上述仿真結果看出:特征系數λ分別取0.87、1、1.17時,栽植器左右夾板對落苗效果影響不大;λ≤1時導向板存在避苗不充分現象,仿真栽植質量差;λ≥1.17時導向板無刮帶苗現象,仿真栽植效果較理想。 3.1.1試驗條件 2021年6月在農業農村部南京農業機械化研究所東區實驗室進行了臺架試驗,如圖10所示。試驗對象為苗齡30 d的40 mm×40 mm×40 mm的方體基質塊甘藍苗,平均苗高82.74 mm,基質塊間無粘連、串根,移栽時秧苗傾斜對基質塊產生的力矩不影響栽植狀態。 圖10 臺架試驗Fig.10 Bench tests 3.1.2因素與指標 根據對栽植機構運動分析、基質塊抗壓試驗與栽植器仿真研究可知,影響栽植性能的主要因素是移栽機的前進速度、栽植裝置轉動線速度和栽植器內夾板夾力等。因栽植裝置轉動線速度的直接表征是栽植頻率,所以,以前進速度、栽植頻率和內夾板夾力為試驗因素,以倒伏率和傷苗率為試驗指標,采用二次回歸正交旋轉組合設計方法進行三因素五水平的響應曲面試驗。 基于栽植器運動仿真結果與基質塊抗壓試驗結果,裝置前進速度取值范圍設置為1.5~2.0 km/h,栽植頻率取值范圍設置為56~60株/min,內夾板夾力取值范圍設置為89.95~119.29 N。因素編碼如表1所示,實際作業中,栽植頻率應為整數,因此編碼取值調整為整數。 表1 試驗因素編碼Tab.1 Factors codes of experiment 進行23組移栽性能試驗,每組試驗重復3次,取3次測試結果的平均值作為試驗結果。利用Design-Expert 8.0.6軟件進行試驗設計及結果分析,如表2所示,表中X1、X2、X3為因素編碼值。 表2 試驗方案及結果Tab.2 Experimental scheme and results 3.2.1顯著性分析 對試驗結果進行方差分析,如表3所示,結果表明:倒伏率Y1和傷苗率Y2回歸方程模型P<0.000 1,表明兩模型極其顯著;倒伏率Y1失擬項P>0.05(0.119 7),表明方程擬合度高,其決定系數R2為0.921 6,表明該模型可解釋92%以上的評價指標;傷苗率Y2失擬項P>0.05(0.080 9),表明方程擬合度高,其決定系數R2為0.913 4,表明該模型可解釋91%以上的評價指標。因此,雙排鏈栽植裝置的工作參數可以用兩模型來優化。 表3 回歸模型方差分析Tab.3 Variance analysis of regression models (10) Y2=4.08-0.066X1+0.68X2+0.95X3+ 0.37X2X3 (11) 分析優化后的模型,根據模型Y1的P值(P<0.000 1)、失擬項P值(0.119 7)與模型Y2的P值(P<0.000 1)、失擬項P值(0.080 9),可知優化后的模型可靠。 3.2.2各影響因素對倒伏率的影響 由圖11a可知,當栽植器內夾板夾力為104.62 N時,倒伏率隨前進速度增大而增大,隨栽植頻率的增大先增大后減小,響應面沿前進速度方向變化較快,沿栽植頻率方向變化相對慢。在栽植器內夾板夾力一定的情況下,前進速度對倒伏率的影響比栽植頻率的影響顯著。前進速度為1.6 km/h、栽植頻率為57株/min時,倒伏率最低。 圖11 交互因素對倒伏率與傷苗率影響的響應曲面Fig.11 Influence of interactive factors on response surfaces of lodging rate and injury rate of seeding 由圖11b可知,當栽植頻率為58株/min時,倒伏率隨前進速度和栽植器內夾板夾力的增大而增大,前進速度小于1.68 km/h、內夾板夾力小于98.23 N時響應面變化趨勢變化較慢,后期變化加快呈線性增加,說明栽植頻率一定的情況下,內夾板夾力對倒伏率的影響比前進速度顯著。 由圖11c可知,當前進速度為1.75 km/h時,倒伏率隨內夾板夾力增大而直線增大,隨栽植頻率增大而緩慢增大,響應面沿內夾板夾力方向變化較快,沿栽植頻率方向變化緩慢,說明在前進速度一定的情況下,內夾板夾力對倒伏率的影響比栽植頻率顯著。 3.2.3各影響因素對傷苗率的影響 由圖11d可知,當前進速度為1.75 km/h時,傷苗率均隨栽植頻率和內夾板夾力的增大而線性增大,響應面變化趨勢沿栽植頻率方向變化速度低于沿內夾板夾力方向速度,說明前進速度一定的情況下,內夾板夾力對傷苗率的影響比栽植頻率顯著。 為獲得較好的栽植效果,以低倒伏率、傷苗率為優化目標,進行栽植裝置工作參數和結構參數優化,利用Design-Expert 8.0.6軟件中的Optimization-Numerical模塊進行優化求解,其目標函數與約束條件為 (12) 優化后得到影響因素最佳參數組合為前進速度1.6 km/h、栽植頻率57株/min、內夾板夾力91.83 N,在該參數組合下倒伏率2.9%、傷苗率2.83%。采用獲取的最佳參數組合進行臺架驗證試驗,重復試驗3次并取平均值作為試驗驗證值,試驗結果為:倒伏率3.13%、傷苗率3.07%,驗證值與優化結果基本一致。 為檢驗栽植裝置的田間實際作業效果,將栽植裝置安裝在基質塊苗移栽機上,以約翰迪爾1204型輪式拖拉機為牽引動力,于2021年12月在常熟橫塘蔬菜專業合作社開展田間試驗(圖12)。 圖12 田間試驗Fig.12 Field test 移栽前,對試驗田進行旋耕起壟,確保土壤細碎壟面平整。選取參數組合為:前進速度1.6 km/h、栽植頻率57株/min、內夾板夾力91.83 N,重復試驗3次,每行取連續120株秧苗測量結果取平均值。田間試驗得倒伏率3.35%、傷苗率3.14%,與兩指標的優化結果相對誤差分別為0.45%和0.31%。表明該裝置設計合理、作業可靠。 (1)設計了一種雙排鏈式基質塊苗栽植裝置,通過建立理論模型和數學模型得到了栽植器運動方程,并對其進行了運動分析,確定了運動參數范圍0 (2)對栽植裝置進行了二次回歸正交旋轉組合臺架試驗,建立各因素與指標之間的回歸模型,采用響應面法對參數進行優化,得到甘藍基質塊苗雙排鏈式栽植裝置最佳參數組合:前進速度1.6 km/h、栽植頻率57株/min、內夾板夾力91.83 N,該參數組合下,倒伏率2.9%、傷苗率2.83%。臺架驗證試驗結果為倒伏率3.13%、傷苗率3.07%,與優化結果基本一致。 (3)田間試驗表明,雙排鏈式栽植裝置能夠滿足甘藍基質塊苗栽植作業要求,倒伏率3.35%、傷苗率3.14%,與兩指標的優化結果相對誤差分別為0.45%和0.31%,表明該裝置具有較高的穩定性,可為基質塊苗移栽裝置結構改進和參數優化提供參考。2.2 栽植器

3 臺架試驗

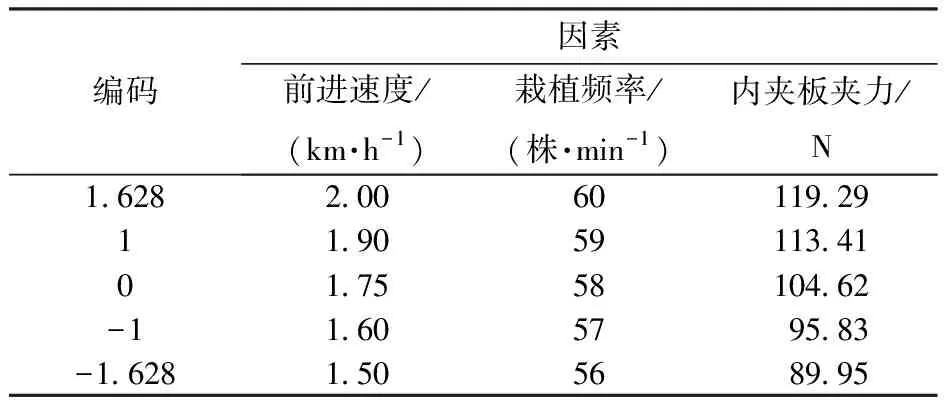

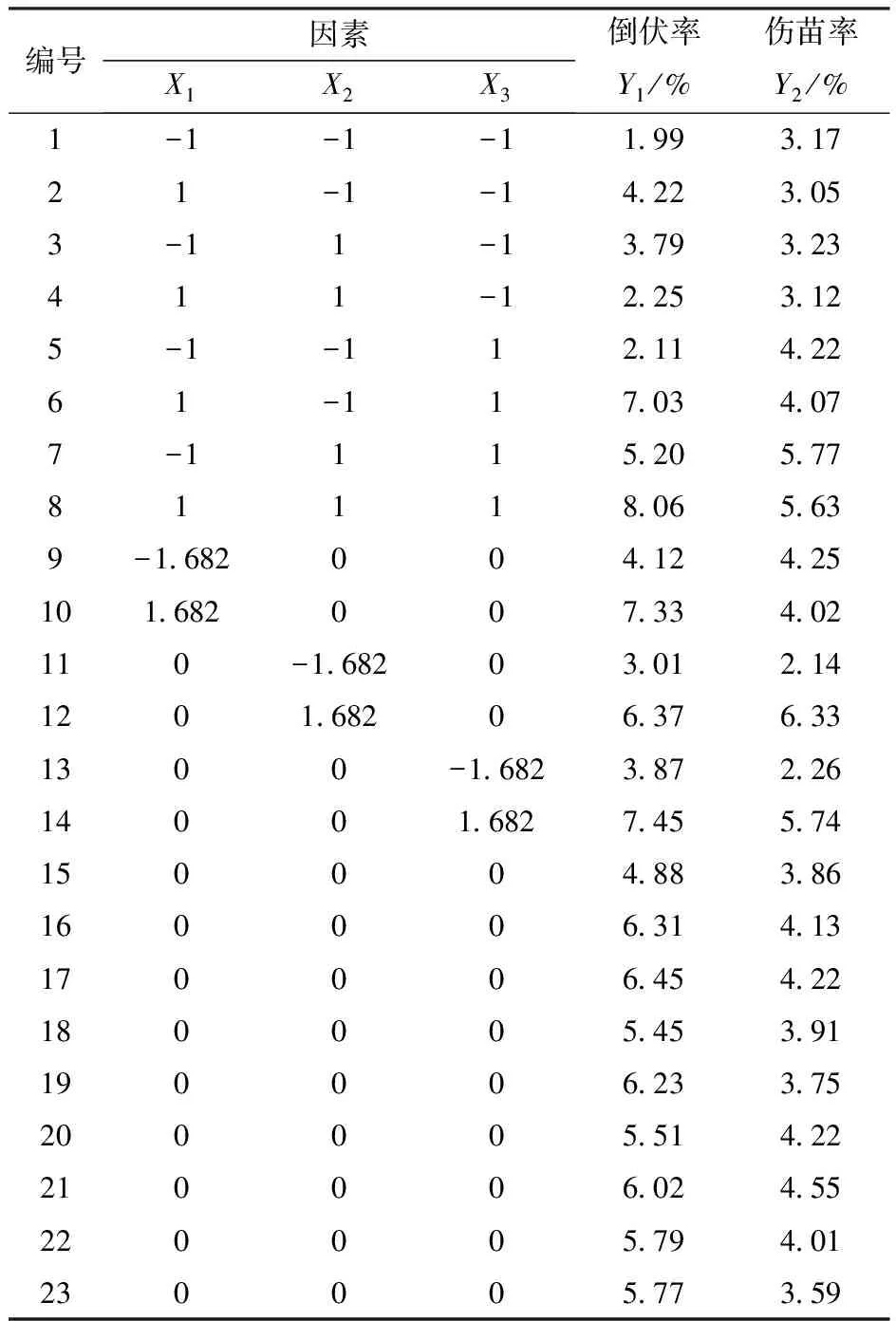

3.1 試驗設計

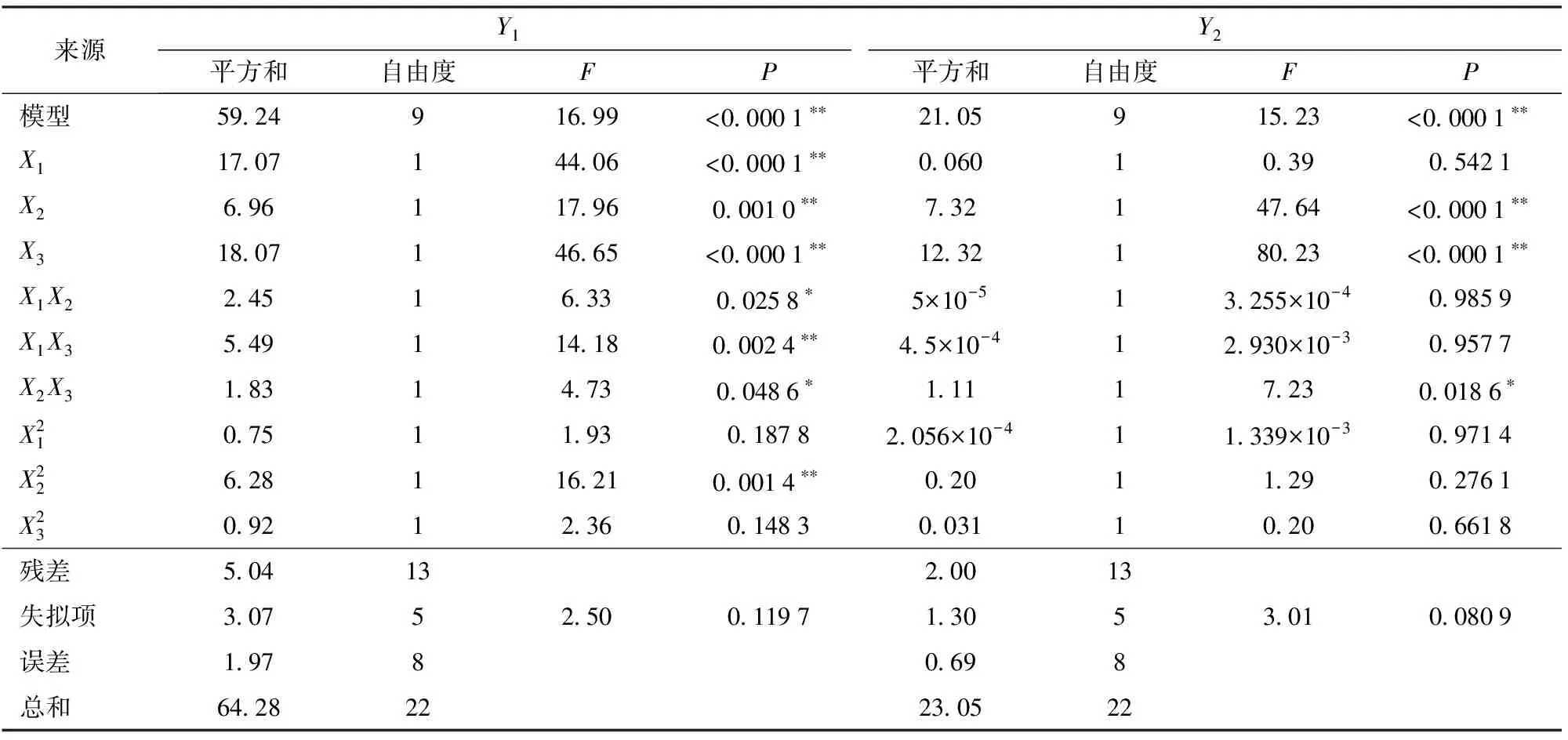

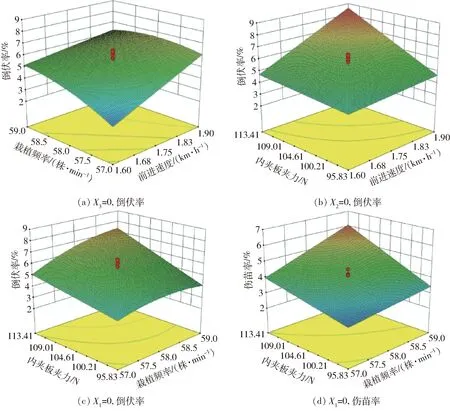

3.2 結果分析

3.3 參數優化

4 田間試驗

5 結論