雙角度電推全回轉舵槳安裝定位技術研究

羅 濤,儲年生

(上海外高橋造船海洋工程有限公司,上海 201306)

0 引言

全回轉舵槳裝置集舵和螺旋槳功能一體,是一種先進且特殊的推進裝置。目前,工程船、海洋作業船較多采用電力推進方式,具有節省空間、操控靈活、綠色環保等優勢[1]。

船舶軸系、舵系的兩實際中心線與設計中心線的相符性,直接影響船舶航行速度及耗油率[2]。通過拉線方式可以確定設計要求的中心線,并檢驗安裝后的實際中心與所確定的中心線是否一致。傳統的拉線工藝廣泛應用在長軸系推進裝置且軸舵中心線相交分別平行、垂直于船基線,空間角度單一、缺少變化。而電推全回轉舵槳對軸心線角度的設計要求極為敏感,定位超差不僅影響船舶性能也關聯設備使用壽命。因此迫切需要改進拉線方法,并結合一些特殊的輔助、控制手段來保證舵槳安裝質量和角度精確。

本文以某4 000 t電推平臺供應船為例,研究舵槳雙角度定位的特點和條件,解決定位基準點找正和拉線架布置等難題,并通過計算應用、精度控制,形成先進的工藝與技術,具有實用價值。

1 安裝要求

1.1 舵槳布置

本船電推全回轉舵槳裝置由推進電機、浮動軸、齒輪箱和水下推進器組成。2套舵槳左右舷對稱布置,安裝后滿足雙角度要求:向艉部傾斜5°(±0.2°公差)、向舷側橫傾5°(-0.2°~0°公差)。

1.2 安裝方式

舵槳整體從船體底部從下往上吊裝,沿舵槳基座圍井筒體內腔貼合法蘭下端面,用螺栓連接。舵槳基座由法蘭座、圍井筒體、肘板組成。

1.3 安裝特點

(1)舵槳安裝角度取決于舵槳基座定位。保證基座位置準確性和消除建造過程中焊接變形影響是舵槳安裝質量的關鍵點。

(2)推進電機位置與舵槳角度密切相關,定位不準確或出現角度偏離,就會導致電機基座處甲板結構加強錯位,引起大量返工。

(3)舵槳布置緊湊。與長軸系推進裝置相比,無需跨越兩個總段,設備及基座上船臺前完成安裝。

2 定位條件

2.1 舵槳基座制作特點

舵槳基座的肘板、底部分別與船體肋板、曲面船外板連接,此處船體線型比較復雜,需要進行實船預配裝以避免存在焊縫間隙過大或制作誤差錯位等風險。此外,配裝處焊縫盡量遠離法蘭座,減少基座安裝時施焊變形的影響。

舵槳基座在內場標記法蘭面座和圍井筒體的十字中心線,是制作檢驗線和安裝定位的依據。基座裝配外板焊接結束后進行露天時效處理,分段安裝復位前在內場鉆孔、加工法蘭座。法蘭座下端面和內緣要加放10~15 mm余量,以便實船定位和焊接工作結束后進行鏜孔、精加工操作。

2.2 舵槳軸雙角度理論中心線確定

假定該船水平放置,一根軸線經過舵槳與推進電機軸交點(以下簡稱A點)、舵槳與水下推進器軸交點(以下簡稱B點)先垂直船體基線,以B點為基準點和空間依次向船艏傾斜5°、向舷舯橫傾5°,經過旋轉后該軸線變成舵槳軸線。左舷假想軸線示意見圖1。

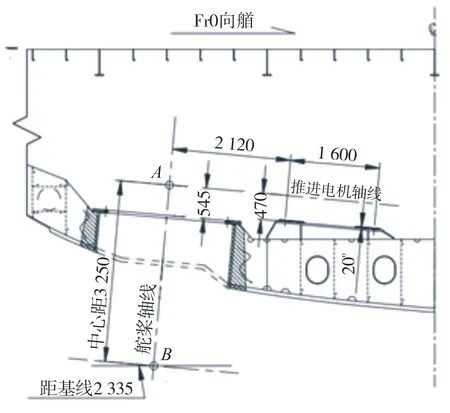

圖1 左舷假想軸線示意(單位:mm)

B點空間坐標x、y、z分別為 Fr0-153 mm、距舯5 031 mm、距基2 335 mm。經過計算,A點空間坐標x、y、z分別為Fr.0+131 mm, 距舯4 748 mm, 距基5 577 mm。

2.3 船體建造工藝要求

舵槳基座定位次數取決于起吊、運輸和場地等建造施工條件。該船舵槳裝置分別位于艉部左、右舷分段,并與舵槳艙內其他設備分布在同一個艉部總段內。

舵槳基座在艉部分段、總段置于水平位置狀態下進行定位。分段反胎制作期間,舵槳基座初定位要求盡可能在該區域其他處焊接工作前完成;在搭載總組后,舵槳與推進電機基座精校和施焊前,要求舵槳艙大型設備等安裝基本就位,艉部艙室密性試驗結束。

在艉部總段吊運船臺進行大合龍前,完成舵槳基座法蘭座鏜孔、設備安裝。

3 安裝與定位方法

經過分析研究,提出了使用全站儀測量,結合拉線、精控新工藝,以方便現場施工和保證安裝質量。

拉線目的是用琴鋼絲代替理論軸線初步定位基座,同時也方便施工人員直觀測量、檢查舵槳安裝、焊接過程中雙角度形位偏差并及時糾偏,還可以用來確定推進電機位置。

待拉線初步確定舵槳基座位置后,以分段中心線和甲板高度為基準,在舵槳基座法蘭上端面十字中心線與外緣Φ2 650 mm處分別設置四個定位標桿讀取艏艉、舷內外側方向高低差值約232 mm,以此檢查舵槳基座準確位置。

3.1 難點分析

3.1.1 基座定位及基準點選取

如圖1所示,A點位于推進電機與舵槳軸線十字交叉處,向下沿舵槳軸線方向545 mm可以確定圍井法蘭中心和法蘭上端面理論位置。經過A點的推進電機軸線位于Fr0+131 mm且平行肋位線。電機基座由推進電機軸線左右分中425 mm、高差470 mm和地腳螺栓孔間距來定位。

A點顯然是參考線上關鍵控制點,但由于空間位置特殊,找點和施工定位不太容易。

3.1.2 船體基準與舵槳基座空間位置關聯

需要選擇和確認的拉線基準點,必須通過船體空間前后、左右和上下三向基準線獲取。在保證該基準點位置正確情況下,轉變成船體分段、總組與船臺合攏對合與精度控制。

3.2 空間幾何投影拉線法應用

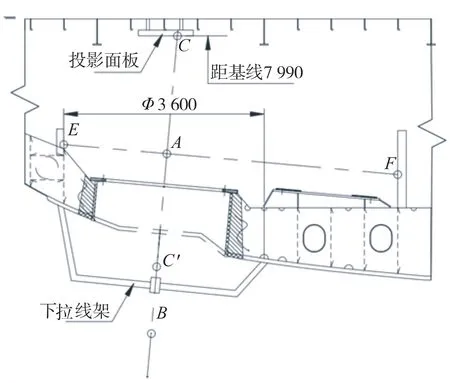

設置一個靠近甲板的輔助面,舵槳軸線延伸與輔助面相交于C點。根據計算的空間位置由全站儀測量提供,使C點成為簡單可靠的拉線基準點,見圖2。

圖2 立體幾何投影拉線法

通過C點確認B點空間相對位置,便于隨時核查拉線與舵槳軸理論中心線一致性,以增強船外板處下拉線架安裝的可靠性。

由C點確認A點空間相對位置。在拉線過程中也初步定位了圍井筒體中心和高低位置,為全站儀在法蘭座面精校創造條件。

C點和舵槳基座法蘭座端面邊緣用作全站儀測量點,建立船體基準與舵槳基座空間位置對應關系。

3.2.1 計算過程

A、B點均可投影在輔助面上。為保證輔助面的尺寸大小適中,以便將來實船安裝,空間A點的平面投影點為基準點位于輔助面十字中心位置,確定B、C與基準點的兩維坐標相對偏移量,再計算出A、B至投影點(輔助面)高度并量取垂線距離可輕松獲取它們的空間位置。

C′點是C對稱點,以A為原點且位于AB線段上。在實際拉線過程中B點不好設置拉線支架,取C′點等同,且量取更加方便。

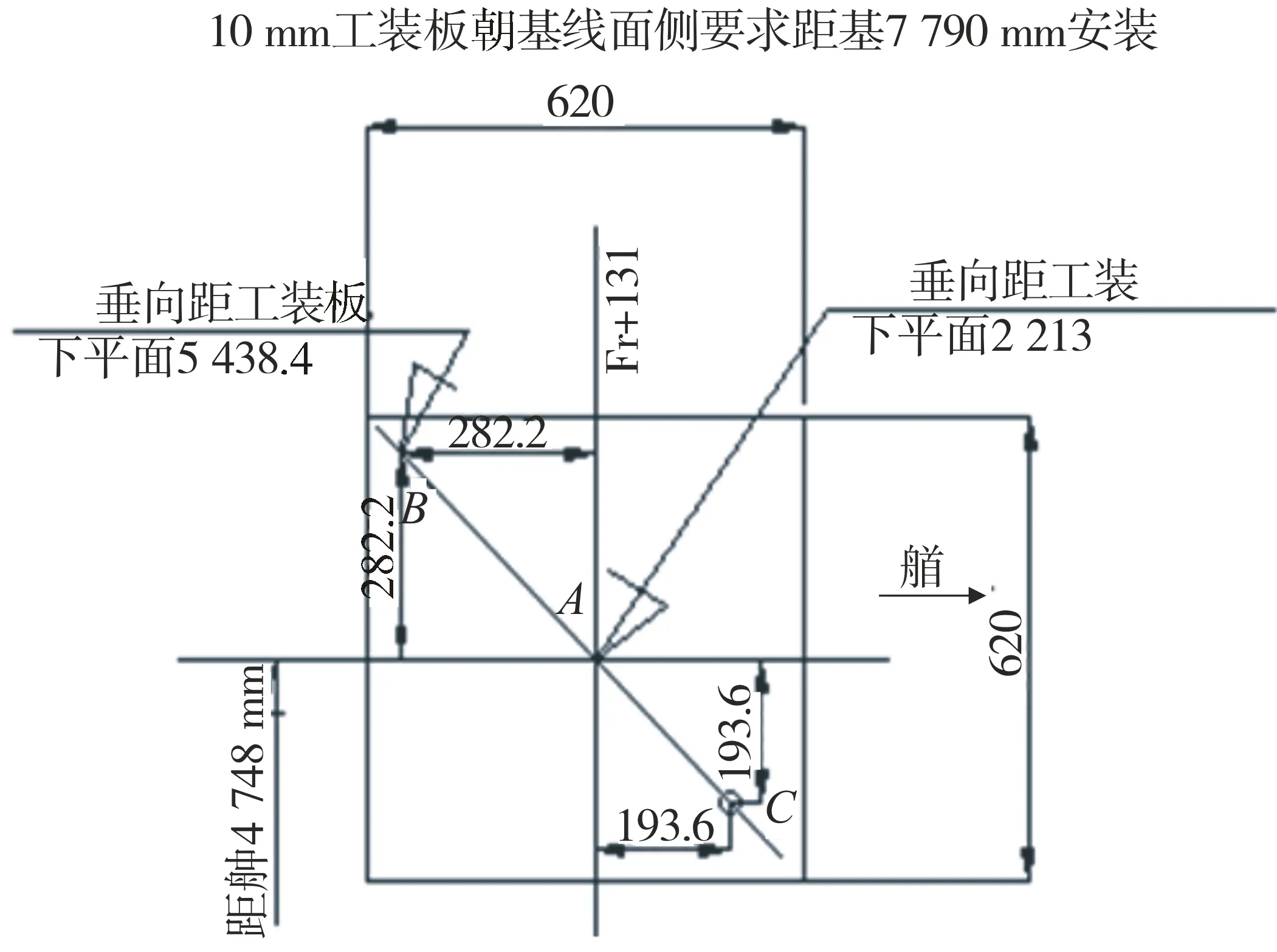

A、B、C、C′在投影工裝面板及空間坐標位置具體見圖3和表1。

表1 投影工裝面板坐標 單位:mm

圖3 左舷投影工裝面板

從圖2可知,推進電機軸線FE與肋位Fr0平行,與舵槳BC軸線垂直相交于A點,A點是依據AC長度從工裝投影面板C點沿舵槳軸線量取或參照上述吊鉈方式來校核推進電機軸線準確性。

3.2.2 船臺大合龍對合線確認與焊接變形控制

舵槳、推進電機基座焊接完畢后,通過全站儀測量基準點修正艉部總段艏艉中心線、外板非結構面水平高度線并提交報驗合格。此時,舵槳裝置安裝就位,無法通過舵槳軸拉線來監控大合龍縫焊接變形量。即便舵槳裝置不安裝,若船臺有斜度,也會給雙角度拉線基準點帶來困難。

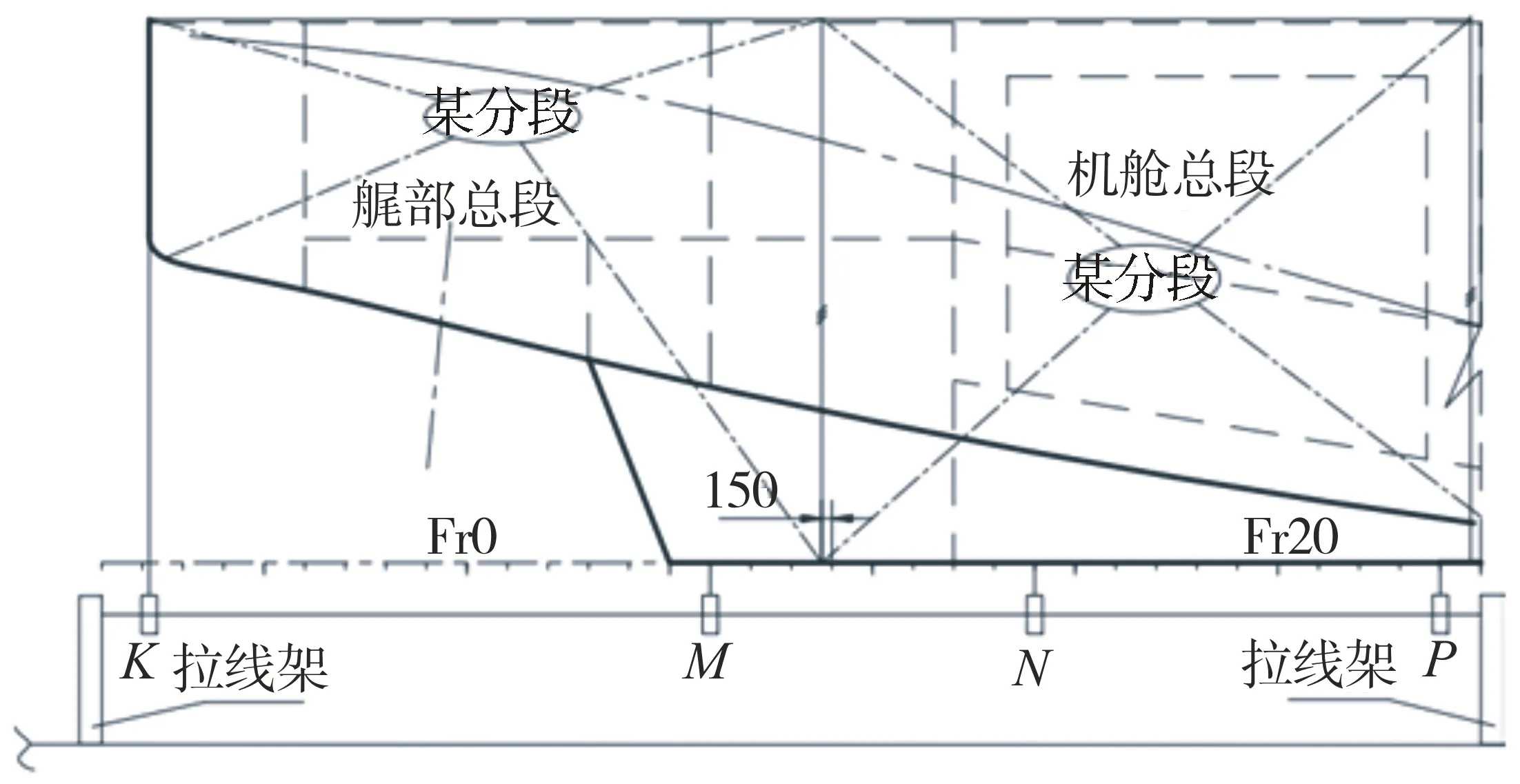

因此,船臺地面設置拉線架和通過拉鋼絲線,引出艉部總段艏艉中心線。經過短套管同心靶點K和點M,且平行于船體基線(見圖4),各測量靶點與外板處支撐架應有足夠剛性強度。同理,相鄰已定位在船臺上的機艙總段(船臺)中心線經過點N和點P,保證上述兩中心線一致,即4點在一條鋼絲線上。以船臺基準面調整外板非結構面水平高度線與合龍總段高度一致。鋼絲線作為船臺合龍的對合線,且保證4個測量參考點分別對應各種短套筒中心位置偏差范圍在±2 mm。

圖4 船臺大合龍艉部拉線示意

總段之間環形合龍縫兩側應有足夠馬板保型。采用雙數焊工由中間向四周對稱施焊。按照焊接順序應先焊接外板、內底板、甲板、縱艙壁的對接焊縫,再焊接型材對接縫,最后焊接型材與板的角焊縫。

連續焊接過程中每隔2 h做短暫停頓。發現任意一個拉線測量參考點在各自短套筒中心點出現上下、左右位置超差,采取反變形位置的焊接控制手段及時糾正。

3.3 實船驗證

制作投影工裝面板,外形尺寸為620 mm×620 mm×10 mm。按照圖3中3點平面坐標劃線,其中A點就是工裝板十字中心線坐標原點,A和B點處洋沖做記號。C點處鉆直徑2 mm孔,作為槳軸拉線一端用來固定鋼絲,用全站儀測量確認位置。

艉部分段以第一層甲板(距船基線8 m)為胎架,反胎制作。投影工裝面板焊接在甲板加強結構上,保證足夠剛性支撐。工裝板十字中心線原點A坐標值x、y分別為Fr0+131 mm、距舯4 748 mm。吊鉈引垂線高為2 213 mm,垂點落在工裝板A點上,找出A點空間位置。吊鉈引垂線高為4 426 mm,垂點落在鋼絲上,找出C′點空間位置。焊接C′點拉線架,進行拉線操作。

拉線找正電機基座。在Fr0+131 mm位置,拉線使EF垂直相交于槳軸線BC的A點,以此確定電機基礎位置。

舵槳基座分段定位、總段焊接完復測拉線基準,出現誤差及時調整拉線基準并復核舵槳狀態。總段階段發現誤差超標,打開定位墩微調至滿足要求。

本船建造工藝要求在艉部總段進行的焊接工作盡量完成,以減少船臺上(或船塢內)因焊接和矯正工作量增多而引起的變形。

艉部總段精度尺寸偏差在±3 mm內。船臺合龍時,艉部下方3 mm反變形應對艉上翹。

為提高環形合龍縫焊接處裝配質量,必須嚴格控制對接縫間隙、構建連接間隙和焊縫坡口的大小。

3.4 拉線繞度值修正

鋼絲自重下垂導致撓度偏差,必須對理論軸心線予以修正[3]。水平及接近水平方向的拉線方式,繞度值尤為明顯,根據鋼絲規格及推薦拉力選擇掛重。鋼絲線上各點撓度計算公式如下:

Y=W(L-X)X/2T

式中:Y為撓度值,mm;W為鋼絲每米質量,g/m;L為鋼絲兩端點間距,m;X為預計算的點到端點的距離,m;T為掛重的質量,kg。

4 結論

本文研究的安裝定位技術具有以下優勢: (1)“投影工裝面板”制作簡單,全站儀測量精準,拉線點、基準點安全可靠。

(2)調整方便,徹底避免了拉線在雙角度空間定位不易修正工序。

(3)提升效率,工序前移,保證焊接質量。