公路橋梁現澆梁施工技術分析

李紅

摘要 為了進一步提高橋梁現澆梁施工質量,優化施工工藝,文章以山西省某公路橋梁工程為案例,通過公式驗算支架大楞及模板支設的合理性,對地基處理、支架施工、模板施工、鋼筋施工、混凝土澆筑以及預應力施工技術要點做綜合論述。經質量檢驗,懸臂梁段高程、表面平整度、梁段軸線偏差、梁全長等技術指標均符合質量標準。在橋梁工程中,現澆梁施工具有良好的技術優勢,可保證橋梁施工質量。

關鍵詞 橋梁工程;現澆梁施工;支架搭設;預應力

中圖分類號 U445.57文獻標識碼 A文章編號 2096-8949(2023)10-0063-03

0 引言

現澆梁施工是橋梁工程關鍵新技術之一,但受到建筑物密集度高、周圍環境因素等影響,現澆梁施工空間受到一定限制,加大了施工難度。現澆梁施工技術具有成本低、效率高、性能優異等優點。因此,基于橋梁工程案例,對現澆梁施工工序做深入剖析與優化,提高技術可行性,促進現澆梁施工質量的提高具有重要意義。

1 工程概況

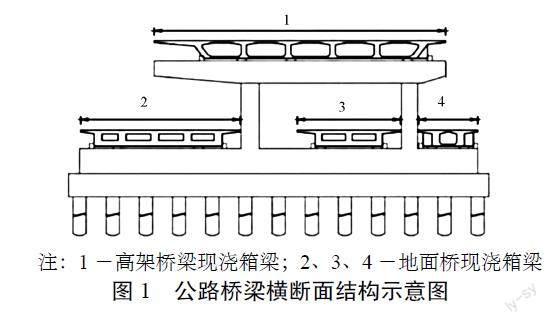

山西省某公路橋梁工程結構形式為雙層現澆箱梁,站臺梁混凝土高度為2.5 m。圖1為公路橋梁橫斷面結構示意圖。其中1號梁寬32.5 m,2號梁寬17.5 m,3號梁寬11.3 m,4號梁寬6.8 m,整體結構均為鋼筋混凝土預應力結構。其中1號梁和地面橋現澆箱梁的凈空為10.0 m,箱梁投影邊線和紅線之間的距離在3.8 m以內,施工空間相對狹小,對現澆梁施工提出了更高的要求。

2 山西省某公路橋梁現澆梁施工方案驗證

2.1 驗算支架大楞合理性

因施工現場場地面積受限且箱梁的布設密度較高,該工程采取一次性整體澆筑施工。進一步分析發現,工字鋼、木方等結構均具有較大的自重,各部件之間連接繁瑣,施工操作復雜。因此,決定采取抱箍貝雷支架法。在橋梁的墩柱上安裝抱箍,將2個抱箍之間高強螺栓的緊固力轉變為抱箍和墩柱之間的壓力,以提高承重所需的摩擦力。為了保證抱箍貝雷支架合理,在支設前,計算分析箱梁的結構受力情況,確保支架主楞滿足梁體結構的荷載需求。墻梁端支架大楞的荷載由下列公式計算[1]。

式中,q0——支架大楞作用荷載(kN/m);l——支架立桿縱向間距,取值1.2 m;G——作用于支架的現澆箱梁重力,頂板位置取值10.95 kN/m2,腹板位置取值65.00 kN/m2,底板位置取值26.50 kN/m2,翼緣板取值11.00 kN/m2;G0——支架結構自重(含有防護附加構件,kN/m2);l0——竹膠板寬度,取值1.4 m;G1——施工人料機荷載(kN/m2);G2——混凝土振搗荷載(kN/m2);G3——混凝土澆筑沖擊荷載(kN/m2);Gm——支架大楞自重(kN/m2)。經計算,支架大楞彎曲應力的最大值比支架抗彎強度設計值小,最大剪切應力比支架抗剪強度設計值小,可滿足施工要求。

圖2為主楞支架示意圖,抱箍之間通過支撐桿形成一個受力的整體,上抱箍承受全部荷載,下抱箍為荷載安全儲備,安裝拆卸更加便捷,進一步減少了高空作業量。

2.2 驗算模板支設合理性

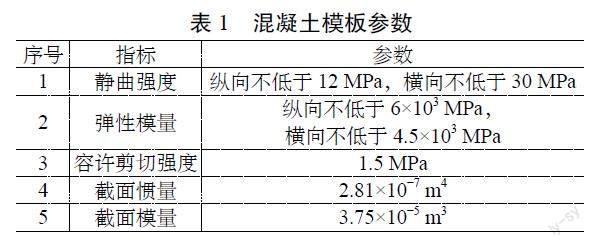

考慮到施工中簡支混凝土和站臺梁具有一致的高度,支撐架間距無差異,因此選擇較大的荷載。確定混凝土模板厚度為15 mm,模板材質為膠合板,具體參數如表1所示。

3 山西省某公路橋梁現澆梁施工技術路線

3.1 基層處理施工

通過地基處理能夠為后續施工提供支撐,保證施工安全。該橋梁工程地基處理工藝為旋挖灌注樁配合換填法,換填材料為厚度0.5 m的砂石,同時配合使用壓路機碾壓,確保地基強度符合施工要求。地基處理完畢后,于上方澆筑厚度為15 cm的C20混凝土,穩定地基承載力。

3.2 支架搭設施工

考慮到該橋梁中抱箍貝雷支架的焊接縫位置有較大的荷載,在初期支架制作時,對板件間T型接頭通過雙面坡口對稱焊接處置,對角接頭采取偏向側板的單面坡口焊接法處置。處理完畢后,在圓筒結構外側桁架部位和上弦桿部位位置分別設置鋼筋混凝土柱(300 mm×500 mm)和鋼筋混凝土梁(300 mm×800 mm)。有效避免因鋼結構支撐架無法錨固所導致的尺寸偏差。在鋼結構支撐桁架錨固基礎上,于原定位置設置2榀桁架,做等荷載堆載試驗[3]。經試驗,自由端上邊緣、下弦桿位置、上弦桿位置以及拉桿位置的最大變形值分別是1.456 mm,0.246 mm,1.577 mm,1.458 mm,變形較小,低于設計標準,說明支架搭設合理。

3.3 支架預壓施工

由于橋梁下凈空高度受限,對高度調整要求高,若采取傳統履帶吊裝,在周圍高壓線和荷載的影響下,易延誤施工進度。因此,基于樁基靜載小沙袋預先壓載經驗,使用每袋40 kg的沙袋對支架做預壓,配合使用布條包裹,保證預壓重量與設計重量相同。在預壓的第二天,計算沉降效率,分別統計支架預壓前、60%荷載、80%荷載以及100%荷載時支架結構的沉降情況。沉降觀測時,沿橋梁布設控制點,以5 m作為兩控制點間距,逐一進行觀測,連續3 d沉降量在1.5 mm以內則卸載支架荷載。

3.4 模板施工

該橋梁工程現澆梁的截面尺寸存在差異,具有較大的施工難度,對模板施工高度重視。施工所用的模板為厚度15 mm的膠合板,在底模安裝時,縱向截面鋪設12 cm×12 cm枋木,橫向截面鋪設10 cm×10 cm的枋木。側模安裝時,依據箱梁翼緣尺寸對型鋼桁架進行設計,保證箱梁的翼緣板符合尺寸要求,在桁架上以低于40 cm的距離設置枋木,將15 mm厚膠合板鋪設在枋木上。在內箱模板安裝時,以規格為10 cm×10 cm的枋木作為支撐架,于外側釘18 mm厚度木板。設置φ48鋼管作為水平和豎向的支撐結構,利用扣件將橫縱的支撐固定。安裝端頭模板時,以10 cm×10 cm的枋木作為背桿,背桿的橫向距離和縱向距離分別是40 cm和50 cm,采用φ16鋼筋予以對拉固定。

因為該工程中梁體的外腹板角度大,側模板承受一定荷載,因此在混凝土達到100%設計強度時方予以拆模,避免安全事故發生。

3.5 鋼筋施工

施工所用鋼筋由加工廠根據既定規格統一加工成型,對不同規格鋼筋予以明確標識。鋼筋采取整體綁扎,為提高鋼筋骨架的穩定性,該工程對個別腹板鋼筋和骨架鋼筋之間進行點焊處理。在安裝時,要充分考慮鋼筋的穿插順序,避免鋼筋安裝混亂而影響結構性能。對于φ22以上的鋼筋采取機械連接方式,對于φ16鋼筋采取焊接連接。對于鋼筋彎折部位予以加焊處理,在鋼筋骨架之間合理增加短焊縫,長度以2.5 d為宜。

3.6 混凝土澆筑施工

公路橋梁現澆梁施工,常規采取多次操作將加大作業難度,現場需要的施工機械做大規模布置。為規避這一問題,該工程采取一次性整體澆筑,對施工工序予以優化。公路橋梁箱梁分兩次進行澆筑,以腹板和翼板折角位置為分界,先對底板和腹板進行澆筑,待上述部位達到設計要求后,對表面做鑿毛處理,進行橋梁頂板澆筑實現一次澆筑,即對底板、腹板和頂板的澆筑實現一次性完成,不僅減少了鑿毛和車輛進場環節,一次性整體澆筑無施工縫,可獲得更好的外觀質量[4]。澆筑完成表面初凝后,對混凝土構件表面均勻覆蓋土工布,由施工人員定期對表面進行灑水養護,確保養護期內混凝土表面始終為濕潤狀態,養護周期為14 d。

3.7 預應力施工

3.7.1 鋼絞線的下料及編束

鋼絞線具有易銹蝕、易損壞的特點,在鋼絞線施工前,要對材料性能質量進行檢驗,確保彈性模量、伸長量等指標均符合設計要求,最大限度地減少鋼絞線的尺寸誤差。以下列公式對鋼絞線長度進行計算,并使用砂輪機進行切割加工[5]。

式中,l——鋼絞線加工長度(m);l0——預留預應力孔道的長度(m);l1—鋼絞線的工作長度(m,取值0.6 m)。

完成加工后,以7根作為一束進行綁扎,如圖3所示,每束鋼絞線均順直且無纏繞。預應力孔道施工后即進行鋼絞線穿束工作。該工程在穿束工作前,先安裝預先備好的張拉錨具、錨墊板以及螺旋筋等裝置。對孔道進行徹底清理,確保無雜物和積水后,利用機械牽引完成穿束(如圖3所示)。

3.7.2 預應力張拉

預應力張拉采取智能張拉設備,施工前對千斤頂、油表等進行檢查校核,待混凝土達到既定強度后開始智能張拉施工。智能張拉系統參數如下:

位移測量精度為0.1 mm;測力系統精度為1%F.S;雙頂同步延伸誤差≤5 mm;環境溫度要求為?10~60 ℃;無線傳輸距離為150 m;管道偏差系數為0.001;管道摩阻系數為0.16;鋼束松弛率<3%。準備就緒后,分級控制張拉力,即“0—20%σ—60%σ—100%σ(維持5 min荷載)-錨固”。在張拉過程中嚴格控制鋼絞線伸長量和張拉力符合要求。同時對鋼絞線進行檢查,嚴格控制同一斷面斷絲率<1%。

張拉施工時,技術人員于橋梁側面操作,一方面能夠時刻關注梁體兩端的變化,另一方面可避免突發事故威脅人員安全。根據既往施工經驗,預應力施工時常見的問題主要為斷絲和滑絲。出現這一問題的原因主要與鋼絞線直徑大于設計值、夾具、錨具規格不符、焊接工藝不規范等因素有關。該工程對于滑絲問題采取千斤頂對單根鋼絞線進行張拉,兩端同時替換夾片予以張拉錨固。對于斷絲問題采取以下幾個方案進行處理:補償其他鋼絞線的張拉力;更換鋼絞線束重新進行張拉施工;準備備用鋼絲束,及時處理斷絲問題。

3.7.3 壓漿施工

完成預應力張拉后,檢查鋼絞線束錨具無異常,在張拉結束24 h內進行孔道壓漿施工,采取真空輔助壓漿。清理孔道并初步潤濕處理,檢查連接件的暢通性。準備就緒,開啟壓漿泵并將壓力值設定為0.7~1.2 MPa,檢查排出液體的黏稠度,其狀態將出現“空氣—水—稀漿—濃漿”變化。為了保證壓漿施工質量,該工程在檢查發現流出水泥砂漿稠度與灌入時的稠度相同時,持續予以20 s的跑漿,調整壓力值為0.80 MPa,繼續予以2 min壓漿,關閉閥門后完成壓漿。完成所有孔道壓漿施工,對被泥漿污染的設備做全面清洗,以備后續施工使用。

3.7.4 封錨施工

預應力孔道壓漿完成后,沖洗橋梁中所埋設的錨具,設置鋼筋網,為封錨施工做好準備。封錨施工時對暴露在外的錨具做防腐蝕處理,封錨所用的混凝土強度與梁體一致。切割止水端混凝土表面,全面清理表面灰塵。使用切割機將預應力筋張拉端的鋼絞線切斷,預留30 mm澆筑混凝土,完成端部封閉處理。

4 山西省某公路橋梁現澆梁施工質量檢驗結果

山西省某公路橋梁現澆梁施工檢驗指標參數如表2所示,經施工質量檢驗,各項指標均符合質量檢查標準,說明現澆梁施工取得了良好的進展。

5 結論

山西省某公路橋梁工程中運用現澆梁施工技術,經質量檢驗,各項指標均符合施工設計要求。通過對案例進行分析獲得如下幾點結論:①在施工環境等因素影響下,現澆梁施工往往面臨施工空間狹小的問題,需對施工工序予以進一步優化,以免延誤施工進度。②在施工前需對支架、模板結構的合理性,充分結合現場情況進行科學驗算,保證現澆梁施工的質量安全。③在混凝土施工環節采取一次性整體澆筑,能夠減少結構施工縫并減少1次鑿毛施工,更利于保證外觀質量且提高施工效率。④預應力施工應對鋼絞線長度和預應力伸長量進行驗算,對常見的斷絲、滑絲等問題做及時處理,以保證橋梁施工質量。

參考文獻

[1]陳武. 支架整體下放工藝在公軌共建橋雙層現澆梁施工中的應用[J]. 福建交通科技, 2022(10): 74-77+96.

[2]白桂南. 某大橋引橋現澆梁施工關鍵技術研究[J]. 工程機械與維修, 2022(5): 155-157.

[3]何俊杰. 支架法現澆梁施工技術在京秦高速公路橋梁工程中的應用[J]. 中國高新科技, 2022(1): 106-107.

[4]袁文廣. 橋梁現澆梁施工工藝技術分析[J]. 黑龍江交通科技, 2021(7): 266-267.

[5]賴欽獅. 橋梁工程中預制梁與現澆梁比選及前景分析[J]. 建筑技術開發, 2021(12): 135-136.