鉑電阻薄膜溫度傳感器設計與動態特性研究*

呂曉霖 侯 文 王俊強 劉佳政 張海坤 李孟委

(1.中北大學信息與通信工程學院 太原 030051)(2.中北大學前沿交叉科學研究院 太原 030051)

(3.中北大學儀器與電子學院 太原 030051)

1 引言

溫度是反應物質所處狀態下分子熱運動的劇烈程度的重要參數,對瞬時溫度變化的實時測量在航空、工業等諸多領域具有重要的作用[1~3]。航空航天發動機、重型燃氣輪機等動力設備的主要部件處在快速溫度變化環境中,利用溫度傳感器對噴嘴、燃燒室、葉片等關鍵部位的溫度進行實時監測,有利于對發動機的點火時間、噴油量等重要參數進行精確控制,有助于優化發動機燃燒室的收縮比設計,提高燃料的燃燒率和發動機的推進效率[4~6]。因此需要一款響應時間小的溫度傳感器。

熱電阻式溫度傳感器因物理化學性能穩定,復線性好且靈敏度高等特點被廣泛使用。19世紀70年代,西門子將鉑應用于測溫領域,鉑因具有其他金屬所不具備的優良特性,逐漸發展成為測溫領域的重要金屬材料[7]。鉑電阻溫度傳感器特性穩定,不會因為高低溫變化引起其物理化學性質變化,所以具有廣泛的溫度測量范圍,且鉑電阻溫度傳感器的電阻溫度系數小、線性好,精度與靈敏度高,穩定性和耐高溫高壓性能好[8~9],適用于惡劣環境下的測試需要,但在瞬態變化中熱響應時間長,因此在瞬態測溫領域應用較少。早在1976年Warren C 等人就指出:當對變化的溫度進行測量時,絕大部分溫度電阻的響應速度會比溫度的變化速度慢。為減小熱慣性獲得更快的響應速度,需盡量減小傳感器尺寸以求減小其熱容總量[10~11]。因此本文提出一種新型的鉑電阻薄膜溫度傳感器,通過COMSOL有限元仿真研究薄膜鉑電阻動態特性,設計了一種鉑電阻薄膜溫度傳感器芯片,并使用激光加熱法[12,13]測試其動態特性。

2 鉑電阻薄膜溫度傳感器結構及工作原理

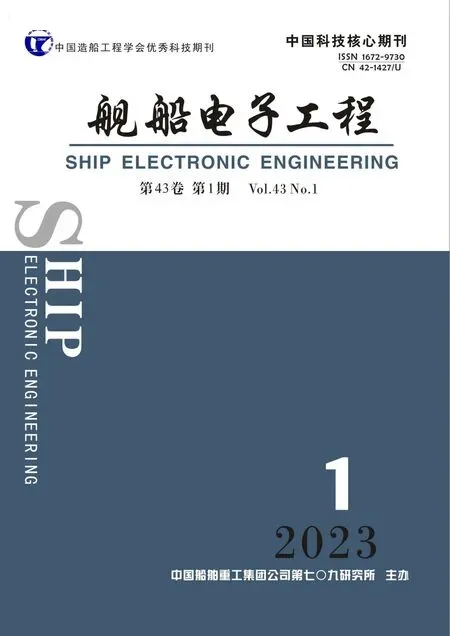

鉑電阻薄膜溫度傳感器主要由內部芯片與外部陶瓷管殼組成。圖1為本文所提出的鉑電阻薄膜溫度傳感器結構與測試原理示意圖。將鉑電阻薄膜溫度傳感器芯片置于陶瓷管殼內,外部陶瓷管殼上方設置有多孔結構,激光脈沖通過陶瓷上方的開孔作用在鉑電阻薄膜溫度傳感器芯片上,瞬態溫度變化會引起鉑電阻發生變化,內部芯片通過導線連接外部電源供電,電阻變化轉變為電壓變化,并通過電壓表V進行測量,根據電壓變化與溫度的函數關系,得出激光脈沖下的動態響應情況。由于激光可以穿過外部陶瓷管殼上方的多孔結構直接作用在鉑電阻薄膜溫度傳感器芯片上,外部陶瓷封裝對動態測試沒有影響,因此采用鉑電阻薄膜溫度傳感器芯片進行仿真與測試。

圖1 鉑電阻薄膜溫度傳感器結構與測試原理圖

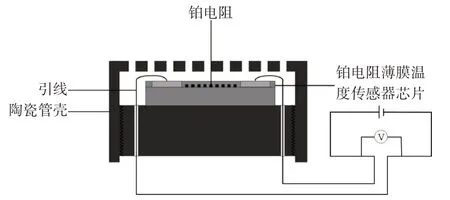

圖2為鉑電阻薄膜溫度傳感器芯片結構圖。內部芯片選擇藍寶石晶片作為耐高溫襯底,并在襯底上設置有蛇形薄膜鉑電阻敏感結構減少熱應力與熱膨脹影響,敏感結構上層設置有氧化鋁薄膜熱防護層,用于對鉑電阻進行防氧化保護,鉑電阻分別連接電極并通過電極處引線連接外部電源與電表。

圖2 鉑電阻薄膜溫度傳感器芯片結構圖

3 芯片設計與仿真

3.1 芯片尺寸設計

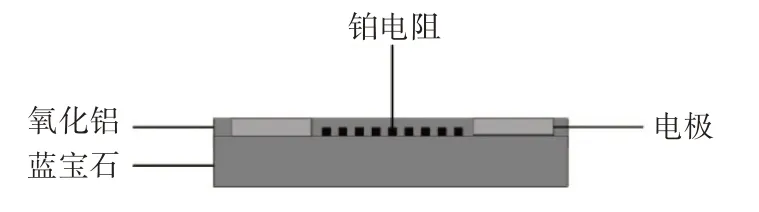

針對鉑電阻薄膜溫度傳感器芯片中鉑電阻幾何結構與工藝技術考慮,鉑電阻與鉑電極尺寸設計為圖3中寬度,鉑電阻厚度為10nm,電極厚度為Cr/Pt:50/300nm,鉑電阻在電極下方與電極歐姆接觸;鉑電阻下層藍寶石襯底尺寸設計為3mm×3mm×0.25mm;鉑電阻上層氧化鋁防護層設計為3mm×3mm×200nm;4 個電極尺寸為500μm×500μm×350nm,在電極上方刻蝕掉400nm×400nm×200nm的氧化鋁露出鉑電極。

圖3 鉑電阻薄膜溫度傳感器尺寸設計

3.2 有限元模型建立與網格劃分

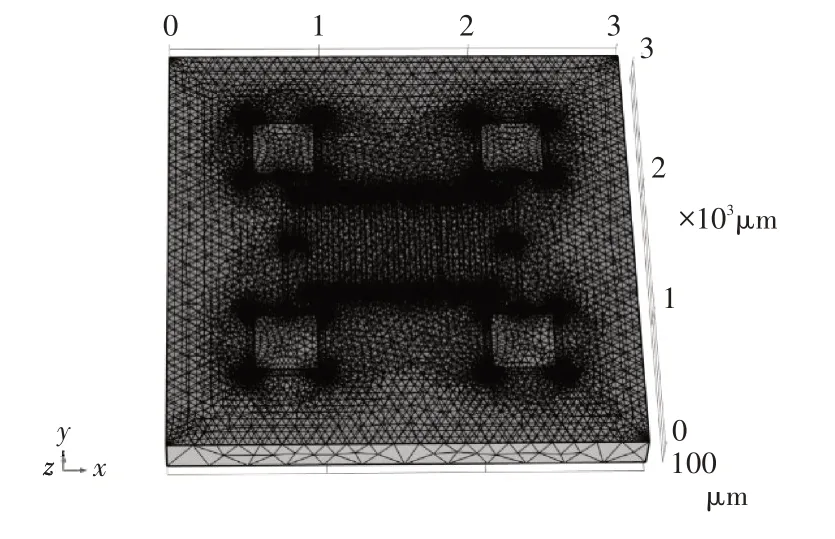

針對上述鉑電阻薄膜溫度傳感器芯片的尺寸設計,建立相應的COMSOL 有限元模型。綜合服務器性能與仿真時間,在保證仿真精度的前提下,對上述模型進行可最小化的劃分,分為368419 個四面體,8609個邊單元,網格劃分結果如圖4所示。

圖4 網格劃分

3.3 施加激勵仿真

激光熱源能量密度高并且可以精確控制,激光從激光器發出在經過調制后聚焦照射在溫度傳感器感溫區域上,使溫度傳感器產生一個瞬時的溫升,達到熱激勵的效果。激光加熱法對于測試瞬間溫度變化的溫度傳感器具有很大的優勢,采用調制的激光可以實現在指定溫度區間內對溫度傳感器的理想熱激勵[14]。因此在COMSOL 軟件中模擬激光加熱下的動態響應[15]。

對上述建立好的模型結構加載廣義向內熱通量,瞬態時間步長為0.001s,環境初始溫度設置為300K 室溫,在其感溫面處加載高速脈沖激光,其激光束的熱流密度F在柱坐標系下表示為下式:

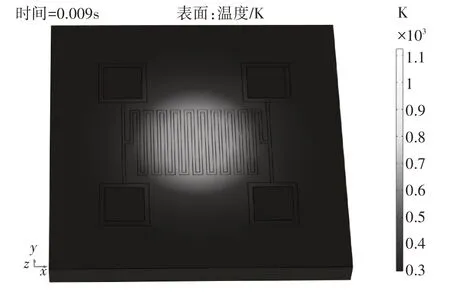

式中,r 為激光光束半徑0.5mm,P 為激光功率700W,R為環境輻射率為0.8,激光作用的三維橫坐標x0為1.5mm;激光作用的三維縱坐標y0為1.5mm;激光半徑內任意一點距離激光作用點中心的距離[16]。得到的溫度分布如圖5所示。

圖5 溫度分布圖

通過在鉑電阻表面中心添加探針得到其響應時間曲線為圖6。

圖6 響應時間曲線圖

通過初步結構仿真,從曲線圖6可以看出溫度傳感器芯片在0.009s 處毫秒級時間內達到最高溫度1172K 并逐漸趨于穩定,材料傳熱性能良好,證明了所設計的鉑電阻薄膜溫度傳感器芯片結構可行性。

4 芯片工藝設計

鉑電阻薄膜溫度傳感器芯片工藝設計。

1)使用丙酮加異丙醇超聲清洗的方法對藍寶石清洗,進行備片。

2)在清洗好的藍寶石上磁控濺射DE500 機濺射Cr/Pt:50/300nm,金屬作底電極,并用丙酮加異丙醇超聲清洗。

3)同樣采用磁控濺射的方法將鉑薄膜濺射到藍寶石上與電極連接。

4)采用AZ4620 光刻膠與ICP 氧離子體進行刻蝕,對鉑薄膜進行圖形化處理。

5)選用原子層沉積PEALD 法制備200nm 氧化鋁防護層薄膜。

6)采用ICP 氧等離子體刻蝕氧化鋁防護層薄膜,將電極裸漏出來。

上述為鉑電阻薄膜溫度傳感器主要步驟展示,圖7為上述步驟流程圖。

圖7 工藝設計流程圖

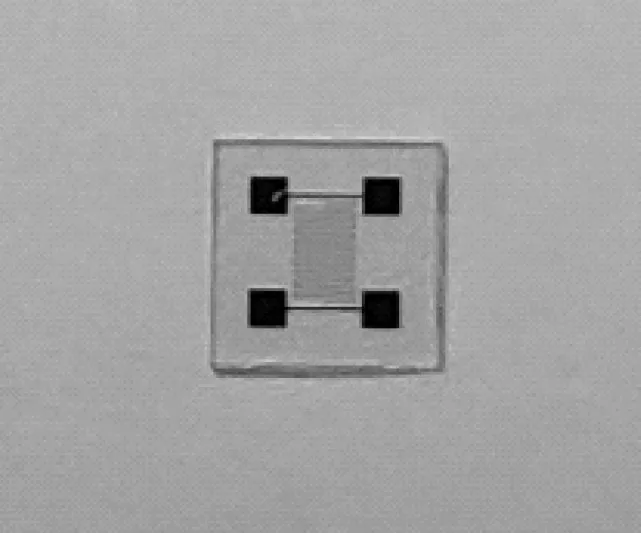

通過工藝及版圖設計加工出鉑電阻薄膜溫度傳感器芯片如圖8所示。

圖8 鉑電阻薄膜溫度傳感器芯片圖

5 鉑電阻薄膜溫度傳感器芯片動態測試

動態測試系統由光纖輸出半導體激光器、鉑電阻薄膜溫度傳感器、數據采集卡和計算機組成。如圖8所示,通過激光脈沖調制模塊對RFL-A6000D光纖輸出半導體激光器輸出激光進行調制[17],將調制激光作用在電壓調零后的鉑電阻薄膜溫度傳感器芯片上,通過CBOOK20 型16 通道多功能信號采集系統,對鉑電阻薄膜溫度傳感器電壓信號進行放大、采集,在通過計算機對信號進行處理。

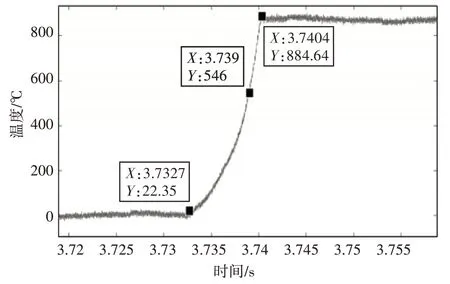

對于熱電阻式溫度傳感器,時間常數是重要的動態參數,反映了溫度傳感器在動態測量中響應的快慢。時間常數定義為溫度傳感器在溫度階躍激勵下的響應,從起始時刻達到穩定值的63.2%所需的時間[18]。在激光輸出為700W 脈沖脈寬在10ms時,將計算機曲線從上升到穩定值的63.2%作為響應所需的時間[18],通過數據處理得出曲線圖9。

圖9 動態測試圖

圖10 溫度—時間曲線圖

實驗動態響應時間為6.3ms,結果與仿真相似,驗證了設計的正確性。

6 結語

本文制備的鉑電阻薄膜溫度傳感器響應時間在6.3ms,提高了鉑電阻的響應速度,提升了鉑電阻在高速高溫傳感器方面的應用,對航空發動機的溫度測量具有很好的實際應用價值。