坡地新型內焊機及全自動焊接工藝

2023-05-30 13:54:30楊天冰王長江劉然馮大勇馬培勇

石油機械

2023年3期

楊天冰 王長江 劉然 馮大勇 馬培勇

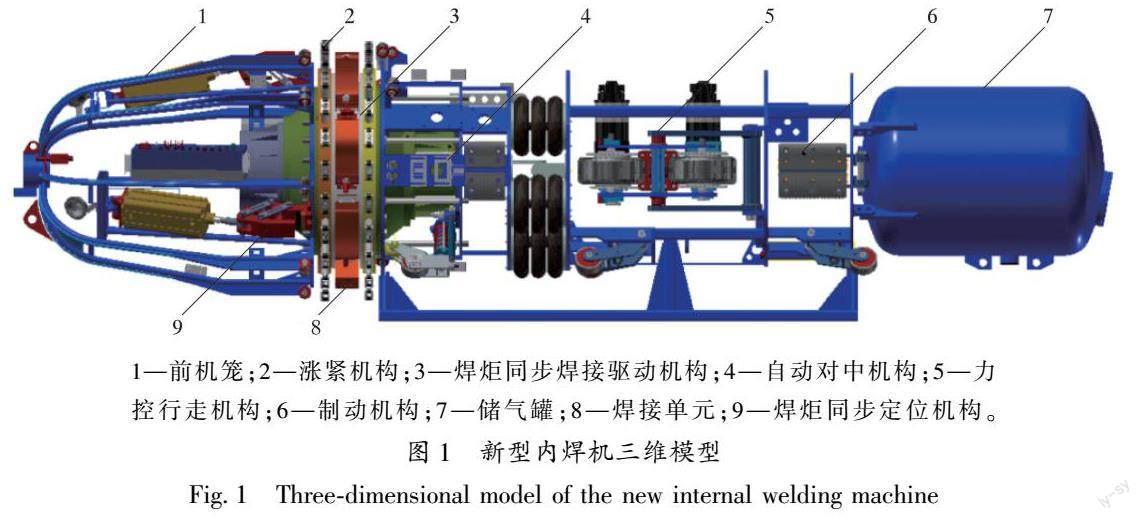

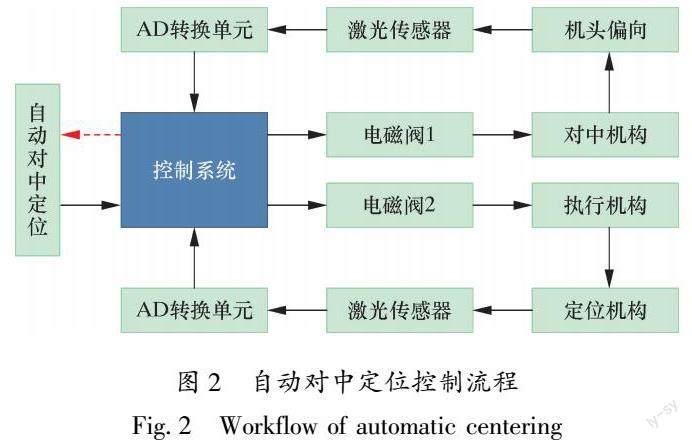

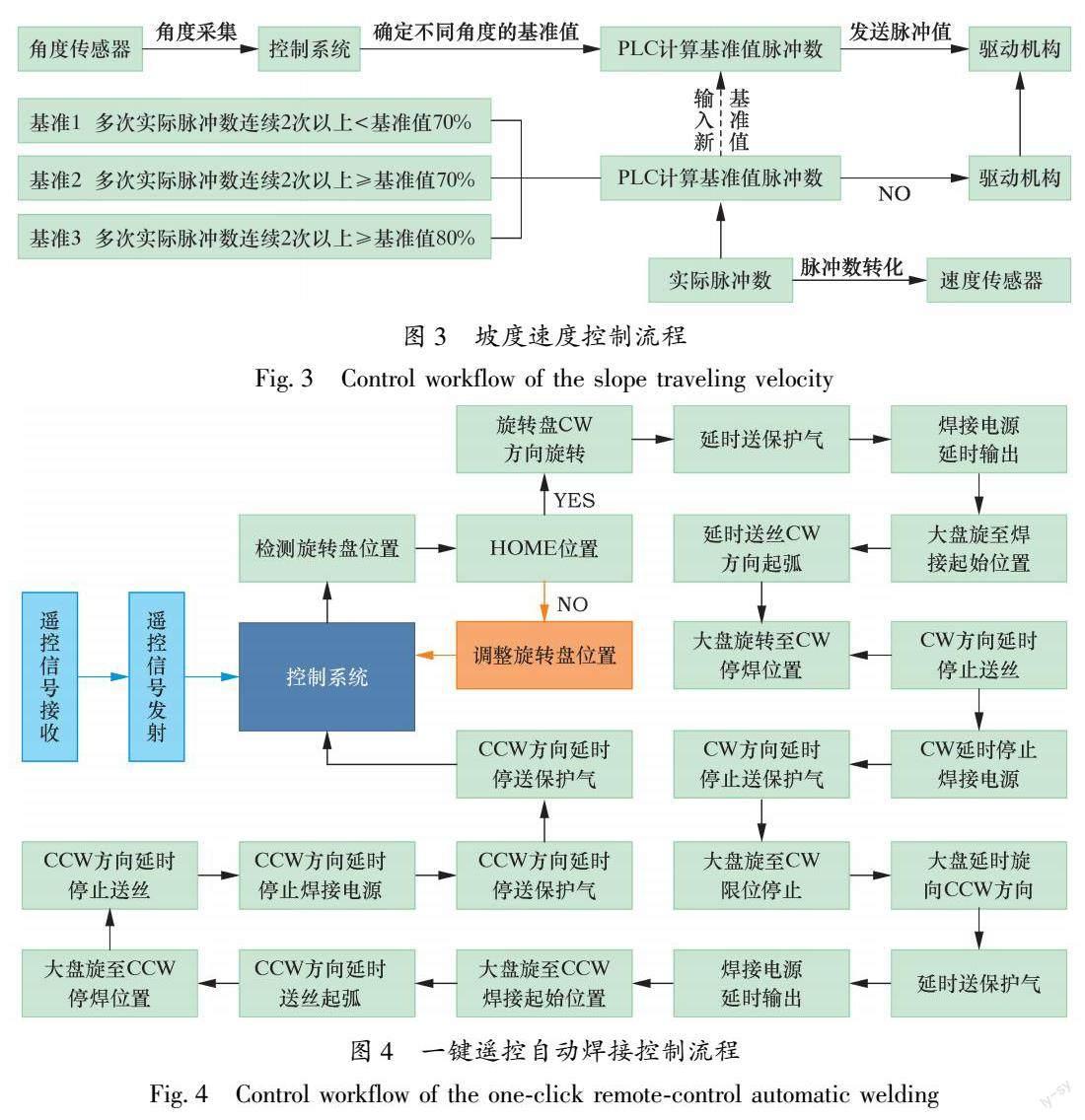

摘要:如何實現管道連續性、安全性作業逐漸成為坡地管道施工亟待解決的難題。為此,研制了CPP900-FIW48新型內焊機,制定了“內焊機根焊+雙焊炬自動焊機外焊”全自動焊接工藝。通過力學性能試驗和現場工藝試驗進行相關試驗研究。試驗結果表明:新型內焊機及其配套的全自動焊接工藝可在山區、丘陵等坡地管道上坡與下坡施工中實現連續、安全及根焊至蓋面焊全工序的自動焊接;其自動對中定位、一鍵遙控自動焊接等功能,可提高焊炬中心基于管端定位的精度與效率,從而實現內環縫焊接全過程自動化;15°~30°坡度范圍內管道環縫焊接應重點控制熱輸入量、焊接電壓、焊接電流等,且通過焊接參數的適時調整控制熔池下墜。所得結論可為坡地管道自動焊作業提供技術指導。

關鍵詞:坡地管道;內焊機;全自動焊接工藝;坡口形式;焊接參數;性能試驗

0 引 言

以中俄東線管道工程為標志的智慧管道建設對全線100%采用自動焊技術的要求,推動了管道自動焊技術的快速發展及其在不同管道工程中的規模化應用,其中以內焊機與雙焊炬外焊機組合的自動焊應用最多[1-3]。隨著國內長輸油氣管道覆蓋范圍的持續擴大,途徑山區、丘陵等復雜施工環境的坡地管道建設愈來愈多,且30°的縱向坡度已不罕見,彎管用量較大且彎度不斷增加,曲率半徑6D(D為管徑)的熱煨彎管已普遍應用[4-5]。以西氣東輸三線管道工程中段及川氣東送二線天然氣管道川渝段為例,其管道安裝地多為低山丘陵,地形起伏頻繁,30°內的坡度占比達90%以上,熱煨彎管使用量約10 個/km。……

登錄APP查看全文