高硫煤作為煉焦煤摻合料研究

高美靈

(黑龍江能源職業學院資源與化學環境工程系,黑龍江雙鴨山 155100)

煉焦行業,主要通過氣、肥、焦、瘦4種煤進行配煤來緩解優質煤炭資源造成的壓力。冶金焦的配煤對原料煤灰分、硫分含量的要求比較苛刻,進一步限制了煉焦煤種的選擇范圍。焦煤的結焦性最好,粘結指數G是50~65,最大膠質層厚度Y不大于25 mm,也稱主焦煤。肥煤的Y>25 mm,G>85,是煉焦配煤的重要組成成分。從Y、G可以看出焦煤和肥煤是煉焦配煤中最好的2種。但在我國這2種優質煉焦煤卻處于稀缺狀態,焦煤和肥煤保有儲量是75.72 Gt,僅占全部煤炭4.8%[1]。而我國肥煤和焦煤硫的質量分數一般分別為0.9%和1.3%,硫含量遠高于氣煤(質量分數0.8%)和瘦煤(質量分數0.4%),而一些地區的肥煤硫的質量分數更是超過了3%,進入了中高硫煤或高硫煤的等級。

我國煉焦煤的需求量大卻短缺,這就形成了供不應求的現象,煉焦煤煤價居高不下,這種情況怎樣發掘煉焦煤資源,利用好高硫或中高硫煉焦煤成為亟待解決的問題。現在市場上高硫低質煉焦煤每噸可達1 700元,而低灰低硫高質量煉焦煤可達2 500元,對于3 Mt/a焦化規模,假設以1 t的焦煤大概能煉出0.7 t焦炭來計算,用1/4的高硫劣質煉焦煤來代替高質量煉焦煤來計算可以每年可省下8.5億元。所以通過利用高硫煉焦煤,既可以節省我國稀缺的煉焦煤資源,又可以大大提高經濟利益。

1 選擇高硫煤的依據

1.1 理論依據

1.1.1 煤中硫存在形式

在配煤煉焦過程中,硫高低直接影響焦炭和煤氣的硫含量。煤中硫主要包括無機硫和有機硫。硫化物硫和硫酸鹽硫占無機硫的絕大部分[2]。硫化物主要是FeS2,為總硫質量分數的60%~70%;硫酸鹽硫主要是CaSO4·2H2O,為總硫質量分數的5%~10%;有機硫的質量分數為全硫的30%,硫的質量分數在0.2%~10%,多數在0.5%~3.0%。煤中硫成分不同,含量不同,有一定的相關性。可參見GB/T 15224.2-2021[3]。

1.1.2 煤熱解后硫的存在形式

掌握配煤中硫分的分布狀態和存在形式及殘存形式對更好的煉焦有更直接的意義。配合煤煉完焦后,留存在焦炭中的硫稱為固體硫[2]。主要是FeS、有機硫和CaS,大約煤中全硫質量的88%~99%都留在焦炭中。固體硫主要來源無機硫和有機硫[2]。煤中有機硫一部分會隨著煤氣逸出,即揮發硫,配合煤中的全硫只有質量分數1%~12%會揮發到煤氣中[2]。大部分煤種有機硫轉化率都在60%左右。由于在高溫煉焦過程中有機硫會進行遷移,所以可以適當加入高硫優質煤和低硫劣質煤進行摻混,來降低成本。

1.1.3 煤在熱解過程中硫分的轉化

煤在熱解時,煤中的無機硫和有機硫會發生復雜的變化,有機硫會在500~800 ℃被脫除,>50%進入焦油中。

配合煤炭中的無機硫主要是黃鐵礦FeS2,FeS2在250~300 ℃開始分解,在惰性環境下,會受熱發生岐化裂解反應生成硫化亞鐵和單質硫,反應生成的S可與煤熱解生成的H發生化合反應,生成H2S[2]。但若沒有H 或沒有活性有機質,這時將生成噻吩硫。FeS2約在500 ℃分解成FeS 和S[1];1 000 ℃(一般煉焦溫度為900~1 100 ℃)時FeS將分解為Fe 和S(惰性氣氛中FeS →Fe+S,還原性氣氛中FeS2+H2→FeS+H2S)。FeS2約在800 ℃時與煤熱解產物CO反應,生成COS。此外FeS2還會生成C4H4S 和C2S 等。總的來說FeS2會與煤熱解產物烴類反應,從而促進FeS2的分解、脫除。實質是FeS2向有機硫的轉化的過程。所以對于含黃鐵礦硫較多的高硫煤,高溫停留時間長有利于生產低硫半焦[2]。

硫酸鹽硫分解溫度較高,高溫煉焦時一般不發生分解,主要留在焦炭中。總的來說在惰性環境下硫酸鹽硫主要生成SO2。硫酸鹽硫中CaSO4、ZnSO4、Fe2(SO4)3分解的溫度分別為1 000、570、470 ℃。

1.2 實踐依據

由于焦炭中硫主要來源于配合煤中的無機硫,所以進行煤中無機硫的脫除可以大大降低焦炭中硫的含量。對配合煤進行脫硫比較好的方法有水介質旋流器法、搖床洗選法和高梯度磁選法等。在眾多脫硫法中操作簡單,工藝成熟的是物理脫硫法中水介質旋流器法。例如黑龍江四大礦務局的選煤廠都是采用水分旋流器法對煤炭進行脫硫洗選,雙鴨山選煤廠硫的質量分數從分選前的2.1%降到1.0%,黃鐵礦硫的質量分數由1.50%降為0.20%,黃鐵礦硫脫除率達90%以上。

此外物理脫硫法還有搖床洗選脫硫法脫硫效果好的地區,脫硫率能達到70%~80%的結果。效果差的也能達到30%~40%。高梯度磁選法脫除黃鐵礦硫方法也很好,脫硫率一般能達到40%~70%。

2 實驗部分

1)裝爐煤樣的制備。取干基煤樣40 kg,先經過6 mm的篩子進行篩選;加水。

2)40 kg 焦爐升溫操作。先將爐溫升至800 ℃,恒溫0.5 h,開始裝爐[4]。

3)裝爐。將煤箱推入爐膛。在800 ℃停留14 h左右,直到焦餅中心溫度達950 ℃時出爐。

4)出爐。將煤箱推出焦爐并記錄升溫曲線。

5)熄焦。濕法熄焦,炙熱的煤箱用水進行熄焦30 s,停止20 s,再熄焦20 s。

用小焦爐進行單種煤中硫的轉化率、配合煤中硫的轉化率的研究[4]。依據GB/T 214-2007 及GB/T 2286-2017進行硫含量的測定[5-6]。實驗用煤來自雙鴨山煤礦及南方高硫煤礦。

對不同煤種測定有機硫的含量并進行配比實驗。首先取高硫煤樣進行烘干,然后進行粉碎。計算高硫煤樣的總硫、有機硫、黃鐵礦硫的硫含量。煤中各種形態硫的測定方法為按GB/T 215-2003[7]。

3 結果與討論

3.1 小焦爐實驗

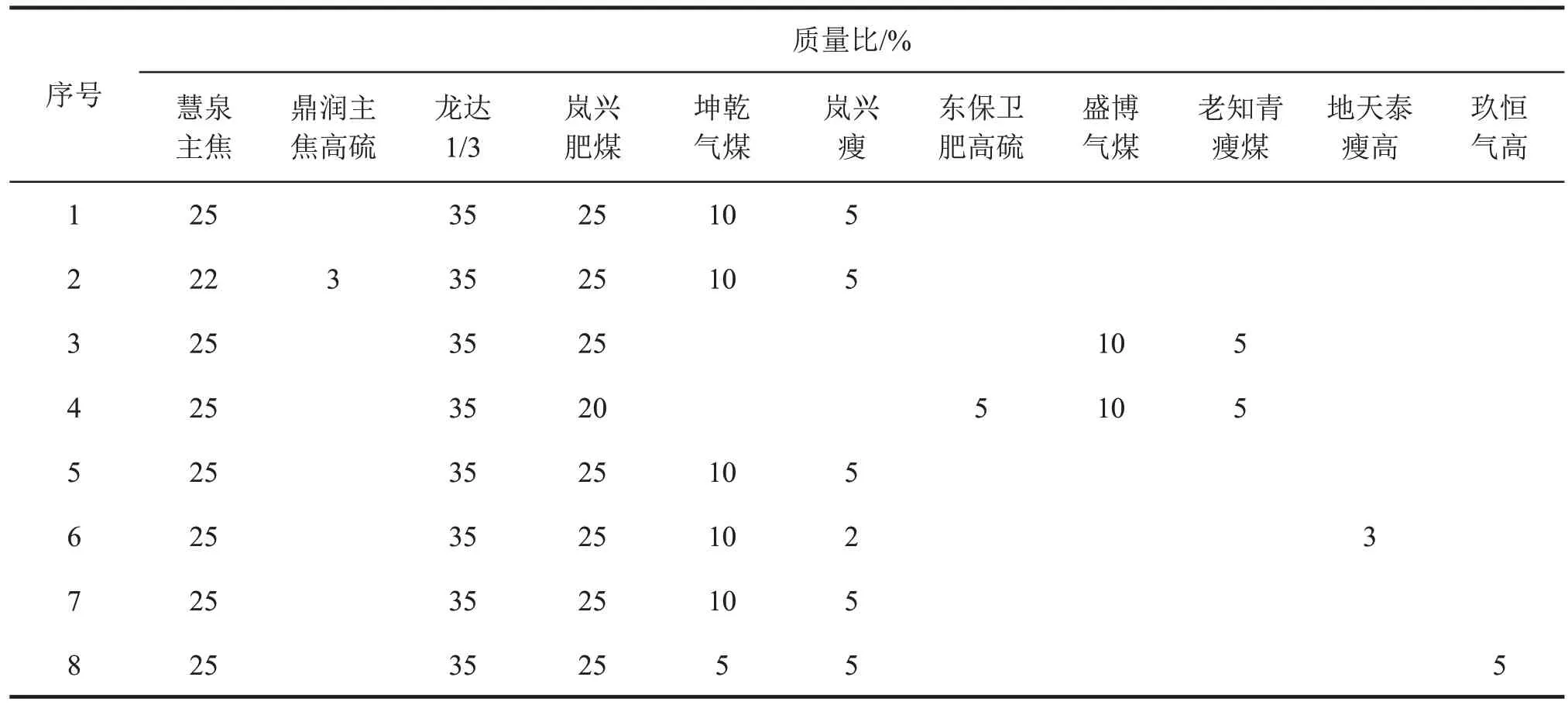

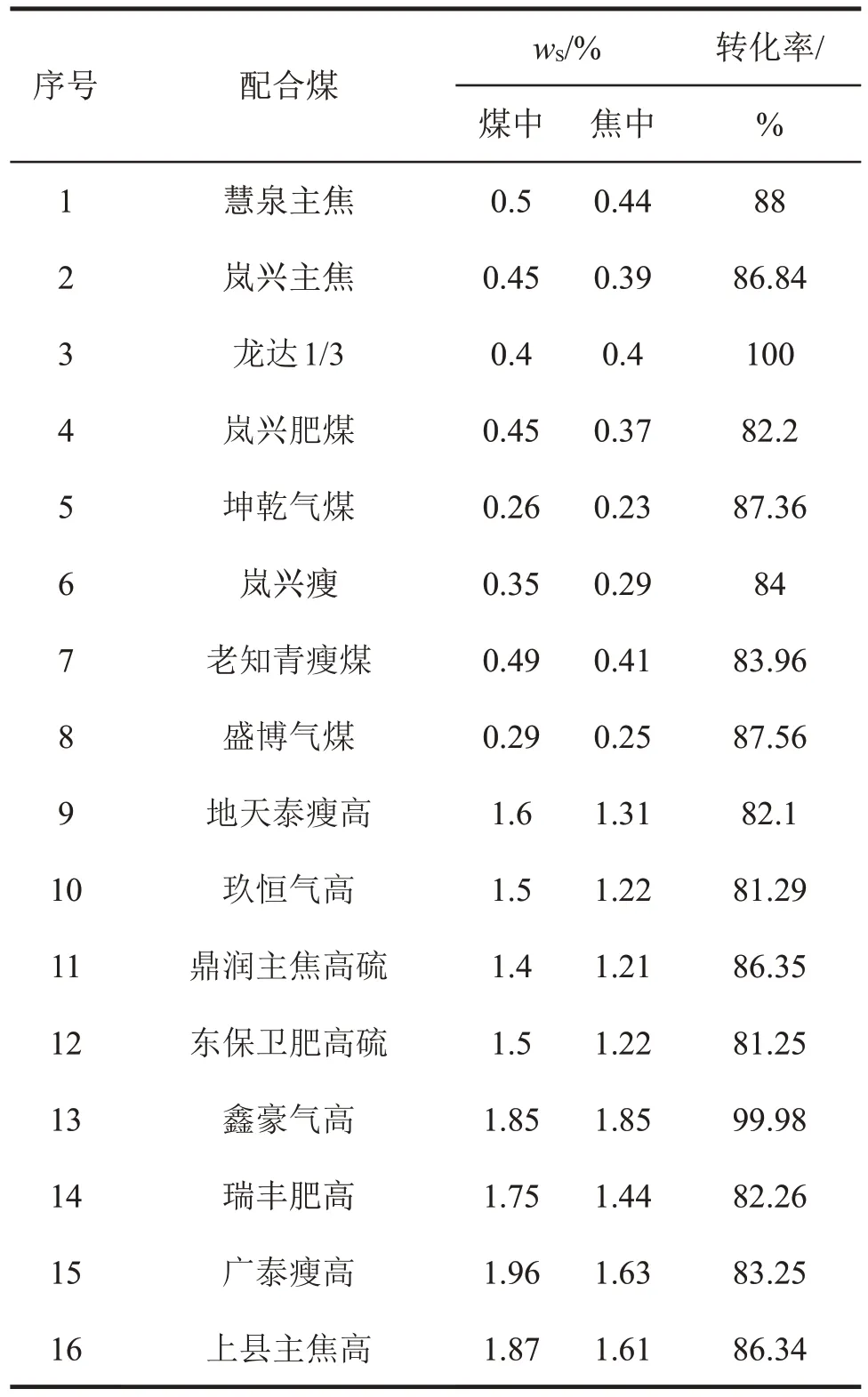

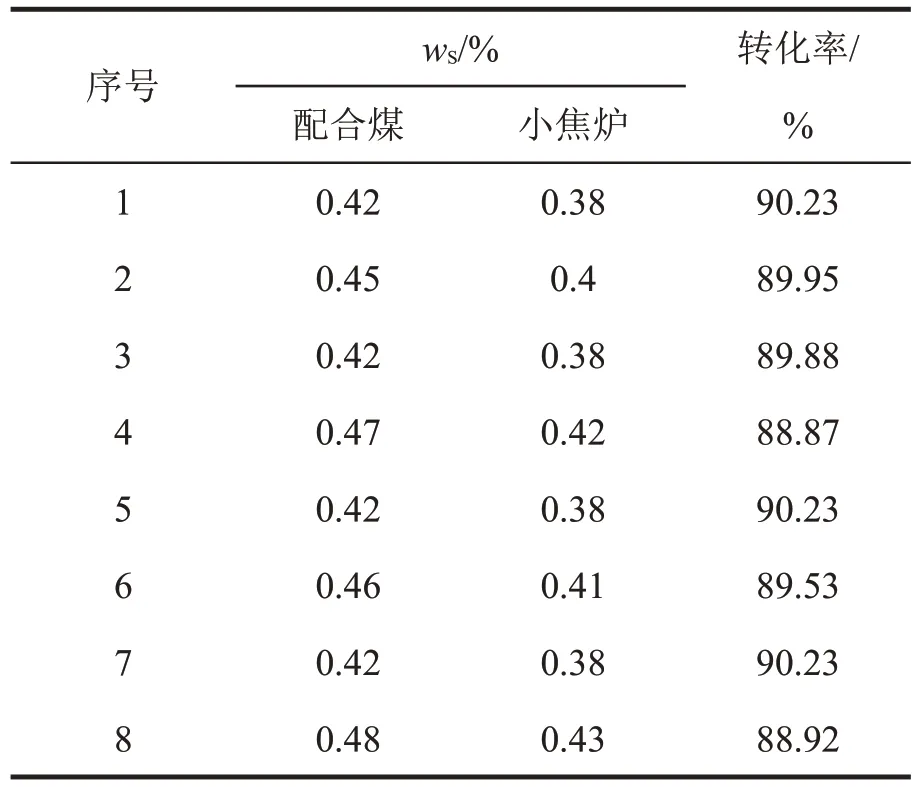

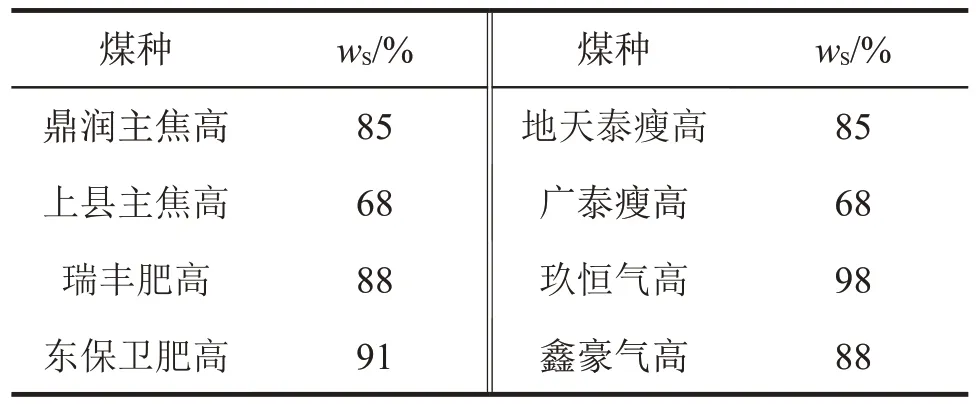

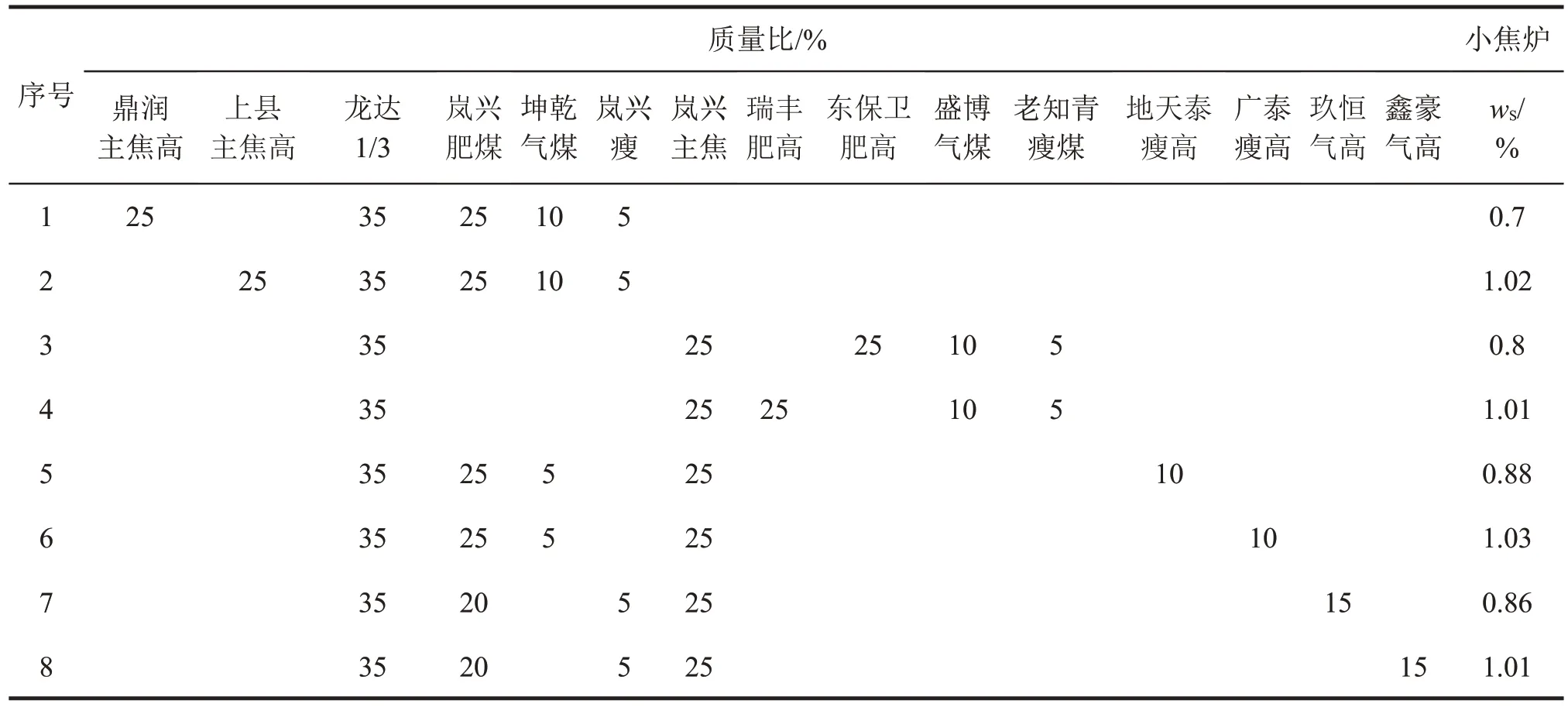

表1 為8 種配煤方案,表2 為各煉焦配煤中單種煤中硫的轉化率,表3為8種配煤方案對應配合煤總硫含量、小焦爐中硫含量及轉化率。

表1 配煤方案Tab 1 Coal blending plan

表2 各煉焦配煤中單種煤中硫的轉化率Tab 2 Conversion rate of sulfur in single coal

表3 8種配煤、焦炭總硫含量及轉化率Tab 3 Total sulfur content and conversion rate of coal blending and coke

由表1 可知,配煤方案1 和2 的配比大體相同,區別是2 中加入質量分數3%的鼎潤主焦高硫煤。導致表3 中,配煤方案2 較方案1 配合煤硫分增加,焦炭的硫含量也升高。表2中鼎潤主焦高硫煤硫的轉化率86.35%,而單種煤慧泉主焦煤硫的轉化率是88%。由表3可知,方案2中硫的轉化率<方案1。同樣,對比方案3 與4、方案5 與6、方案7 與8,硫的轉化率變化具有一致性,因此,混煤與單煤的硫的轉化率與硫含量具有正相關性。

3.2 有機硫含量配比

不同煤種對應有機硫含量不同時的焦炭的硫含量實驗數據量很大,因此只列出部分有代表性的數據,進行不同煤種有機硫含量對最終焦炭硫含量影響的比較,見表4和表5。

表4 不同煤種有機硫含量Tab 4 Organic sulfur content of different coal types

表5 不同煤種配比及焦炭硫含量變化Tab 5 Changes in the ratio of different coal types and the sulfur content of coke

總的實驗結果表明,當煤樣中有機硫的質量分數為1.00%~2.50%時,有機硫含量的不同對焦炭的影響很大,當氣煤有機硫的質量分數≥95%時,且黃鐵礦硫的硫含量在所有無機含硫物相的總硫含量中≥50%時,最大高硫煤配入質量可以達到35%;當高硫煤為肥煤時,有機硫的質量分數≥90%,且黃鐵礦硫的硫含量在所有無機含硫物相的總硫含量中≥50%時,最大高硫煤配入質量可以達到35%;當高硫煤為焦煤,有機硫的質量分數在70%~90%,且黃鐵礦硫的硫含量在所有無機含硫物相的總硫含量中≥50%時,最大高硫煤配入質量可以達到35%;當高硫煤瘦煤時,有機硫的質量分數≤70%,且黃鐵礦硫的硫含量在所有無機含硫物相的總硫的質量分數中≥50%時,最大高硫煤配入質量可以達到35%。

4 結 論

1)在相同的配煤比中用高硫煤進行替換,煉焦煤中硫的質量分數在1.0%~2.50%,它的價格要比低硫分煉焦煤(0.81%≤總硫的質量分數≤1.00%)低很多。其他指標相同時,如果使用高硫煤替代低硫煤煉焦,配合煤中硫含量每增加1%,煤炭價格下降150元/噸。

2)煤在熱解過程中,有機硫和無機硫中黃鐵礦更容易出低硫焦。

3)煉焦中各種單種煤的轉化率不同,一般規律為肥煤<瘦煤<焦煤<1/3焦煤。

4)在配合煤方案中只有單一煤種發生變化時,單種煤硫的轉化率與配合煤中硫的轉化率變化是具有正相關性的。

5)當煤中硫的質量分數>3%時對配合煤進行脫硫,脫硫后總硫的質量分數為1.00%~2.50%時,如果黃鐵礦硫的硫含量≥50%的無機含硫物相的總硫含量時,瘦煤、焦煤、肥煤、氣煤中適宜的有機硫的質量分數分別為≤70%、70%~90%、≥90%、≥95%。