中性透明硅酮密封膠連續化生產工藝研究

王冬寒,孫玉金,李作文,畢施明

(湖北雨虹興發凌志新材料有限公司,湖北 宜昌 443007)

中性透明硅酮密封膠是以羥基封端聚二甲基硅氧烷為主要原材料,添加適量的氣相白炭黑作為補強,通過逐步添加交聯劑、催化劑等生產的一種透明膠體。中性透明硅酮密封膠以其獨特的高透明度、優異的觸變性和高伸長率等優勢獲得了市場廣泛的認可。作為室溫硫化硅橡膠的一種,在耐寒、耐熱、耐老化、防水和防潮性能等方面表現優異。在一些對外觀要求高的場合使用極為廣泛[1]。

現在生產中性透明硅酮密封膠主要為間歇操作分步加入的方法,第1步在強力分散機中進行硅酮密封膠預聚物的合成,即加入定量的107膠,硅油、白油攪拌均勻以后加入交聯劑進行預聚;第2步添加烘干脫水的氣相白炭黑做為填料,攪拌均勻進行真空脫泡脫水;第3 步降低反應溫度在50 ℃以下加入催化劑再真空脫泡以后密閉混合,通過分裝以后,包裝為成品。生產過程中加料要迅速,打開釜蓋刮膠的次數不宜過多,解除真空時要用干燥的氮氣,盡量減少預聚物觸空氣的時間,避免發生結皮和凝膠顆粒。生產的設備普遍采用強力分散機進行混合攪拌生產,隨著設備的更新換代強力分散機的容量也從1 000 L 不斷更新換代到5 000 L,分散能力也不斷的進行強化升級。

但是這種單批次生產,間歇式進行操作,逐步加料,不可避免的使生產的膠不穩定。為了生產的穩定,研究采用3級混合生產工藝裝置連續化生產。采用高速分散劑搭配雙螺桿機的優勢,以降低生產損耗,節約生產成本,總結出中性透明硅酮密封膠生產過程中的影響控制因素。

1 實驗部分

1.1 原料及設備

α,ω-二羥基聚二甲基硅氧烷(107硅橡膠),黏度(25 ℃,下同)80 Pa·s;甲基硅油,黏度0.35 Pa·s;白油;氣相白炭黑,HL-150W,比表面積150 m2/g。

雙螺桿擠出機,SLG-96CX;高速分散機、旋轉黏度計,博勒飛DV2T-RV;拉力試驗機,WAW-D;厚漆膩子稠度測定器,QCT型;密度天平,AE型。

1.2 透明硅酮密封膠的制備

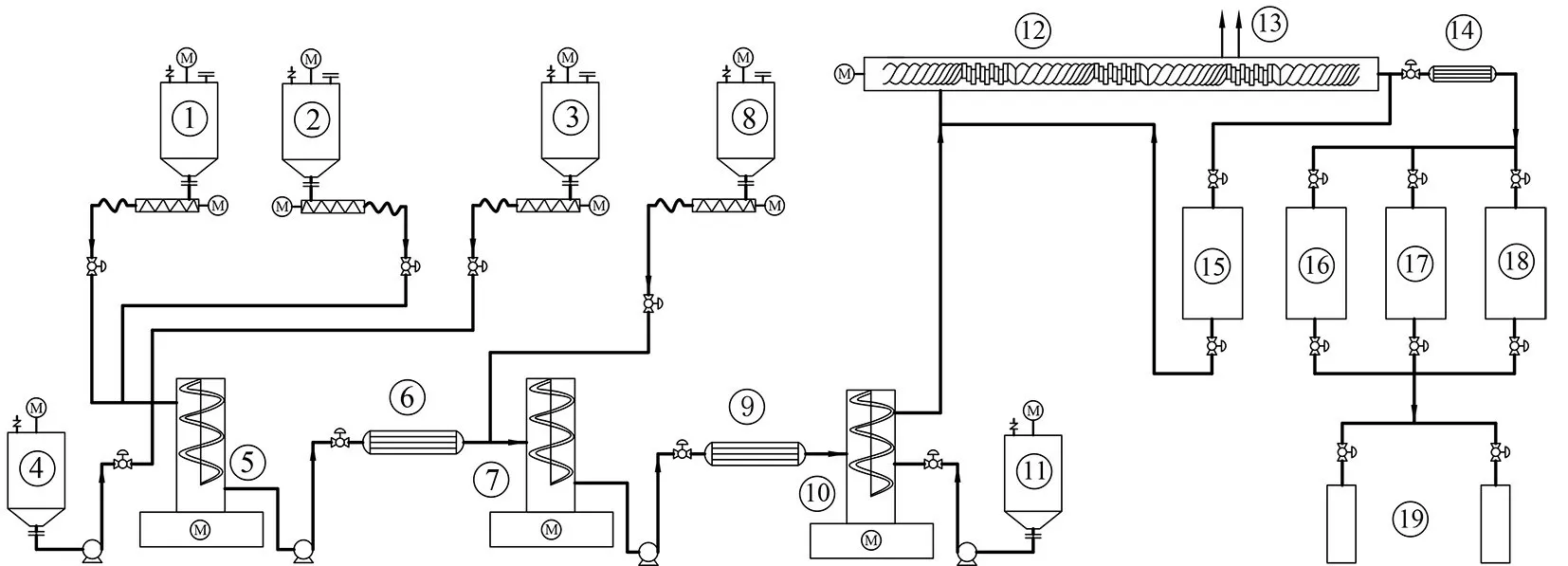

中性透明硅酮密封膠的生產不能一次性加入,要分步驟操作,逐步進行。先將以質量計的65份107硅橡膠、10份甲基硅油、10份白油、5份交聯劑進行攪拌反應,預交聯完成以后加入10 份氣相白炭黑補強劑混合,最后加入0.6 份催化劑。然后脫出低揮發性物質、水分和氣泡,制得成品均勻擠出。生產工藝流程見圖1。

圖1 中性透明硅酮密封膠生產工藝流程Fig 1 Production process diagram of neutral transparent silicone sealant

首先在1#高速分散機將107基膠、增塑劑和交聯劑混合,形成預混合交聯體系,通過后端泵輸送,在1#冷卻器降溫以后,進入2#高速分散機,在里面加入氣相白炭黑進行高速混合,再通過后端泵輸出,進過2#冷卻器降溫進入3#高速分散機,加入催化劑體系,高速分散以后進入雙螺桿擠出機,通過雙螺桿擠出機將物料剪切、嚙合、向前輸送,物料內部產生的氣體和低揮發性分子,在雙螺桿擠出機上方的真空口被排出,在螺桿擠出機出口對中性透明硅酮密封膠取樣檢測,產品合格以后進入膠進入密封罐分裝成品。不合格的重新進入回收料缸,返回螺桿進行回收處置。

1.3 性能測試及表征

拉伸強度:按GB/T 13477.8-2002 工字件拉伸測試法[2];密度:按GB/T 1033-86天平測定法[3];硬度,按GB/T 531-1999硬度測試法[4];稠度,按GB/T 1749-1979 膩子稠度儀測定法[5];黏度:按GB/T 10247-2008 黏度測定法[6];簡易粘接:按GB 16776-2005 附錄D 粘接測試法[7];表干時間,按GB/T 13477.5 - 2002[8];擠 出 性,按GB/T 13477.3-2002[9]。

2 結果與討論

2.1 連續化和間歇式生產特性對比

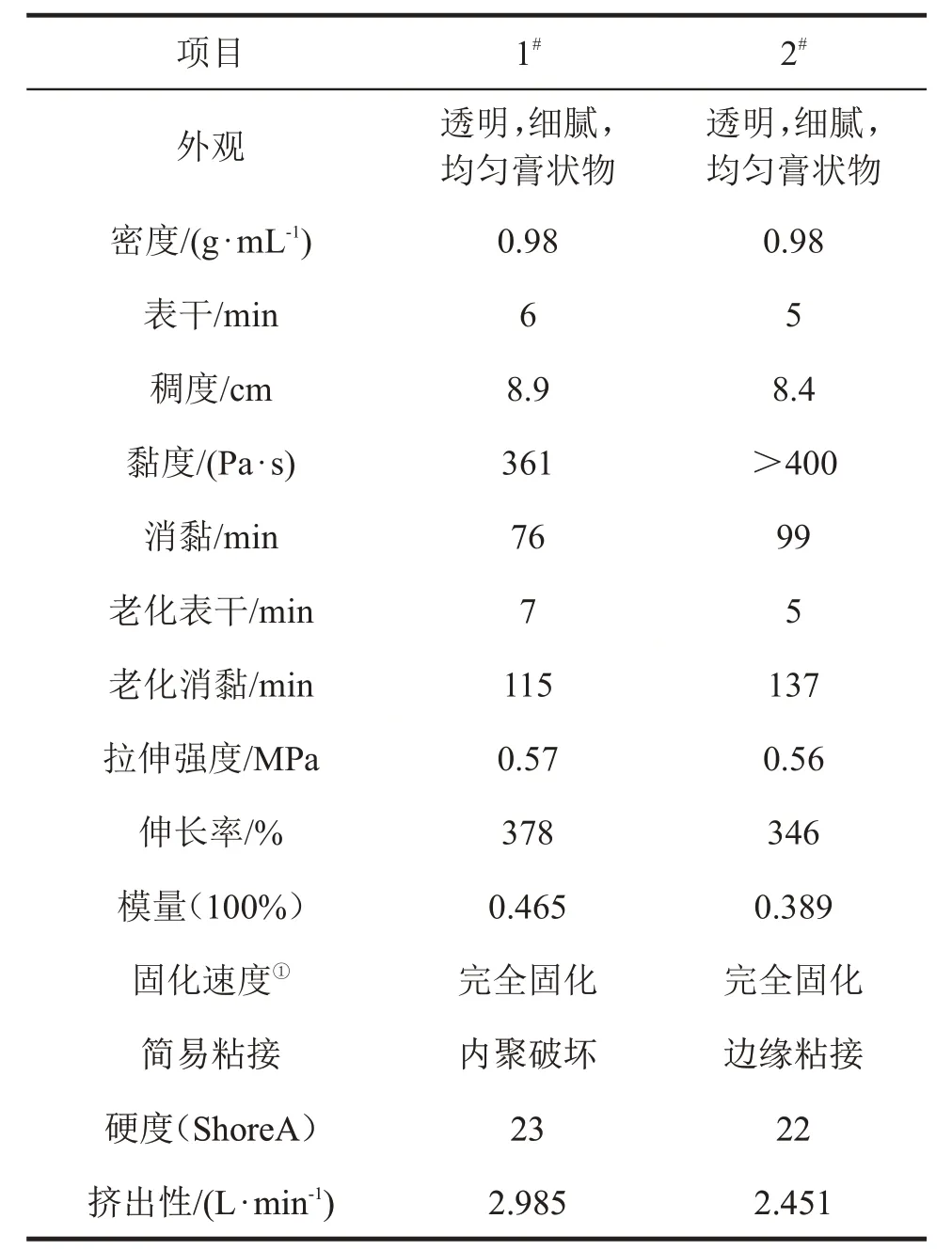

中性透明硅酮密封膠的連續化生產要求嚴苛,既要能保證物料在系統內停留時間短,又要保證在物料分布混合均勻,反應完全。同時要消除反應過程中物料變化的影響,以及熱量的排除,從而達到質量穩定。關鍵控制因素有物料性能、生產的穩定、真空脫低和溫度的控制等。結果見表1,其中樣品1#為連續化生產制得,樣品2#為間歇生產制得。

表1 連續化和間歇式生產產品對比Tab 1 Comparison of continuous and batch production products

由表1可知,在同樣的配方前提下,連續化生產的產品,性能趨于穩定,拉伸強度、伸長率都優于間歇式生產產品,模量(100%)和擠出性能相比于間歇生產的產品都有所提升。

2.2 連續化和間歇式生產運行對比

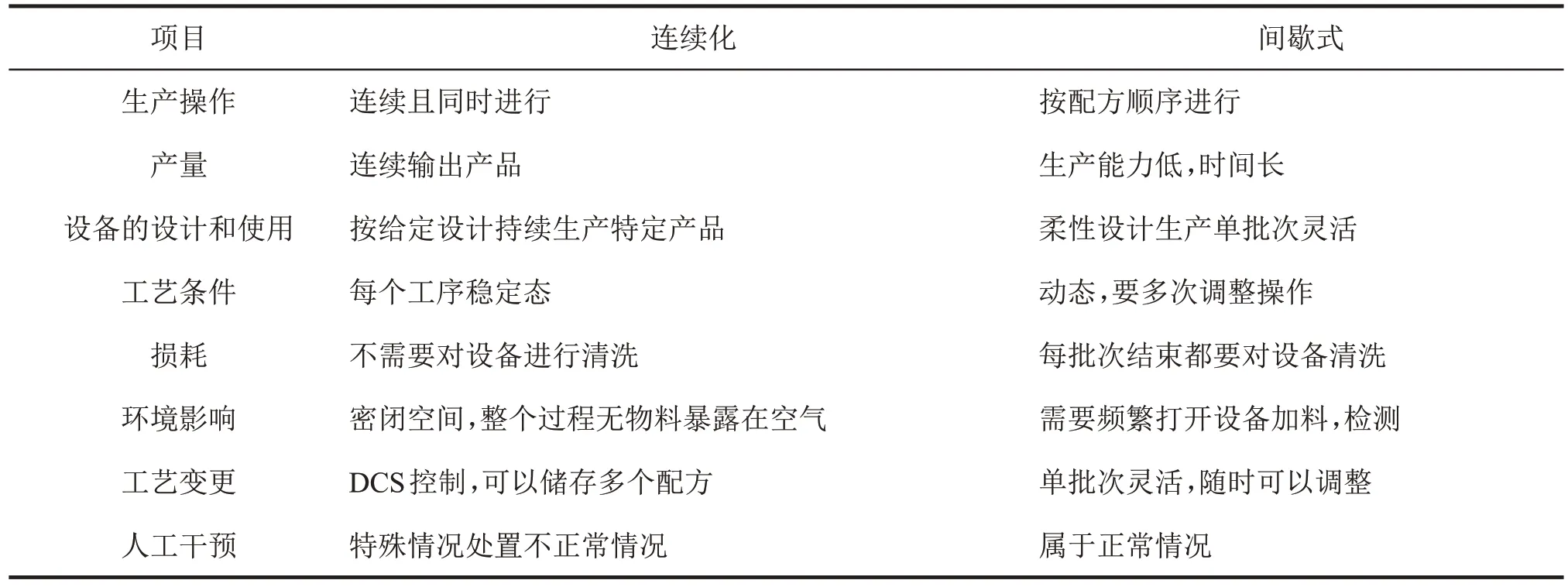

連續生產一定程度上突破了間歇生產在傳質和傳熱方面的局限性,具有很多間歇反應無法比擬的優勢:連續生產容易實現自動化控制,產品的質量和產量穩定;間歇生產難以實現自動控制且費用昂貴[10]。連續生產能夠縮短反應時間,提高生產效率;而間歇生產需要花費時間調整溫度和壓力、投料、準備下一批投料等。連續生產物料流動有利于反應熱及時導出,而且反應物的含量較低,有效防止副反應;連續操作能夠實現節能。

連續生產也具有一定的缺陷:連續生產技術開發比間歇生產要難的多,對于小規模生產性價比不高;間歇生產開工、停工比連續生產容易,在產量大小和產品更改上也更有靈活性;受某些原料或者產物的物理性質等因素,難以進行連續操作。

連續化生產和間歇式生產的某些比較見表2。

表2 連續化和間歇式生產比較Tab 2 Comparison of continuous and batch production

2.3 連續化生產運行控制要點

中性透明硅酮密封膠使用的填料采用氣相白炭黑,原料要求水分含量越低越好,一般不能高于質量分數0.05%。采用疏水性氣相白炭黑,外觀和性能都能滿足需求,但是成本較高,大多都采用親水性氣相白炭黑,水分含量達不到指標,很容易吸水,使用過程都必須進行脫水干燥處理。在工業化生產設備上增加加熱、攪拌的干燥釜對氣相白炭黑進行預處理。增塑劑、交聯劑在使用過程前都進行抽真空攪拌方式,除去其內部游離水。

一定的真空度。物料在擠出塑化過程中,往往夾帶空氣、吸附的水分以及在成型溫度下所產生的揮發物。這些混合氣體夾雜在物料中,如不及時排出,則會影響塑料制品的質量,使制品的表面和內部會出現孔隙、氣泡和疤痕等現象。利用螺桿的強效剪切嚙合在螺桿口上方加入真空系統,可以有效的將低揮發性氣體從物料里排出,從而保證制品的質量。真空度一般可控制在-90 kPa以上。

穩定的壓力。輸送泵的頻率依靠高速分散機后面壓力表調節,可以依據恒定的壓力,通過變頻器調節輸送泵的轉速。利用出口壓力的穩定,使物料在內部均勻的混合輸出。

3 結 論

利用高速分散機可以使物料均勻混合,并有足夠的反應空間和時間。通過對雙螺桿擠出機筒體進行冷卻降溫,在擠出過程中真空度不低于-90 kPa,可以很好地完成氣體、低揮發物的去除,利于雙螺桿擠出機的高速剪切控制轉速在550 r/min、螺桿出口壓力在1.0 MPa 的前提下混合、脫泡。物料輸出后再通過冷凝器降溫,最后進入密封儲罐以后進行分裝。

有效解決了傳統間歇式攪拌方法存在的混合不均勻、攪拌時間長、升溫劇烈、產能低、品質不穩定和勞動強度大等問題,實現全連續、全自動完成硅酮密封膠從原材料輸入到產品分裝的整個制備過程,擁有傳統間歇式攪拌方法所不具備的生產效率與產品品質,顯著降低了生產能耗與勞動強度,生產更加清潔環保。