電池管理系統中一種絕緣電阻檢測方法

楊守建

(聯合汽車電子有限公司,上海 201206)

純電動汽車(Battery Electric Vehicles, BEV)和插電混動汽車(Plug-in Hybrid Electric Vehicle,PHEV)中的電池系統通常為400 V系統,部分主機廠開始研發 800 V電池系統以提升整車續航能力,而400 V和800 V電壓等級已遠超行業規定的36 V人身安全電壓。EV和PHEV中的電池模組在高溫、車用振動沖擊,電池電解液泄漏等惡劣的工作環境下,整車車身地與電池模組間的絕緣介質容易被損壞,進而導致高低壓系統間絕緣性能變差,造成系統功能異常,危及人身安全。

因此,對車載高低壓系統間的絕緣電阻進行實時有效檢測,當絕緣電阻檢測值超出規定范圍后,控制系統及時采取保護措施以保障人身安全顯得尤為重要。論文介紹了絕緣電阻的定義,安全閾值,被動檢測方法,并針對絕緣電阻被動檢測方法的不足,提出了一種基于全橋隔離檢測電路的主動絕緣檢測方法[1-2],提高了檢測準確性和可靠性。

1 絕緣電阻的定義

在電動汽車上,絕緣檢測的目標是通過絕緣檢測電路采集相關電信號,并通過絕緣檢測算法計算出電池模組與整車車身地之間的等效電阻,即絕緣電阻,其阻值大小可反映電動汽車高低壓系統之間絕緣性能的好壞。

根據GB/T 18384—2020中電動汽車安全要求[3],絕緣電阻的阻值除以動力電池的標稱電壓 U,所得的值應大于100 Ω/V。若不滿足該要求,則認為出現系統絕緣故障。

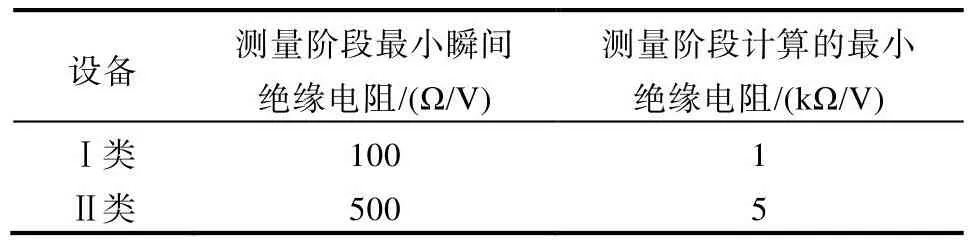

絕緣電阻按照設備的標稱電壓計算,應符合表1要求[4]。

表1 絕緣電阻的要求

其中,將設備上外露可導電部分與保護導體連接,利用基本絕緣對設備部件進行絕緣保護的稱為I類設備;采用多層絕緣或加強絕緣保護的稱為Ⅱ類設備[4]。

如表1所示,采用100 Ω/V和500 Ω/V兩擋閾值將絕緣性能劃分成三個等級。當絕緣電阻低于100 Ω/V時,絕緣等級為不合格,系統需立刻報警,自動斷開動力設備與動力電池的連接,并采取有效防護措施;當絕緣電阻介于100 Ω/V和500 Ω/V之間,絕緣等級為合格,可作絕緣故障預警;當絕緣電阻大于500 Ω/V時,絕緣等級為良好,系統未發生絕緣故障[5-6]。

由于絕緣故障涉及行車安全和人身安全,因此,在100~500 Ω/V的檢測精度非常重要,根據當前獲取客戶項目技術需求輸入,絕緣電阻檢測精度通常要求為-25%~0%。

2 絕緣電阻檢測電路及方法

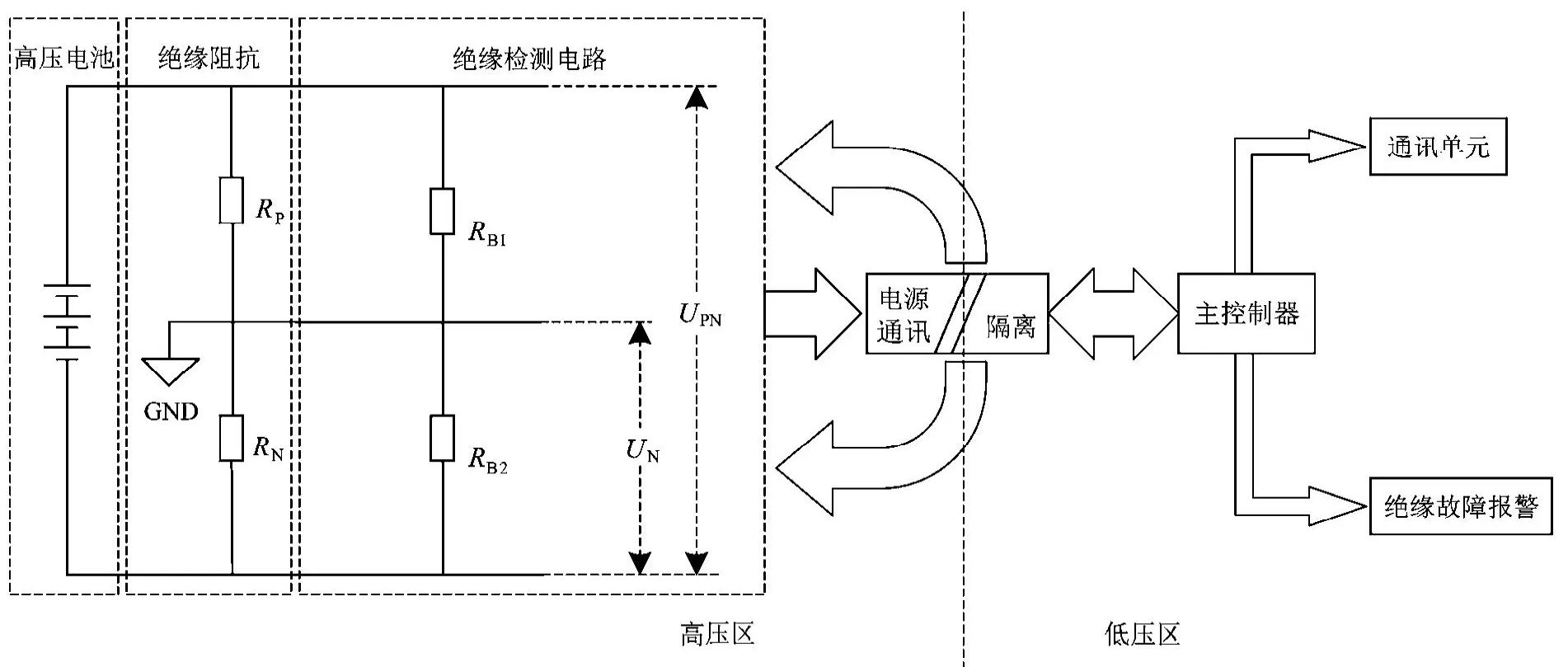

圖1為電動汽車絕緣電阻被動檢測方法系統框圖[7],該系統主要由高壓電池、絕緣檢測電路、隔離系統、主控制器、通訊單元和故障報警系統組成。圖1示意了待檢測的絕緣電阻RP和RN,RP表示高壓電池正極與車身地之間的等效絕緣電阻,RN表示高壓電池負極與車身地之間的等效絕緣電阻。RB1、RB2為診斷輔助電阻,電阻RB1的另一端接高壓電池正極,電阻RB2的另一端接高壓電池負極。隔離系統包括電源隔離和通訊隔離,用于隔離高壓區和低壓區。高壓區指由高壓動力電池供電的部分,主要包括高壓電池包和絕緣檢測電路;低壓區指由低壓輔助蓄電池供電的部分,主要包括主控制器、通訊單元和故障報警系統。

圖1 絕緣電阻被動檢測系統框圖

主控制器通過高壓 AD隔離采樣電路,實時采集并讀取高壓電池正極對高壓電池負極的電壓UPN和車身地對高壓電池負極的電壓UN,并定義α=(UPN-UN)/UN。由于高壓電池正極對車身地的絕緣電阻和高壓電池負極對車身地的絕緣電阻在正常狀態下是對稱相等的,所以高壓電池對車身地絕緣電阻無異常時α基本等于1。當高壓電池某一極對車身地絕緣電阻發生突變,則會導致α大于1或小于1,觸發絕緣故障報警。

絕緣電阻被動檢測方法依據高壓電池正負極對車身地的電壓采樣值,能快速判斷出高壓電池正負極對車身地絕緣電阻變化趨勢,但卻無法計算出絕緣電阻阻值,且當高壓電池正負極對車身地絕緣電阻發生同向同比例變化時,α值將始終保持在 1左右,無法報出絕緣故障。除此之外,雖然診斷輔助電阻RB1、RB2設置的值較大,通常在幾兆歐到幾十兆歐,使得高低壓系統基本絕緣,但當診斷輔助電阻出現短路或者阻值減小失效,也易引發絕緣故障。

為解決絕緣電阻被動檢測的不足,論文在系統框圖(圖1)的基礎上,提出了基于全橋隔離檢測電路的電動汽車絕緣電阻主動檢測方法,具體如圖2所示。該系統在絕緣檢測電路中增加了全橋電阻開關網絡,包含正極控制開關S1和負極控制開關 S2,正極控制開關 S1和負極控制開關 S2一端連接在一起,正極控制開關S1的另一端接正極開關電阻RS1,電阻RS1的另一端接高壓電池正極,負極控制開關 S2的另一端接負極開關電阻RS2,電阻RS2的另一端接高壓電池負極。同時避免絕緣檢測電路中元器件失效帶來絕緣性能的下降,車身地與其余電阻開關電路之間串接啟動開關 S0。

圖2 基于全橋隔離檢測電路的主動絕緣電阻檢測系統框圖

采用上述電動汽車或混合動力汽車絕緣檢測系統進行主動檢測的方法,如圖3所示,包括以下步驟:

圖3 絕緣電阻檢測方法的流程圖

1)主控單元等待接收電動汽車電池管理系統下達絕緣檢測指令;

2)主控單元若接收到絕緣檢測指令,則執行步驟3),否則執行步驟1);

3)使啟動開關S0處于閉合狀態,正極控制開關S1和負極控制開關S2都處于斷開狀態,由AD采樣子系統采樣電池包正極對電池包負極的電壓UPN和車身地對電池包負極的電壓UN,定義α=(UPN-UN)/UN。根據電阻分壓關系[8]可得

4)根據UPN-UN與UN的比值α判斷閉合正極控制開關S1或負極控制開關S2,執行步驟5)或步驟6);

5)當比值α>1時,說明RP>RN。為了更精確地計算到絕緣阻值,閉合正極控制開關 S1,保持負極控制開關S2斷開。由AD采樣子系統采樣電池包正極對電池包負極的電壓UPN1和車身地對電池包負極的電壓UN1,定義β=(UPN1-UN1)/UN1。根據電阻分壓關系[9]得

聯立式(1)、式(2),可求得RP和RN,如式(3)所示:

6)當比值α≤1時,說明RP≤RN。為了更精確地計算到絕緣阻值,閉合負極控制開關 S2,保持正極控制開關S1斷開。由AD采樣子系統采樣電池包正極對電池包負極的電壓UPN2和車身地對電池包負極的電壓UN2,定義γ=(UPN2-UN2)/UN2。根據電阻分壓關系[8]得

聯立式(1)、式(4),可求得RP和RN,如式(5)所示:

7)當步驟5)或步驟6)計算得到的RP和RN都大于500 Ω/V×工作電壓時,說明絕緣性能良好,無需絕緣報警;當RP和RN中一個小于500 Ω/V×工作電壓,另一個大于500 Ω/V×工作電壓時,說明高壓電池正負極單端絕緣性能下降,啟動單端絕緣故障報警;當RP和RN都小于500 Ω/V×工作電壓時,執行步驟 8),進行絕緣阻抗精確計算校驗;

8)當采用式(3)或式(5)計算得到的RP和RN都小于500 Ω/V×工作電壓時,此時采用以上方法所測到的絕緣阻值精度較差,并且此阻值范圍也是較關心的雙端絕緣性能均變差的區域。改變正極控制開關S1和負極控制開關S2的狀態,重新聯立方程進行精確計算,也是對前述計算值的校驗確認。若原來處于步驟5):正極控制開關S1導通,負極控制開關S2斷開,則切換到步驟6):正極控制開關S1斷開,負極控制開關S2導通;若原來處于步驟6):正極控制開關S1斷開,負極控制開關S2導通,則切換到步驟5):正極控制開關S1導通,負極控制開關S2斷開。同樣,由AD采樣子系統采樣電池包正極對電池包負極的電壓和車身地對電池包負極的電壓。

聯立式(2)、式(4),可求得RP和RN,如式(6)所示

若式(6)求得的RP和RN還是都小于500 Ω/V×工作電壓,則啟動雙端絕緣故障報警。

3 Simulink仿真

圖4為基于全橋隔離檢測電路的主動絕緣檢測系統的Simulink仿真模型。其中,Battery模擬400 V整車高壓電池包,RP和RN為模擬整車高壓電池正負極對車身地等效絕緣電阻。通過控制Ideal Switch2 和Ideal Switch3導通,使Rn1和Rp1分別和RN和RP并聯,來模擬等效絕緣電阻的變化。Ideal Switch1, Ideal Switch,Rsu,Rsd,Rpu,Rpd分別模擬圖2 中的 S1,S2,RS1,RS2,RB1,RB2。本模型中取RP=RN=1 MΩ,Rp1=Rn1=100 kΩ,Rpu=Rpd=3 MΩ,Rsu=Rsd= 1 MΩ。

圖4 絕緣檢測系統的Simulink仿真圖

通過上文所述絕緣電阻檢測算法,搭建下方Simulink算法模型,兩個電壓采樣模塊分別采樣總電池電壓和車身地到電池包負極的電壓,并通過除法模塊進行除法運算,通過運算值判斷執行上部開關或下部開關的閉合操作。功能算法模塊將開關閉合前后的比值聯立方程,即可求出等效絕緣電阻RP和RN。

當Ideal Switch3保持斷開,控制Ideal Switch2在t=40 s前保持閉合,電阻RP1與RP并聯,并聯后等效電阻為1 MΩ//100 kΩ≈90.91 kΩ,當t=40 s時,控制Ideal Switch2由閉合轉為斷開,即模擬總的等效絕緣電阻RN在40 s時從90.91 kΩ突變為1 MΩ。如圖5RN曲線所示,上述仿真模型在t=58 s時,計算出高壓電池負極對車身地的等效絕緣電阻值為1.05 MΩ,檢測時間約為(58-40)=18 s,檢測精度為(1-1.05)/1×100%=-5%,滿足-25%~0%絕緣電阻檢測精度要求。

圖5 絕緣電阻檢測仿真計算輸出

當Ideal Switch2保持斷開,控制Ideal Switch3在t=65 s時由斷開轉為閉合,電阻RP1與RP并聯,并聯后等效電阻為1 MΩ//100 kΩ≈90.91 kΩ,即模擬總的等效絕緣電阻RP在65 s時從1 MΩ突變為90.91 kΩ。如圖5RP曲線所示,上述仿真模型在t=78 s時,計算出高壓電池正極對車身地的等效絕緣電阻值為87.68 kΩ,檢測時間約為(78-65)=13 s,檢測精度為(87.68-90.91)/90.91×100%=-3.56%,滿足-25%~0%絕緣電阻檢測精度要求。

4 總結

論文介紹了電池管理系統中基于全橋隔離檢測電路的主動絕緣檢測方法,該方法可以準確計算出高壓電池正負極對車身地的等效絕緣電阻值,并根據不同絕緣閾值,進行絕緣故障預警,單端絕緣故障報警和雙端絕緣故障報警。在實際電池管理控制器項目開發中,應用本方法進行開發的控制器經過電池包臺架測試、環境耐久測試以及整車夏季和冬季試驗驗證,絕緣電阻檢測功能良好,相關控制器產品在客戶400 V系統中已順利量產,并將對800 V系統絕緣電阻檢測提供設計參考。