鄰近高架橋地連墻鋼筋籠吊裝技術的應用

郭海華

(中鐵十二局集團鐵路養護工程有限公司,四川成都 610073)

0.引言

地鐵車站地連墻鋼筋籠通常比較長,重量比較大,結構剛性較小,是車站容易發生危險事故的區域,在相鄰的高架橋地連墻鋼筋籠吊裝中,安全風險率較高。本文以天津軌道交通泰達站車站鄰近津濱輕軌9 號線高架橋地連墻為案例進行分析,了解到地連墻鋼筋籠吊裝難點,并且做好各個方面的分析,為今后類似的高架橋地連墻鋼筋籠吊裝施工提供幫助[1]。

1.工程概況

在泰達站主體建設中,周邊分布著高架橋,其結構外部邊緣和輕軌高架橋最小位置只有7.9m 的距離。根據設計方案的要求,該地連墻結構厚度800mm,墻體結構長度為46m,鋼筋籠45.5m,采用C40P8 混凝土,以工字鋼進行接頭。經過技術人員現場勘察,發現整個施工區域的地質條件比較特殊,經過全方面的分析,確定應用整體吊裝的施工方式。

2.準備工作

2.1 鋼筋籠最大重量計算

根據設計圖紙進行測量計算分析,“一”字型地連墻長度為45.5m,寬度為6m,重量為41.402t,再加上其他輔助性的設施,整個吊裝施工工程量為58.902t,為該項目的重量最大的鋼筋籠。

2.2 場地布置

整個施工場地應用37 灰土換填,深度為1m 左右。經過現場全面拆除、清理后,再應用20t 壓路機碾壓施工,以確保整個施工現場的路面結構達到強度、穩定性的要求。

應用動力觸探方式檢測承載力,經過檢測發現,該項目地基承載力超過180KPa,履帶吊履帶尺寸為10.71×1.62m2。180KPa >4.59×103/10.71/1.62/2= 142.65KPa。因此,承載力性能符合工程的施工要求。

現場施工道路建設材料為C30,30cm 厚?14 @200mm×200mm 雙層鋼筋混凝土路面,承載性能合格,達到大型吊裝設備運行要求,不會發生嚴重的施工風險。

在適當位置布置鋼筋加工平臺,滿足鋼筋籠加工安裝及吊裝要求。

2.3 鋼筋籠吊點設置

2.3.1 吊點設置

分析了解鋼筋籠的長度、重量以及現場吊裝條件等要素,主吊采用400t 履帶吊,副吊采用150t 履帶吊,以滿足現場施工要求。在鋼筋籠結構內,包含4 排縱向桁架筋,間隔4m 焊接一道橫向桁架筋,并且吊裝部位應增加橫向桁架筋[2]。

根據公式q=G×L/S(其中G=590KN 為鋼筋籠總重;L 為每榀桁架所承受部分重力的距離;S=273m2為鋼筋籠的平面面積)得:

q1=2.718KN/m;q2=2.685KN/m;q3=2.685KN/m;q4=2.718KN/m。

故取q=2.718KN/m 進行計算驗證。

G=590KN 鋼筋籠總重;

q=2.718KN/m 一榀縱向桁架每米受力;

Wz=Iz/ymax=389cm3 鋼筋對Z 軸抗彎截面系數;

E=210GPa 鋼筋彈性模量。

2.3.2 計算吊點最長距離

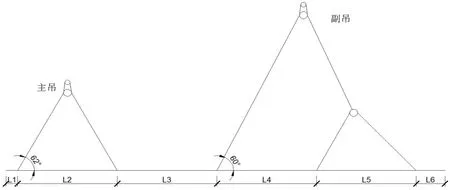

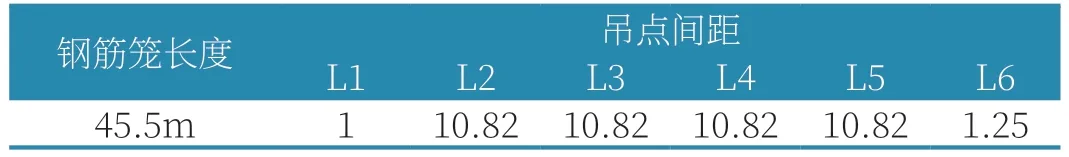

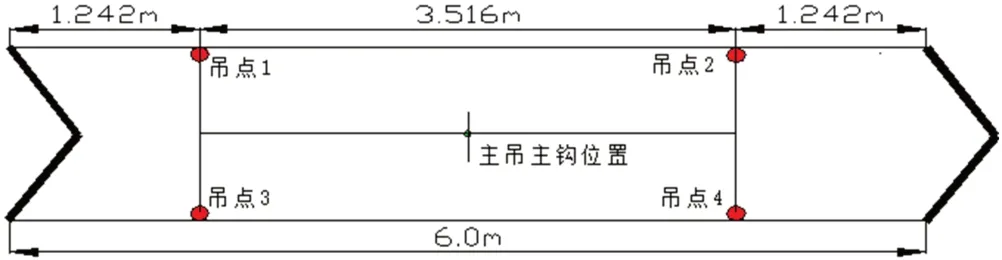

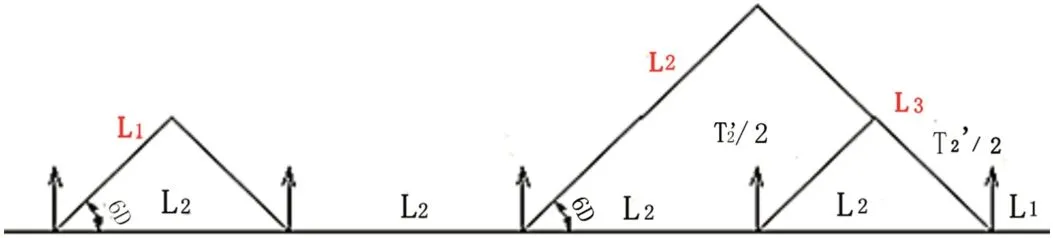

在鋼筋籠的起吊環節,確定鋼筋籠撓度ωmax=5qL4/(384EIz) 經過計算分析,鋼筋籠應布置5 排吊點,主吊2 排吊點,副吊3 排吊點。 2.3.3 縱向吊點 在高架橋一側的地連墻鋼筋籠設計長度為45.5m,為了使得結構受力達到均勻性要求,應按照下圖1 進行吊點計算分析。 圖1 縱向吊點示意圖 通過分析了解彎矩平衡定律,正負彎矩一致的條件下,受彎矩最小的原理,計算如下圖2: 圖2 縱向鋼筋籠彎矩示意圖 分析了解多跨連續梁的受力條件,當L1=L6,L2=L3=L4=L5時,整個結構的受力是基本上平衡的。其中,最佳平衡為:+M=-M。 +M=(1/2)qL1 -M=(1/8)qL2-(1/2)qL1 其中:q 為均布荷載;M 為彎矩;L 為鋼筋籠總長。 但是因為L1是鋼筋籠頭吊點部位,分析了解水平、垂直條件的情況,所以根據需要將L1選取在地連墻頂1m 位置上,這就是整個地連墻的第一道水平筋的部位上,其他吊點則要結合具體的鋼筋籠重心確定。 分析了解到現場吊裝的情況,鋼筋籠長度不同情況下,按照下表1 布置吊點。 表1 鋼筋籠縱向實際吊點長度表 2.3.4 橫向吊點 在長度為6m 的鋼筋籠中,吊點設置極為重要,可以按照下圖3 布置。 圖3 標準幅鋼筋籠主吊主鉤橫向吊點布置 2.4.1 荷載簡化 在荷載計算中,按照58.902t 進行計算分析,確定計算長度為45.5m,按照圖1 設計吊點間距。 2.4.2 吊點受力分析 在針對45.5m 的鋼筋籠進行水平吊時,分析受力條件,可見圖4。 圖4 鋼筋籠受力示意圖 通過計算起吊平衡狀態,可以得出下式: 由(1)、(2)兩式可得:T1’=9.68t T2’=19.77t 因此,在鋼筋籠的平吊作業環節,主吊受力為2T1’=19.37t,副吊受力為2T2’=39.54t。 2.4.3 吊車驗算 第一,400t 主吊驗算。 如果鋼筋籠全部是應用主吊吊升作業,此時垂直高度應是下述幾項之和: H=b+h0+h1+h2+h3+h4=11+0.6+3+3.5+45.5+0.5=64.1m。 (1)荷載驗算。按照查表數據可以確定,主吊400t的臂長為66m,回轉半徑12m 時,其最大允許吊裝重量為153.5t。按照我國國家標準規定,安全系數按0.8 計算,即153.5×0.8=122.8t>58.9t,所以吊裝力達到要求,符合現場吊裝作業的要求。根據我國的安全標準規定,在起重機帶負荷行走時,其吊裝荷載不能超過允許最大吊裝荷載的70%,即153.5×0.7=107.45t>58.9t,可以滿足吊裝行走安全性的要求。同時,在吊裝操作中,其吊臂的角度應在83°以下,而本次吊裝設備的回轉半徑12m,臂長為66m 的情況下,吊臂角度=arccos(12/66)=79.524°,此時起重垂直高度=66×sin79.524°=64.90m>64.1m,達到吊裝的要求。 (2)碰臂驗算。以本次主吊的臂長、半徑等方面參數進行計算分析,最終確定鋼筋籠頂部和吊車臂桿間距最小是0.15m,橫吊梁與臂桿的間隔距離為1.33m。 第二,150t 副吊驗算。 150t 履帶吊當臂長為37m 時,回轉半徑10m 時,起重量為58.9t。根據我國的國家標準要求,應用雙機抬吊的方法,起吊時的重量應控制在兩臺設備允許重量的70%以內,單機起吊荷載控制在允許荷載的80%以內,副吊按照不超過75%計算,即最大允許吊裝荷載為58.9×75%=44.175t,最大起重量為64.6t×70%=45.22t >44.175t,完全達到本次吊裝作業的要求[3]。 2.4.4 吊具驗算 吊裝中使用的鋼絲繩、吊環、滑輪、橫吊梁、吊筋、吊點焊處及穿杠等均需進行驗算,滿足吊裝要求。 路面制作為鋼筋混凝土路面形式,滿足主吊行走的要求。 對周邊現場的條件進行檢查,消除對主吊行走時產生的負面影響,消除各種不利因素才能滿足吊裝安全性的要求。 在吊裝前,各種機具、人員必須及時就位,吊裝人員組織落實,具備一定的經驗和吊裝技術,特種作業崗位必須持有國家相關部門頒布的證書,并且現場的指揮人員以及其他崗位人員加強溝通,協調處理各項工作,確保吊裝順利進行。 在吊裝前,需要對吊裝工序、口令以及安全性要求進行交底,確保吊裝人員對鋼筋籠的形式、尺寸、單件重量等全面了解。 吊裝工作開始前,對鋼絲繩、卸扣等全面檢查,達到受力條件的要求,并進行吊車試運轉作業,在沒有任何故障問題后,才能開始吊裝施工。 3.2.1 鋼筋籠制作 按照設計要求在平臺制作鋼筋籠,但是要分析考慮到吊車停放位置的合理性,使得鋼筋籠安裝方向符合要求。鋼筋籠吊裝焊接的焊縫必須達到飽滿性要求,沒有存在漏焊等情況。 3.2.2 吊車就位 在鋼筋籠制作結束后,加強質量檢查驗收,監理工程師驗收合格后,吊車行駛到吊裝部位,主吊機在臨近槽段的位置,并且兩臺吊機的位置合適。 3.2.3 鋼筋籠吊裝 (1)平抬起吊。按照規定的吊裝工藝要求將主吊、副吊和鋼筋籠各個吊點連接。對全部索具進行檢查,沒有任何雜物和不穩定的情況。 先將鋼筋籠吊升到距離地面0.5m 的位置上,隨時關注吊點、鋼筋籠以及加固點,沒有任何彎曲、變形的問題,如果有安全隱患,需要放置在地面,再次進行加固檢驗,合格后報驗。 (2)傾斜提升。緩慢提升鋼筋籠,副吊應保證和地面有0.5m 距離向主吊緩慢移動,讓鋼筋籠有一定的傾斜。 (3)吊臂旋轉。吊升鋼筋籠之后,主吊向左或者向右旋轉、副吊轉動到合適位置上,直到鋼筋籠和地面保持垂直狀態。 (4)水平運輸。鋼筋籠達到垂直后,靜止5min 的時間,在完全靜止后,然后將130t 副吊鋼扁擔拆除,并和吊裝作業范圍有足夠的距離。主吊單獨承載時,鋼筋籠緩慢地移動到地連墻槽孔部位。 (5)吊放入槽。主吊將鋼筋籠移動到地連墻槽孔部位,對正后垂直放入到槽段內。在下放時,逐一將穿杠抽出,并拆除索具。 鋼筋籠下入到槽內,下放速度持續減慢,不能強行壓入槽內,如果有阻力存在,應及時吊升起來,在處理后應再次吊放。鋼筋籠達到穩固性后,開始安裝導管結構,并灌注混凝土施工。 為了預防在吊裝、搬運環節出現變形的問題,鋼筋籠標準段縱向桁架數量設置4 榀,橫向桁架設置12 道。將鋼筋籠縱向、橫向桁架作為起吊桁架,吊點設在縱、橫桁架交點處。對于轉角幅鋼筋籠除設置縱、橫向起吊桁架和吊點之外,另要增設“人字”桁架和斜拉桿進行加強,各主吊和副吊吊點使用φ32 圓鋼與起吊桁架雙面滿焊。 第一,嚴格監控測量,落實信息化施工。 在施工前:(1)高架橋上設置監測點,并且明確具體的初始值,整個施工過程應做好監控量測工作。(2)高架橋檢測與鑒定,為現場發生安全事故提供必要的支持,及時糾正不良操作的現象。 在施工過程中:(1)相鄰高架橋沉降、變形、傾斜、裂縫等全面監測;(2)監測地下水位變化情況。(3)監測環節要落實監測評率,根據施工進度隨時進行,如果發現現場變化劇烈或者有變形傾向,應增加監測的密度。對于已經發生的問題,應及時和相關單位人員保持聯系,總結出處理意見和措施。 第二,相鄰高架橋一側的地連墻先制作一道CSM 攪拌墻,墻體結構厚度為800mm,和地連墻深度保持一致,避免在施工中出現坍塌的風險。此外,現場施工環節還要保證泥漿性能合格,成槽速度滿足要求。 第三,盾構井段地連墻施工機械,需要在承載性能合格的道路上行駛,加強監測和控制極為重要,確保承載性能達到142.65kpa。道路硬化加強為C30,30cm 厚?14@200mm×200mm 雙層鋼筋混凝土路面,符合施工要求,避免發生傾覆的風險。 第四,履帶吊根據預先設定的路線行駛,鋼筋籠轉換在特定區域內完成。轉換工作結束后,主吊根據規定路線行駛到槽口上部,然后安裝鋼筋籠。在鋼筋籠吊裝中,履帶吊大臂從背向高架轉向和輕軌高架平行方向,防止出現傾覆的情況。 第五,地連墻的鋼筋籠質量按照下述要求控制:(1)加強鋼筋籠質量檢驗,任何指標和性能參數合格。(2)縱向、橫向桁架鋼筋都符合要求,鋼筋籠達到吊裝剛度要求,從而可以消除施工風險問題。(3)對于橫向桁架、縱向桁架、吊筋等結構的焊接進行檢查,達到穩定、安全性標準要求。 第六,嚴格監控高架橋地連墻的鋼筋籠吊裝作業,消除安全風險。 第七,天氣惡劣的條件下,比如風速超過五級、降雨、降雪、雷電等,禁止施工,防止發生安全風險。 綜合上述分析,在臨近高架橋梁地連墻鋼筋籠吊裝工程開展中,需要考慮施工區域影響問題,要在明確施工標準的基礎上從鋼筋尺寸、結構吊裝方式等方面做好技術優化,這樣才能切實提高施工質量。

2.4 鋼筋籠吊裝安全性驗算

3.吊裝工藝及流程

3.1 吊裝前準備工作

3.2 吊裝工作順序

3.3 鋼筋籠措施筋布置

4.起重吊裝安全保證措施

5.結語