一種高轉速小排量伺服電機泵性能研究

孫東寧 董春雷 李紅巖 王 偉 王德志 高詩程 馮 偉

(1.北京精密機電控制設備研究所, 北京 100076; 2.航天伺服驅動與傳動技術實驗室, 北京 100076)

1 引言

伺服電機泵(Servo-Motor-Pump,SMP)是一種將伺服電機與高性能液壓泵集成的產品,它既是能源轉換動力元件又是功率輸出控制元件。伺服電機泵是電靜壓伺服機構(Elector-Hydrostatic Actuator, EHA)的核心控制和動力元件,實現液壓作動器兩腔流量的精確快速調節,最終通過負反饋閉環控制實現活塞位置的精確快速控制[1]。與傳統閥控電液伺服相比,取消了傳統的易發生污染堵塞故障的伺服閥,可靠性顯著提高,也沒有了傳統的大體積液壓油箱和外部液壓導管,密封性能和使用維護性能顯著提高。電靜壓伺服機構具有節能、效率高、發熱小、抗污染能力強等特點,是未來航天推力矢量控制作動系統的主流技術方案[2]。伺服電機泵作為核心關鍵產品,其性能的優劣直接決定伺服機構性能好壞。

蔡向朝[3]介紹了電機泵國內外的研究現狀,討論了電機泵研究發展中急需解決的問題,指出電機泵的內流場分布、設計方法和測試技術等方面建立完善、系統的現代設計理論方法的重要性。伺服電機泵液壓泵轉子有直接裝配在電機轉子內,也有電機與泵分體式串聯連接的[4-5],轉速范圍多在1250~5000 r/min,泵的形式有柱塞泵、齒輪泵及葉片泵,排量5~25 mL/r。對高性能產品,主選柱塞泵,美國Vickers 公司生產的一款小規格柱塞泵, 排量為 0.5 mL/r, 最高轉速達到22 500 r/min。但對于高轉速小排量伺服電機泵,國內外產品公開資料缺乏。

航天電靜壓伺服機構對減重有極端要求,要求盡可能使用體積小、重量輕的元件,迫使伺服電機泵朝著高壓高速化方向發展,減小電機和泵的尺寸[6]。中國航天用小規格柱塞泵最高轉速達到20 000 r/min,瞬時最高轉速達到23 000 r/min,最大輸出壓力達21 MPa,其性能與Vickers 公司產品相當。

本文將高速柱塞泵與高速伺服電機進行集成化設計,形成一種較為典型的高轉速小排量伺服電機泵產品。伺服電機與柱塞泵同軸共殼,動態性能較分體式“伺服電機+泵”顯著提升,同時取消傳統的聯軸器及機械密封,實現電機轉子與泵芯同腔共流場,且對外無旋轉動密封,提高密封可靠性。本文對最大工況點電機電磁場及泵轉子組件流場和綜合性能進行仿真,搭建試驗系統,對伺服電機泵進行測試,分析影響性能的主要因素。

2 伺服電機泵結構及原理

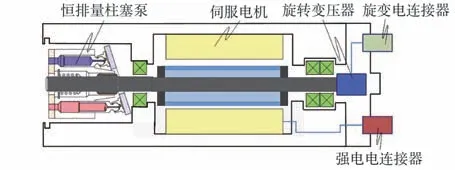

伺服電機泵將伺服電機、旋轉變壓器、電連接器和恒排量柱塞泵(包括缸體、柱塞和配流盤)集成在一個殼體內,共軸同殼、浸油工作,同時取消軸端旋轉動密封,其結構如圖1 所示。

圖1 伺服電機泵結構原理示意圖Fig.1 Structure and principle diagram of Servo Motor Pump (SMP)

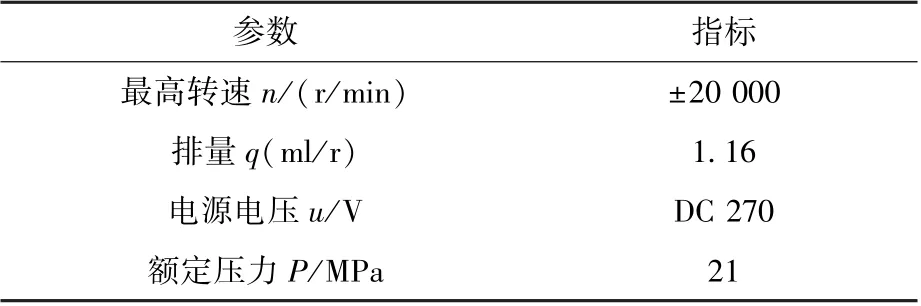

其工作原理為:交流伺服電機驅動恒排量柱塞泵旋轉,通過輸入指令的極性、大小改變轉向和轉速,從而改變油液的流向及流量,控制伺服系統作動器活塞桿運動方向和速度的變化。其主要的技術指標參數見表1。該伺服電機泵最大負荷工況點:在轉速3000 r/min 時最大輸出壓力為21 MPa,所對應電機輸出扭矩約4 Nm。

表1 伺服電機泵主要技術指標Table 1 Main technical indexes of SMP

3 伺服電機泵性能仿真

3.1 伺服電機性能仿真

采用Ansoft Maxwell 2 D 軟件,建立永磁同步電機二維有限元模型,并假設:不計交變磁場在導電材料,如定子繞組、鐵心沖片及機座的渦流反應;忽略電機外部磁場;定子外表面圓周和轉子內表面圓周為零矢量位面;忽略端部效應,磁場沿軸向均勻分布。對定子槽口、定子扇形片的圓角及磁極沖片部分圓角、倒角等細微之處作近似處理[7]。

采用虛功的原理計算靜磁力,移動平板在虛位移s方向所受的力表達為式(1)。

其中,W(s,i)為系統的磁場儲能,i為建立磁場的電流,為恒定值;B為磁通密度,H為磁場強度。

同樣采用虛功的原理來計算靜力矩,如公式(2)所示。

其中,θ為轉軸轉角,V為移動平板的體積。

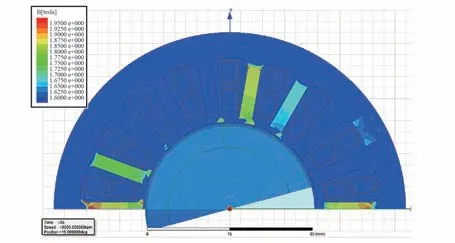

對伺服電機最大工況點進行仿真計算,得出在轉速3000 r/min、輸出轉矩為4 Nm 時,相電流有效值為33.5 A,電密30.01 A/mm2。電機磁密分布如圖2 所示,可以看出電機定子齒部磁密度較高,約為1.85~1.9 T,接近磁密飽和,充分發揮了電磁性能。

圖2 4 Nm,3000 r/min 永磁同步電機磁密分布圖Fig.2 Distribution of magnetic density of permanent magnetic synchronous motor in 4 Nm,3000 r/min

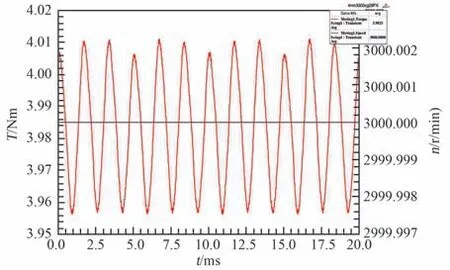

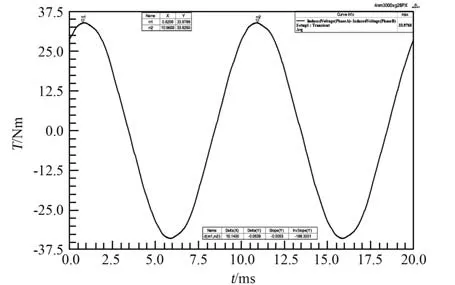

圖3 為轉矩與轉速波形圖,在轉速3000 r/min 下輸出轉矩3.98 Nm,波動1.38%,正常為2%。圖4 為當轉速在3000 r/min 時的反電勢曲線,峰值為33.9 V。

圖3 4 Nm, 3000 r/min 永磁同步電機轉矩與轉速圖Fig.3 Torque and rotation rate of permanent magnetic synchronous motor in 4 Nm, 3000 r/min

圖4 4 Nm, 3000 r/min 永磁同步電機反電勢結果Fig.4 Counter electromotive force of permanent magnetic synchronous motor in 4 Nm,3000 r/min

3.2 泵轉子組件摩擦及攪油損耗仿真

假設柱塞泵轉子內油液為恒定流動,攪油粘性摩擦力矩損失表達為式(3)。

其中:μ為油液的動力粘度,Rc和lc為轉子半徑和長度,ω為轉子旋轉角速度,t為轉子與殼體內壁間隙,Fv為粘性摩擦力。

轉子攪油粘性摩擦力矩損失即為由轉子旋轉產生的攪油損失,從式(3)可以看出,攪油損失與轉子半徑的立方、轉速的平方、轉子的長度等參數成正比,與轉子和殼體之間的間距成反比。

泵轉子組件中的柱塞-滑靴組件在運行中,同時存在繞主軸的旋轉運動及繞自身軸線的自旋運動及沿轉子孔方向的軸向往復運動。通常,將柱塞-滑靴組件簡化成一個圓柱體,忽略其相對運動以及自旋運動。單個柱塞-滑靴組件受到的繞流阻力簡化表達為式(4)。

其中:Cd為與雷諾數Re 為有關的單圓柱繞流阻力系數,ρ為油液密度,vp為繞主軸的旋轉線速度,d為柱塞和滑靴的平均直徑,li為柱塞-滑靴組件外伸轉子的長度。

由式(4)可以看出,柱塞-滑靴組件切割流體運動引起的攪油阻力與柱塞和滑靴的平均直徑、旋轉線速度平方及柱塞-滑靴組件的外伸長度等參數成正比。

采用Pumplinx 軟件對不同轉速下泵轉子組件所處流域進行流場仿真。結果是在低速工況下,柱塞-滑靴組件切割流體運動產生的繞流阻力損失占主導因素,這是由于在低速層流工況下,泵轉子組件旋轉運動而產生的層流粘性摩擦損失較小;而在高速工況下,泵轉子組件旋轉運動產生的層流粘性摩擦損失轉變為湍流切應力損失占主導因素,柱塞-滑靴組件產生的繞流阻力則由于多圓柱耦合高速繞流的遮蓋效應和空化現象而降低。

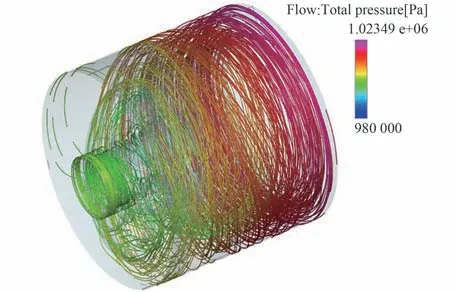

18 000 r/min 轉速下泵轉子組件攪油損失壓力流線如圖5 所示,可看出泵轉子組件外圍油液壓力高于柱塞滑靴組件區域油液壓力,最高壓力達1 MPa 左右,柱塞-滑靴組件周圍出現回流、易發生渦流現象,造成柱塞滑靴組件周圍易發生空化及能量損失。

圖5 泵轉子組件攪油壓力流線圖Fig.5 Churning pressure of pump rotor components

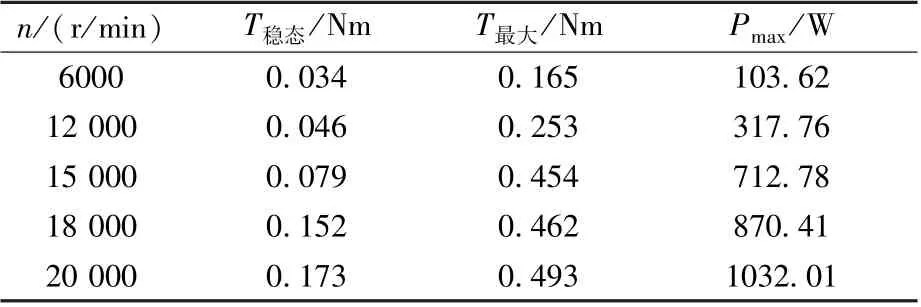

仿真計算得出, 泵轉子組件在轉速18 000 r/min 及對各摩擦副接觸面施加摩擦力的條件下,最大摩擦及攪油扭矩為0.462 Nm,穩態損失扭矩為0.152 Nm,所對應的最大損失功率約為870.4 W,穩態損失功率約為286.3 W。

采用同樣方法,分別對轉速6000 r/min、12 000 r/min、15 000 r/min、20 000 r/min 進行仿真,得出對應的損失,如表2 所示。

表2 不同轉速下泵轉子組件摩擦及攪油損失Table 2 Frictional & Churning loss at different speeds

表2 表明,隨著泵轉子組件轉速升高,最大摩擦及攪油扭矩呈上升趨勢,在轉速20 000 r/min時,其摩擦及攪油損失最大,達到1.0 kW 左右,表明高轉速對攪油損失的影響較大。

3.3 伺服電機泵AMESim 系統仿真

AMESim 軟件具有便利可操作性,得到了廣泛使用。趙大彬等[8]運用AMESim 仿真模型單獨研究電機泵的配流閥運動,但未能引入其電氣部分作用,從而不能全面反映其性能。陳姼珺[9]搭建雙伺服電機泵獨立驅動非對稱液壓缸控制系統AMESim 仿真模型,對2 套伺服電機+定量液壓泵、單向閥、電磁閥、溢流閥等元件組成的系統進行仿真,但在模型中未能實現電機電氣信號的采集,電機只給出定制的轉速信號,輸出信號為壓力和液壓缸的速度和位移信號,而“電機+泵”其本身的仿真數據未能獲取。

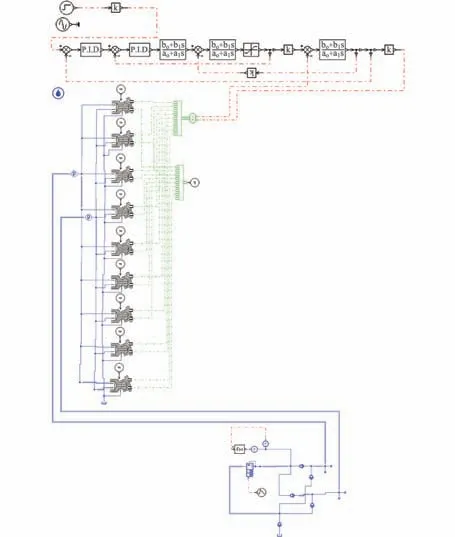

為驗證伺服電機泵綜合性能,用AMESim 軟件搭建伺服電機泵系統仿真模型,包括伺服電機模型、恒量柱塞泵模型、液壓加載裝置模型,如圖6 所示。

圖6 伺服電機泵AMESim 仿真模型Fig.6 AMESim simulation model of SMP

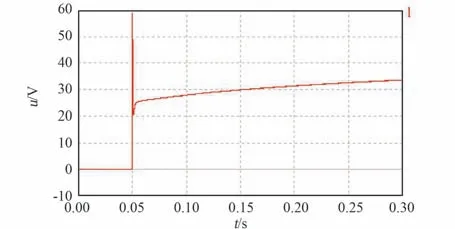

通過仿真計算,得出在轉速3000 r/min、輸出壓21 MPa 時,反電動勢為33.6 V,如圖7 所示,與圖4 反電動勢結果吻合。

圖7 反電動勢仿真曲線Fig.7 Simulation curve of counter electromotive force

4 伺服電機泵性能試驗及分析

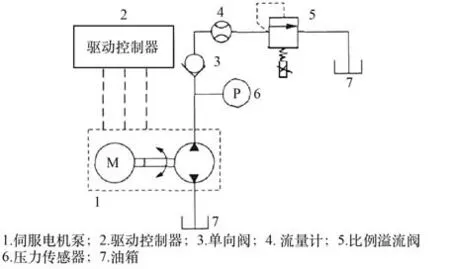

如圖8 所示,搭建實驗臺進行測試,測試內容包括高速伺服電機單機空載、浸油空載工況以及伺服電機泵浸油空載、負載性能測試。

圖8 伺服電機泵試驗系統原理圖Fig.8 Schematic diagram of SMP test

測試方法:通過驅動器控制伺服電機或伺服電機泵的轉速和轉向,同時監測電壓和電流數值,輸出壓力由試驗系統比例溢流閥調定,輸出流量由流量計監測。

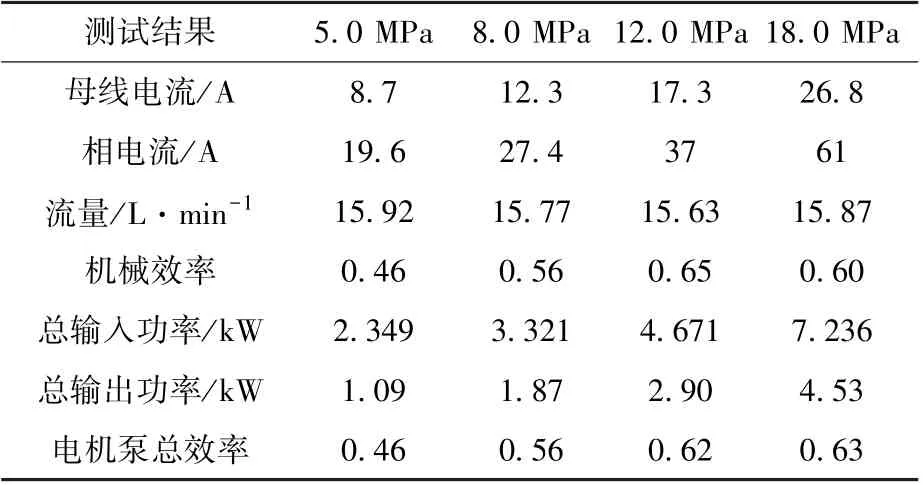

測試條件:空載測試轉速范圍為3000 ~20 000 r/min; 負 載 測 試 壓 力 點 ( 轉 速1 5000 r/min):5 MPa、8 MPa、12 MPa、18 MPa(忽略實驗臺0.5 MPa 的背壓),對伺服電機泵輸出壓力、流量及電壓等參數進行數據采集。

山麓有滔滔江河,溝壑有汩汩清泉。這是“豐水湖南”留給人們的一貫印象。然而隨著近年極端天氣頻發,2013年湖南遭受了嚴重的干旱災害,時間之長、范圍之廣、程度之重均為歷史罕見。湖南省充分發揮水利工程的基礎性抗旱作用,科學調度水源,同時全力以赴開展應急送水服務,打井找水,及時調水,緊急送水……廣大干部群眾積極抗旱,主動作為,把災害損失降到了最低。

4.1 伺服電機泵空載特性分析

伺服電機泵空載特性試驗包括伺服電機單機空載、空載浸油以及伺服電機泵空載浸油損耗試驗。

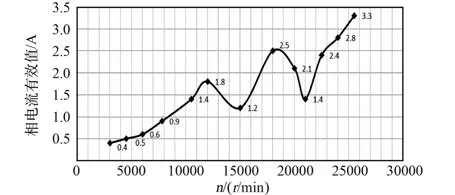

在伺服電機單機空載測試時,為防止伺服電機發熱過快及軸承潤滑失效,采用短時驅動空載調試,記錄在不同轉速下(3000~20 000 r/min)空載電流,如圖9 所示。隨著伺服電機轉速不斷增加,相電流有效值呈整體上升趨勢,這是由于空載運行時,鐵損和機械雜散損耗為主要損耗,且隨轉速的上升,此損耗呈指數上升[10-11]。

圖9 伺服電機不同轉速下空載電流Fig.9 No load current of servo motor at different speeds

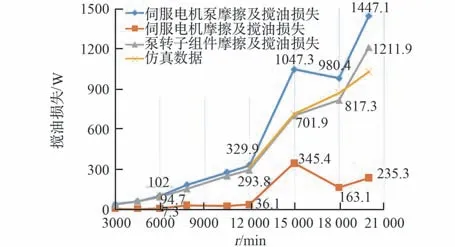

伺服電機泵在浸油環境下進行空載測試(轉速范圍3000 ~20 000 r/min),其結果如圖10 所示。通過曲線看出,隨著轉速不斷增加,兩者的摩擦及攪油損失都呈上升趨勢,這是由于殼體內各旋轉組件高速旋轉,攪拌液壓油[12],另外還存在各種機械摩擦損耗。與單獨的伺服電機相比,伺服電機泵的摩擦及攪油損失呈急劇增加趨勢,這是由于泵轉子組件在充滿油液的殼體內高速旋轉,各摩擦副高速相對運動,同時攪拌油液,使得油液動能急劇增加導致油液流態紊亂、渦流微團的碰撞阻力增大[13]。

此外,通過圖10 中泵轉子組件摩擦及攪油損失曲線和仿真曲線(數據由表2 所得)對比分析,表明仿真數據曲線與試驗數據曲線趨勢較為吻合,揭示了摩擦及攪油損失與轉速之間的關系,可為后續仿真參數優化設置提供了試驗數據。

圖10 伺服電機泵不同轉速下浸油空載功率損失Fig.10 No-load power loss of SMP at different speeds

4.2 伺服電機泵負載特性測試

負載特性試驗前,首先對伺服電機泵不同轉速下空載特性進行測試,測試轉速范圍為1000 ~20 000 r/min,測得對應輸出流量為1.05 ~20.8 L/min。其中,在最大工況點3000 r/min、輸出壓力21 MPa 下,其容積效率82.5%、相電流有效值為25 A。

在最高轉速20 000 r/min 進行負載試驗,瞬時最大加載壓力21 MPa,此時相電流有效值為55 A,是理論相電流有效值10 A 的5.5 倍,容積效率達85%,說明具有瞬時高過載能力。

表3 伺服電機泵轉速15 000 r/min 加載測試數據Table 3 Load test data of SMP at 15 000 r/min

4.3 伺服電機泵動態性能測試

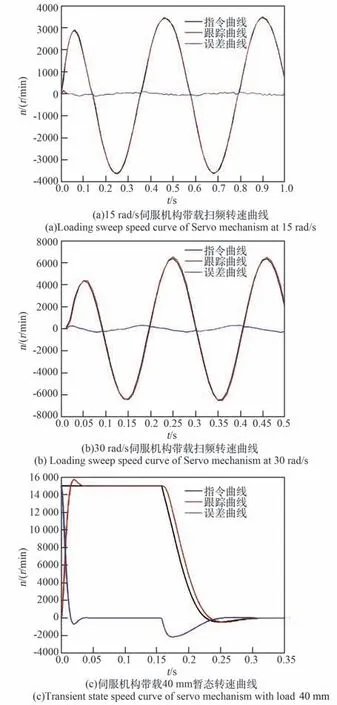

為進一步驗證伺服電機泵隨伺服機構整機的動態性能,進行伺服機構帶載掃頻測試及帶載暫態測試。其中負載對象主要以慣性負載為主,模擬負載臺轉動慣量為180 kgm2,零位力臂為629 mm。

測試條件:分別給定幅值3 mm(約滿量程5%)帶載掃頻信號(選取典型頻率點15 rad/s 和30 rad/s)以及帶載40 mm(約滿量程60%)的階躍信號,得出伺服電機泵帶載轉速特性曲線如圖11 所示。

圖11 帶載轉速特性曲線Fig.11 The sinusoidal tracking curves with load operation

測試結果:伺服電機泵在2 種測試信號下正反向運行平穩,指令曲線與跟蹤曲線較為吻合,轉速誤差范圍為±(2.8%~5.2)%,動態響應時間在10 ms 以內,動態跟隨性較好,可滿足系統使用要求。

5 結論

1)該高轉速小排量伺服電機泵可實現最高轉速達到20 000 r/min,最大輸出流量20 L/min,具備瞬時高過載能力,可為電靜壓伺服機構提供一種高集成高比功率的可控液壓動力。

2)通過伺服電機泵空載浸油及負載特性試驗,隨著轉速的提高,鐵損和機械雜散損耗以及摩擦和攪油損失成為影響高速伺服電機泵性能的主要因素。

3)伺服電機泵具有較好動態性能,正反向運行平穩,跟隨性較好。

后續可通過高性能材料的選擇抑制高速電機鐵芯損耗,或采用結構優化設計及內流場優化、泵摩擦副改性等方式,減少各種摩擦及攪油功率損失,進而提高伺服電機泵性能。