基于MATLAB制動系統模擬計算及優化

周成斌, 孫建濤,徐滿

廣州汽車集團股份有限公司汽車工程研究院,廣東廣州 511400

0 引言

制動系統模擬計算集中在項目開發前期,通過制動系統模擬計算可以預測策劃車型的制動性能,通過制動系統參數更改優化制動系統設計方案,避免反復進行樣件試制及整車試驗,縮短項目開發周期,節省開發成本。使用MATLAB軟件編寫的《制動系統仿真軟件》進行制動系統的模擬計算,結合MATLAB的GUI模塊[1]搭建簡單易懂的人機交互界面,方便參數輸入和計算結果及計算曲線的輸出,簡化計算過程。

本文根據市場調研結果、競品車型制動性能、策劃車型性能目標,進行制動系統性能計算及參數定義,設計出滿足安全和法規要求、舒適性好且有競爭力的制動系統。

1 競品車及策劃車型參數對標

1.1 整車參數對標

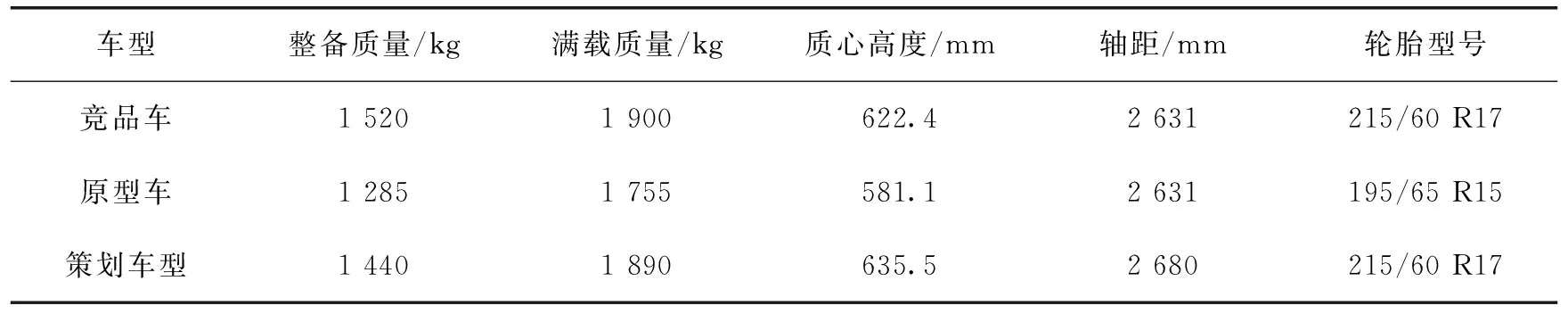

制動系統各零部件的參數如前后制動鉗缸徑、前后制動盤盤徑、助力器膜片尺寸、主缸缸徑等與整車參數相關,一般隨車的質量增加,相應制動系統各零部件的規格也會增加。表1為競品車、原型車和策劃車型的整車參數。

表1 競品車、原型車和策劃車型的整車參數

1.2 制動系統參數對比

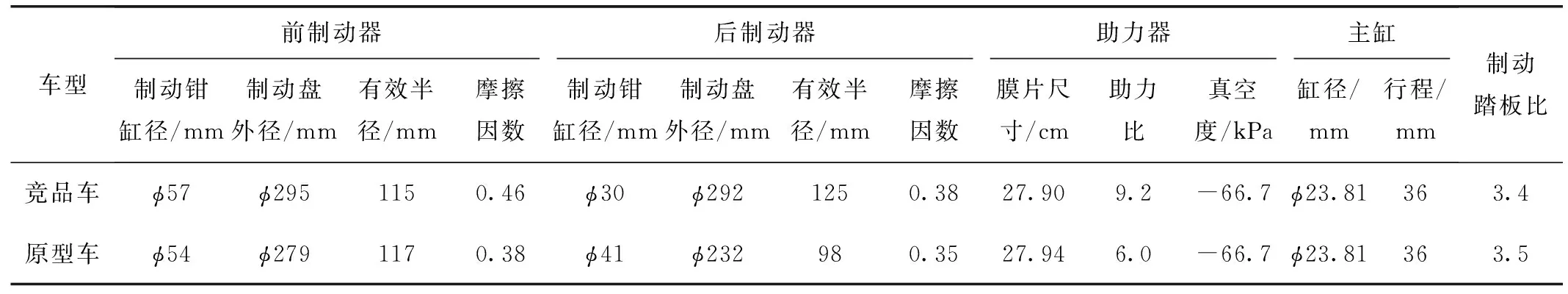

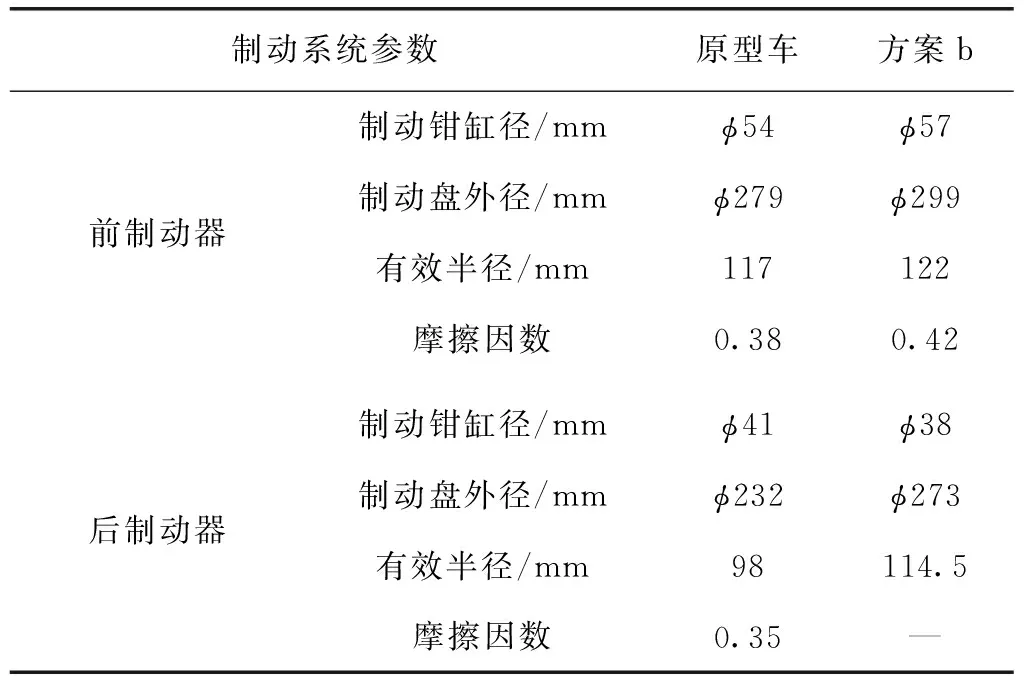

根據策劃車型整車參數及現有零部件產品資源,初步選擇策劃車型的制動系統參數,表2為競品車和原型車的制動系統參數。為了提高通用化率、減小開發成本和風險,策劃車型初選制動系統參數完全沿用原型車的系統參數。

表2 競品車和原型車的制動系統參數

2 初選參數的制動性能計算

2.1 評價項目

根據競品車、原型車及策劃車型整車及制動系統參數進行計算,評價項目包含[2]:

(1)制動系統強制性法規檢驗主要用于檢驗法規滿足情況。

(2)制動系統性能計算主要有車輛滿載助力器拐點處制動性能、1g制動強度時的制動性能、同步附著系數、前后軸制動力分配、制動踏板感覺等。

2.2 計算結果對比

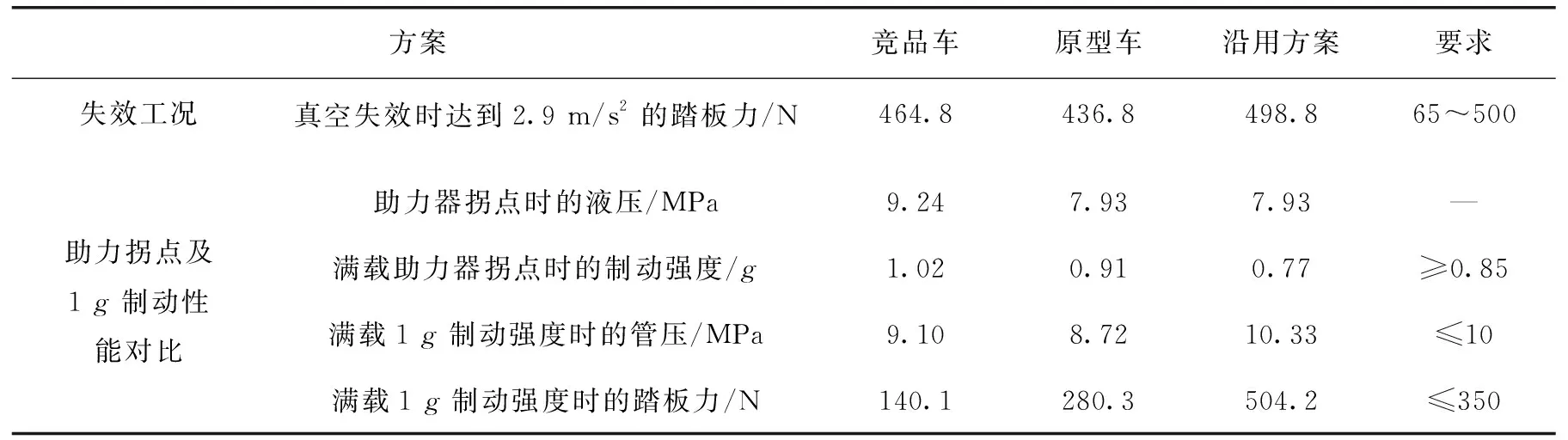

競品車、原型車以及沿用方案的制動性能計算結果見表3。

表3 競品車、原型車以及沿用方案的制動性能計算結果

由表3可以看出,由于策劃車型整車質量相比原型車增加,制動系統參數如果沿用原型車,制動性能有所下降,具體如下:

(1)真空失效時踏板力由436.8 N增加到498.8 N,達到法規要求的界限。

(2)滿載助力器拐點的制動強度下降到0.77g,不滿足要求。

(3)滿載1g制動強度時的管路壓力超過10 MPa達到10.33 MPa,不滿足要求。

(4)滿載1g制動強度時的踏板力達到504.2 N,不滿足要求。

3 制動系統性能仿真優化

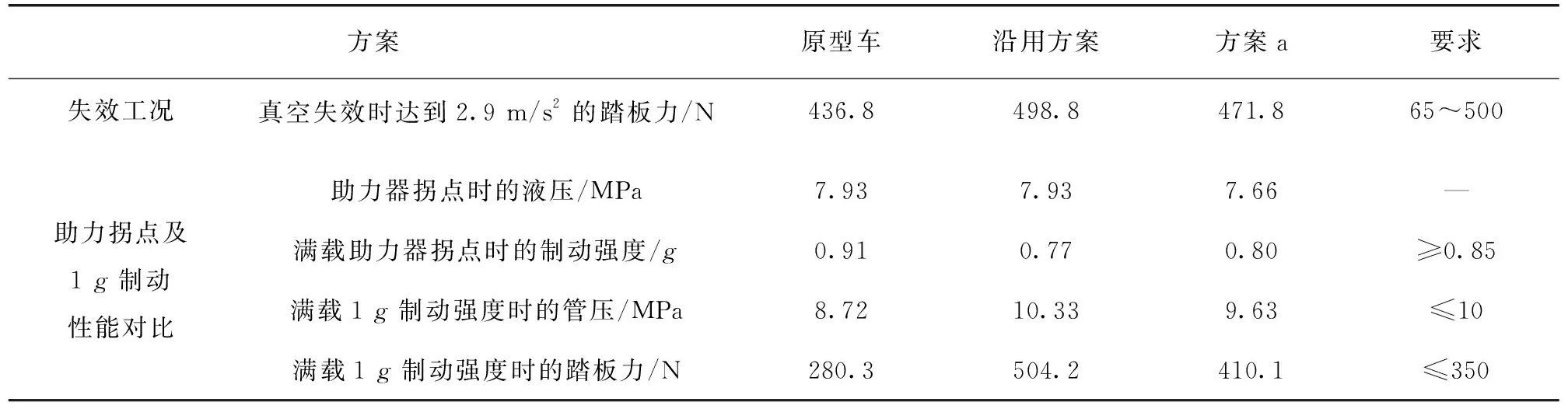

為了保證高的通用化率及盡量少地更改來滿足制動性能要求,方案a通過提高前制動襯塊摩擦因數,即摩擦因數由0.38提高到0.42,暫不改變前后盤徑及缸徑等其他參數。沿用方案和方案a的制動性能計算結果見表4。

表4 沿用方案和方案a的制動性能計算結果

由表4可以看出,制動性能有所改善,但改善效果不明顯:

(1)真空失效時踏板力由498.8 N減小到471.8 N。

(2)滿載助力器拐點的制動強度增加到0.80g。

(3)滿載1g制動強度時的管路壓力由10.33 MPa減小到9.63 MPa。

(4)滿載1g制動強度時的踏板力減小到410.1 N。

通過以上計算可以看出,僅更改制動襯塊摩擦因數不能有效改善制動策劃車型的制動性能,并考慮到制動襯塊摩擦因數過高,容易產生制動噪聲和制動襯塊磨損過快的問題,因此僅更改前制動襯塊摩擦因數的方法不可行。對比策劃車型和原型車整車參數,策劃車型不僅質量相比原型車增加,質心高度也相比原型車提高,考慮到質心高度越高,相同制動強度制動時質心前移量越大,即前軸動載荷越大,為平衡增大的前軸動載荷,需要提高前軸制動力。因此通過增大前鉗缸徑和前制動盤有效半徑來提升制動性能,同時減小后鉗缸徑增大后制動盤有效半徑,保證后軸制動力的同時減小踏板行程,可改善制動踏板感覺,即方案b。原型車及方案b制動系統的參數更改見表5。

表5 原型車及方案b制動系統的參數更改

使用更改后的制動系統參數,再次使用計算程序進行計算。沿用方案和方案b的制動性能計算結果見表6。

表6 沿用方案和方案b的制動性能計算結果

由表6可以看出,制動性能得到大幅改善:

(1)真空失效時踏板力由498.8 N減小到440.9 N。

(2)滿載助力器拐點的制動強度增加到0.87g。

(3)滿載1g制動強度時的管路壓力減小到8.82 MPa。

(4)滿載1g制動強度時的踏板力減小到298.5 N。

通過以上優化,方案b制動性能滿足要求。

4 制動踏板感覺的評價和優化

4.1 制動踏板感覺評價方法

本文介紹兩種可以在項目前期就能評價制動踏板感覺的方式。

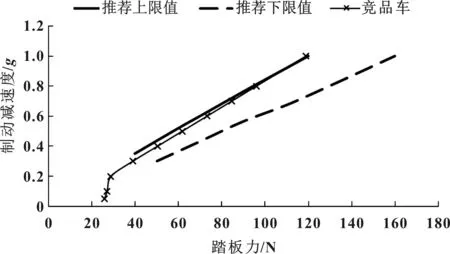

(1)通過研究踏板力與制動減速度的關系以及踏板行程與制動減速度的關系曲線[3]來評價踏板感覺的優劣,進而輸出踏板力與制動減速度以及踏板行程與制動減速度的關系曲線。一般通過如圖1和圖2規定的踏板力、踏板行程與制動減速度關系曲線推薦范圍來限定制動踏板感覺。同時結合競品車的試驗數據對比來評價制動踏板感覺的好壞,如踏板力與制動減速度的關系曲線、踏板行程與制動減速度曲線偏向于推薦上限值,車輛制動反應迅速,制動效果好。但為達到更小的踏板力和更短的踏板行程需要更大的制動盤、剛度更好的制動鉗、更嚴格的空行程控制水平等,最終導致整車成本增加。例如:曲線偏向于推薦下限值,車輛制動柔和;超出下限值過多,制動反應將變得緩慢,制動效果差,使駕駛員的制動信心不足。

圖1 竟品車的踏板力與制動減速度關系曲線

圖2 竟品車的踏板行程與制動減速度關系曲線

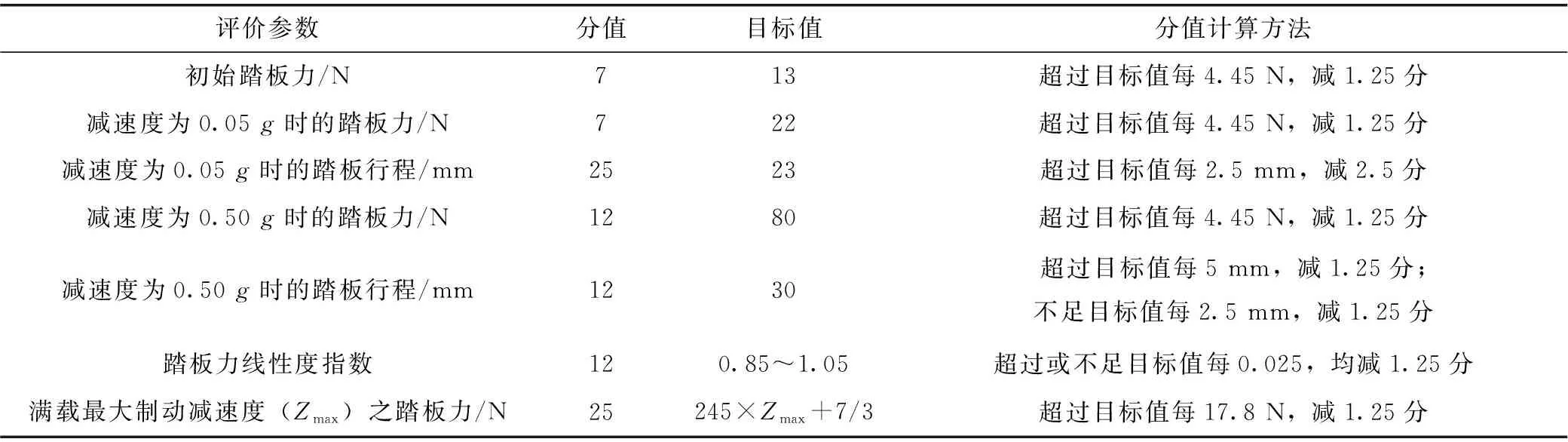

(2)使用制動踏板感覺指數(brake pedal feel index,BFI)評估體系來評價制動踏板感覺的好壞。公司根據大量試驗數據統計分析,建立了BFI評估體系,這種評估體系一般用于對制動踏板感覺實車客觀試驗結果進行打分,本文對制動踏板感覺計算結果進行打分,這樣可以在沒有實車的情況下,就能通過制動踏板感覺指數評估踏板感覺的好壞。BFI參考指標[4-5]見表7。

表7 BFI參考指標

表7中各評價參數說明:

(1)初始踏板力是指踏板剛開始移動時駕駛員所施加的力,用來克服踏板和助力器回位彈簧的彈性力和機械機構內部的摩擦阻力。初始踏板力是對踏板行程求二階微分值不小于6 mm/N2時對應的踏板力,用于評價駕駛員促動制動踏板,踏板剛移動時的踏板感覺。

(2)減速度為0.05g時的踏板力和踏板行程是指制動主缸中剛剛建立制動壓力時的踏板力和踏板行程,即制動系統消除系統空行程時對應的踏板力和踏板行程,用于評價駕駛員感覺車輛開始制動減速時的踏板感覺。

(3)減速度為0.50g時的踏板力和踏板行程是指正常制動至0.50g減速度時的踏板力與踏板行程,用于評價中等制動強度時的踏板感覺。

(4)踏板力線性度指數是指從制動減速開始制動減速度隨踏板力增加的線性關系,用于評價制動的線性感。

(5)滿載最大制動減速度之踏板力是指制動達到最大制動減速度時的踏板力。此力過大會使駕駛員在最大制動減速時感覺踏板力沉,降低駕駛員緊急制動時對車輛制動的信心,影響安全。

以上兩種方法可以用于評價制動踏板感覺的好壞,方法(1)可以直觀地觀測踏板力與制動減速度、踏板行程與制動減速度的關系曲線是否處于上下限推薦范圍內,通過觀測曲線各點數值和走勢來評判制動踏板感覺的好壞。方法(2)BFI評估體系可將車型制動踏板感覺計算值轉換成分數對制動踏板感覺進行評估,并能通過與競品車各評分項目對比,可清晰地找到影響制動踏板感覺的具體項目,針對分值較低的項目,可以通過相應的優化方法來提高制動感覺指數分值,最終改善策劃車型的制動踏板感覺。

4.2 制動踏板感覺評價方法對比與優化

4.2.1 制動踏板感覺評價方式1

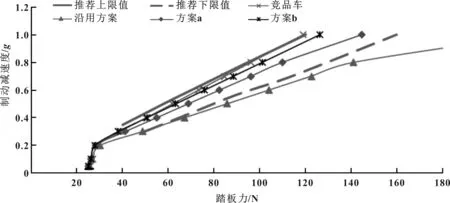

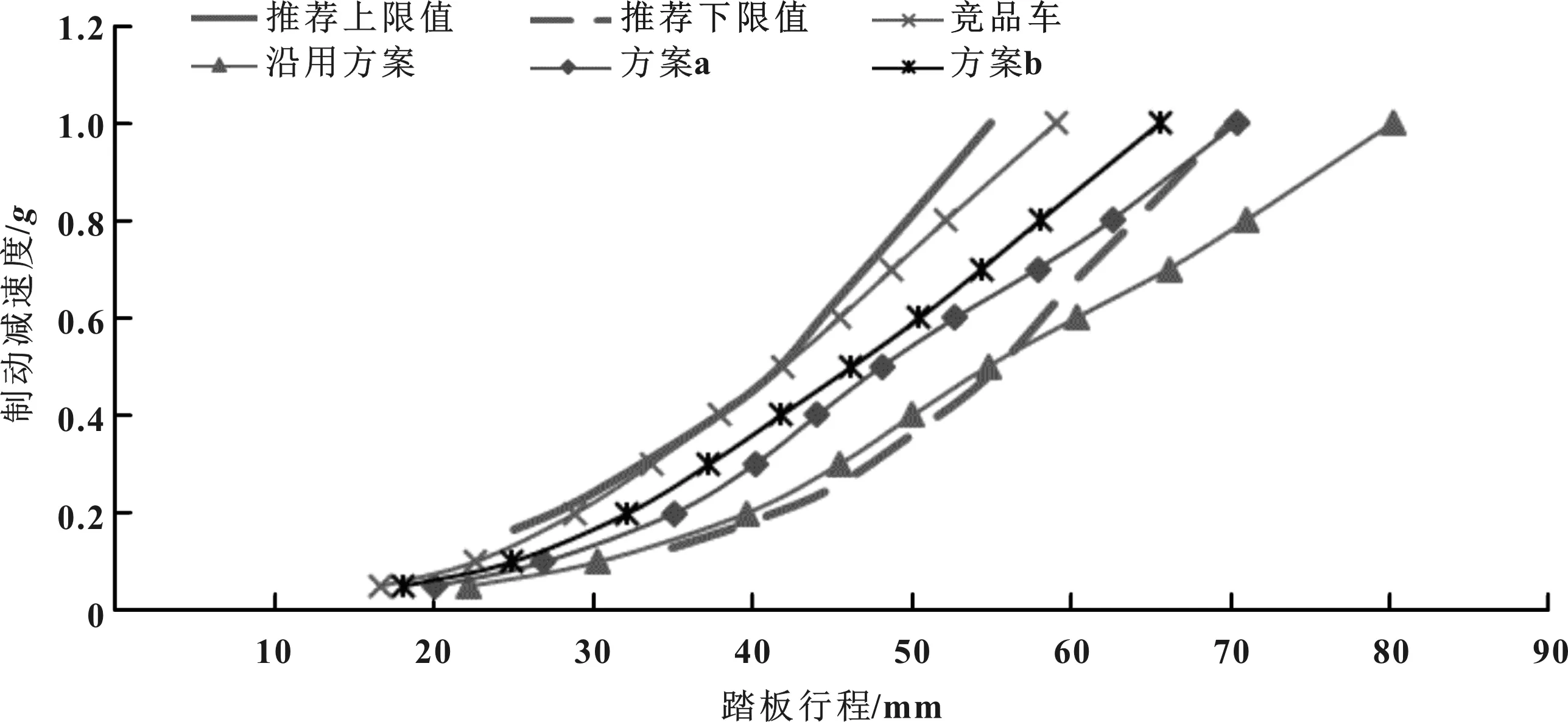

不同車型的踏板力、踏板行程與制動減速度關系曲線如圖3和圖4所示。可以看出,沿用方案的踏板力與制動減速度關系曲線超出推薦下限值,在達到同樣的減速度下需要的踏板力大,駕駛員的感覺是踏板偏硬。沿用方案踏板行程與制動減速度關系曲線的中后段超出推薦下限值,在中高強度制動時踏板行程長,在達到同樣的減速度下需要踏板踩的更深,踏板感覺差。同樣方案a踏板行程與制動減速度關系曲線的后端超出推薦下限值,方案b和競品車都在推薦范圍內。

圖3 不同車型的踏板力與制動減速度關系曲線

圖4 不同車型的踏板行程與制動減速度關系曲線

4.2.2 制動踏板感覺評價方式2

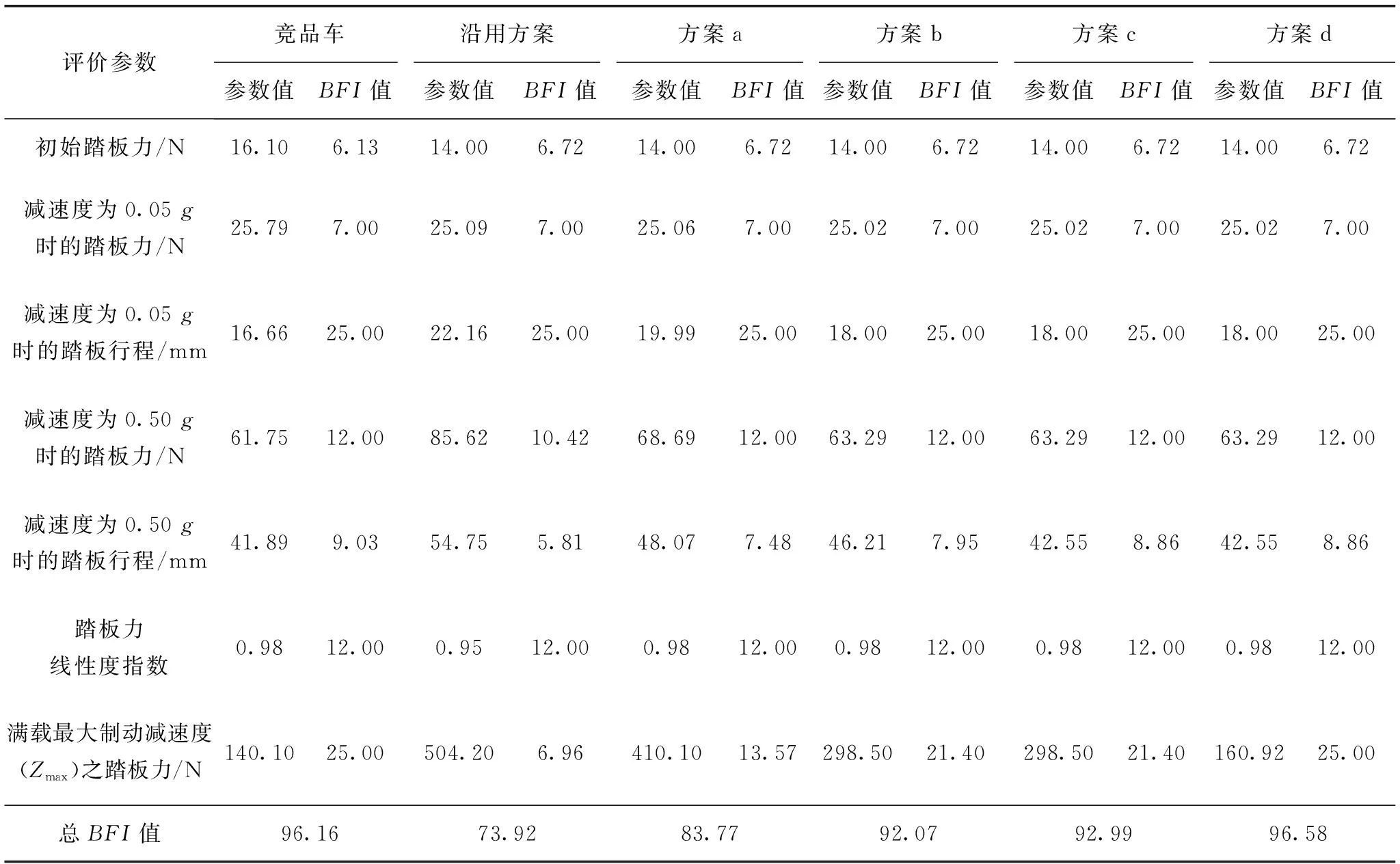

根據各車型計算結果,使用BFI評估體系進行評估[6-7],其評估結果見表8。

表8 BFI評估結果

BFI值在90分以上的車輛系統,通常認為具有良好的制動感覺,根據表8可以看出,方案a的BFI低于90分,競品車和方案b的BFI值都在90分以上,競品車和方案b具有良好的制動感覺。但方案b的BFI值低于競品車,主要原因是減速度為0.50g時的踏板行程和滿載最大制動減速度之踏板力得分低于競品車。

首先優化減速度為0.50g時的踏板行程,可以通過以下方法實現[8]:

(1)縮減系統空行程,包括踏板、助力器、主缸零部件自身的空行程,踏板與助力器連接的空行程,摩擦片與制動盤的間隙;

(2)提高制動鉗、主缸、踏板和車身前圍等部件剛度;

(3)減小摩擦片的壓縮量;

(4)減小踏板比、增大主缸缸徑;

(5)縮短軟管的長度或減小軟管的膨脹量。

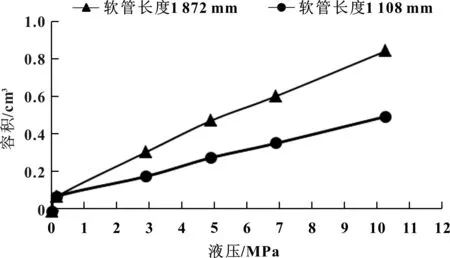

通過優化軟管管路走向縮短軟管長度的方式實現縮減踏板行程的目的,即方案c。如圖5所示,通過優化軟管管路走向,軟管長度由1 872 mm縮短為1 108 mm,縮短軟管長度可以減小制動系統液壓容積值,將縮短后的軟管長度輸入到軟件中重新進行計算并通過BFI進行打分,BFI評估結果見表8。

圖5 不同軟管長度的液壓-容積對比曲線

然后優化滿載最大制動減速度之踏板力,可以通過以下方法實現:

(1)提高真空度;

(2)選用膜片尺寸更大的助力器;

(3)減小主缸缸徑。

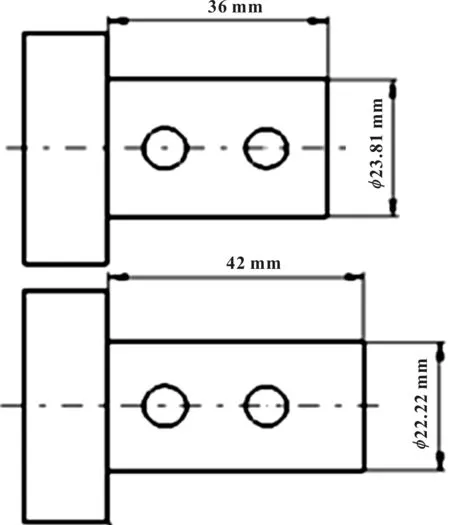

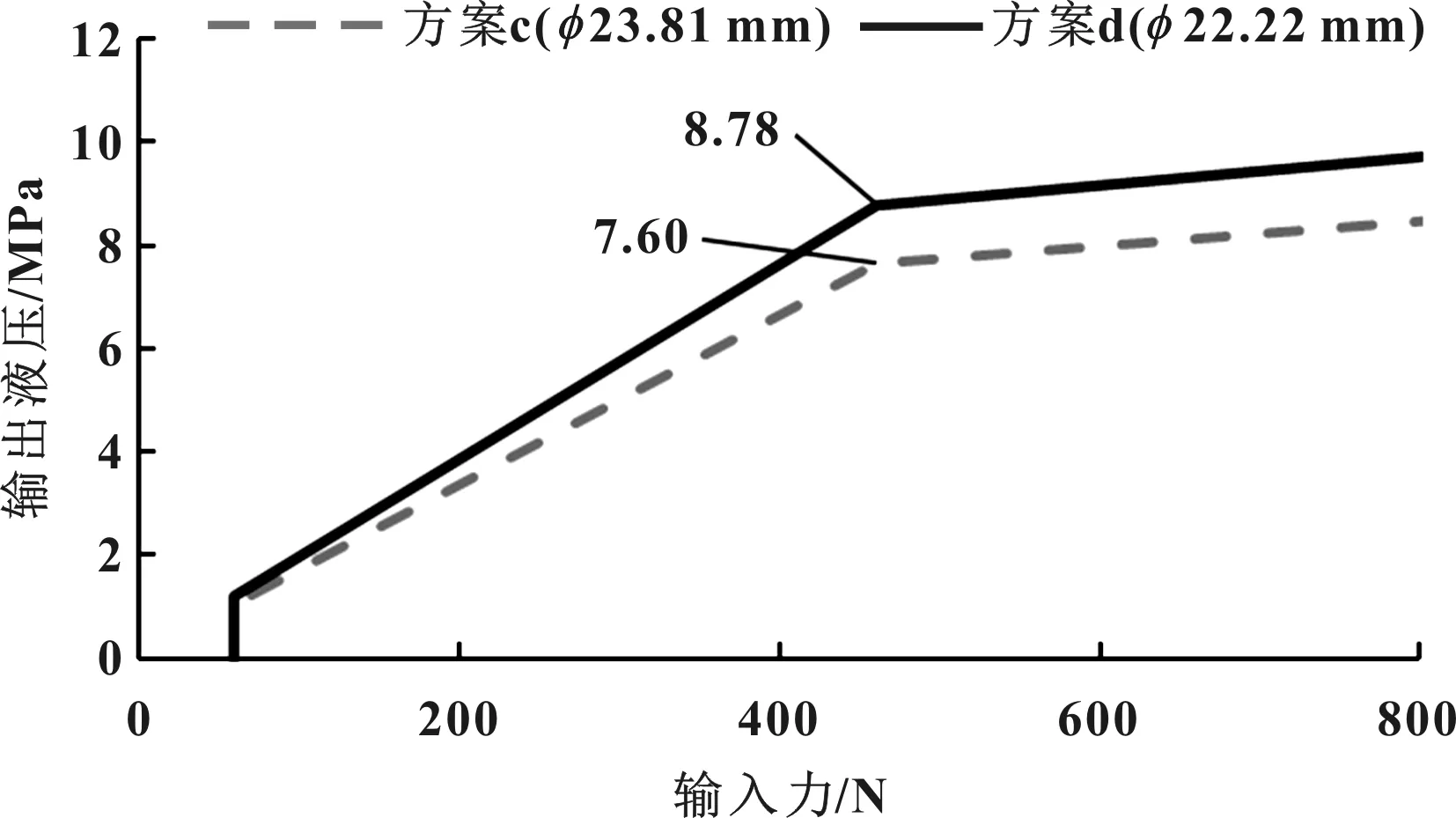

提高真空度可以通過增加文氏管或使用機械泵實現,但會引起成本增加。選用膜片尺寸更大的助力器需要考慮空間布置問題,同樣也會引起成本增加;減小主缸缸徑的優點是成本幾乎沒有變化,但為保證主缸排液量在減少主缸缸徑時需要增加主缸長度,如圖6所示。不同缸徑助力器帶主缸的輸入-輸出特性如圖7所示,通過減小主缸缸徑,助力器助力拐點輸出液壓相應提高。計算得到使用φ22.22 mm主缸缸徑時滿載最大制動減速度時對應的踏板力,即方案d,并再次使用BFI進行打分,BFI評估結果見表8。可以看出通過減小主缸缸徑降低了滿載最大制動減速度時對應的踏板力,BFI分值優于競品車的水平。

圖6 不同缸徑主缸對比

圖7 不同缸徑助力器帶主缸的輸入-輸出特性

5 結束語

本文介紹了依托制動性能模擬和仿真軟件對策劃車型制動性能進行計算的過程,確認策劃車型制動系統是否滿足法規要求和制動性能要求,并通過與競品車進行對比,對策劃車型制動系統方案進行優化,結合通用化和成本等考慮,最終確定了各總成和零部件的具體參數和性能要求。其中使用兩種制動踏板感覺的評估方法,對競品車與策劃車型進行對比和評價,找出影響制動踏板感覺的具體因素,并通過優化來改善策劃車型制動踏板感覺。