不同鋪層方式的復合材料層合板彎曲性能的研究

黃泳鏵,薛嘉豪,吳漣漪,朱梓睿,柯志鵬

廣州城市理工學院汽車與交通工程學院,廣東廣州 510800

0 引言

近年來,碳纖維復合材料在節能車競賽中的應用十分常見。由于其可設計性強,設計時可根據實際需要,通過設置碳纖維所占比例、鋪放角度及鋪放順序等進而改變碳纖維復合材料的整體性能參數,且為減少兩種定向層的邊緣或開裂分層,同一種鋪設角的集中鋪設一般不宜超過4層[1]。隨著碳纖維復合材料的制造工藝向制造方便、批量生產、減少能源損耗等趨勢發展,碳纖維復合材料的應用領域也越來越廣泛。碳纖維復合成型的工藝主要包括濕法鋪層成型法、纏繞成型法、真空熱壓罐法以及真空導入樹脂法等。

本文以碳纖維纏繞復合材料夾層結構膠接制作的電動節能賽車車架為研究對象,目的是通過在原有車架上纏繞碳纖維布的方式,實現提高車架整體穩定性的同時也可以達到減重的效果。在設計碳纖維層合板的基礎上,研究了不同鋪層角度和鋪層層數對碳纖維復合材料層合板的彎曲性能影響。

1 碳纖維層合板的設計

1.1 設計方法及材料選擇

在層合板的設計中主要考慮了鋪層順序、鋪層角度以及各種鋪層角的比例。按照纖維在基體中的分布形式,纖維增強復合材料分為單層板和層合板。單層板是指鋪層的纖維朝一個方向排列或鋪層的纖維雙向交織排列,層合板是單層板以規定的纖維方向和次序,以疊層的形式進行鋪放后黏合,再經過加熱固化處理而成[2]。為了避免固化后因剪拉耦合或拉彎耦合引起層合板變形,層合板結構設計成均衡對稱層合板形式[1]。

層合板選用T700碳纖維/環氧樹脂制備。碳纖維T700材料性能見表1。

表1 碳纖維T700材料性能

1.2 鋪層布置方式

本文采用±45°、0°和90°的鋪層角度,且鋪層單層厚度為0.46 mm,碳纖維不同鋪層布置方式見表2。制備成型后的試件根據試驗要求切割為尺寸為80 mm×10 mm的標準試件。碳纖維層合板結構設計如圖1所示。

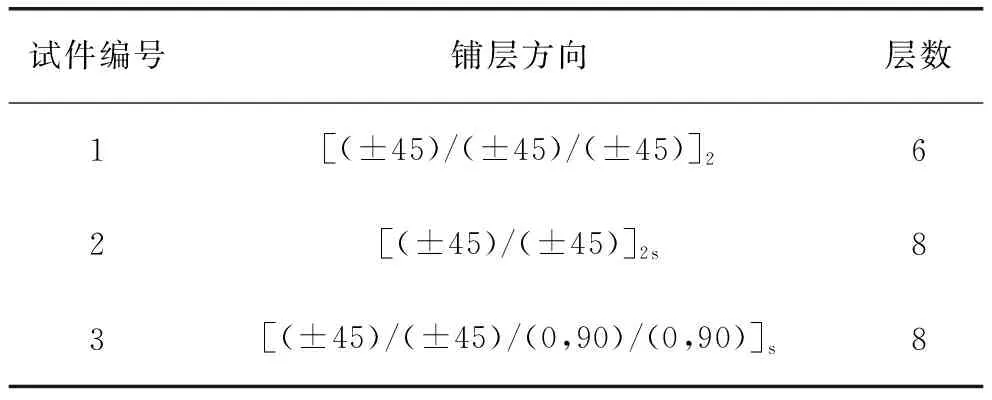

表2 碳纖維不同鋪層布置方式

圖1 碳纖維層合板結構設計

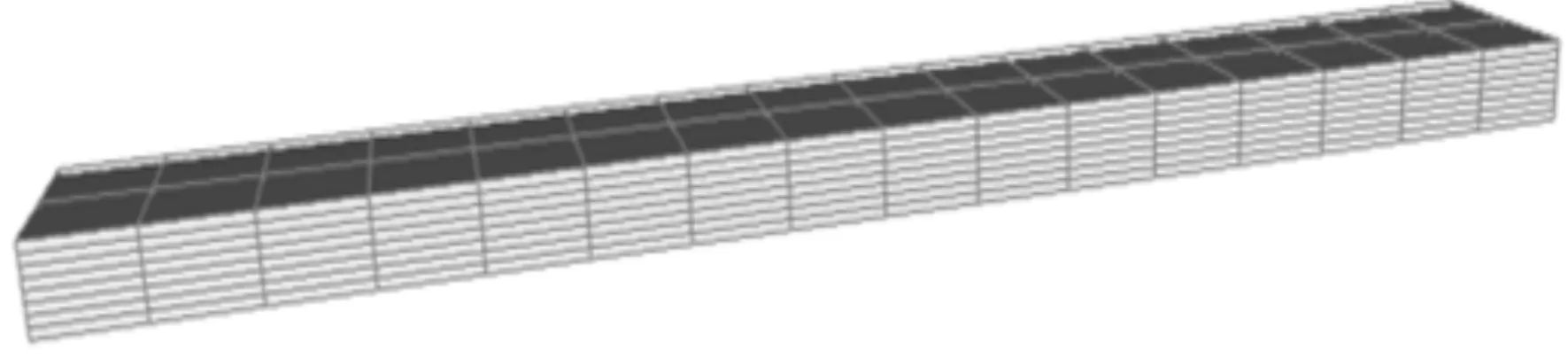

2 層合板仿真分析

仿真計算方法采取中尺度分析方法,運用ANSYS Composite Prep/Post復合材料分析模塊創建復合材料層合板的有限元模型[3-4]。設置好材料屬性,網格采用四邊形網格劃分并設置2 mm的網格尺寸,在層合板短邊兩側添加固定約束,施加彎曲載荷300 N,得到其變形量云圖、應力云圖以及失效云圖,接下來對層合板彎曲性能進行分析。

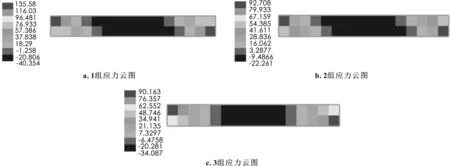

碳纖維T700層合板變形量云圖如圖2所示,變形量主要集中產生于層合板中心處且向兩邊減小,中心處結構易變形。從云圖可以看出,在原有基礎上增加鋪層層數可以提高層合板抗彎曲變形能力。碳纖維T700層合板應力云圖如圖3所示,應力集中于層合板短邊邊緣兩側。從應力云圖結果得出,增加0°/90°正交鋪層可以提高層合板的受壓穩定性即承受所施加載荷的表現能力更優。碳纖維T700層合板失效云圖如圖4所示。對復合材料層合板的 Tsai-Wu失效系數進行計算,當該系數小于1時材料狀態安全[5-6]。通過失效云圖可以得出,在層合板中心處及左右兩側處失效風險更高。由失效云圖結果可以看到,增加層數和增加0°/90°正交鋪層可以使Tsai-Wu失效系數最大值減小,使層合板不會發生失效,運用到實際的電動節能賽車車架優化設計上有一定實際應用價值。

圖2 碳纖維T700層合板變形量云圖

圖3 碳纖維T700層合板應力云圖

圖4 碳纖維T700層合板失效云圖

3 試驗部分

3.1 碳纖維層合板制備

該碳纖維復合材料層合板為T700碳纖維/環氧樹脂真空導入壓成型制作而成,如圖5所示。真空導入樹脂成型是在真空下通過樹脂的流動及滲透將體系中的多余空氣排出,以實現對碳纖維布的浸漬,通過固化的熱固性樹脂讓鋪設后的多層碳纖維布結合為一體。

具體制備過程為:

(1)根據設計試件尺寸預先在工作臺面上用密封膠帶布置,底面涂抹化學脫模劑,將裁剪好的碳纖維布鋪設在工作面上,相互兩層間噴涂少量碳纖維定型噴膠;

(2)在鋪設好的碳纖維布上鋪設脫模布,下一層鋪設導流網以促進樹脂流動;

(3)裁剪尺寸比設計試件大的真空袋以便在真空袋上做褶皺,將其鋪設在表面并用密封膠帶進行固定,兩側擺放插入PVC真空軟管,用密封膠帶將真空軟管固定;

(4)抽出體系中的真空形成負壓并檢查是否有漏氣的聲音,以4∶1的比例對環氧樹脂與環氧樹脂固化劑進行調配,最后進行樹脂導流,室溫靜置固化24 h后脫模得到碳纖維復合材料層合板。

圖5 碳纖維層合板制備示意

3.2 試驗設備及設計方案

選用SANS微機控制電子萬能試驗機對碳纖維復合材料層合板開展3點彎曲試驗,該試驗適用于兩端自由支撐、中央加荷的測試。試驗儀器可以用于金屬和非金屬(其中包括復合材料)的拉伸、彎曲、壓縮等有關靜力學性能測試,并通過試驗機所連接的后處理軟件自動對試驗過程記錄及試驗曲線的動態顯示和數據后處理。為準確獲取碳纖維復合材料層合板的彎曲性能,試驗對照GB/T 9341—2000《塑料彎曲性能試驗》的標準對層合板進行測試,如圖6所示。層合板試件居中放置,其兩端與支座中心線等距[7],試驗前對試樣的尺寸進行設置并將位移值調為0。試驗機用位移控制模式進行加載,加載速率選擇2 mm/min。

圖6 層合板彎曲試驗裝置

3.3 試驗計算方法

3.3.1 彎曲彈性模量Ef的計算

在材料的彈性范圍內,彎曲彈性模量是指彎曲應力和彎曲產生的應變的比值。計算公式為:

(1)

式中:Δσ為兩個應變點間的彎曲應力之差,MPa;Δε為兩個應變點間的應變之差。

3.3.2 彎曲應力σ的計算

(2)

式中:p為試驗施加的載荷,N;L為跨度,mm;b為樣件的寬度,mm;h為樣件的厚度,mm。

計算通過試件斷裂前的極限載荷值得到彎曲強度值。

3.4 層合板彎曲試驗及結果分析

通過層合板彎曲試驗可獲取層合板的載荷-位移曲線關系、彎曲模量及其彎曲強度[8],基于該試驗的結果比較不同鋪層方式層合板的彎曲模量和彎曲強度。T700層合板的力學試驗結果如圖7所示。圖中第1組表示[(±45)/(±45)/(±45)]2試樣,第2組表示[(±45)/(±45)]2s試樣,第3組表示[(±45)/(±45)/(0,90)/(0,90)]s試樣。

圖7 T700層合板的力學試驗結果

由圖7a可知,分析得第1組層合板的彎曲模量較其他兩組層合板的彎曲模量明顯較大,第3組層合板的彎曲模量對比第2組相差1 157 MPa。由圖7b可知,第2組層合板的彎曲強度與第3組層合板的彎曲強度相差較小。對比第1組,后兩組的層合板彎曲強度是第1組層合板彎曲強度的兩倍。通過力學試驗結果分析得出,增加鋪層層數,可提高層合板的彎曲強度;在鋪設一定數量的45°鋪層的基礎上增加0°/90°正交鋪層能使層合板軸向、橫向的強度和剛度有所提高。

通過試驗機的軟件后處理功能對碳纖維層合板進行彎曲力學試驗研究后的載荷-位移曲線關系圖像采集,3組層合板的力學彎曲試驗結果如圖8所示。

圖8 3組層合板的力學彎曲試驗結果

由圖8可知,載荷與應變呈線性關系,且隨著載荷的增加達到最大彎曲應力,層合板基體發生斷裂。3組層合板斷裂彎曲應力分別為60.64、210.22、211.13 MPa。由圖8還可以看出,試樣在承受同樣的彎曲載荷下,增加0°/90°鋪層設計的試樣變形位移量較小,因此在鋪設一定數量的±45°鋪層的基礎上,增加0°/90°正交鋪層可提高層合板的靜承載強度。

將力學試驗結果與仿真分析的數據結果進行對比,對車架變形較大的位置可通過增加鋪層層數或增加0°/90°的正交鋪層的方式來提高車架整體的穩定性,減小失效的風險,面對車輛行駛過程中不同工況可提高車體剛性。實際應用中0°和90°的鋪層方向可用于平板類的結構設計,增加0°/90°的正交鋪層,可以對車架彎曲應力及彎曲應變較大的區域進行加固;±45°的鋪層方向一般具有較高抗剪強度和剛度,可應用于車架工字形的結構設計。

4 結論

(1)通過試驗分析,在允許的誤差范圍內,對比層合板仿真分析數據與彎曲力學試驗數據結果,發現試驗結果與仿真分析結果具有一致的規律,證明仿真分析結果較合理。

(2)結合有限元仿真分析軟件與彎曲力學試驗結果分析,在鋪設一定數量的±45°鋪層的基礎上,增加0°/90°正交鋪層可提高層合板受壓穩定性,使層合板的靜承載強度更大;增加鋪層層數,可提高層合板的彎曲強度。對碳纖維纏繞電動節能賽車車架,增強整體穩定性及達到減重效果有一定實際應用價值。