烏東德左岸水電站轉子支架焊接工藝

葉世忠,羅前林,王濤,程杰明,常永濤

(中國長江電力股份有限公司烏東德電廠,昆明 651500)

0 前言

烏東德水電站位于云南省祿勸縣和四川省會東縣交界,是實施“西電東送”的國家重大工程,電站共安裝12 臺單機容量85 萬千瓦水輪發電機組,總裝機容量1 020 萬千瓦,是中國第四座、世界第七座跨入千萬千瓦級行列的巨型水電站。為了將烏東德機組打造為精品機組,各相關單位從設計、制造、安裝各環節對機組質量進行優化。其中,轉子支架焊縫較長、板材厚度較厚、焊縫溫度變化不均勻等因素對轉子支架焊接不利。為防止轉子支架焊縫發生角變形,或者各結構焊縫內應力不均勻導致轉子支架焊后外觀尺寸收縮不均勻,焊縫開裂等缺陷。轉子支架焊接過程中,一般會使用騎馬板對焊縫兩側板材進行約束,此焊接工藝在水輪發電機組轉子支架焊接方面得到廣泛應用,在溪洛渡電站、向家壩電站、三峽電站轉子支架焊接過程中,轉子支架焊后施工單位自檢,焊縫無損檢測通過率穩定在95%~98%,返修后能100%通過無損檢測。但添加騎馬板存在2 個缺點:一是會導致焊縫冷卻后存在較大內應力;二是騎馬板添加和割除工序延長了轉子支架焊接工期。為了保證轉子支架焊接質量及縮短轉子支架焊接工期,各參建方結合轉子支架結構特點決定取消騎馬板。轉子支架焊縫采用X 形坡口,焊接過程中,施焊人員對稱分布。結合焊接工藝特點,烏東德轉子支架焊接工藝命名為轉子支架弱約束對稱焊接工藝。明顯縮短了轉子支架焊接工期,降低了焊縫內應力,提升了轉子支架焊接質量,同時也打破了轉子支架焊接工藝的傳統,但這一焊接工藝對同時施焊人員的焊接要求相對較高,要求施焊人員焊接速度基本一致。

1 轉子支架結構介紹

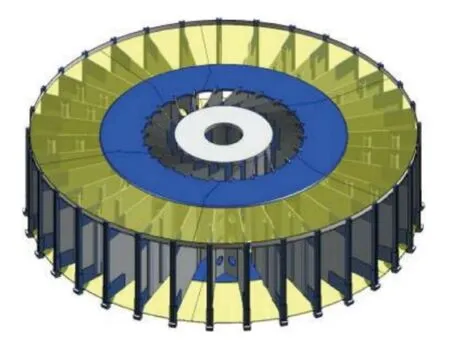

轉子支架為圓盤式,由1 個圓盤中心體、6 塊(5大1 小)轉子支臂現場組焊而成,其結構如圖1 所示。轉子中心體整件到貨,高度3 930 mm,質量約97.3 t。大支臂單件質量約60.7 t,小支臂單件質量約30.3 t。轉子支架大立筋共33 條,其半徑為7 598 mm,弦距1 444 mm,位于轉子支架徑向焊縫兩側大立筋為活立筋,用于監測轉子支架焊接變形。現場對轉子支架組裝。保證中心體水平度0.02 mm/m,轉子上下法蘭同心度0.03 mm,徑向垂直度±3 mm。

圖1 轉子支架示意圖

1.1 中心體就位調整

清洗、檢查轉子中心體各機加工面,保證各表面干凈和無高點,并對下法蘭及銷釘孔進行涂油防銹處理。將轉子中心體吊至支撐上,測量中心體上法蘭面水平,采用在中心體與支撐之間加墊或調整支撐底部楔子板的方法,調整中心體上法蘭面的水平,確保中心體與支撐把緊后上法蘭水平不大于0.02 mm/m。校驗中心體上法蘭的水平及上、下法蘭止口同心度并記錄。

1.2 轉子支臂掛裝

打磨中心體、支臂坡口焊縫表面100 mm 范圍內的油漆,漏出金屬光澤后,母材做PT 檢查,如有缺陷用打磨的方式清除。按圖紙支撐布置圖擺放轉子支架支撐[1],全面檢查轉子中心體與轉子支臂及轉子各支臂之間把合塊的組合面,清洗把合螺栓及銷釘。根據制造廠內的預裝標記,逐一掛裝轉子支臂。檢查調整各支臂大立筋半徑與弦距,并依次打緊各把合螺栓,頂緊各支臂及掛鉤下部支撐。檢查分瓣面間隙、錯牙。轉子支架各大立筋焊接前半徑、合縫處弦距、掛鉤與中心體下法蘭高程差及立筋周向、徑向垂直度[2]。

2 轉子支架焊接工藝及流程

2.1 焊接工藝參數控制

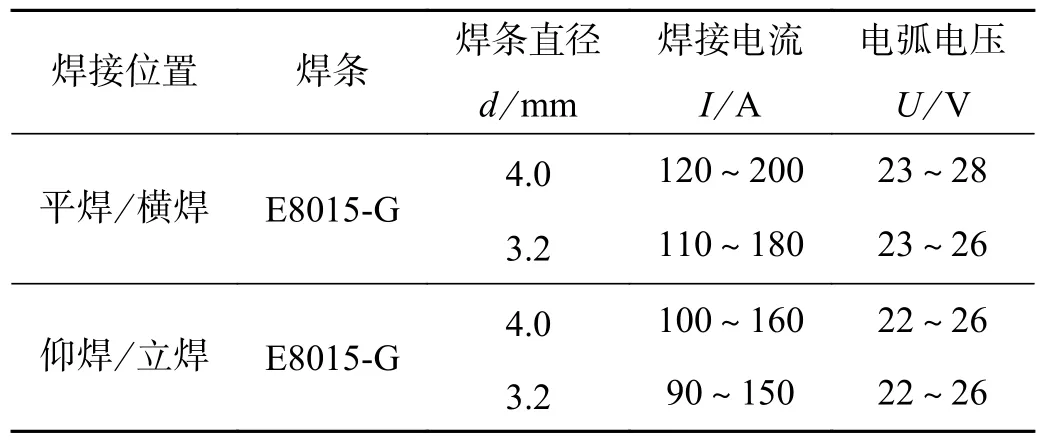

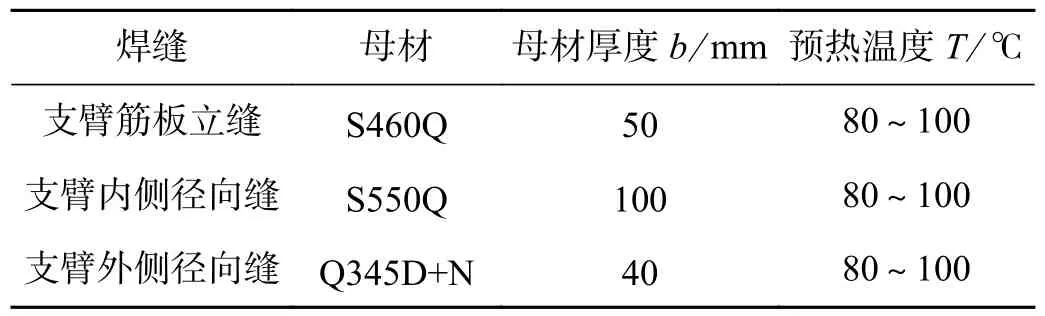

根據焊縫坡口形式及材質,選擇合適的焊接電流、電弧電壓及焊接速度等焊接工藝參數,可以減小焊接應力,提升焊接質量。熱輸入過小時,冷卻速度快,容易得到馬氏體組織,焊接接頭會淬硬;而熱輸入過大時,焊縫過熱區尺寸變大,冷卻速度慢,接頭晶粒會長大,產生魏氏體等粗大組織,易脆化[3]。結合轉子支架特點,焊接工藝參數按表1、表2 進行控制。

表1 轉子支架焊接工藝參數

表2 焊縫預熱

2.2 焊接工序

2.2.1 焊前準備

在焊縫端部安裝引、熄弧板,保證焊縫端部的內部質量;焊前在轉子支架各參數測量點處做好標記,確保每次測量點一致[4];對焊縫間隙進行檢查,焊縫間隙大于5 mm 時,在清根側進行堆焊處理,坡口角度過小時,進行打磨修正。

2.2.2 焊接順序

先進行定位焊,待溫度降至室溫測量轉子支架參數,分析測量尺寸,進行支臂筋板與中心體間立縫焊接,再進行支臂間環板徑向縫焊接(環板焊接,先厚板再薄板),焊縫每完成25%,進行一次外觀監測,分析外觀尺寸,繼續焊接。

2.2.3 定位焊

加熱溫度達到80~100 ℃后,加熱板調成保溫模式,開始焊接。定位焊厚度為10~15 mm、層數不少于2 層,定位焊焊縫長度為60~80 mm、間距為300~400 mm,每道焊縫焊完必須錘擊消除應力。

2.2.4 正式焊接

立縫焊接。立縫共計22 條,分別編號1~22 號,安排11 名焊工圓周對稱、同步焊接。先焊單數焊縫正縫側(大坡口側),當焊接厚度達到15 mm 左右,停止焊接,將焊縫加熱至250 ℃保溫4 h 后自然冷卻,冷卻至室溫,對單號背縫清根、刨縫、打磨,MT 探傷合格[5],測量轉子支架外觀尺寸,對雙號焊縫進行焊接,焊接工藝與單號焊縫一致。正縫焊接完成,對單號焊縫背縫(小坡口側)進行焊接,焊接厚度達到焊縫厚度2/3 左右,停止焊接,將焊縫加熱至250 ℃保溫4 h 后自然冷卻,割除立縫把合塊,測量轉子支架外觀尺寸。焊接過程需根據轉子支架外觀尺寸,對正縫、背縫進行分段跳焊或退步焊[6],此時分段可延長,減少分段數,直至填滿縫深,最終進行蓋面焊。

支臂環板徑向焊縫焊接。徑向縫為12 條,安排12 名焊工焊接,沿圓周對稱分布施焊,要求上下對稱、同步焊接。外環板焊量大于15 mm,內環板焊量大于30 mm,停止焊接。將焊縫加熱至250 ℃保溫4 h后自然冷卻。對背縫清根、刨縫打磨,MT 檢測合格,測量轉子支架外觀尺寸。對上下環背縫進行焊接,焊接控制工藝與正縫焊接控制一致,背縫焊后達到2/3 焊接厚度,割除徑向縫把合塊,剩余焊縫根據轉子支架外觀參數雙面交替焊接,直至焊完。

2.3 焊接數據分析

轉子支架大立筋周向及徑向均預留有6 mm 加工余量,測量分析活立筋垂直度,選取合適的焊接順序,確保轉子支架焊接完成,大立筋具有足夠加工余量。同一瓣轉子支架大立筋基本同步變化,因此在對轉子支架進行外觀監測過程中,選取組合縫兩側大立筋(活立筋)進行監測。

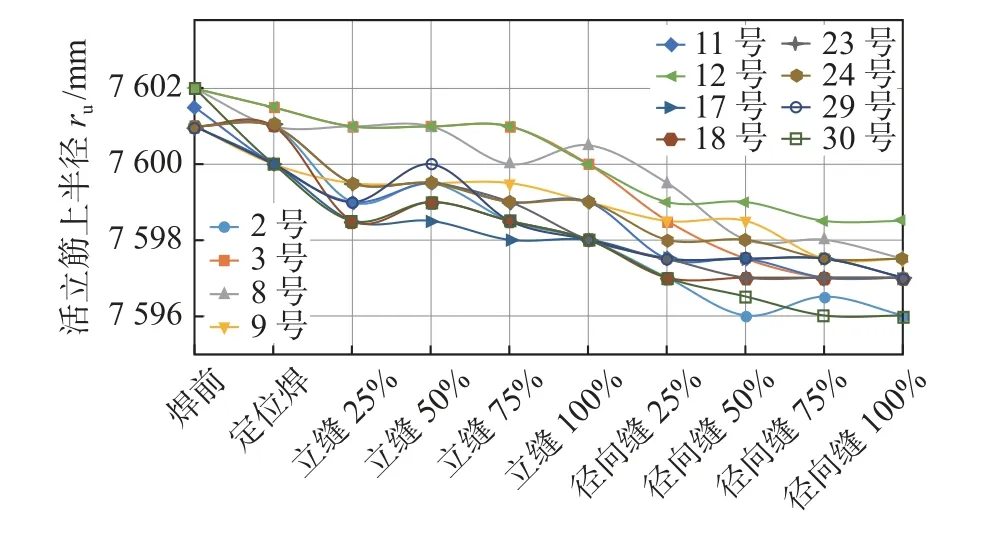

圖2 為活立筋上半徑變化趨勢。大立筋上半徑收縮主要集中在焊前至立縫25% 焊接階段和立縫100%焊接至橫縫50%焊接階段,2 個階段大立筋上半徑平均收縮量達到4.3 mm,接近整個焊接階段大立筋上半徑平均收縮量4.58 mm。

圖2 活立筋上半徑變化趨勢

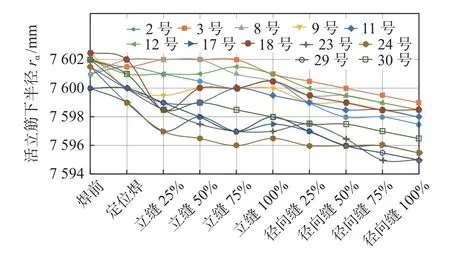

圖3 為活立筋下半徑變化趨勢。大立筋下半徑收縮主要集中在焊前至立縫25%焊接和橫縫焊接全過程,其中橫縫焊接過程,平均每完成橫縫25%焊接量,下半徑收縮0.5 mm,整個焊接過程大立筋下半徑平均收縮量為3.8 mm。

圖3 活立筋下半徑變化趨勢

上、下半徑變化趨勢差異較大的原因與轉子支架特點相關,其中轉子支架焊接階段除活立筋外,其余大立筋中間均有擋風板,擋風板在一定程度上增加了轉子下環板剛性;此外,轉子下環板和大立筋掛鉤下部均有支墩。焊接過程中,轉子下環板和大立筋掛鉤與支墩間存在摩擦力,摩擦力在一定程度上限制了大立筋下半徑的縮小。

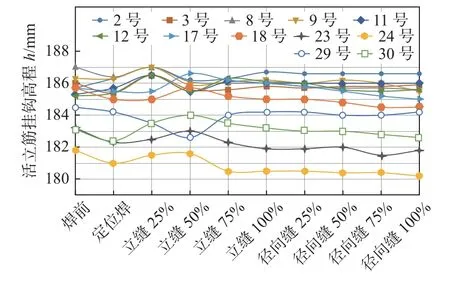

圖4 為立筋徑向垂直度變化趨勢。圖5 為活立筋掛鉤高程變化趨勢。整體來講,大立筋徑向垂直度及大立筋掛鉤高程均在一定范圍內波動,與焊接量關系不是很密切。

圖4 活立筋徑向垂直度變化趨勢

圖5 活立筋掛鉤高程變化趨勢

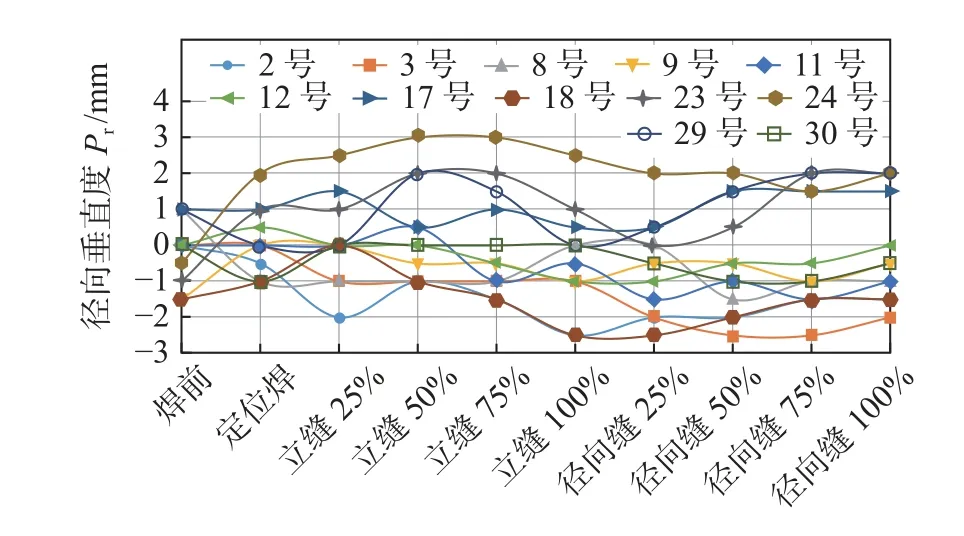

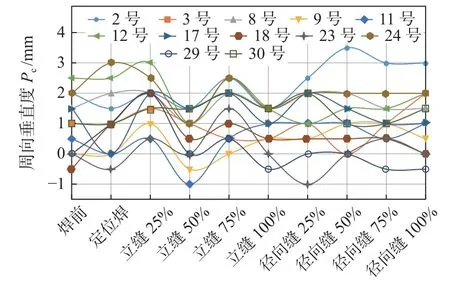

圖6 為活立筋周向垂直度變化趨勢。大立筋周向垂直度在立縫焊接過程中存在明顯的正弦規律,大立筋周向垂直度在大立筋焊接過程中相對好控制,其中2 號、3 號、23 號和24 號大立筋在橫縫焊接過程中周向垂直度存在較大波動,且2 號和3 號、23 號和24 號波動方向相反。其余大立筋周向垂直度在橫縫焊接過程中變化不大。查看現場記錄,2 號與3 號大立筋間下環板間隙7~12 mm,23 號與24 號大立筋間上環板間隙8~11 mm,均大于平均值5 mm,說明環板間隙較大是導致橫縫焊接過程中大立筋周向垂直度變化的主要原因。

圖6 活立筋周向垂直度變化趨勢

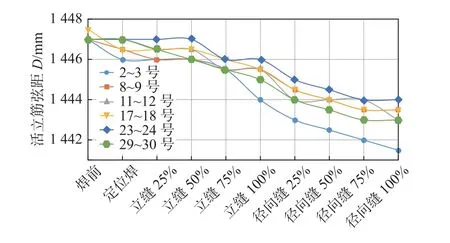

圖7 為活立筋弦距變化趨勢。大立筋弦距收縮主要集中在定位焊及橫縫焊接過程中,其中因2 號與3 號大立筋下環板間隙較大,大立筋弦距在橫縫焊接過程中收縮量為5.5 mm,弦距平均達4.08 mm。

圖7 活立筋弦距變化趨勢

綜上所述,轉子焊接過程中,需要重點對大立筋上、下半徑及周向垂直度進行監測,同時也要對焊縫間隙大的部位進行處理,避免焊縫收縮不均勻。

3 焊接質量控制

焊條在使用前必須經350~400 ℃烘烤1~2 h,烘干后的焊條應保存在100~150 ℃的恒溫箱內,隨用隨取,焊工應備有焊條保溫筒,焊條在保溫筒內存放超過4 h 應重新烘烤,反復烘烤次數不應超過2 次。焊接作業過程中,嚴禁焊工手持2 根以上焊條。施工現場設置專門的焊條管理員,負責焊條的保管、烘干、發放和回收,并作好詳細的記錄[7]。

預熱前確保加熱板與焊縫緊密貼合,預熱時確保各焊縫溫度同步上升,單條焊縫溫差(測點位于加熱板焊縫側相同距離)不大于15 ℃,各加熱焊縫平均溫差不大于15 ℃。焊接過程中,必須每隔15 min 測量記錄一次溫度,控制層間溫度不超過200 ℃。焊接完成加熱到250 ℃保溫4 h 消氫[8]。打底焊及蓋面焊使用?3.2 mm 焊條,其余使用?4.0 mm 焊條,除打底焊3 層及蓋面焊縫,其余每一道焊縫焊后必須立即錘擊消除應力[9]。立縫、徑向縫前50%焊接分11 段進行分段跳焊或者進行退步焊。后50%可分11 段或5 段。

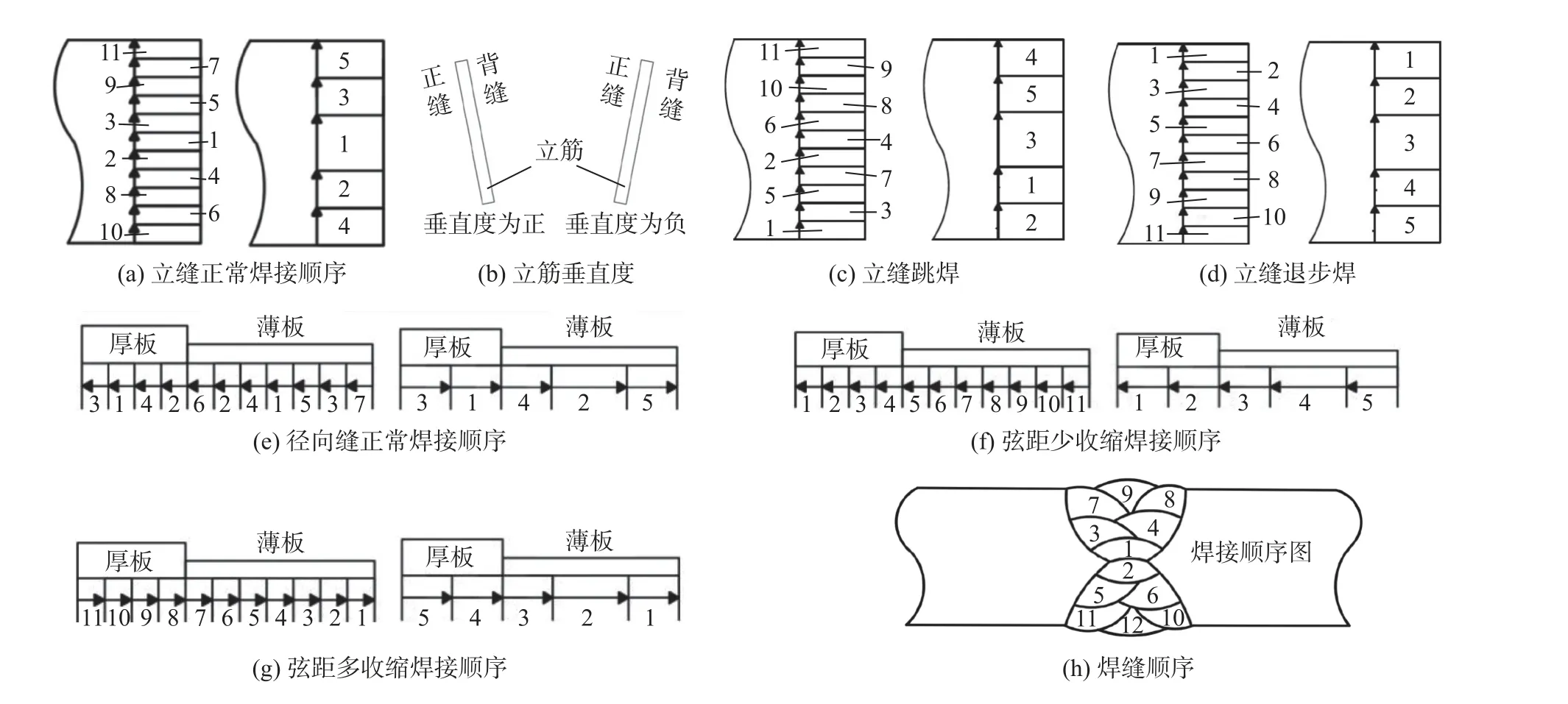

立縫焊接控制,立縫禁止從上往下進行焊接。除蓋面焊外,所有焊縫必須分段進行。立縫正常焊接采用圖8a 焊接順序。如圖8b 所示,當立筋垂直度為正,希望立筋垂直度減小時,對立筋正縫使用圖8c 的焊接順序,或對背縫使用圖8d 的焊接順序。當立筋垂直度為負,希望立筋垂直度變大時,對立筋正縫使用圖8d 的焊接順序,對立筋背縫使用圖8c 的焊接順序。徑向縫正常采用圖8e 的焊接順序,希望弦距收縮更多時采用圖8g 的焊接順序,希望減小弦距收縮量時,采用圖8f 的焊接順序,焊縫順序如圖8h 所示。

圖8 焊接順序

4 結論

(1)烏東德左岸水電站6 臺機組轉子支架焊后外觀尺寸滿足精品要求,各結構焊縫未發生角變形,焊縫自檢過程中,無損檢測通過率達99%~100%,較三峽電站、溪洛渡電站、向家壩電站首次自檢通過率(95%~98%)優秀。弱約束對稱焊接工藝焊縫厚度大于40 mm 時預熱80~100 ℃,焊縫層間溫度小于200 ℃,加熱到250 ℃保溫4 h 消氫,采用跳焊、退步焊,轉子支架外觀尺寸定期監測等控制措施,完全能夠滿足生產需求。

(2)烏東德轉子支架弱約束焊接工藝與傳統轉子支架約束焊接工藝相比,有以下2 點不同:一是取消了騎馬板添加和割除的工序;二是焊接人員盡可能對稱施焊。烏東德弱約束對稱焊接工藝較傳統焊接工藝存在以下優缺點:焊接工期短,焊縫內應力較小,焊縫收縮更均勻,要求施焊人員對稱施焊,且焊接速度盡量一致,現場焊接過程中,對焊縫溫度控制要求較高。