AZ31 鎂合金FSW 接頭組織與性能

雷朱坦,耿家源

(荊州學院,湖北 荊州 434000)

0 前言

隨著全球工業污染引起的環境問題日益突出,節能減排成為眼下急切的需求,輕質材料的應用因能夠有效的降低能耗而尤為重要[1-3],鎂合金以其較低的密度、良好的機械加工性和較高的比強度等優點[4-5],在各工業生產領域中均有廣泛的應用,如汽車前后蓋板、航空航天用發動機、電子產品外殼等,上述鎂合金產品的應用都需要通過焊接的方法來進行連接生產,但是傳統焊接方法多為熔化焊,鎂合金采用這些方法進行焊接后會出現熱裂、孔洞、變形[6-7]等缺陷。而攪拌摩擦焊(FSW)是固相連接,即在焊接過程中接頭部分溫度低于母材熔點,故不會出現上述傳統焊接方法的缺陷[8-10]。FSW 是將一個圓棒狀金屬攪拌頭在壓力的作用下插入工件連接處,攪拌頭高速旋轉使工件連接處被攪拌摩擦,從而溫度升高使材料軟化,最終形成牢固的焊縫。

被稱為“最為革命性的焊接技術”的FSW 最初是由英國焊接研究所發明[11],多用來對鋁合金進行焊接,但是隨著可持續發展的提出FSW 開始應用于其他輕金屬,如鎂合金。大多數鎂合金攪拌摩擦焊接頭組織和力學性能的研究都集中在薄板的連接上[12-14],對較厚鎂合金板材的攪拌摩擦焊接頭研究較少。而鎂合金的耐腐蝕性能是使用壽命的關鍵因素之一,會影響其進一步實際工程應用[15]。因此文中研究了不同焊接速度對12 mm 厚AZ31 鎂合金板材攪拌摩擦焊接頭顯微組織、力學和耐腐蝕性能的影響。

1 試驗材料與方法

攪拌摩擦焊試驗研究對象為12 mm 厚的AZ31 鎂合金軋制板材,垂直軋制方向的抗拉強度為250.3 MPa。攪拌摩擦焊前,AZ31 鎂合金板材被加工成若干尺寸為100 mm × 70 mm × 12 mm 的試樣,隨后對鎂合金板材進行預處理,先將板材表面氧化物用砂紙打磨之后用丙酮清洗干凈。將清洗干凈的試樣用專用夾具將其在型號為FSW-LM-AM16-2D 攪拌摩擦焊機平臺上固定,攪拌摩擦焊進行時攪拌頭轉速固定為1 200 r/min,焊接速度分別為30,60,80 mm/min,試樣分別對應標記為1 號、2 號和3 號。焊接方向與鎂合金板材初始軋制方向一致,焊接時,下壓量保持恒定為0.2 mm,傾斜角為2.5° 。試驗選用的是帶有螺紋的攪拌針,軸肩為內凹型,其軸肩直徑為30 mm,攪拌針長度為11.8 mm。

攪拌摩擦焊后切割制備好的金相試樣分別經120,600,1000,1500,2000 目砂紙打磨后并拋光至無劃痕的光亮鏡面,隨后使用苦味酸、冰醋酸、水和酒精混合配制而成的腐蝕劑進行腐蝕,其混合比例為4.2 g∶10 mL∶10 mL∶70 mL,用型號為OLYMPUS PMG3 的光學顯微鏡觀察焊接接頭各區域的金相組織。攪拌摩擦焊后的樣品經線切割加工成拉伸試樣,拉伸時速度保持為1 mm/min,為了使測試數據準確,每個樣品測試3 次,最后以平均值作為拉伸試驗結果,之后用型號TESCAN VEGA 3 LMH 的掃描電子顯微鏡觀測不同工藝參數條件下的斷口形貌。采用型號PGSTAT302N 電化學工作站在3.5% NaCl(質量分數)溶液中測量試樣焊核區的極化曲線,分析不同試樣的耐腐蝕性能。

2 試驗結果與分析

2.1 微觀組織分析

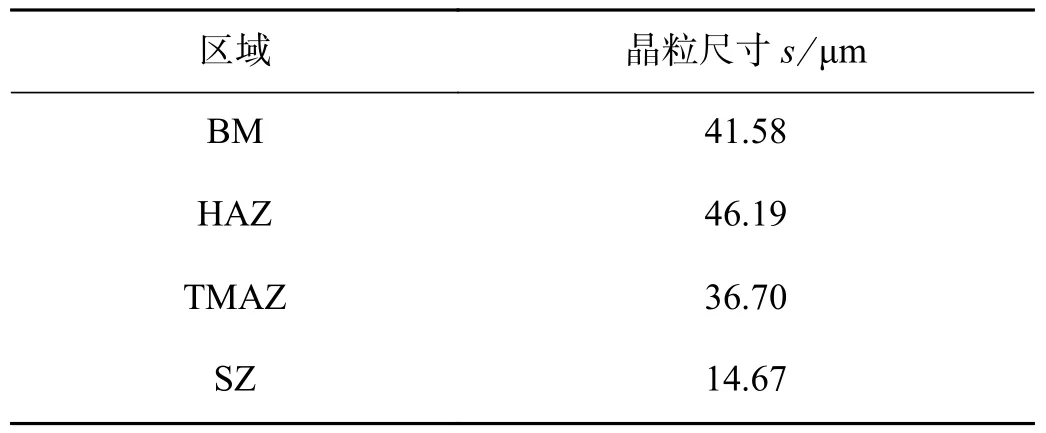

圖1 為試樣3 號(焊接速度為80 mm/min)焊接接頭不同區域的金相組織,其中包括母材(BM)、熱影響區(HAZ)、熱力影響區(TMAZ)、焊核區(SZ),以及焊接時前進側(AS)與后退側(RS)的熱力影響區(TMAZ)與焊核區(SZ)的分界線。由圖中可以發現焊接接頭不同區域的晶粒大小相比母材都發生了改變,表1 為焊接接頭不同區域的平均晶粒尺寸。相比母材,焊核區(SZ)平均晶粒尺寸由41.58 μm 減小至14.67 μm,而熱影響區(HAZ)平均晶粒尺寸卻從41.58 μm 增加到46.19 μm,熱力影響區(TMAZ)平均晶粒尺寸為36.70 μm,介于焊核區(SZ)與熱影響區(HAZ)之間。

表1 焊接速度為80 mm/min 時試樣各區域的晶粒尺寸

圖1a 母材(BM)顯微組織不是均勻的等軸晶粒,其中一部分晶粒在焊前經過軋制,在塑性變形過程中被擠壓伸長,為典型的帶狀軋制組織。圖1b 為熱影響區(HAZ)的顯微組織,由圖可知該區域的晶粒此時沒有受到機械攪拌的作用,僅在熱循環的作用下發生顯著的長大粗化。圖1c 為熱力影響區(TMAZ)的顯微組織,在部分受到攪拌頭的機械攪拌和熱循環的雙重作用下,該區域的晶粒一部分長大粗化,另一部分發生再結晶而細化。圖1d 為焊核區(SZ)的顯微組織,可看出該區域是由動態再結晶形成的均勻等軸晶粒。

圖1e 中白色線為前進側(AS)熱力影響區(TMAZ)與焊核區(SZ)的分界線。圖1f 中白色線為后退側(RS)熱力影響區(TMAZ)與焊核區(SZ)的分界線。對比可知前進側的分界線比后退側的分界線更為明顯,其原因是:攪拌摩擦焊過程中,由于空腔作用使得前進側焊縫內的金屬沿著攪拌針旋轉的反方向被擠壓到攪拌針的后方,而在攪拌針的外圍金屬塑性流動方向卻與焊接方向相一致,兩者的塑性流動方向相反,從而使得焊縫金屬與攪拌針外圍金屬之間有較大的相對變形差,導致了前進側的分界線明顯。反之,后退側中焊縫內的金屬與攪拌針的外圍金屬塑性流動方向相同,進而使得后退側的分界線沒有前進側的明顯。

圖1 焊接速度為80 mm/min 時不同區域的顯微組織

2.2 力學性能分析

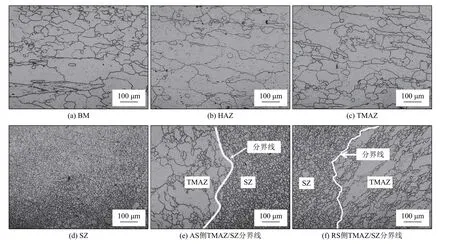

圖2 為不同焊接速度條件下攪拌摩擦焊試樣抗拉強度(UTS)和斷后伸長率(EL)變化情況的對比。在攪拌摩擦焊前,母材的抗拉強度與斷后伸長率分別為250.3 MPa 和20.9%,由圖2 可知,當焊接速度為30 mm/min 時,其接頭的抗拉強度與斷后伸長率分別為175.8 MPa 和8.2%。當焊接速度增加到60 mm/min時,接頭抗拉強度和斷后伸長率分別增加至190.3 MPa和10.9 %,此時抗拉強度為母材強度的76%。當焊接速度為80 mm/min 時,接頭抗拉強度和斷后伸長率均下降至151.8 MPa 和7.1 %。圖2 可知,當攪拌摩擦焊攪拌頭轉速保持1 200 r/min 一定時,隨著焊接速度的增大,接頭的抗拉強度與斷后伸長率均呈現先增大后減小的趨勢。

圖2 不同焊接速度下試樣抗拉強度和斷后伸長率

當焊接速度由60 mm/min 增加至80 mm/min 時,此時接頭抗拉強度減少了38.5 MPa,是因為焊接速度的增加,而攪拌頭轉速保持不變,使得攪拌摩擦焊熱輸入有所減小,晶粒尺寸變小,抗拉強度應增加,但是與60 mm/min 時抗拉強度值相比反而下降,主要是由于焊接速度增加到80 mm/min,熱輸入變小,導致合金材料塑性流動變差,織構弱化作用增加,這時織構弱化作用大于晶粒細化作用,所以接頭抗拉強度和斷后伸長率下降。而當焊接速度由60 mm/min降低到30 mm/min 時,此時攪拌摩擦焊熱輸入過大,晶粒受熱粗化嚴重,接頭抗拉強度和斷后伸長率也隨之下降。當焊接速度為60 mm/min 時,熱輸入合適,焊縫金屬塑性流動充分,同時晶粒也不會過于粗大,此時抗拉強度和斷后伸長率最大。因此當攪拌頭轉速為1 200 r/min,焊接速度為60 mm/min 時,此時接頭綜合性能最佳。

2.3 斷口分析

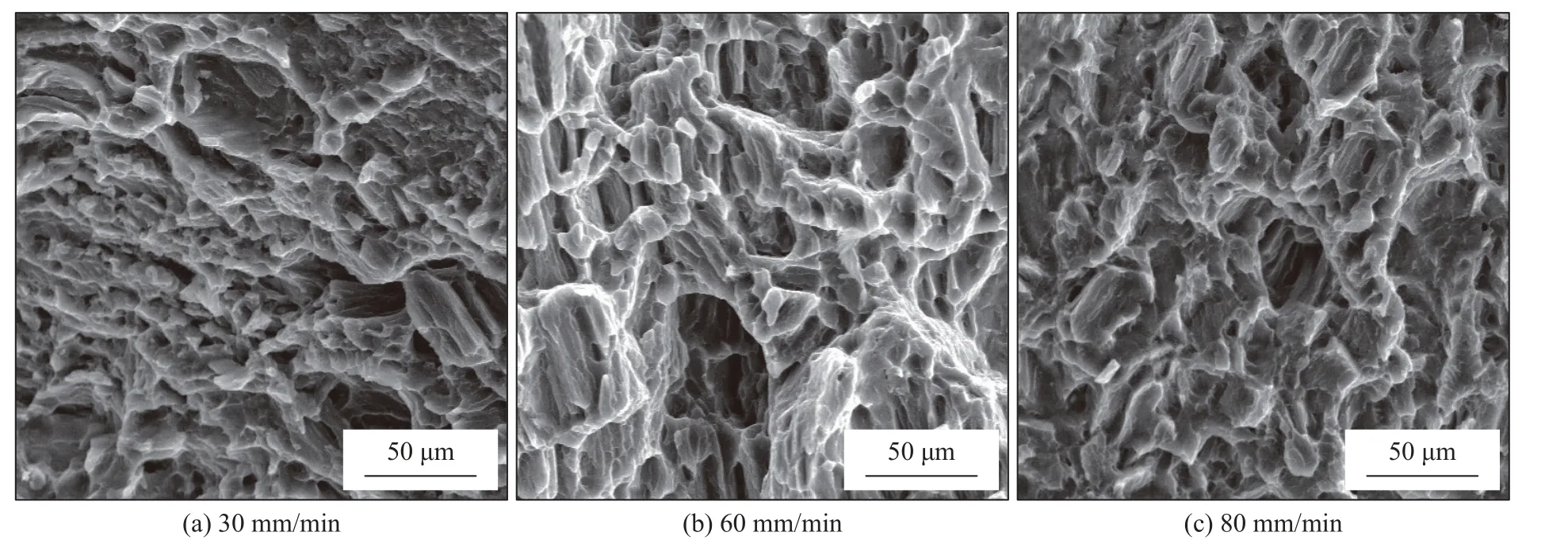

圖3 為不同焊接速度(30,60,80 mm/min)條件下試樣的斷口形貌,圖3a 為焊接速度為30 mm/min時試樣1 斷口形貌,可以觀察到少量撕裂棱、準解理面和一定數量小而淺的韌窩。圖3b 所示為焊接速度為60 mm/min 時試樣2 斷口形貌,其特征是韌窩數量變多,且韌窩變的大而深,試樣2 的斷后伸長率相比試樣1 號得到了提高。圖3c 為焊接速度為80 mm/min時試樣3 斷口形貌,可以發現斷口韌窩變小且淺,數量變少,撕裂棱變多,試樣3 的斷后伸長率下降,與前面拉伸試驗結果符合。

圖3 不同焊接速度下試樣的斷口形貌

2.4 耐腐蝕性能分析

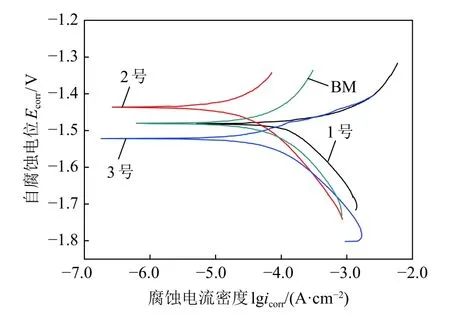

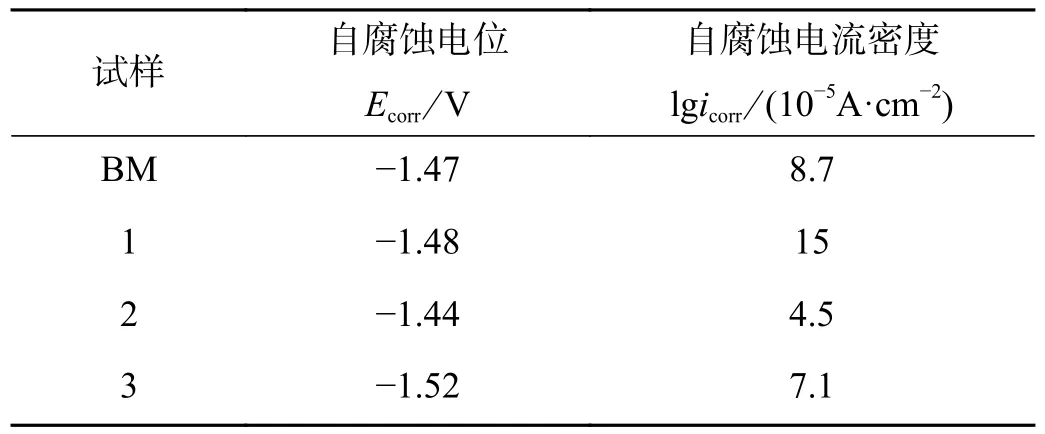

圖4 為轉速1 200 r/min 時,不同焊接速度下AZ31鎂合金攪拌摩擦焊試樣焊核區的極化曲線,表2 為不同焊接速度下AZ31 鎂合金攪拌摩擦焊試樣焊核區的電化學擬合參數。自腐蝕電位越大,自腐蝕電流密度越小表明材料的耐腐蝕性能越好。由圖4 及表2可知,在攪拌摩擦焊之前,試樣焊核區的自腐蝕電位為-1.47 V,自腐蝕電流密度為8.7 × 10-5A/cm2。當焊接速度分別為30,60,80 mm/min 時,試樣焊核區的自腐蝕電位分別為-1.48,-1.44,-1.52 V,其對應的自腐蝕電流密度分別為1.5 × 10-4,4.5 × 10-5,7.1 × 10-5A/cm2。測試結果中可以看出,2 號樣品(焊接速度為60 mm/min)自腐蝕電位最高,自腐蝕電流密度最小,所以其耐腐蝕性能最好。當攪拌摩擦焊攪拌頭轉速一定時,隨焊接速度的增加,耐腐蝕性能先增強后下降。當焊接速度為30 mm/min 時,此時產熱較多,焊核區晶粒受熱循環的作用,焊核區晶粒粗大,晶粒越大,晶界處析出的第二相粒子越多,發生沿晶腐蝕的傾向就越大,使得耐腐蝕性能不好。當焊接速度由30 mm/min上升到60 mm/min 時,試樣的耐腐蝕性能增強是由于焊接速度變大導致焊核區晶粒細化,從而提高了耐腐蝕性能。而當焊接速度繼續增加至80 mm/min時,試樣的耐腐蝕性能反而降低,其原因是焊接速度的增加導致產熱減少,產生的熱量不能使焊縫中的Mg17Al12相固溶到基體中,與前面低焊接速度相比,焊縫中Mg17Al12相數量更多,形成了更多原電池,使得耐腐蝕性能下降。

圖4 不同焊接速度下的極化曲線

表2 不同焊接速度下試樣焊核區的電化學擬合參數

3 結論

(1)AZ31 鎂合金攪拌摩擦焊接頭的抗拉強度和斷后伸長率均隨著焊接速度的增加呈現先增大后減小的變化趨勢。其中在攪拌摩擦焊工藝參數為1 200 r/min-60 mm/min 條件下,接頭抗拉強度達到最高值190.3 MPa,接頭的綜合性能最佳。此時拉伸斷口形貌中韌窩大而深。

(2) 由電化學測試可得焊接接頭焊核區的耐腐蝕性能隨焊接速度的增大呈現先上升后降低的趨勢,當焊接速度為60 mm/min 時,自腐蝕電流密度最小,其值為4.5 × 10-5A/cm2,耐腐蝕性能最好。