“雙碳”背景下的山西省鋼鐵行業低碳發展路徑

*吳海濱 姚茜 申遠 高宏宇 趙瑞彤

(1.山西大學資源與環境工程研究所 山西 030006 2.襄垣縣山大固廢產業研究院 山西 046299 3.天津泰達低碳經濟促進中心 天津 300457 4.山西大學經濟與管理學院 山西 030006)

自我國確立“碳中和”“碳達峰”目標以來,鋼鐵行業的低碳發展備受各行各業重視。在基礎工業中,鋼鐵行業占到了重要地位,該行業作為物質基礎在國防建設以及國家的經濟發展中扮演著重要的角色,也是一個國家衡量工業化的重要標志。山西作為鋼鐵產量大省,在“雙碳”政策的實施下,面臨著巨大的減排壓力。

1.鋼鐵行業現狀

(1)中國鋼鐵行業現狀

我國鋼鐵行業的二氧化碳排放量已經占據全國碳排放量的16%以上[1]。2017年以來鋼鐵行業受到景氣度逐年回升的影響,在較高的利潤驅動下,通過產業轉型升級、兼并重組等手段提高生產效率,產能利用率得到了明顯提升,鋼鐵產量呈現上升趨勢[2]。至2020年,全國生鐵、粗鋼和鋼材產量分別達到8.88億噸、10.65億噸和13.25億噸,分別增長9.8%、7.0%和10.0%,由此可見,粗鋼產量再創歷史新高;2021年,在我國能耗雙控、行業嚴格限制新增產能等政策限值及下半年普遍限產的背景下,粗鋼產量首次呈現下降勢態。

(2)山西省鋼鐵行業發展現狀

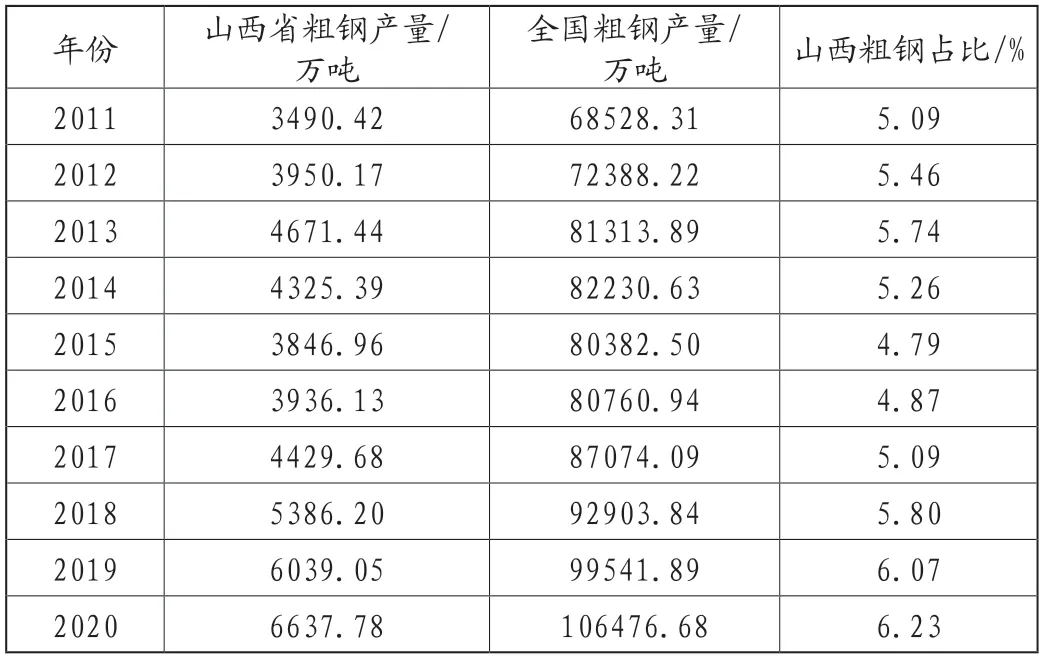

①產能情況。山西省“十二五”期間粗鋼產量呈現波動變化,先增后減;“十三五”期間,山西省粗鋼產量逐年上升,2020年達到6637.8萬噸。表1為2011年—2020年山西省粗鋼產量占全國比重,山西省粗鋼產量在全國的比重在“十二五”期間波動變化,在“十三五”期間持續上升,到2020年粗鋼產量占比已經達到6.23%。

表1 2011—2020山西省粗鋼產量全國占比情況

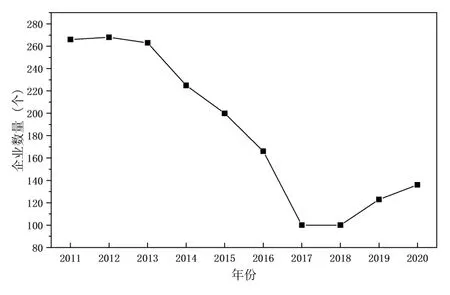

2013年后山西省大量鋼鐵企業關閉,至2017年后企業數量開始穩定并逐步增多,截止2020年,山西省現存130余家鋼鐵企業,如圖1所示。可以看出,山西省鋼鐵產量、行業營收、企業數量變化趨勢呈現出高度一致。

圖1 山西省2011—2020年鋼鐵企業數量變化情況

山西省重點構建太原、臨汾、呂梁、運城和晉城五大鋼鐵行業聚集區,聚集區內分布著大量以鋼鐵產業為主導的工業園區及龍頭鋼鐵企業,如表2所示。

表2 山西省主要鋼鐵工業園區

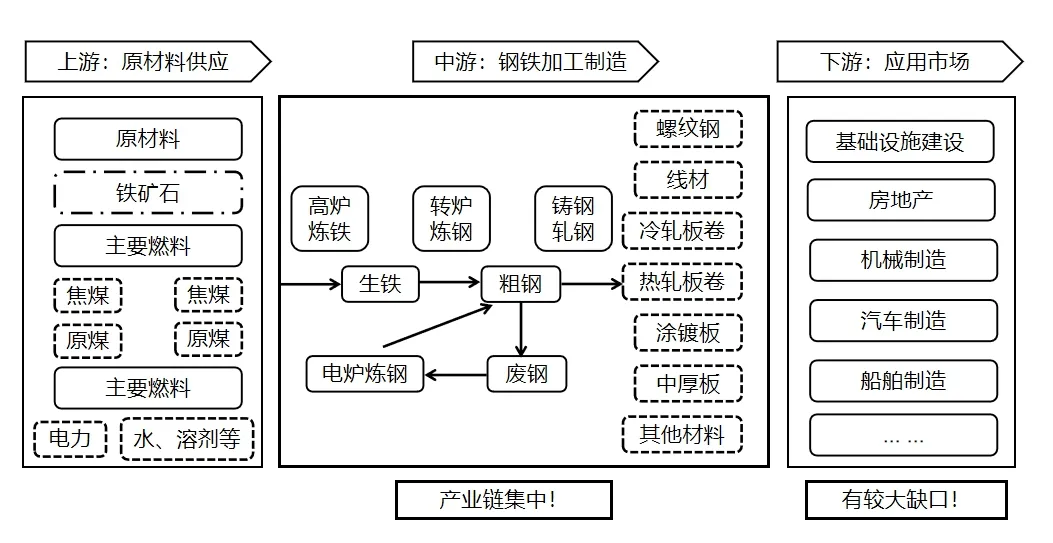

②產業鏈現狀。由于山西省具有煤炭、焦炭、鐵礦的資源優勢及成本優勢,形成了“資源型”的鋼鐵產業鏈,如圖2所示。目前,山西省鋼材呈現供大于求的現狀,鋼材需求量僅超過2000萬噸,這是由于鋼鐵產業鏈過度集中在產業鏈中游即鋼鐵加工制造環節,產業鏈下游應用市場存在較大的缺口。針對目前的鋼鐵產業鏈問題,山西省計劃通過“資源型”向“產業集群型”轉變來解決,第一,裝備升級改造,生產智能化,提升生產效率和優化生產流程;第二,產業集群化、鏈條化,保證資源的有效利用和壯大下游產業發展機會;第三,綠色低碳,符合時代背景,可持續發展。

圖2 山西省鋼鐵產業鏈圖譜

2.鋼鐵行業碳排放現狀

(1)中國主要鋼鐵大省碳排放情況

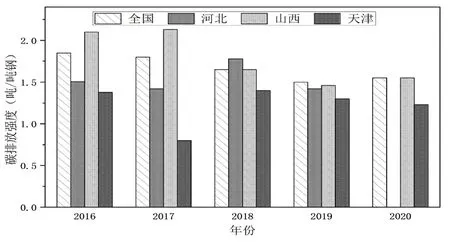

鋼鐵行業能耗量約占我國工業總能耗的15%,二氧化碳排放量占我國碳排放總量的16%左右[3]。以河北省、山西省、天津市三大鋼鐵省市作為對象,對比二氧化碳排放情況。從碳排放強度方面,河北省噸鋼二氧化碳排量在“十四五”期間波動較大,除2018年外,其余年份與全國均值差距不大;山西省碳排放強度呈現逐年下降趨勢,在2019年、2020年已經與全國平均值持平,如圖3所示。

圖3 主要鋼鐵大戶噸粗鋼產量二氧化碳排放量

(2)鋼鐵行業主要工藝及碳排放情況

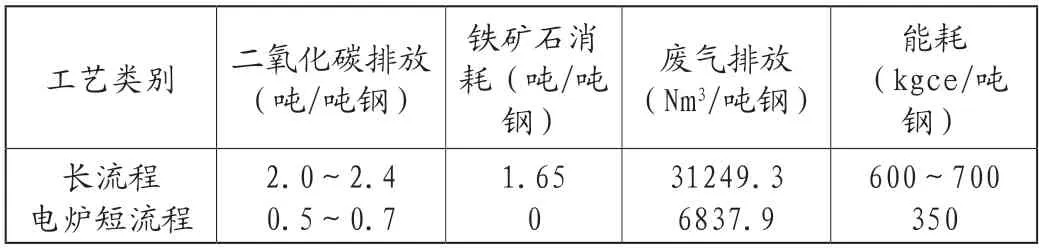

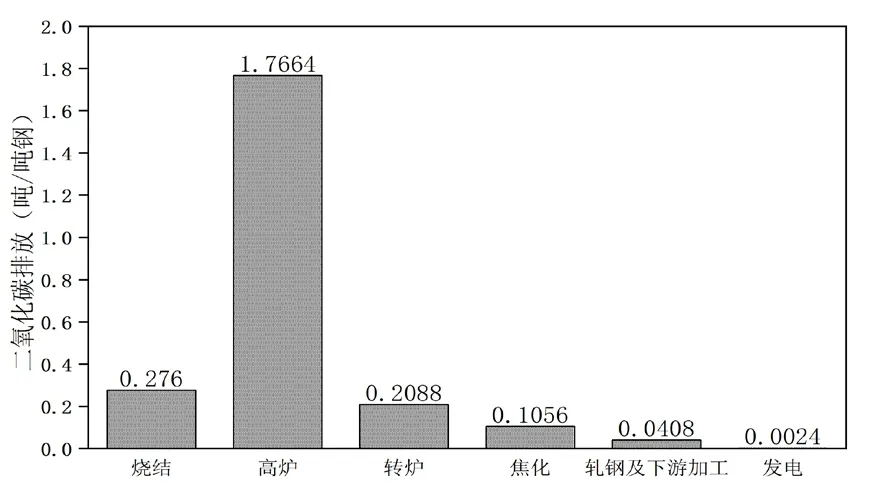

目前鋼鐵產業工藝主要分為長流程煉鋼和短流程煉鋼兩種[4]。長流程煉鋼在生產過程中所排放的二氧化碳量遠遠大于短流程生產工藝的排放量。表3及圖4為長流程及短流程煉鋼主要工序碳排放量,其中長流程煉鋼的高爐工序是最主要的碳排放環節[5],占碳排放總量的73%。從污染方面,短流程生產工藝所排放的廢氣遠小于長流程,僅為長流程的20%。

表3 長流程及短流程煉鋼關鍵工藝參數

圖4 長流程煉鋼主要工序碳排放量

3.山西省鋼鐵行業存在的問題

(1)低碳技術應用處于初期,碳排放高于全國平均水平

參照國家統計數據,全國鋼鐵行業產能利用率為78%左右,同期山西粗鋼產能利用率僅為61.52%,較全國平均水平低16.48個百分點;從碳排放情況來看,全國平均直接碳排放(不包括工業生產過程)強度為1.49噸CO2/噸鋼,山西省碳排放強度為1.51噸CO2/噸鋼,略高于全國平均水平[6]。

(2)廢鋼資源貧乏,短流程煉鋼占比低

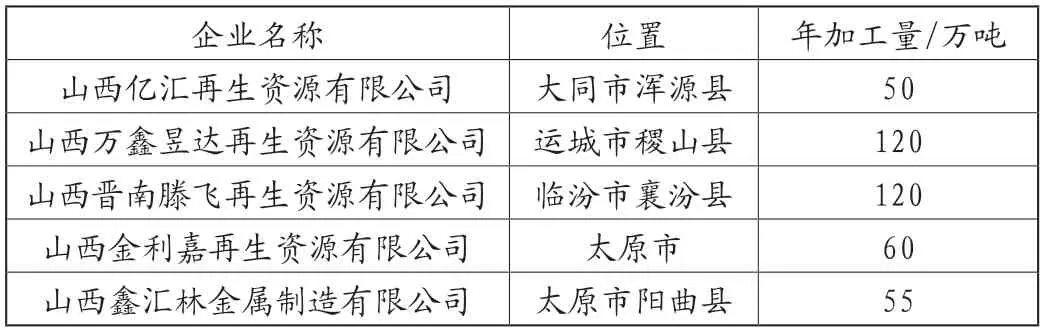

據統計山西15家廢鋼企業日廢鋼加工量約1.6萬噸,年廢鋼加工量約600萬噸,已經有較為明顯的增幅,但是仍不能滿足太鋼集團年千噸粗鋼產量的廢鋼原材料需求,表4為廢鋼鐵應用協會主要成員及廢鋼年加工量。

表4 山西省廢鋼鐵應用協會主要成員單位及廢鋼年加工量

(3)產業鏈短,鏈端低碳排放領域缺口大

山西鐵礦資源豐富,根據不完全調查,代縣鐵礦儲量超過10億噸、繁峙超過6億噸,但目前各鋼鐵企業很少考慮向產業鏈上游延伸。同時,山西鋼鐵產業向產業鏈下游延伸度不高,從而表現出明顯的產量大于需求的特征,導致山西鋼鐵產業與區域產業未能深度融合。

(4)產品結構單一,建筑用鋼材產品占比大

山西省鋼鐵產品除太鋼外,建筑用鋼材居多,約占全省鋼材產量的75%左右,產品結構相對單一,工業用途的鋼材品種相對較少,同質化特征明顯,沒有形成區別于其他省份的主導產品,缺乏核心競爭力。此外,產業集中度低是導致鋼鐵企業創新驅動力和創新能力不強的重要因素。

4.鋼鐵行業低碳路徑

(1)推廣電弧爐冶煉法、直接還原鐵等技術應用

①電弧爐冶煉法。工信部在2020年12月31日發布《關于推動鋼鐵工業高質量發展的指導意見(征求意見稿)》,要求我國到2025年電爐鋼產量比例提升至15%以上,力爭達到20%。山西省目前僅有太鋼集團使用短流程電弧爐煉鋼,綜合考慮山西省省情,短期內大力推進電爐鋼改造,提高電爐鋼占比并不現實,而是需要對有技術基礎的企業提升電弧爐冶煉工藝占比[7]。

②直接還原鐵(DRI)。山西省作為全國首個能源革命綜合改革試點地區,具有資源稟賦和產業基礎優勢,具備大力發展直接還原鐵(DRI)的基礎。以2019年為例,山西省粗鋼總產量為6.028×107t,焦炭產量為9.696×107t,按電爐生產噸鋼消耗40%DRI,焦爐煤氣制氫耦合DRI技術路徑可生產粗鋼總量為7.845×107t,基本滿足現階段山西省對DRI的需求。因此針對山西省在短期內焦爐煤氣制氫耦合DRI技術路徑是適宜選擇,在中長期可采用可再生能源制氫生產DRI[8]。

③優化高爐—轉爐長流程工藝。由于山西存在廢鋼資源貧乏,短流成鋼占比低的問題,因此,高爐—轉爐長流程技術的改進決定了鋼鐵工業能否實現低碳發展[9]。首鋼京唐、河鋼等對高爐裝料制度、造渣制度優化,提高風速及鼓風動能,從而將高爐入爐球團礦比例由30%逐步增加至55%(最高達到59%),噸鐵CO2排放降低10%[10-11]。山西省應對工藝流程結構進行深度探究,打造低碳鋼企業。

④其他技術。開發余熱再利用技術是目前解決冷卻廢氣余熱和燒結煙氣余熱再利用最可行的途徑[12],不但可以降低空氣污染物及熱排放量,還可以提高項目的生態環境;發展應用氫冶金、全氧冶金技術[13],進行鐵—鋼—軋全流程工程示范驗證,目前,“氫冶金”技術未獲得廣泛應用的原因并不是技術的成熟度,而是成本問題[14];鼓勵使用可再生能源,提高發電比例,例如,針對電爐煉鋼企業,可在風力發電[15]、光伏發電資源豐富的晉北地區建設生產線。

(2)推行循環化改造,構建網絡共生體系

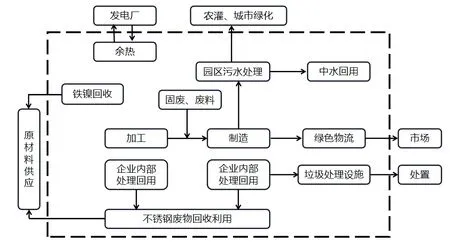

山西省重點構建太原、臨汾、呂梁、運城和晉城五大鋼鐵行業聚集區,針對各集聚區內普遍存在產業鏈條短、廢棄物利用率低、產業間協同能力不足等問題,構建網絡共生體系[16],推行集聚區及企業的循環化改造,例如太鋼集團網絡共生體系,如圖5所示。針對有廢鋼回收加工能力的企業建議推動廢鋼加工企業和網絡貨運平臺推進,成立廢鋼加工公司;建立廢鋼倉儲加工配送中心;重要鋼鐵產業集聚區建立廢鋼加工配送基地。

圖5 太鋼集團網絡共生體系示意

(3)推進兼并重組,產業鏈上下游延伸

各地產能過度擴張,供大于求,造成效率低下、資源浪費及部分地區污染物排放管理困難等問題促使并購整合成為山西省鋼鐵行業的必然選擇。參照《山西省鋼鐵企業改造提升2022年行動計劃》,重點推動晉南鋼鐵合并整合及省內外鋼鐵企業合并重組;山西省鋼鐵產業鏈上游原材料供應、下游應用市場等環節存在較大缺口[17],大力發展精密鑄造,積極引導鋼鐵企業與焦化、礦山、球團等產業鏈上下游企業合作,與新能源、環保等產業協同發展,并根據各聚集區或園區的產業現狀進行“補強”或“延伸”,實現節能、降碳循環發展。

(4)推廣應用以鋼鐵行業為核心的跨行業領域協同降碳技術

鋼鐵行業與機械、能源、建材等行業領域都可形成跨行業協同降碳。下游產業對鋼鐵在深加工方面有一定的需求,下游機械制造業也向鋼鐵企業提供更加完善的設備[18],同時,廢料或廢舊機械可進行回收再利用;以煤氣為媒介,鋼鐵產業在生產加工過程中未能充分使用的能源,在發電以及制備新能源的過程中合理利用,由此所產生的電力又可重新被鋼鐵業使用;鋼鐵業產生的大量尾渣和尾粉可作為筑路的優良材料,而高爐水渣則可作為標號水泥的投入原料[19],同時鋼渣經過高溫后,其中含有的微量元素可被植物吸收,改良土壤。

5.結語與展望

鋼鐵工業是我國國民經濟的主導產業、能源資源消耗和環境污染排放的重點領域,也是碳排放的大戶。本文通過梳理鋼鐵行業的產業規模、分布特征、產業鏈、碳排放現狀;分析存在產能利用率低、短流程煉鋼比率低、工業用鋼比率低、排放強度高、產業鏈條短等問題,進而結合實際,提出了技術工藝創新、循環化改造、網絡共生體構建、產業鏈延伸、協同降碳技術等方面低碳發展路徑和措施,為山西省鋼鐵行業綠色低碳發展提供借鑒。