生物一體化拼裝除臭設備在餐廚濕垃圾臭氣處理中的應用

任元松,陳 馳,林 杰

(上海野馬環保設備工程有限公司,上海 200436)

我國垃圾處理以填埋為主,輔助以垃圾焚燒的方式,垃圾填埋場的建設需要占用大量土地,造成“垃圾圍城”的情況,而焚燒廠的建設往往又會引起周邊居民的反對。因此,實行垃圾分類,尤其是餐廚垃圾的分類工作成為解決這一系列問題的關鍵。垃圾經過分類后,主要分為干垃圾和濕垃圾兩大類,其中濕垃圾在收運和處置過程中會產生大量臭氣,不僅對大氣環境造成了破壞,同時對周邊居民的日常生活和工作也造成了嚴重影響,因此治理惡臭氣體已經成為一個迫在眉睫的問題。

1 濕垃圾臭氣處理現狀分析

濕垃圾臭氣與污水處理、污泥堆肥產生的臭氣有很大不同,污染物的成分和濃度更加復雜,處理難度也隨之大幅度提升。張妍等[1]對3個餐廚垃圾處置項目的調研數據及分析結果表明,惡臭廢氣中典型的惡臭物質為乙醇、檸檬烯、硫化氫、甲硫醇、甲硫醚、二甲二硫醚、乙醛、乙酸乙酯等,惡臭成分往往多達幾十甚至上百種,臭氣組分的復雜性使得處理工藝的選擇尤為關鍵。目前,傳統的除臭方法有很多,包括吸附法(活性炭)、吸收法(化學洗滌)、生物除臭法、光催化氧化法、低溫等離子法等[1]。臭氣中存在大量的粉塵及油脂,且成分較為復雜,生物法處理惡臭氣體效益高且環境友好[2],濕垃圾堆肥臭氣通常選擇生物過濾的方式進行處理。鑒于餐廚濕垃圾臭氣成分的復雜性和多樣性,玻璃鋼材質具有質輕、堅硬、不導電、機械性能較高、耐腐蝕等特性[3],能夠替代鋼材制造相關設備的機械零件。

末端除臭系統設計需要綜合考慮設施的運行情況、臭氣特點、除臭風量、設備占地、能耗等因素,合理設計除臭工藝、處理風量,通常使用一套或多套臭氣處理設備對臭氣進行治理,單套設備風量通常在1000~80000 m3/h之間,不同惡臭環境下的臭氣處理設備規格和尺寸也存在明顯差異。同時受限于場地及運輸條件,經常需要在現場進行設備加工工作,由于受到廠界環境及外部資源的約束,導致工作效率低、施工進度慢,設備質量往往不能得到有效保證。

基于以上問題,針對餐廚濕垃圾臭氣,開發一款一體化拼裝除臭設備,將系統分解成不同模塊,在工廠進行模塊的預制工作后,在施工現場實現一體化設備的拼裝,為餐廚濕垃圾臭氣處理提供了新的思路。

2 生物法除臭原理

生物法的機理是:針對臭氣源的特征(主要成分等),篩選培養出特定的微生物菌群,而后將其固定于生物載體(填料)上,當污染氣體經過生物載體表面初期,可從污染氣體中獲得營養源的那些微生物菌群,在適宜的溫度、濕度、pH值等條件下,將會得到快速生長、繁殖,并在載體表面形成生物膜。臭氣進入生物濾池后緩慢通過填料床,在此過程中,有機污染物直接溶解進入生物膜或者被填料裸露的表面所吸附。污染物被固定于生物濾床后,經微生物菌群捕獲,通過微生物的新陳代謝作用將其降解為無害的化合物,例如CO2和H2O等,從而去除污染物[2]。

生物除臭過程主要分為以下幾個階段:(1)氣液擴散階段,臭氣中的化學物質首先通過填料氣/液界面由氣相轉移到液相;(2)液固擴散階段,臭氣中的污染物由液相擴散到生物填料的生物膜;(3)生物氧化階段,生物填料表面形成的生物膜中的微生物把異味氣體分子氧化,同時生物膜會引起氮或磷等營養物質及氧氣的擴散和吸收。

生物氧化處理污染物的轉化過程是以臭氣作為微生物的營養源,通過微生物的吸收、代謝將其轉化為二氧化碳、水和有機酸等代謝產物,污染物中的含硫化合物、含氮化合物將被氧化分解成硫(硝)酸鹽和亞硫(硝)酸鹽,沉積在系統的濾液中,定期或定量進行排放。這是一個物理、化學、物理化學以及生物化學反應相互協調的過程。見圖1。

圖1 生物除臭過程

3 生物一體化拼裝除臭設備設計

傳統玻璃鋼設備在施工現場通常使用玻璃鋼模具手工成型,首先在模型上涂一層脫模劑,然后將配好的樹脂混合料用刮刀和刷子涂刷到模型上,再在其上鋪陳裁好的玻璃布或其它增強材料,用刮刀或毛刷使樹脂浸入玻璃布,排出氣泡,待樹脂增強材料后,再鋪放第二層增強材料,如此反復涂刷樹脂和鋪放增強材料,直至達到所需要的設計層數,然后進行固化及修整。

由于加工材料使用樹脂及脫模劑等化學產品,加工現場會存在刺鼻的氣味,現場同時存在打磨切割工作造成的大量粉塵,危害人員健康并破壞周邊環境。人工進行手糊對工人的加工技能要求較高,一時疏忽很容易造成不合格品的產生[3]。

結合現狀及存在的問題,工程需要設計一款生物一體化拼裝除臭設備,采用外部SMC模壓板片+內部玻璃鋼防腐骨架的組合形式,同時使用工廠模塊化生產、施工現場組合拼裝的方式,解決現場施工存在的問題。

3.1 SMC模壓板片設計

模壓成型工藝是復合材料生產中常用的一種成型方法,它是將一定量的預混料或預浸料加入金屬對膜內,經加熱、加工固化成型的一種方法。玻璃鋼模壓成型工藝包括纖維料模壓法、碎布料模壓法、織物模壓法、層壓模壓法、纏繞模壓法、片狀塑料(SMC)模壓法等。由于SMC工藝具有機械化及自動化程度高、生產效率高、對環境污染小等優點,所以適用于規模化生產和高尺寸精度產品的制造[4]。選用SMC模壓成型工藝進行模塊化生產,可以有效提高生產效率。

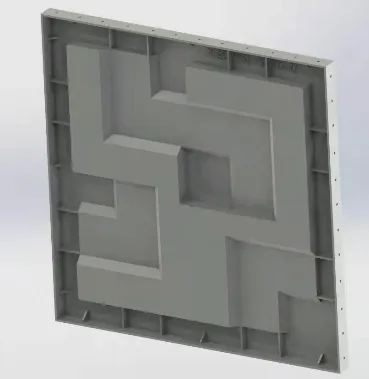

SMC模壓板片均采用統一規格,板片尺寸1.5 m×1.5 m,板片厚度不低于6 mm,原材料選用乙烯基酯、不飽和間苯等材料,可根據污染物的種類及特性調配原材料的成分。SMC板片不同于傳統平板設計,它通過凹凸有致的造型設計,加強了板片自身的結構強度,同時與板片內部骨架形成一道整體,進一步增強了結構強度。在滿足相同結構強度的情況下,可以適當減少材料的使用量,在減少設備生產成本的同時也降低了設備的重量[4]。SMC板片預留不銹鋼螺栓孔,通過316L不銹鋼高強度螺栓進行連接,從而實現在工廠預制加工,在施工現場進行一體化拼裝的功能。見圖2。

圖2 SMC模壓板片

3.2 設備結構設計

設備骨架采用耐腐蝕的玻璃鋼材質在加工廠預制而成,骨架為尺寸50×50 mm到100×100 mm不等的玻璃鋼方管,厚度不小于6 mm,可根據設備的實際受力情況選擇合適的玻璃鋼方管作為除臭設備的支撐結構。方管縱向與水平間距在1.0~1.5 m之間,形成縱橫交錯的骨架結構,在交接位置預留不銹鋼螺栓孔,該工序在加工廠預制完成,通過316L不銹鋼高強度螺栓進行連接,在適當位置適當添 加斜撐或剪刀撐,以增強設備結構的強度和穩定性。見圖3。

圖3 一體化設備骨架結構

一體化拼裝設備內部設有填料承托層,承托層采用38×38×25 mm玻璃鋼格柵板,承托層下部采用玻璃鋼方管進行有效支撐。承托層距設備底部距離不小于1 m,用以保證一體化設備內部循環液位及進氣空間,同時方便人員進行后期維護。設備底部沿長度方向預留0.5%~1%坡度,以防止生物菌種脫落及填料掉落進入底部循環水池,隨水流帶入水泵等機械設備內部,造成設備損壞等故障。工程設計一般選擇樹皮、火山巖、陶粒、無機碳質材料用作生物床層填料。作為生物菌種的有機載體,設備具有比表面積大、抗負載沖擊力強、質量輕等一系列優點。

3.3 一體化設備拼裝

SMC板片之間用密封條進行密封,以起到密封及止水的作用。施工人員需對拼裝后的表面平整度、垂直度進行檢查,清除表面的不規則毛刺,清洗表面污漬,表面干燥后刷涂玻璃鋼防腐樹脂,通過手工作業把玻璃鋼纖維織物和樹脂交替涂刷在設備表面,玻璃鋼纖維織物不應少于3層,厚度不宜小于10 mm,使得內部形成一道整體。通過在SMC板片之間添加密封墊以及內部涂刷玻璃鋼防腐樹脂的雙重作用,可提高設備整體的嚴密性,防止氣體外泄及設備漏水等問題。見圖4。

圖4 一體化設備拼裝

一體化拼裝設備側面設置有檢修爬梯,方便進入設備頂部空間。側面及頂面適當位置均預留有檢修窗口,窗口尺寸600×600 mm,采用白色透明裝置,可以在外面直接觀察設備內部運行狀況,當出現特殊情況及設備需要檢修時,工作人員可通過拆卸連接螺栓的方式進入除臭設備內部。

3.4 氣流組織設計

一體化拼裝設備采用兩相逆流式結構,臭氣從塔體下方進氣口沿切向流入,設備進出口相應位置預留有風管接口,風管通過法蘭方式與設備進行連接,塔體進出口設備設置均流導向裝置,氣體可以均勻進入填料床層內進行反應。臭氣過流截面風速不高于0.15 m/s,停留時間在20~40 s之間,液氣比不低于1 L/m3。設備出口設置除霧裝置,可以防止設備內循環水被氣流帶出進入管道,減少水資源的浪費。風管材質選用玻璃鋼或304不銹鋼,設備進出口設置壓差變送器,工作人員可以通過觀察壓力變化情況判斷生物床層是否存在阻塞現象,當系統壓差超過設定值時,可以進入設備內部檢查填料是否存在堵塞現象,及時對異常情況進行處理。

3.5 噴淋加濕系統

系統設置有2臺生物加濕泵(一用一備),噴淋管道采用PVC-U材質。一體化拼裝設備內的循環水首先經過Y型過濾器去除水中的雜質后進入生物加濕泵,兩臺加濕泵交替使用,每24 h切換一次,當其中一臺出現故障后可以迅速切換到另一臺繼續工作,避免系統因噴淋泵故障而出現無法使用的情況。設備底部配有磁翻板液位傳感器,液位傳感器連接進水電動閥,當循環水箱液位低于設定值時,進水電磁閥打開補水;當循環水箱液位達到設定值時,進水電磁閥關閉,該設置可以避免系統無液工作。同時配有循環水箱排污出口,由電動閥控制,系統工作一段時間后,洗滌液會形成一定比例的殘液,此時排污電動閥會根據控制系統的指令打開排出殘液,該設置可以確保洗滌液始終處于有效狀態,排污電動閥的自動開啟間隔可由pH儀或時間控制。整個系統可自動運行,無需值守。

4 結語

一體化拼裝設備在餐廚垃圾臭氣處理中具有非常廣泛的應用前景,設計上使用工廠模塊化生產+現場一體化設備拼裝模式,在工廠實現了大多數加工環節,可以對產品質量進行嚴格把控,大幅度減少現場施工任務,不僅加快了工作進度,同時減少了對現場環境的破壞及對工作人員和周圍居民的干擾。同時,模塊化生產的工作模式,標志著企業向標準化、規模化生產方向轉型,進一步提高了生產效率,節約了生產與加工成本,提高了企業的競爭能力。