基于時序關聯矩陣的高爐冶煉過程多重關聯時延估計方法

蔣 珂 蔣朝輝 ,2 謝永芳 潘 冬 桂衛華

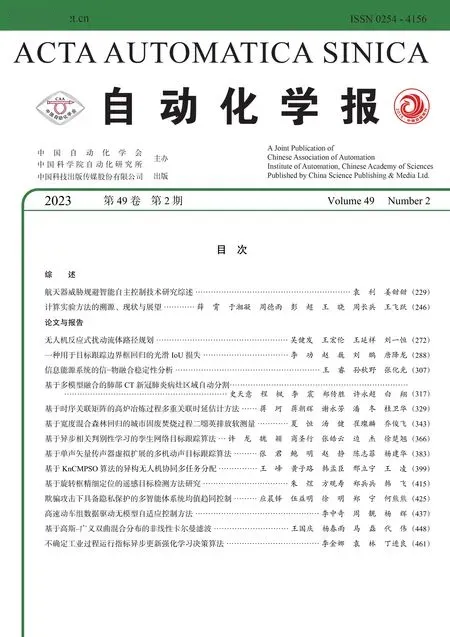

高爐煉鐵是一個連續鼓風、周期性加料和間歇性出鐵、在高溫高壓高粉塵等惡劣環境下發生復雜物理化學反應、劇烈的物質與相變轉化、高強度轉移與傳遞的生產過程[1].全過程是在爐料自上而下、煤氣自下而上的相互接觸過程中完成的,高爐煉鐵過程工藝如圖1 所示[2].固體燃料(焦炭、煤粉等)、含鐵原料(燒結礦、球團礦和塊礦)和溶劑(白云石、石灰石和錳礦等)按一定配比從爐頂裝入爐內,同時高爐下部噴煤系統噴吹的煤粉與熱風爐加熱高溫熱風中的氧氣在風口平臺發生燃燒反應產生一氧化碳和氫氣等高溫還原性氣體.上升煤氣流與下降爐料間進行的一系列傳熱、傳質以及干燥、蒸發、揮發、分解、還原、軟熔、造渣、滲碳、脫硫等物理化學變化后生成熔融鐵水,當爐缸內的鐵水到達一定容量后,使用開孔機鉆開出鐵口間歇性地排出熔融鐵水,在撇渣器處實現渣鐵分離后經魚雷罐車運至后續生產工序[3-5].

圖1 高爐三維仿真模擬圖Fig.1 Three-dimensional simulation diagram of the blast furnace cast field

時延特性是所有流程工業,包括但不限于高爐冶煉過程的一個共有屬性,主要是由爐料傳輸反應時間和冶煉單元在空間和時間分布上的差異所造成的.由于爐料無法被標記跟蹤,導致很難確定高爐上部布料制度改變后多久才能影響到運行狀態和爐缸內的鐵水質量.此外,在高爐不同的空間位置上分布著不同的冶煉單元,比如高爐中下部連通的熱風爐系統和噴煤系統,與噴煤和熱風相關的控制變量對運行狀態和鐵水質量的影響也存在一定的時延,主要是因為上升的高溫煤氣流和下降的爐料發生物理化學反應需要一定的時間.

高爐冶煉過程時延的存在,不僅增加了運行狀態在線監測和鐵水質量在線建模的難度,也加大了運行狀態和鐵水質量調控的難度.當礦源改變或者外界干擾引起高爐冶煉過程穩態工作點改變時,一般需要依靠經驗豐富的現場操作者基于經驗進行調節,逐漸過渡到新的穩態工作點,這種動態調節較為粗放,主觀性較強,并且高爐冶煉過程的滯后性使得動態調整的時間往往過長.長時間的爐況不穩定造成鐵水成分波動大、鐵水質量不合格,會給鋼鐵企業帶來大量的能源和資源的浪費.因此,分析和準確估計高爐冶煉過程時延特性和參數,對運行狀態和鐵水質量的建模和優化控制具有重要的意義[6].

高爐的運行狀態需要從原料、操作、出鐵等方面考慮多個指標綜合衡量,鐵水質量就是其中一個重要的指標[7-10],因此本文主要聚焦于估計高爐冶煉過程的關鍵過程變量相對于鐵水質量變量的時延參數.鐵水溫度和硅含量是表征鐵水質量的重要參數,考慮到前期工作研發的紅外視覺檢測系統能實現出鐵口鐵水溫度的實時在線檢測[11],為此,本文工作主要是估計關鍵過程變量相對于鐵水硅含量的時延參數,并為鐵水硅含量的實時建模和優化控制提供重要的參考信息.關鍵過程變量與鐵水硅含量的時延特性具有明顯的多重性和關聯性.其中第一重是由于爐料傳輸反應的時間和冶煉單元在空間和時間分布上的差異所導致的時延.第二重來自于高爐現場人工取樣、冷卻再化驗過程和化驗信息錄入與審核下達存在不確定的時延.除此以外,高爐內部發生多達數百種物理化學反應使得各過程變量之間又互相影響,導致過程變量的多重時延又存在關聯.

現有時延分析是根據專家經驗結合相關系數得到最大相關性的某一確定滯后時間.比較常見的做法是單獨地計算不同時延步長下的過程變量與質量變量的皮爾遜相關系數,最大相關系數所對應的步長即為時延時間[12-14],盡管這種方法有著便于實現、計算速度快等優點,但是,在計算時忽略了其他輔助過程變量對鐵水硅含量的影響以及過程變量之間的相互影響,即忽略了時延之間的關聯性,并且皮爾遜相關系數只能考慮兩個變量之間的線性關系,并不適合非線性強耦合的高爐冶煉過程.在其他工業領域,如石油化工過程,文獻[15]考慮了過程變量間的聯合互信息來確定時延參數,但是基于互信息的時延聯合估計在輸入維數高、樣本數量大的情況下往往運算時間較長,不利于實際的工程實踐[15].本質上來說,無論是基于相關系數還是互信息的時延參數估計方法,都是在尋找與待估計變量相關性最大的過程變量.

現有的方法為過程變量之間的時延參數估計提供了很好的思路,但考慮到過程變量與硅含量之間的時延存在多重關聯性,導致傳統的單變量時延估計方法難以準確地估計出復雜的高爐冶煉過程真實時延.隨著集散控制系統和工業互聯網成功運用以來,高爐冶煉系統已積累了海量能反映冶煉過程的知識和數據,這些數據中隱含著過程的多重關聯時延特性.因此,本文從數據驅動的角度出發,提出了一種基于時序關聯矩陣的過程變量多重關聯時延參數估計方法,采用多元時間序列描述不同時延系統的多重關聯特性,運用時基標識不同時延的反饋信息,改變多元時間序列和時基,來尋找隱藏在數據中的真實時延參數.具體而言,以變量在某段時間穩定運行的數據為對象,根據過程變量的時延序列重構對應的時序關聯矩陣,并引入灰色關聯度來量化時序關聯矩陣的多重關聯相關性.

此外,考慮到單個變量的時延參數的取值ci為預估時延區間內采樣周期整數倍個數,不失一般性,若估計N個過程變量相對于硅含量的時延參數,可能的時序關聯矩陣將會有種可能.窮舉計算所有可能時延組合下的時序關聯矩陣的相關性是非常耗時的,因此在保證精度的前提下,以盡量小的計算開銷,快速估計出最優的時延參數是十分必要的.基于此,本文提出了一種雙尺度協同搜索策略的動態多群粒子群算法用來快速搜尋具有最大相關性的時序關聯矩陣,將多重關聯時延參數估計問題轉化為求解一系列時序關聯矩陣的最大相關性的優化問題.最后,根據估計的時延參數在時序上重新配準過程變量和硅含量時間序列來恢復真實的數據分布,提高了建模數據的準確性和一致性.數值仿真的結果和高爐冶煉過程定性的分析結果和定量的硅含量在線預測結果也進一步驗證本文所提方法的可行性和有效性.

1 多重關聯時延估計問題描述

高爐冶煉過程測量數據的準確性和有效性是過程建模、優化控制與性能評估的核心,作為一種典型的具有多重關聯時延特性的生產過程,時延特性反映了冶煉過程的動態因果關系.因此,若不考慮高爐冶煉過程的多重關聯時延問題,則關鍵過程變量與鐵水硅含量之間實際的因果關系將被打亂.本文的主要工作是充分挖掘大量歷史數據的分布規律,從中估計出過程變量相對于硅含量的多重關聯時延參數.

為了實時監測高爐冶煉過程的運行狀態,假設在高爐四周安裝了如圖2(a)所示的多個傳感器,其中x0表示硅含量,xi表示第i個過程變量.假設樣本實時且均勻地在時間軸上采樣M次,若不考慮過程變量與硅含量之間的多重關聯時延,那么在第t時刻與硅含量對應的過程變量為如圖2(b)所示時間序列數據,即:

圖2 高爐煉鐵過程中變時滯問題描述Fig.2 Illustration of variable time-delay problem in the blast furnace ironmaking process

但是,由爐料傳輸反應時間和冶煉單元在空間和時間分布上的差異可知,不同的過程變量與鐵水硅含量之間有著不同的時延,假設鐵水硅含量與各過程變量之間真實的多重關聯時延為Γ',即:

因此本文的目的就是基于高爐冶煉過程保存的大量的生產運行數據估計出最優的多重關聯時延序列 Γ,使 得根據估計出來的時延參數,在時序上重構過程變量與硅含量之間的對應關系,消除時延后的時間序列數據如圖2(c)所示,即:

為了準確地估計各輔助過程變量的時延參數,本文提出了一種基于時序關聯矩陣的過程變量多重關聯時延估計方法.引入灰色關聯分析來定量描述時序關聯矩陣的多重關聯相關性,并提出一種基于雙尺度協同搜索策略的動態多群粒子群算法用來快速尋找最優時延參數.

2 基于時序關聯矩陣和灰色關聯分析的多重關聯時延參數估計

2.1 基于時基序列的時序關聯矩陣重構

高爐冶煉過程中保存著大量的生產運行數據,這些數據隱含著過程變量與硅含量之間時延特性.為了分析時延的多重關聯性,需要將待估計的所有過程變量歸納到一起進行綜合考慮.定義鐵水硅含量為零時延參考變量,基于時延參數在時序上重構過程變量數據形成對應的多元時間序列,重構的過程變量與硅含量組成能反映不同時延特性的時序關聯矩陣.

假設在高爐冶煉過程中,從上到下在豎式容器四周安裝了N個傳感器,在時間軸上采樣M次可以得到過程變量形成的原始時序數據矩陣X:

原始時序數據矩陣中元素的下標代表過程變量,上標代表采樣時刻.其中x0為零時延參考變量鐵水硅含量的時間序列數據,xi為第i個過程變量的時間序列數據.

為了避免多重關聯時延估計過程中量綱對結果的影響,需要將原始時序數據矩陣X進行歸一化處理,公式如下:

假設估計的零時延參考變量(鐵水硅含量)與各過程變量的多重關聯時延參數用時延序列表示,即:

原始時序數據矩陣中各過程變量的采樣周期記為T,則第i個過程變量相對于零時延參考變量的時延參數需要滿足:

式中,D是時基序列,di是第i個過程變量的時基,是一個無量綱的整數,這樣可以保證過程變量的多重關聯時延參數為采樣周期的整數倍,這是為了確保過程變量在時序上重構的可行性.

經過歸一化處理后的原始時序數據矩陣中隱藏著高爐冶煉過程的時延特性.為了估計出不同過程變量的多重關聯時延參數,在時空維度上重構不同時基序列下的過程變量與鐵水硅含量組成的時序關聯矩陣,運用時基標識不同時延的反饋信息.其重構過程如下,首先從零時延參考變量中選取從第t時刻開始采樣頻率為T的F個數據構成時間序列

使得序列所含的數據至少能包含從高爐頂部布料到爐缸出鐵的一個完整的冶煉周期,并且從采樣時刻t開始選取的F個數據需要保證包含零時延參考變量的一個過渡態.

考慮到高爐是一個豎式的冶煉容器,鐵水硅含量的采樣點在垂直方向上等效于高爐底部,其余的過程變量xi監測點位于高爐底部及上方,根據上文定義的多重關聯時延序列可知,相對于鐵水硅含量,過程變量xi相對于零時延參考變量的滯后系數為τi,因此取過程變量xi從t-τi時刻開始的F個數據生成新的時間序列x˙i,即從t-diT開始的連續F個采樣數據:

按照上述規則就可以根據時延序列重構出新的數據矩陣,即根據過程變量的時延參數在時空上重構的時序關聯矩陣

2.2 基于灰色關聯分析的時序關聯矩陣相關性度量

時序關聯矩陣將過程變量在不同時延參數下的時間序列數據歸納在一起,為了有效地描述多元時間序列數據之間的相關程度,必須對時序關聯矩陣的相關性進行量化.灰色關聯分析是多元時間序列關聯分析中常用的方法,其通過灰色關聯度來定量描述多組變量之間的變化趨勢,多組變量之間的關聯度越高,灰色關聯度越大,反之亦然[16].此外,灰色關聯分析對數據數量和分布規律沒有要求[17].因此,本文采用灰色關聯度來衡量多個時間序列數據之間的相關程度,即表示相互影響的過程變量時間序列數據與鐵水硅含量時間序列數據之間的相關性.

令重構的時序關聯矩陣中的零時延鐵水硅含量序列為母序列,需要估計時延參數的多元過程變量為子序列,首先計算母序列與子序列對應元素之差,用矩陣A表示:

令a=min{aji},b=max{aji},則灰色關聯系數矩陣可用γ表示:

式中,ρ是分辨系數,ρ越小表示分辨能力越大,根據現有參考文獻可知ρ=0.5 計算的灰色關聯系數矩陣更能反映實際的多元變量之間的相關關系[18].灰色關聯系數矩陣描述的是多元子序列(過程變量) 與母序列(零時延硅含量) 在不同采樣時刻之間的相關程度,為了描述子序列與母序列之間的總體關聯程度,將灰色關聯系數矩陣中的元素按列求取均值,即子序列相對于母序列的灰色關聯度定義為:

為了定量描述重構的時序關聯矩陣各過程變量與鐵水硅含量之間的多重關聯程度,采用灰色關聯度之和R來描述多元過程變量與硅含量之間的總體相關性,其中R表示為:

灰色關聯度之和R能在一定程度上度量時序關聯矩陣中多元時間序列之間的相關性,R的值越大表明多元時間序列相關性越強,此時對應的多重關聯時延 Γ 即為高爐冶煉過程的真實多重關聯時延 Γ'.

2.3 基于專家經驗的過程變量時延區間預估

根據式(6)可知,每個過程變量xi相比于零時延參考變量硅含量都有一個時延參數.考慮到高爐四周安裝的傳感器和控制點位置不同,導致過程變量相對于鐵水硅含量的時延參數是不一樣的.如高爐頂部上料系統檢測數據的時延明顯就要比高爐中下部熱風爐系統檢測數據的時延要長.加上入爐礦源和冶煉參數的變化,每個過程變量的時延參數也處于動態變化的過程中,因此需要對各過程變量時延取值范圍的上下界進行適當放寬,這樣就可以得到過程變量xi的取值范圍

由本文所研究的中國西南某鋼鐵廠2#2650 m3高爐的冶煉工藝特點可知,其冶煉過程是一個周期性布料,間歇式出鐵的過程.根據現場的專家經驗知識可知,下降的爐料與上升的熱風在爐內發生1~2 h 物理化學反應后會打開爐缸下方的出鐵口間歇性地排出鐵水,考慮到這種情況下投入的爐料可能沒有完全完成一個冶煉周期,因此對基于專家經驗確定的時延區間進一步放寬到 1~4 h.再考慮到時延的多重性,即鐵水硅含量現場采樣、冷卻后離線化驗和信息錄入還存在 1~1.5 h 的滯后,綜合考慮認為高爐冶煉過程中各過程變量相對于零時延參考變量硅含量的時延區間預估為1~6 h.根據過程變量xi時延區間的取值范圍可以計算出對應的時基區間為考慮到di只能取整數,記di的取值范圍為因此過程變量xi時基的可能取值個數為:

需要注意的是,本文所有過程變量的時延區間都設置為一樣的范圍,過程變量xi時延區間下限為所有過程變量中時延最小值,上限為所有過程變量中時延最大值.盡管這樣會放寬高爐中部或者底部檢測到的部分過程變量的時延區間范圍,增加時序關聯矩陣的數量,但能在一定程度上避免由于專家經驗的主觀性導致部分過程變量時延區間預估不準,進而導致時序關聯矩陣不全和估計的多重關聯時延序列不準確的問題.

3 基于雙尺度協同搜索策略的動態多群粒子群算法的最優時基序列搜索

時序關聯矩陣的數量與過程變量和時基個數呈爆炸式增長,利用窮舉計算的方法雖能保證得到最優的時基序列,但是該方法具有很大的計算開銷和時間復雜度.為此,本文提出一種基于雙尺度協同搜索策略的動態多群粒子群來快速搜尋高爐冶煉過程真實的多重關聯時延,也就是基于時延參數重構的具有最大相關性的時序關聯矩陣,將多重關聯時延估計問題轉化為求解一系列時序關聯矩陣的最大灰色關聯度之和的優化問題.

3.1 基于雙尺度協同搜索策略的動態多群粒子群優化算法

粒子群算法(Particle swarm optimization,PSO)是一種經典的智能優化算法,具有結構簡單、調整參數少、收斂速度快等優點[19],因此本文采用粒子群算法來搜索最優的多重關聯時延參數.粒子群算法將群體中的鳥抽象為沒有質量和體積的粒子,每個粒子包含兩個向量: 位置向量和速度向量.位置向量代表了粒子在搜索空間的位置,即優化問題的一個備選解[20],速度向量代表了粒子在搜索過程中的運動狀態.備選解的好壞由適應度函數來評價.在本文所研究的多重關聯時延參數估計問題中,相對于零時延參考變量硅含量有N個過程變量的時延參數需要估計.因此,粒子群需要在N維空間中搜索最優時基序列,評價時基序列好壞的適應度函數為重構的時序關聯矩陣的灰色關聯度之和R.假設N維空間中第i個粒子的位置向量表示為其中其對應的速度向量表示為其中第i個粒子的速度和位置更新的數學描述如下:

式中,pbesti是第i個粒子在當前迭代次數之前的個體歷史最優位置向量,gbest是種群中所有粒子在當前迭代次數之前的全局最優位置向量.ω是速度的慣性權重,c1和c2分別表示第i個粒子向pbesti和gbest靠近的權值系數,r1和r2表示在區間 [ 0, 1] 內均勻分布的隨機數.

由式(20)和式(21)可以看出,經典的PSO 算法中粒子主要通過向全局最優粒子學習來更新自己的速度和位置,當全局最優粒子陷入局部最優時進化停滯,導致算法將過早收斂.因此為了解決PSO算法易于過早收斂的缺點,本文提出了一種基于雙尺度協同搜索策略的動態多群粒子群優化算法(Dynamic multi-swarm particle swarm optimization based on double-scale collaborative search strategy,DMS-PSO-CS).首先,為了平衡粒子群的全局搜索能力和局部搜索能力,將粒子群分為兩個尺度,即探索性子群和探測性子群.大尺度的探索性子群主要聚焦全局搜索能力,能快速定位到最優解的區域,具有一定的空間勘探能力.小尺度的探測性子群主要聚焦于局部精細搜索能力,能在最優解附近進行精確的搜索,具有較強的開采能力.其中,雙尺度的粒子主要是通過粒子的慣性權重和最大速度來描述.較大的慣性權重可以提升粒子的跳躍能力,增強全局探索能力,而較小的慣性權重則可以精確搜索當前區域,增強局部探測能力.另一方面,粒子的最大速度vmax決定了粒子在迭代過程中的最大移動距離,較大vmin能獲得較強的全局搜索能力但容易錯過最優解,反之能獲得較強的局部精細搜索能力但容易陷入局部最優解.

大尺度探索性子群的權重調整策略和最大速度分別為:

式中,ωl和vl,max分別為探索性粒子的慣性權重和最大速度,ωmax和ωmin分別為權重的上限和下限,kmax為最大的迭代次數.需要注意的是探索性子群的慣性權重是跟迭代次數有關的周期性振蕩函數.大尺度探索性子群的速度向量更新公式如下:

式中,lbest是探索性子群的全局最優位置,位置向量通過式(21)更新.

小尺度探測性子群的權重調整策略和最大速度分別為:

式中ωs和vs,max分別為探測性粒子的慣性權重和最大速度,m ax(vmax) 和 m in(vmax) 分別為最大速度的上限和下限.需要注意的是探測性子群的慣性權重是跟迭代次數有關的單調遞減函數,最大速度是跟迭代次數有關的線性下降函數.

其次,為了增加探測性子群的多樣性,將探測性子群分為多個動態小子群,避免子群最優粒子陷入局部最優導致整個子群提前收斂的問題.并且,為了能快速地搜索到全局最優解,提出了一種探索性子群和探測性子群協同搜索策略,小尺度探測性子群粒子的位置更新不僅要根據上一時刻粒子本身的速度和粒子歷史時刻最優位置決定,還要考慮到探測性子群的局部最優位置與探索性子群局部最優位置之間的關系.具體來說,當探索性子群局部最優位置的適應度函數優于探測性子群的局部最優位置對應的適應度函數值,探測性子群的粒子在更新的時候就會有選擇地向探索性子群局部最優粒子方向靠近,精細搜索該區域提高收斂精度.小尺度探測性子群的速度向量更新公式如下:

式中,sbestj為探測性子群中第j個小子群的全局最優位置,f(·) 為粒子的適應度函數.將探測性子群分為多個小子群能增加空間搜索的廣泛性,避免跟隨全局最優粒子的位置而提前收斂,位置向量通過式(21)更新.

最后,迭代一定次數后對粒子群進行隨機打亂和重組,這種隨機重組策略可以看作粒子間周期性的信息交換,重組后能改變粒子的鄰域拓撲結構,使得原本處于探索狀態的粒子對搜索空間進行探測,處于探測狀態的粒子對搜索空間進行探索.該策略能夠增強粒子群的搜索空間,很大程度上避免算法陷入局部最優.綜上所述,基于雙尺度協同搜索策略的動態多群粒子群優化算法流程如下:

算法 1.雙尺度協同搜索策略的動態多群粒子群優化算法

3.2 基于雙尺度協同搜索策略的動態多群粒子群算法的最優時基序列估計

將本文所提的基于雙尺度協同搜索策略的動態多群粒子群算法用來尋找最優時基序列,需要注意的是,考慮到時基di只能取整數,因此每個粒子的位置向量都被限制為正整數.基于雙尺度協同搜索策略的動態多群粒子群算法尋找最優時基序列流程如圖3 所示,具體步驟如下:

圖3 基于DMS-PSO-CS 算法的時延參數估計框架Fig.3 Time-delay parameter estimation framework based on DMS-PSO-CS algorithm

步驟 1.根據專家經驗和高爐冶煉過程機理分析,從高爐歷史數據庫中挑選出與鐵水硅含量相關的過程變量組成原始數據集X=[x0,x1,···,xi,···,xN],其中為零時延參考變量鐵水硅含量,xi為第i個對硅含量有影響的過程變量;

步驟 2.對采集的數據進行相關數據預處理,包括異常值剔除、缺失值處理、歸一化處理,預處理之后的數據集記為

步驟 3.分析各過程變量相對于鐵水硅含量的時延預估區間,確定時延序列τN]中各時延參數的取值范圍

步驟 4.隨機初始化雙尺度協同搜索粒子群中粒子的參數,根據粒子的位置參數構造對應的時序關聯矩陣并計算各粒子對應的適應度函數更新個體最優和子群最優;

步驟 5.判斷算法是否達到最大迭代次數,如達到,則停止尋優并輸出全局最優時基序列D,并基于此計算出時延序列 Γ;否則,執行步驟6;

步驟 6.判斷算法運行次數是否為重組周期的整數倍,如果是,則對雙尺度協同搜索粒子群進行隨機打亂和重組,更新個體最優和子群最優并轉到步驟7;否則,直接執行步驟7;

步驟 7.利用式(21)和(23)、式(21)和(25)分別更新探索性子群粒子和探測性子群粒子的速度和位置參數,并重復執行步驟 4~6 直到達到終止條件,輸出全局最優時基序列D,并基于此計算出時延序列 Γ.

4 多重關聯時延估計結果分析與驗證

本文提出的多重關聯時延估計方法的有效性和可行性首先在一個數值仿真的實例上進行了驗證,接著在中國西南某鋼鐵廠2# 高爐上采集的數據進行了工業試驗,基于本文方法估計出來的時延結果與現場的專家經驗較為符合,并且時序配準后的數據也進一步提高了后續硅含量軟測量模型的性能.

4.1 數值仿真

為了體現過程的非線性和時序性,數值仿真中數據的生成規則為:

式中,A∈R4×3是一個隨機生成的矩陣,Γ∈R3×1是服從正態分布 N (0, 2) 生成的一個向量,f(·) 是一個矩陣函數,其基本元素為非線性的sin、cos、exp 和平方函數,ε∈R4×1和β∈R 是服從正態分布N(0,0.01) 生成的一個干擾項.對于生成的1000組數據,時延向量被設置為Γ'=[τ′1,τ′2,τ′3,τ′4]=[1, 2, 3, 4],即將變量x1、x2、x3、x4分別相對于x0往前推 1、2、3、4 采樣周期.變量時延區間設置為[0,10],因此對應的時基序列和重構的時序關聯矩陣共有個.為了比較本文所提雙尺度協同搜索動態多群粒子群優化算法的性能,經典的粒子群算法也被用來尋優比較.其中,兩種算法粒子群規模都設置為30 個.但DMS-PSO-CS 算法中,大尺度的探索性子群中粒子個數設置為15 個,小尺度的探測性動態子群個數設置為3 個,其中粒子個數設置為5 個.根據文獻[21]的分析可知,PSO算法權重線性下降時能取得較好的尋優效果[21],其調整策略為:

式中,ωmax=0.9,ωmin=0.4,c1=c2=2,最大迭代次數kmax設置為500.雙尺度子群的ωmax、ωmin、c1、c2與PSO 保持一致,小尺度的探測性子群的速度上下限設置為 1 和-1,即 m ax(vmax)=1,min(vmin)=-1,重組周期Re設置為10.

此外,傳統的單變量時延估計方法,皮爾遜相關系數(Pearson correlation coefficient,PCC)[22]和互信息相關系數(Mutual information coefficient,MIC)[23]也用來估計時延進行相應的對比,即,單獨地計算不同時延步長下的x1~x4與x0的相關系數,最大相關系數所對應的步長即為時延時間.基于不同方法估計的時延結果見表1.由表1 可以看出,在單變量估計方法中,基于互信息系數估計的時延結果明顯優于皮爾遜系數估計的結果,這也說明了基于線性關系估計時延的方法并不適合具有非線性特點的數據模式.相比于單變量時延估計方法,基于時序關聯矩陣估計的時延參數與真實設置的時延更加一致,這也說明了本文所提方法的有效性.此外,本文所提的雙尺度協同搜索粒子群算法在同樣的解空間中能找到更準確的時延參數,也驗證了本文所提優化算法在尋優能力上的優越性.

表1 數值仿真中基于不同方法估計的過程變量時延值Table 1 The estimated variable time-delay values based on different methods in numerical simulation

4.2 高爐冶煉過程多重關聯時延估計

1)過程數據分析與預處理.根據高爐冶煉過程的工藝和現場專家經驗確定了對鐵水硅含量有影響的過程變量,其詳細描述如表2 所示.為了估計選取的過程變量與鐵水硅含量的時延參數,選取了2 # 高爐2020 年8 月1 日至2020 年12 月17 日連續生產的、24 個過程變量的采樣時間序列數據,其中過程變量的采樣周期大概為10 秒一次,鐵水硅含量在一個班次(8 h)大概有 6~8 個化驗數據,選取時間范圍內過程變量有1 160 141 組,鐵水硅含量數據有7 282 組.此外,為了定性地分析時延參數估計的結果準確性,與硅含量有著一定正相關關系的鐵水溫度數據也加入分析,其中鐵水溫度數據是由前期工作中研發的出鐵口紅外視覺檢測系統實時在線檢測的[11].需要說明的是,鐵水溫度的檢測跟硅含量離線取樣基本是在同一垂直位置進行的,因此鐵水溫度跟硅含量,在理論上只存在化驗過程的時延,選取時間范圍內鐵水溫度數據有172 352 組.

表2 基于不同方法估計的過程變量時延參數Table 2 The estimated process variable time-delay values based on different methods

為提高多重關聯時延估計結果準確性,需要對數據集進行相關預處理,得到標準的和干凈的數據提供給后續的流程.對于休風以及設備故障等原因造成的缺失數據直接刪除,對于設備故障或者人工錄入錯誤而導致的異常數據通過箱線圖直接剔除[24].對于采樣頻率不一致導致過程變量與鐵水硅含量數據時標不對齊的問題,首先將過程變量和硅含量數據集通過時標進行匹配,再以小時為單位進行均值化處理,預處理后的過程變量數據共有111 041 組,帶標簽的數據共有3 120 組,即為原始時序數據矩陣

2)過程變量多重關聯時延估計結果定性分析.根據前面數據預處理分析可知,需要估計出表3 中選取的25 個過程變量相對于硅含量的時延參數,所以時延序列的長度N=25,即粒子的位置向量根據時延區間預估分析可知考慮到原始時序數據矩陣的采樣周期T=1 h,時基區間為di ∈即可取值 1、2、3、4、5、6.

為了定性地分析估計的時延參數的準確性,將不同方法估計的結果與現場專家經驗進行定性的比較,其中DMS-PSO-CS 和PSO 算法中的參數與數值仿真中的設置保持一致.基于不同方法估計的過程變量時延參數如表3 所示.理論上,鐵水溫度相對于硅含量只存在化驗過程的時延,高爐現場從取樣冷卻到化驗得到硅含量的百分比含量,一般需要1~1.5h 的時間間隔,考慮到原始數據矩陣是按小時采樣的,因此過程變量的時基只能取小時的整數倍,理論上鐵水溫度相對于零時延硅含量只存在1h 滯后.基于時序關聯矩陣和單變量估計方法尋找到的鐵水溫度時延參數都為 1 h,符合高爐冶煉現場的實際情況.根據現場專家經驗,高爐中下部的煤粉噴吹系統對調控的滯后時間為 2~3 h,而基于互信息和PSO 算法估計出來的本小時實際噴煤量對鐵水硅含量影響滯后時間都為 1 h,顯然不符合現場的專家經驗,盡管基于皮爾遜相關系數估計出來的本小時實際噴煤量的時延為 2 h,但是其估計的實際噴煤量對鐵水硅含量影響滯后時間為 1 h,這顯然也是與專家經驗相違背的,而基于DMS-PSO-CS算法估計的本小時和上小時實際噴煤量對鐵水硅含量影響滯后時間分別為 3 h 和 5 h,這與現場操作者的先驗知識更符合.高爐中下部的熱風爐系統一般需要 1 h 的滯后時間才能作用到高爐調控上,基于互信息和PSO 算法估計出來的熱風溫度對硅含量的滯后時間分別為 6 h 和 2 h,而熱風壓力對硅含量的影響滯后時間分別為 1 h 和 5 h,理論上熱風壓力與熱風溫度都是由熱風系統控制的,因此與熱風相關的變量估計的時延參數不應相差過大.相比而言,基于皮爾遜相關系數和DMS-PSO-CS 算法估計出熱風溫度和熱風壓力的時延更加符合現場的經驗.總而言之,基于不同的方法估計出來的時延參數對于部分變量都有一定的合理性,但總體來看,本文所提的方法對于大部分變量估計的時延結果都比較符合現場的專家經驗,這也進一步說明了本文所提的方法的有效性和可靠性.

表3 基于不同建模策略下的鐵水硅含量軟測量模型性能Table 3 Soft-sensor model performance of silicon content in molten iron based on different modeling strategies

3)過程變量多重關聯時延估計結果定量分析.為了定量地驗證上述多重關聯時延參數估計結果的準確性,將未經時序配準的數據、基于上述四種方法估計出時延后配準的數據分別用于鐵水硅含量軟測量建模分析.本文的軟測量模型選用了主流的數據驅動模型: 支持向量回歸機(Support vector regression,SVR)[6]、隨機權神經網絡(Random vector functional-link network,RVFLN)[9]和深度網絡(Deep network stacked by denoising autoencoder,SDAE)[25].考慮到本文的主要工作聚焦于鐵水硅含量軟測量建模前期的多重關聯時延參數估計,因此軟測量模型都是基本的模型結構并沒有根據過程或者數據的特點進行相應改進.由于支持向量機和隨機權神經網絡都采用有監督的訓練方式,因此采用2 820 組帶標簽的樣本訓練模型,300 組樣本用于測試模型的性能.而深度網絡采用半監督的訓練方式,即深度模型預訓練階段,先用111 041 組過程變量無監督的訓練模型參數,模型微調階段,在預訓練好的深度網絡后加一層回歸層,并用2 820組帶標簽的硅含量數據有監督的微調網絡參數.計算機配置如下: Windows 10 (64-b)操作系統,32 GB內存,酷睿i7-9700 (3.0 GHz) CPU,Python 編程語言.

為了評價不同軟測量模型的性能,本文采用均方根誤差(Root mean squared error,RMSE)和平均絕對誤差(Mean absolute error,MAE)進行定量衡量,定義如下:

式中,yt代表鐵水硅含量實際化驗值,代表模型預測的硅含量值,N為樣本的個數.統計指標RMSE 和MAE 越小表示模型的性能越好.此外,為了滿足工業現場的實時性需求,模型的訓練時間也用來評估其性能.

為了驗證不同方法估計的時延參數對硅含量預測性能的影響,實驗組1、2、3、4 和 7 開展相關的對比實驗.不同對照組的詳細的實驗對比結果如表3 所示,其中Tr 和Ts 分別代表訓練集和測試集,深度網絡的訓練時間由無監督預訓練和有監督微調兩部分組成.由表3 可知,相比于過程變量無時延估計直接建立硅含量軟測量模型,基于單變量法和時序關聯矩陣確定的時延都能在一定程度上描述高爐冶煉過程的時延特性,提高硅含量預測模型的精度.在單變量時延估計方面,基于互信息估計的時延參數重構后的樣本訓練的硅含量模型相比于皮爾遜相關系數方法有一定的提升,說明了基于非線性關系估計出來的時延參數更符合真實的數據分布且有利于提高模型的性能.進一步對比本文所提出的基于時序關聯矩陣和單變量的時延估計方法,可以看出,考慮了時延多重關聯特性所確定的時延參數更能反映真實的輸入-輸出因果關系,這一點體現在實驗組1、2、3、4 性能評價指標上,也驗證了本文所提出的基于時序關聯矩陣估計過程變量多重關聯時延的可行性和有效性.此外,基于DMSPSO-CS 算法時序配準后的數據訓練的硅含量軟測量模型,在測試集上統計的RMSE 和MAE,相比于PSO 算法時序配準后的數據訓練的模型,分別降低了0.0036 和0.0032,這也說明相比于直接用粒子群算法尋找的最優時延參數,基于本文所提的雙尺度協同搜索策略的動態粒子群算法尋找到的最優時延參數,能更好地恢復真實的輸入輸出時序對應關系.

為了驗證不同軟測量模型對硅含量預測性能的影響,實驗組1、5 和 6 比較了同一批數據下相關的對比實驗.由表3 可以看出,相比于傳統的機器學習算法,深度學習算法的性能有一定的提升,其中一個主要的原因是深度網絡在無監督預訓練過程中充分利用了無標簽的過程變量數據,此外,這種無監督的訓練方式迫使隱含層能學到有用的特征表示在輸出層更好的重構輸入,有助于挖掘數據中隱含的關系,進而提高模型的性能.盡管支持向量回歸模型在小樣本數據集上有著出色的性能,但是并沒有在硅含量預測任務上表現出明顯的優勢,主要原因可能是這種淺層的模型結構并不能很好地描述具有強非線性的高爐冶煉過程.相比而言,隨機權神經網絡的非線性描述能力使得模型的性能有了一定的提升,但網絡初始化權重的隨機性和數據噪聲的影響使得模型性能還有進一步提高的空間.在模型泛化能力方面,深度網絡和隨機權神經網絡在測試集上的性能回落相比于訓練集均在可接受的范圍內,說明這兩種模型能學習到隱藏在數據背后的規律并對新的樣本展示出較好的預測精度.在模型訓練時間方面,隨機權神經網絡在這三種算法中有著明顯的優勢,展示了其在工業過程實時性方面的巨大潛力,但模型的預測精度是其工業應用需要進一步考慮的問題.盡管深度網絡兩階段的訓練時間遠遠多于其他兩種方法,但在工業應用現場時,無監督的預訓練完全可以離線完成,只需使用帶標簽的樣本有監督地在線微調預訓練好的網絡結構.因此,本文所提的方法在工業現場也具有一定的應用價值.

考慮到本文的主要目的是估計高爐冶煉過程的多重關聯時延參數并提高后續建模數據的準確性和有效性,為了更直觀地展示不同方法確定的時延參數對硅含量軟測量模型的影響,圖4~ 8 分別繪制了實驗組1、2、3、4 和 7 的預測細節信息,即不同方法配準后的數據訓練的軟測量模型預測值曲線和實際化驗曲線以及對應的預測誤差.從圖中可以看出,相比于沒有經過時序配準的數據,使用單變量分析和時序關聯分析矩陣進行過程變量時延參數估計后,軟測量模型的準確度和跟蹤能力均要顯著優于無時延估計的模型,說明引入過程變量的時延信息能有效提高軟測量模型的準確度.但是,相比于基于皮爾遜相關系數和互信息系數分別計算不同時延步長下的最大相關性確定的時延參數,考慮了時延多重關聯特性的模型性能明顯更好,模型預測誤差大都集中在現場可接受的 [-0.1, 0.1] 范圍之內.此外,對比圖4 和圖5 可以看出,經過DMS-PSOCS 算法時序配準后的數據訓練的軟測量模型數值和趨勢跟蹤的更好,樣本預測誤差更小,也進一步說明了本文所提的DMS-PSO-CS 尋優算法找到的時延參數序列,更能真實地反映模型輸入跟輸出之間的因果關系,通過提高建模數據集的質量進而提高模型的預測性能.

圖4 基于DMS-PSO-CS 算法時延估計的鐵水硅含量預測結果Fig.4 The prediction details of silicon content in molten iron with time-delay estimation based on DMS-PSO-CS algorithm

圖5 基于PSO 算法時延估計的鐵水硅含量預測結果Fig.5 The prediction details of silicon content in molten iron with time-delay estimation based on PSO algorithm

4)粒子群算法尋優性能對比分析.為了快速地尋找到最優的時延序列,本文在原始粒子群優化算法基礎上提出了一種雙尺度協同搜索策略的動態多群粒子群優化算法,為了對比兩種算法在尋優性能上的差異,繪制了如圖9 所示的尋優迭代曲線圖,其適應度函數為本文優化的目標函數,即時序關聯矩陣的灰色關聯度.由圖9 可以看出,經典的PSO算法在第26 次迭代時就能收斂,但是難以跳出局部最優值.而本文所提的DMS-PSO-CS 算法在第18 次迭代的時候就能達到相同的尋優效果,并且能多次跳出局部最優值,迭代到第296 次才收斂.這也說明了本文設計的雙尺度粒子群能較好地在全局探索和局部探測能力之間進行很好的平衡,在保證當前最優的情況下通過周期性信息交換策略增加探索更優解的可能.從適應度函數來看,DMS-PSOCS 算法和原始PSO 算法最終得到的最大灰色關聯度分別為18.109 和18.442.從尋優結果上也能看出,本文所提優化算法的有效性和可靠性.

圖6 基于MIC 算法時延估計的鐵水硅含量預測結果Fig.6 The prediction details of silicon content in molten iron with time-delay estimation based on MIC algorithm

圖7 基于PCC 算法時延估計的鐵水硅含量預測結果Fig.7 The prediction details of silicon content in molten iron with time-delay estimation based on PCC algorithm

圖8 無時延估計的鐵水硅含量預測結果Fig.8 The prediction details of silicon content in molten iron without time-delay estimation

圖9 基于不同算法的尋優迭代曲線Fig.9 Optimization iteration curve based on different algorithms

5 結束語

高爐冶煉過程大時滯特性導致了變量之間存在多重關聯時延,為了有效地估計變量間的時延參數,本文從冶煉過程保存的運行生產數據出發,提出了一種基于時序關聯矩陣的過程變量多重時延參數估計方法.引入灰色關聯分析來描述重構后的時序關聯矩陣之間的相關性,將多重關聯時延估計問題轉化為求解一系列時序關聯矩陣最大相關性的優化問題.為了降低窮舉所有時序關聯矩陣的計算開銷和時間復雜度,提出了一種基于雙尺度協同搜索策略的動態多群粒子群算法用于快速尋優,提出的雙尺度粒子能很好地平衡粒子群的全局探索能力和局部探測能力,粒子之間的周期性重組操作能在一定程度上保證算法多次跳出局部最優.相比于傳統的單變量時延估計方法,考慮了多重關聯時延特性估計出來的時延參數能提高數據的準確性進而提高后續硅含量預測模型的精度.此外,估計出來的時延參數也能為鐵水質量精細化調控提供重要的參考信息,避免現場操作者頻繁調整或者過調整.

本文從數據的角度出發提出了一種多重關聯時延估計方法,但高爐冶煉過程的動態性也是影響時延結果準確性的一個重要性因素,因此爐況變動下時延參數的動態調整也是下一步需要考慮的問題.此外,盡管本文提出的時延估計方法能提高數據的質量進而提高后續硅含量模型的預測精度,但是相比于最新的硅含量軟測量結果還有進一步提升的空間,因此下一步可以考慮將時延參數作為軟測量模型的參數,模型的性能作為時延參數準確性的評價指標,進而將后續的軟測量建模與時延估計有機結合起來,在提高模型性能的同時提高時延估計結果的準確性和可靠性.