基于改進FCEM 的工業(yè)機器人可靠性分配與預測

黃洪鐘,鄧 哲,黃 山,黃 鵬,李彥鋒*

(1. 電子科技大學機械與電氣工程學院 成都 611731;2. 電子科技大學系統(tǒng)可靠性與安全性研究中心 成都 611731)

可靠性分配和預測對提高工業(yè)機器人可靠性水平起著重要作用。其中,可靠性分配將整機的可靠性要求由上至下、由大至小地分配到產(chǎn)品的各個子系統(tǒng)、零部件,若零部件可靠性指標分配過低,會造成整機可靠性達不到規(guī)定要求,反之,則會造成局部“可靠性過剩”,既增加開發(fā)成本,又增大研發(fā)難度[1]。可靠性預測則由下至上,從子系統(tǒng)到整機預測其可靠性水平,為工業(yè)機器人設計方案是否滿足可靠性指標要求提供判斷依據(jù)。因此,對工業(yè)機器人開展準確合理的可靠性分配和預測具有重要意義。

可靠性分配方法有等分配法、評分分配法、AGREE 分配法、層次分析法等,在實際工程中均有廣泛的應用[2-5]。文獻[6]引入隸屬度的概念,構建了模糊綜合評判模型,在一定程度上克服了影響系統(tǒng)可靠性分配的各個因素之間存在的模糊性問題。文獻[7]針對數(shù)控車床的可靠性分配問題,提出了一種綜合故障率分配方法。文獻[8]利用層次結構模型和三標度法對模糊層次分析法進行改進。文獻[9]將模糊相似比例法與模糊綜合評價模型相結合,通過相似舊機型的可靠性數(shù)據(jù)對模糊綜合評判模型進行修正。文獻[10]將系統(tǒng)可靠性分配影響因素分為直接和間接兩類,據(jù)此提出一種考慮不同失效相關性的可靠性分配方法。此外,考慮實際研發(fā)過程中常常存在的成本、大小、質量等約束,基于優(yōu)化理論的可靠性分配方法也受到了國內外學者的廣泛關注。文獻[11]得到了保證串并聯(lián)系統(tǒng)全局最優(yōu)解的成本函數(shù)的凸性條件,采用近似解析法克服其限制太大的問題。文獻[12]針對冗余分配問題建立了一個新的模型,用系統(tǒng)的平均故障時間最大化來代替給定時間內系統(tǒng)可靠性最大化。文獻[13]將總成本分為研發(fā)成本和使用費用,構建可靠性優(yōu)化分配模型,利用遺傳算法將系統(tǒng)整體可靠性指標分配給各子系統(tǒng)。

可靠性預測方法有相似產(chǎn)品法、故障率預測法、應力強度干涉法等。文獻[14]在發(fā)電機組可靠性數(shù)據(jù)的基礎上,建立其檢修數(shù)學模型,預測其等效可用系數(shù)。文獻[15]對相似產(chǎn)品法進行改進,提出了“三要素”可靠性評估方法,以此對運載火箭進行可靠性預測。文獻[16]針對可靠性預測過程中故障數(shù)據(jù)缺乏且存在較大主觀性的問題,在相似產(chǎn)品法中引入模糊數(shù),對柴油機進行可靠性預測。文獻[17]引入神經(jīng)網(wǎng)絡算法,利用相似產(chǎn)品可靠性數(shù)據(jù)修正專家評價,提高了可靠性指標預測結果的精度和可信任度。文獻[18]提出了一種基于網(wǎng)絡模型的任務可靠性預計方法,利用二元決策樹進行分析計算,提高了可靠性預測的計算效率。文獻[19]針對船舶電氣系統(tǒng)保護單元的特點,采用元器件的誤動失效率代替通用失效率,對其進行可靠性預測,增加了系統(tǒng)可靠性預測結果的可信任度。

然而,上述可靠性分配和預測方法有著明顯的限制和缺陷。如評分分配法和相似產(chǎn)品法中專家針對影響各子系統(tǒng)可靠性的因素進行簡單評分,往往存在較大的主觀性。在文獻[20]中,針對工業(yè)機器人,采用評分分配法將整機可靠度分配給機械、電子子系統(tǒng),并采用不同的方法將各個機械、電子子系統(tǒng)的可靠度分配給其元器件,雖然其將機械、電子子系統(tǒng)獨立分析,但在采用評分分配法時難免會使結果具有較大的主觀性。文獻[21]引入?yún)^(qū)間數(shù)和層次分析法,采用基于區(qū)間層次分析的相似產(chǎn)品法對工業(yè)機器人進行可靠性預測,但傳統(tǒng)層次分析法對比評分次數(shù)較多,結果同樣會具有較大的主觀性。

因此,為了減少工業(yè)機器人可靠性分配和預測時受主觀不確定性問題的影響,本文采用考慮多影響因素的模糊綜合評價法,對工業(yè)機器人進行可靠性分配和預測,同時引入最優(yōu)最劣法(the best worst method, BWM)對求解過程進行改進,減小主觀錯誤發(fā)生的可能性。

1 工業(yè)機器人工作原理

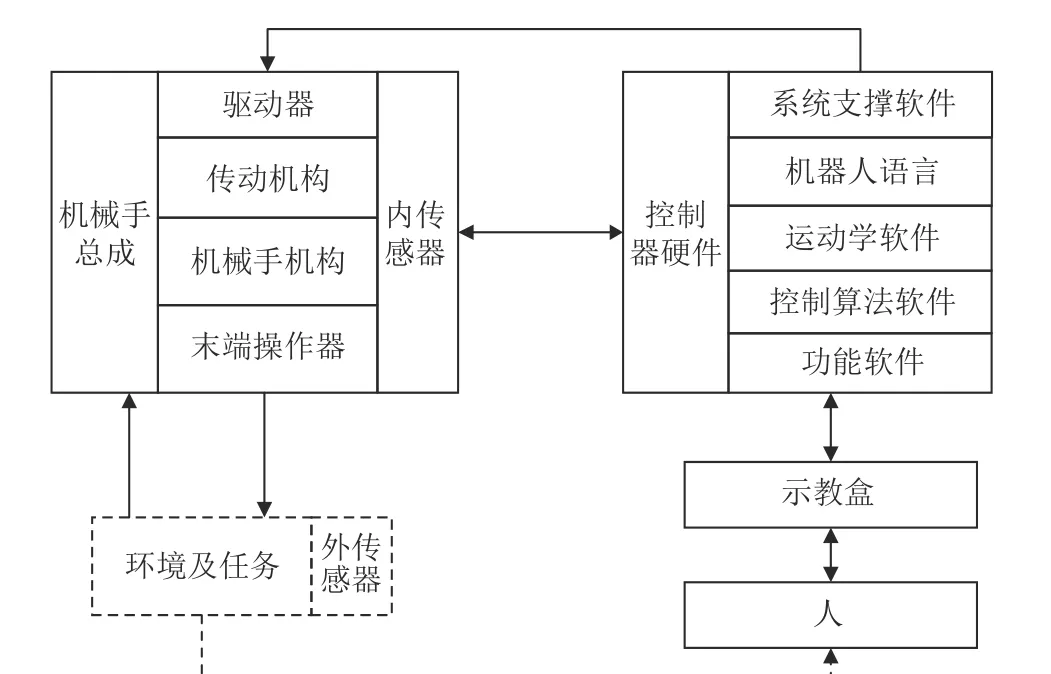

工業(yè)機器人是由各種類型的機械零部件和電子元器件構成的多關節(jié)多自由度復雜機電系統(tǒng),遵照預先編排的程序或人類的實時指揮完成預定的操作,其工作原理如圖1 所示。基本原理是示教再現(xiàn),通過人為控制工業(yè)機器人按照實際的工作順序運行一遍,在此期間,工業(yè)機器人的速度、位置等運動參數(shù)會被記錄下來,自動生成一個可以連續(xù)執(zhí)行并完成預定操作的控制程序,并且,也可以通過人為編制控制程序,只需要一個啟動指令,工業(yè)機器人就可以按照控制程序精準地執(zhí)行預先規(guī)定的操作。

圖1 工業(yè)機器人工作原理

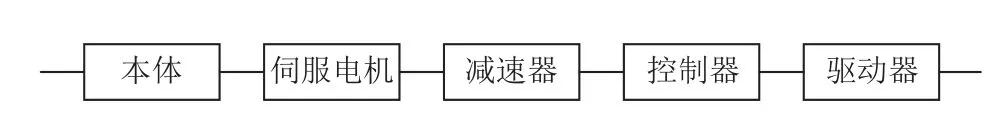

本文將工業(yè)機器人劃分為本體、伺服電機、減速器、控制器和驅動器5 個子系統(tǒng),其可靠性框圖如圖2 所示。其中,工業(yè)機器人的本體是用來執(zhí)行預定操作的部分,一般由手部、腕部、臂部、腰部和底座構成;伺服電機用于控制本體進行相關預定操作;減速器在電機及執(zhí)行機構之間,完成減速及傳動工作;控制器通過控制程序對機器人發(fā)出指令,控制機器人完成預設的操作;驅動器的主要功能是為執(zhí)行機構的運動提供動力。

圖2 工業(yè)機器人可靠性框圖

2 改進模糊綜合評價法及應用

2.1 模糊綜合評價法

模糊綜合評價可對受多種因素影響的事物做出一個總體的評判,結果清晰,系統(tǒng)性強,能較好地解決存在認知不確定性及難以量化的問題[22]。

1) 基于模糊綜合評價法的可靠性分配

模糊綜合評價法在系統(tǒng)的單元集和影響系統(tǒng)可靠性分配的因素集的基礎上,構建系統(tǒng)層次分析模型,根據(jù)專家對單元集中的子系統(tǒng)和因素集中的影響因素進行兩兩對比評分,獲得影響因素的權重和隸屬度矩陣,通過模糊綜合運算求得各子系統(tǒng)可靠性分配權重,將規(guī)定的整機可靠性指標分配給各子系統(tǒng)[23]。基于模糊綜合評價法的可靠性分配的分析步驟如圖3 所示。

圖3 基于模糊綜合評價法的可靠性分配的分析步驟

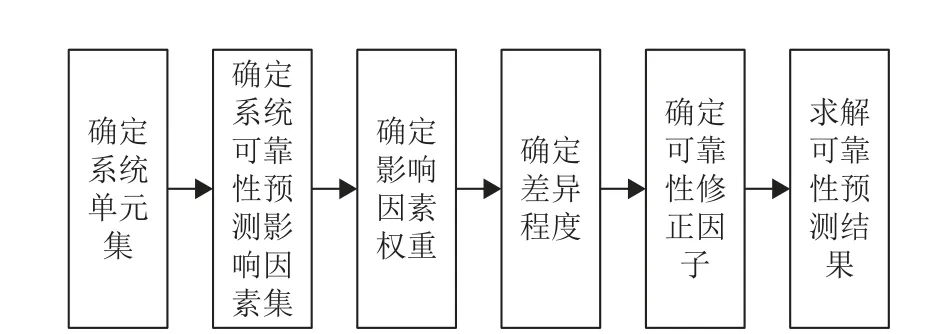

2) 基于模糊綜合評價法的可靠性預測

在確定系統(tǒng)單元集的基礎上,明確影響系統(tǒng)可靠性預測的因素集,根據(jù)專家對因素集中的影響因素進行兩兩對比評分,獲得影響因素的權重,同時在單一影響因素下對比新產(chǎn)品與相似產(chǎn)品的差異程度,并進行評分,通過影響因素的權重和差異程度的綜合運算,獲得可靠性修正因子,對產(chǎn)品進行可靠性預測[9,21]。基于模糊綜合評價法的可靠性預測的步驟如圖4 所示。

圖4 基于模糊綜合評價法的可靠性預測步驟

2.2 最優(yōu)最劣法

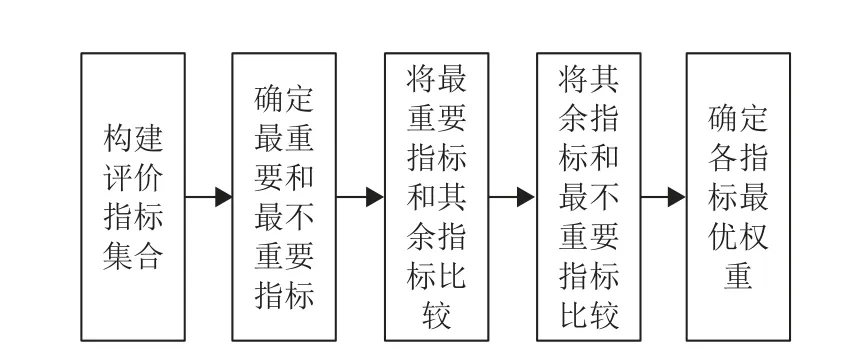

最優(yōu)最劣法可以在不確定的環(huán)境下為各因素的權重賦值,具體步驟如圖5 所示[24-25]。

圖5 最優(yōu)最劣法分析步驟

1) 構建評價指標集合C={c1,c2,c3,···,cn},確定最重要的指標cB和 最不重要的指標cW;

2) 將最重要的指標與其余指標進行比較,得到判斷向量 (aB1,aB2,aB3,···,aBn) ;將其余指標和最不重要的指標進行比較,得到判斷向量(a1W,a2W,a3W,···,anW)。

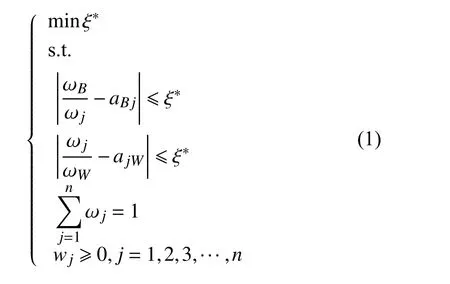

3) 根據(jù)判斷向量及式(1)獲取各指標最優(yōu)權重:式中, ωB為 最重要指標的權重; ωW為最不重要指標的權重; ωj為各指標權重; ξ?為一致性指標;aBj和ajW分別為指標cj與 最重要的指標cB和最不重要的指標cW相比較得到的判斷向量中的值。

利用式(1)獲取各指標最優(yōu)權重和一致性指標ξ?后,對BWM 方法進行一致性檢驗:

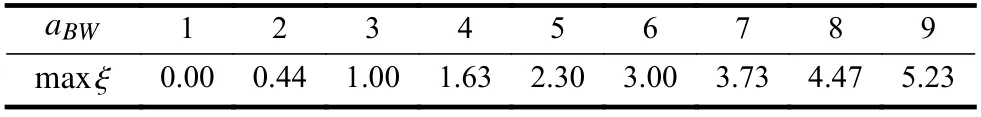

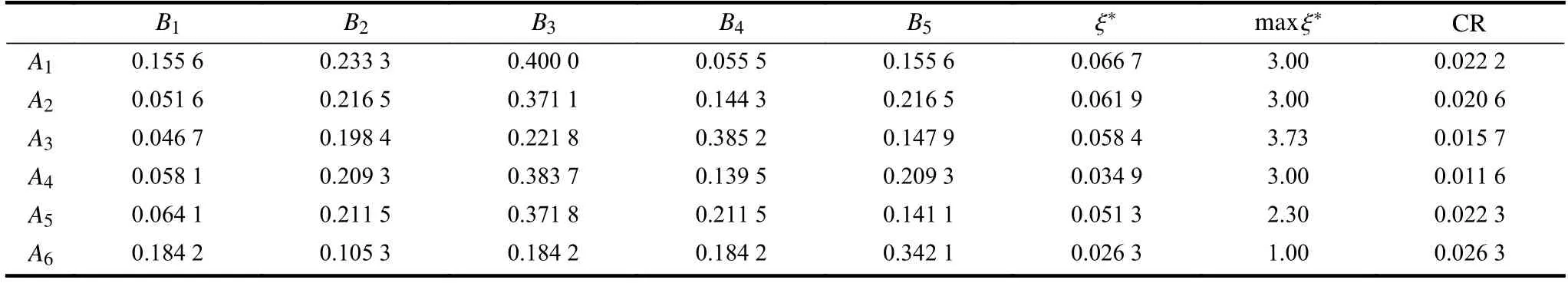

式中, ξ?為 一致性指標, ξ?越大,比較結果越不可靠。 m axξ 取 值如表1 所示,其中,aBW表示判斷向量中最重要的指標cB與 最不重要的指標cW的比較值,m axξ表 示aBW取不同值時ξ 的最大值[26-27]。

表1 m axξ取值表

當 CR<0.1時,認為通過一致性檢驗,否則應重新構建判斷向量。

2.3 改進模糊綜合評價法

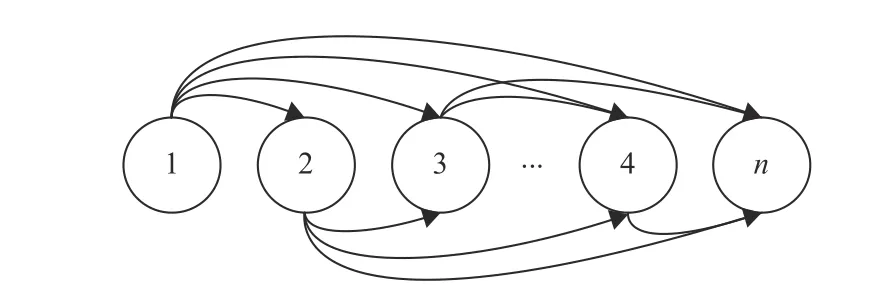

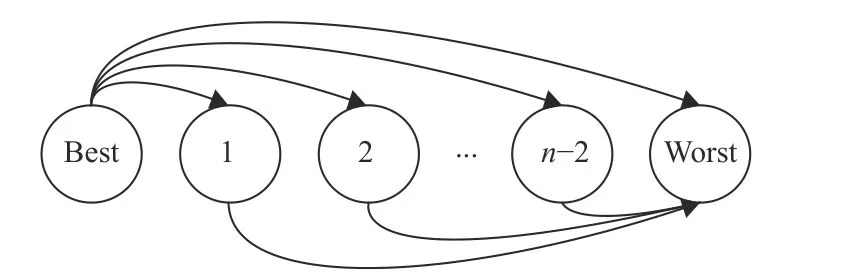

模糊綜合評價法和最優(yōu)最劣法的比較如圖6 和圖7 所示。

圖6 模糊綜合評價法比較

圖7 最優(yōu)最劣法比較

模糊綜合評價法在影響因素兩兩對比評分過程中,專家采用九標度法對影響因素集中的任意兩個因素的重要程度進行兩兩對比評分,獲得每一個因素與其他因素作較得到的分值,判斷次數(shù)較多,會增大主觀錯誤發(fā)生的可能性,因此引入最優(yōu)最劣法對其進行改進。

根據(jù)圖6 和圖7 可知,模糊綜合評價法通過專家對評價指標的兩兩比較來評分,需要比較n(n?1)/2次 ,而最優(yōu)最劣法則只需將cB和其余評價指標以及其余評價指標和cW進行對比評分,即只需要比較 2n?3次,尤其是當評價指標數(shù)量較多時,最優(yōu)最劣法可以有效減少比較次數(shù)。因此,將最優(yōu)最劣法引入到模糊綜合評價法的對比評分過程中,可以增加判斷結果的一致性,減小主觀錯誤發(fā)生的可能性。

2.4 改進模糊綜合評價法的改進過程

1) 工業(yè)機器人可靠性分配

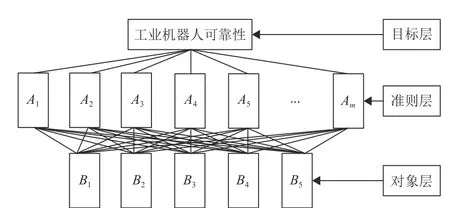

根據(jù)圖3 所示的可靠性分配流程,確定工業(yè)機器人單元集和影響可靠性分配的因素集。將單元集作為對象層,因素集作為準則層,建立如圖8 所示的工業(yè)機器人可靠性層次分析結構模型。

圖8 工業(yè)機器人可靠性層次分析結構模型

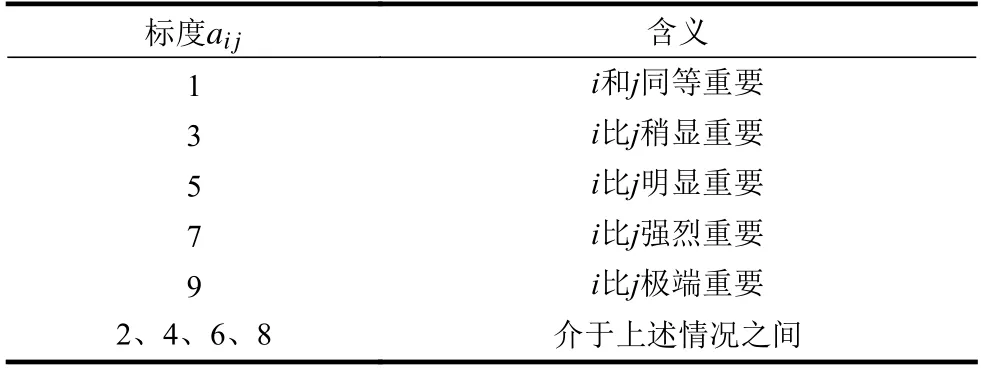

引入最優(yōu)最劣法,并結合如表2 所示的九標度法,改進圖3 中確定影響因素權重和隸屬度矩陣時模糊綜合評價法的兩兩對比評分過程。

表2 九標度法具體含義

采用體現(xiàn)權數(shù)較明顯、綜合程度較強且可綜合考慮全部單因素評價信息的模糊算子 ( ·,⊕)求解模糊綜合評價結果,得到工業(yè)機器人各子系統(tǒng)可靠性分配權重為:

式中, α為各可靠性分配影響因素權重向量;S為隸屬度矩陣。

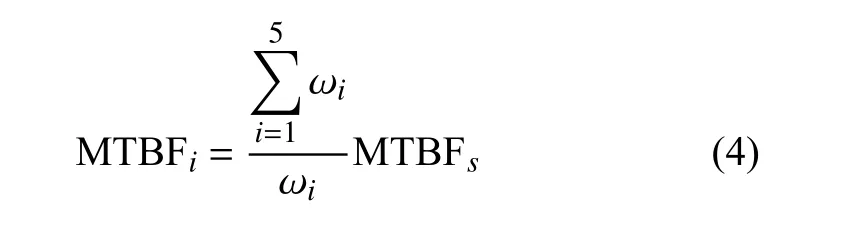

將規(guī)定的工業(yè)機器人整機可靠性指標分配給各子系統(tǒng),得到工業(yè)機器人各子系統(tǒng)平均無故障工作時間為:

式中, MTBFi為各子系統(tǒng)平均無故障工作時間;MTBFs為工業(yè)機器人整機平均無故障工作時間。

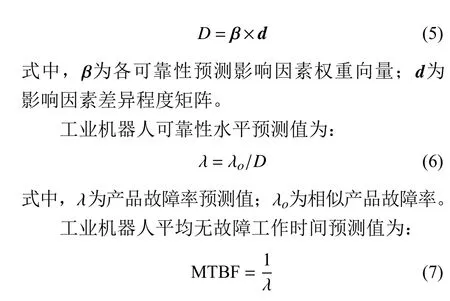

2) 工業(yè)機器人可靠性預測

根據(jù)圖4 所示的可靠性預測流程,確定工業(yè)機器人單元集和影響可靠性預測的因素集。

引入最優(yōu)最劣法,并結合如表2 所示的九標度法和表3 所示的差異程度量化表,改進圖4 中確定影響因素權重時模糊綜合評價法的兩兩對比評分過程。

表3 差異程度量化表

求解模糊綜合評價結果,得到工業(yè)機器人可靠性修正因子為:

3 算例分析

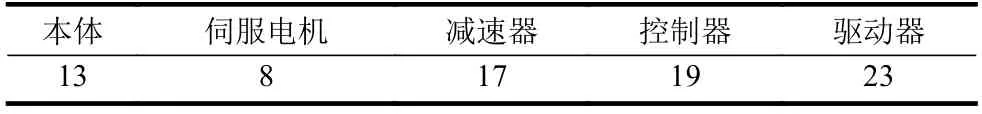

某主機廠工業(yè)機器人可靠性測試數(shù)據(jù)為:樣本總數(shù)80 臺,累積測試時長(修正后)4 520 796 h,累積故障數(shù)80 次,子系統(tǒng)故障頻次如表4 所示。

表4 子系統(tǒng)故障頻次

3.1 工業(yè)機器人可靠性分配

根據(jù)工業(yè)機器人的工作原理、結構組成和工作環(huán)境,將工業(yè)機器人劃分為5 個子系統(tǒng),確定工業(yè)機器人單元集B=(B1,B2,B3,B4,B5)=(本體,伺服電機,減速器,控制器,驅動器)。

1) 確定工業(yè)機器人可靠性分配影響因素集

收集并分析工業(yè)機器人的故障數(shù)據(jù),對工業(yè)機器人可靠性分配產(chǎn)生影響的主要因素有:工作環(huán)境、技術水平、復雜程度、維修性、成本、故障危害。因此,影響工業(yè)機器人可靠性的因素集A=(A1,A2,A3,A4,A5,A6)=(工作環(huán)境,技術水平,復雜程度,維修性,成本,故障危害)。

2) 確定可靠性分配影響因素權重向量

經(jīng)分析可得,最重要的影響因素為故障危害,最不重要的影響因素為工作環(huán)境。將故障危害A6分別與工作環(huán)境A1、 技術水平A2、 復雜程度A3、維修性A4、 成本A5進行比較,采用最優(yōu)最劣法和表2 所示的九標度法,并結合專家評分法,依據(jù)專家經(jīng)驗得判斷向量為 (a61,a62,a63,a64,a65)=(5, 3, 3, 4, 2)。在此基礎上,為便于計算,增加判斷向量元素a66,意為故障危害A6與自身相比較的重要程度,其值應取1,后續(xù)專家評分過程同理。因此,判斷向量為(a61,a62,a63,a64,a65,a66)=(5, 3, 3, 4, 2,1)。

將技術水平A2、 復雜程度A3、 維修性A4、成本A5、 故障危害A6分 別與工作環(huán)境A1進行比較,判斷向量為(a11,a21,a31,a41,a51,a61)=(1, 2, 2, 3, 4, 5)。

求解式(1),得到工作環(huán)境A1、 技術水平A2、復雜 程 度A3、 維 修 性A4、 成本A5和 故障危 害A6這6 個影響因素的權重為 φι=(0.057 0, 0.139 2, 0.139 2,0.104 4, 0.208 9,0.351 3), ξ?的值為0.066 5,一致性比率C R=ξ?/maxξ=0.028 9,通過一致性檢驗。

3) 確定隸屬度矩陣

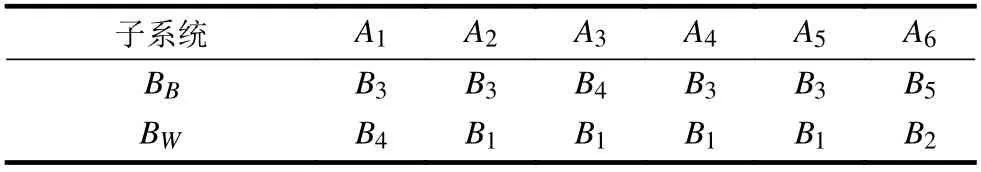

在工作環(huán)境A1、 技術水平A2、 復雜程度A3、維修性A4、 成本A5和 故障危害A6這6 個可靠性影響因素中的單一因素影響下,分析確定最重要的子系統(tǒng)BB和 最不重要的子系統(tǒng)BW,如表5 所示。

表5 最重要和最不重要的子系統(tǒng)

單一影響因素下,將最重要的子系統(tǒng)BB分別與其余n?1個 子系統(tǒng)進行比較,并且將其余n?1個子系統(tǒng)分別與最不重要的子系統(tǒng)BW進行比較,得到判斷向量,如表6 所示。

表6 各影響因素下的判斷向量

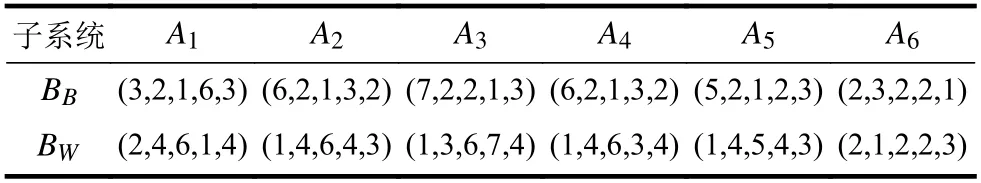

求解式(1),得到在工作環(huán)境A1、技術水平A2、 復雜程度A3、 維修性A4、 成本A5、故障危害A6這6 個影響工業(yè)機器人可靠性的單一因素影響之下,本體B1、 伺服電機B2、 減速器B3、 控制器B4、驅動器B5的權重與一致性指標,如表7 所示,各單一因素影響之下工業(yè)機器人子系統(tǒng)的權重判斷結果均通過一致性檢驗。

表7 各子系統(tǒng)最優(yōu)權重和一致性指標

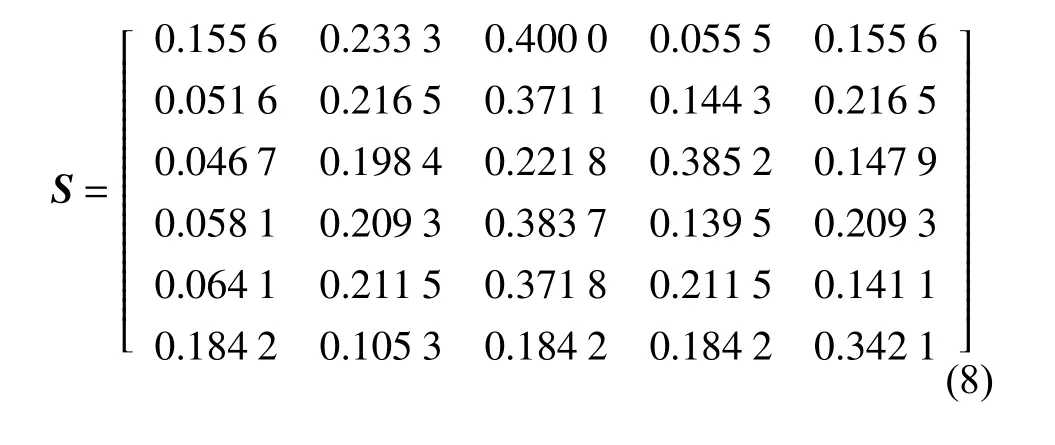

因此,隸屬度矩陣為:

4) 確定工業(yè)機器人可靠性分配結果

計算模糊綜合評價結果,得到工業(yè)機器人各子系統(tǒng)的可靠性分配權重為:ω =(0.106 7, 0.174 1, 0.287 8,0.200 3, 0.231 1),假設工業(yè)機器人系統(tǒng)規(guī)定的整機可靠性指標為 M TBFs=80 000 h,則所得工業(yè)機器人可靠性分配結果如表8 所示。

表8 工業(yè)機器人可靠性分配結果

根據(jù)工業(yè)機器人可靠性分配的結果可知,分配給減速器的可靠性指標最低,這與實際情況相符。因為減速器復雜程度高,技術相對不成熟。根據(jù)可靠性分配的準則,應該給復雜程度相對較高、技術相對不成熟的產(chǎn)品或子系統(tǒng)分配較低的可靠性指標。

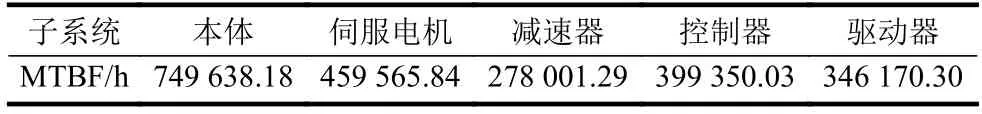

3.2 工業(yè)機器人可靠性預測

工業(yè)機器人單元集為B=(B1,B2,B3,B4,B5)=(本體,伺服電機,減速器,控制器,驅動器)。

1) 確定影響工業(yè)機器人可靠性預測的因素集

收集并分析工業(yè)機器人的故障數(shù)據(jù),對工業(yè)機器人可靠性預測產(chǎn)生影響的主要因素有:結構復雜程度、制造裝配方式、設計參數(shù)特性、可靠性體系的完整性及工作環(huán)境。因此,影響工業(yè)機器人可靠性預測的因素集P=(P1,P2,P3,P4,P5)=(結構復雜程度,制造裝配方式,設計參數(shù)特性,可靠性體系的完整性,工作環(huán)境)。

2) 確定可靠性預測影響因素的權重向量

經(jīng)分析可得,最重要的影響因素為制造裝配方式,最不重要的影響因素為工作環(huán)境。將制造裝配方式P2分 別與結構復雜程度P1、 設計參數(shù)特性P3、可靠性體系的完整性P4、 工作環(huán)境P5進行比較,判斷向量為 (a21,a22,a23,a24,a25)=(3, 1, 3, 4, 6)。將結構復雜程度P1、 制造裝配方式P2、 設計參數(shù)特性P3、可靠性體系的完整性P4分 別與工作環(huán)境P5進行比較,判斷向量為(a15,a25,a35,a45,a55)=(3, 6, 4, 5, 1)。

求解式(1),得到結構復雜程度P1、制造裝配方式P2、 設計參數(shù)特性P3、可靠性體系的完整性P4、 工作環(huán)境P5這 5 個影響因素的權重為φι=(0.186 1,0.436 0, 0.186 1, 0.139 5, 0.052 3),ξ?的值為0.122 1,一致性比率 CR=ξ?/maxξ=0.040 7,通過一致性檢驗。

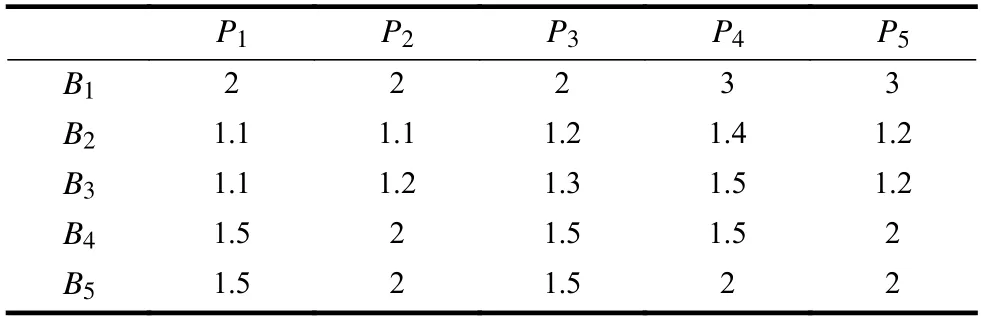

3) 確定可靠性預測影響因素的差異程度

在結構復雜程度P1、 制造裝配方式P2、設計參數(shù)特性P3、 可靠性體系的完整性P4、 工作環(huán)境P5這5 個可靠性預測影響因素中的單一因素影響下,利用表3 對各子系統(tǒng)差異程度進行量化評分,評分結果如表9 所示。

表9 各子系統(tǒng)差異程度

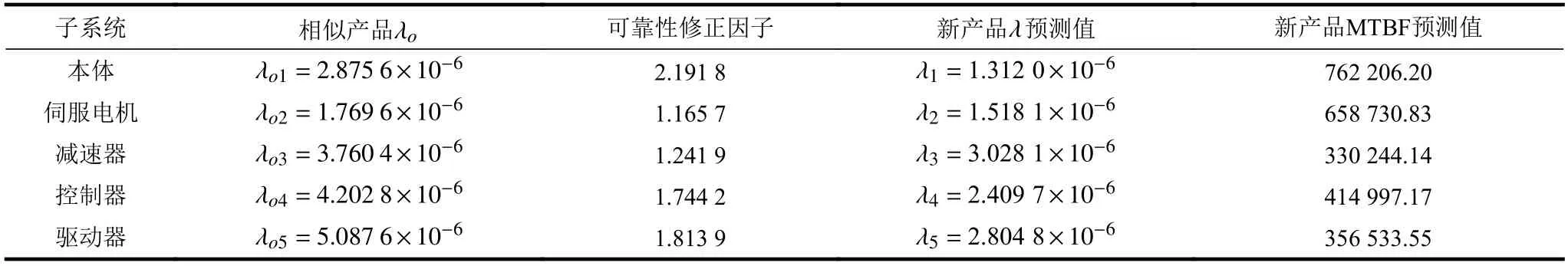

4) 確定工業(yè)機器人可靠性預測結果

利用式(5)得可靠性預測修正因子,利用表4得相似產(chǎn)品各子系統(tǒng)故障率,利用式(6)和式(7)求解新工業(yè)機器人產(chǎn)品各子系統(tǒng)可靠性水平預測值,整理如表10 所示。

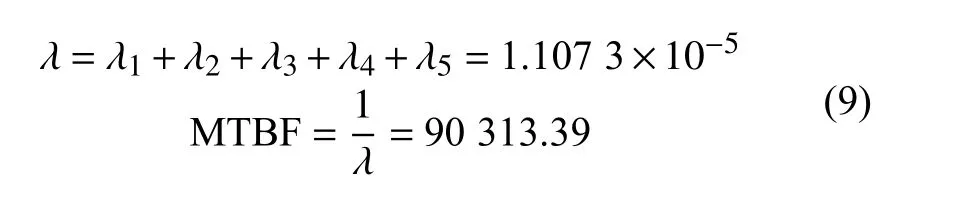

由表10 可得工業(yè)機器人整機故障率及MTBF預測值分別為:

表10 各子系統(tǒng)差異程度

工業(yè)機器人的可靠性分配和預測結果如表11所示。

表11 工業(yè)機器人可靠性分配和預測結果

4 結 束 語

對工業(yè)機器人這個由各種類型零部件和元器件構成的多關節(jié)多自由度復雜機電系統(tǒng)而言,其故障狀態(tài)、故障現(xiàn)象與故障原因之間存在著大量的不確定性,且影響工業(yè)機器人系統(tǒng)可靠性的因素有很多,這給采用傳統(tǒng)方法進行可靠性分配和預測帶來了很大的困擾。

本文采用改進模糊綜合評價法,在缺乏故障數(shù)據(jù)的研究初期完成對工業(yè)機器人系統(tǒng)可靠性的分配和預測,首先分析并確定工業(yè)機器人單元集以及影響可靠性分配和預測的因素集,在可靠性分配過程中,構建工業(yè)機器人可靠性層次分析結構模型,利用九標度法和最優(yōu)最劣法求得可靠性分配影響因素的權重向量和隸屬度矩陣,并計算模糊綜合評價結果,對工業(yè)機器人進行可靠性分配;在可靠性預測過程中,利用九標度法和最優(yōu)最劣法求得可靠性預測影響因素的權重向量,并量化新產(chǎn)品與相似產(chǎn)品兩者之間的差異程度,對工業(yè)機器人進行可靠性預測。根據(jù)工業(yè)機器人可靠性分配和預測結果,可以使各級設計人員明確工業(yè)機器人各子系統(tǒng)的可靠性設計要求,選出既滿足可靠性和其他性能要求,又能達到較好經(jīng)濟效益的最佳方案,節(jié)約人力和時間。