高速動車組異形排障器結構設計

王曉絨,王海鈞,王趙華

(中車株洲電力機車有限公司產品研發中心,湖南 株洲 412000)

0 引言

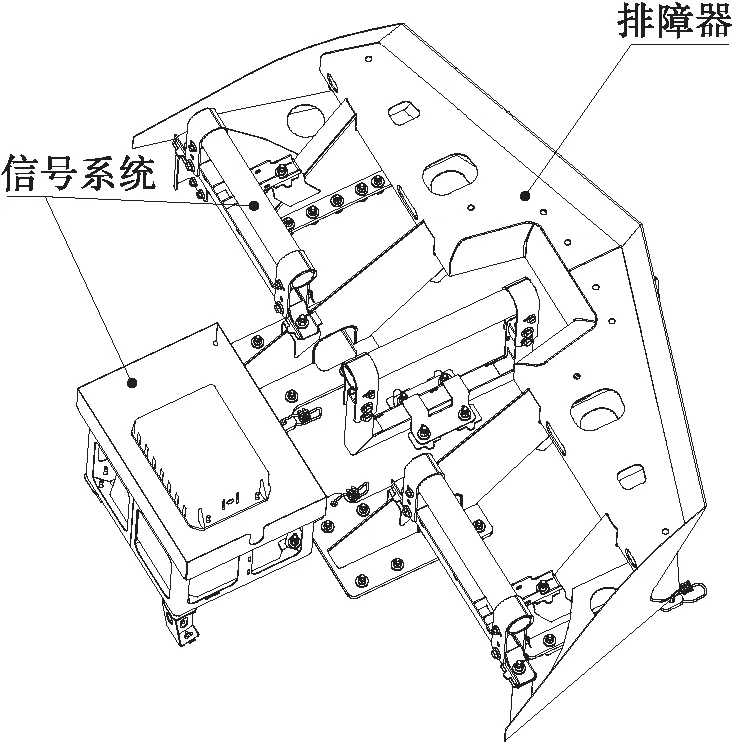

排障器是用于軌道列車排除線路障礙物,以避免發生脫軌等運行事故的安全防護裝置。一些車組車輛在頭車兩端底架前部設置信號系統(見圖1),信號系統可保證列車精準停車(停車偏差不超過±300 mm),對列車正常運營非常重要。為保證該系統的功能穩定,信號系統天線設備周圍一定范圍內不允許存在金屬器件。信號系統在車行方向上需要很大的調整范圍,同時,信號系統極大地占用了車輛底架的前端空間,導致排障器沒有足夠的安裝空間。排障器若置于信號系統之后則與轉向架互相干涉;若置于信號系統之前,即使與車體最前端連接,也很難避免產生一個較大的懸臂,強度難以實現,且與車輛前端開閉機構等設備會互相干涉。排障器異形結構可以有效解決以上問題,基于此,本文致力于設計一種占用空間小、輕量化且強度高的異形排障器。

圖1 排障器及車輛信號系統安裝示意

1 排障器結構

排障器位于頭車底架前端,主要由排障板、上下蓋板、支架及內部加強梁等組成。其功能為動車組運行時將軌道上的障礙物清出軌道,防止障礙物卷入或侵入轉向架,以保護動車組設備和人員安全。排障器通過螺栓與車體底架相連。排障器材料采用不同板厚的16 MnDR以及Q460E,材料性能如表1所示。排障器設計強度滿足EN 12663 P-Ⅱ要求,碰撞性能滿足EN 15227 C-1要求,設計壽命30年。

表1 所用材料性能

1.1 異形凹結構

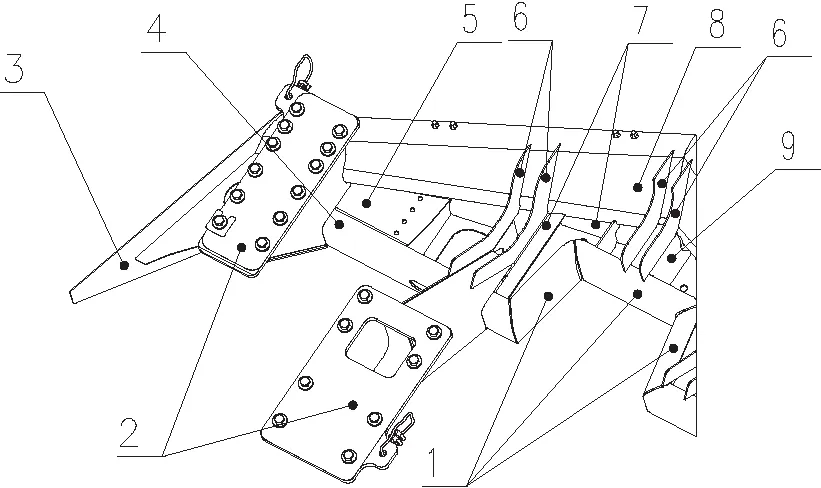

排障器主結構內部示意圖如圖2所示(排障器上蓋板部分未顯示)。車輛底架下部前端設備集中,空間狹窄,為了讓出車輛信號系統的安裝空間,排障器主結構進行了異形結構設計,中間橫梁打斷,形成凹形結構。橫梁打斷對排障器結構的受力非常不利,結構強度受損嚴重。為使排障器可以滿足EN 15227標準的相關要求,對排障器主結構的內部進行了縱向加強。排障器主結構內部的梁體大部分采用折彎件,可以很大程度增強材料的強度和剛度,同時對內部梁以及筋板進行合理的布置,以補充橫梁打斷造成的整體結構強度不足的問題。

1—凹型梁;2—支架;3—翼板;4—下蓋板;5—上蓋板;6—加強筋板;7—L型梁;8—排障板;9—U型梁。

排障器下蓋板由板材折彎而成,中間凹型梁由3段U型梁拼接為梯形結構。內部加強梁為L型梁和U型梁,由板材折彎而成。下蓋板與L型梁和U型梁之間通過插接方式連接形成箱型體以增強剛度,箱型體的結構可以很大程度上提升排障器主結構的強度和剛度,可以補償由于橫梁打斷導致的排障器強度和剛度不足的問題。排障器上蓋板內部設計有塞焊孔,通過塞焊孔實現上蓋板與排障器內部L型梁和U型梁之間的連接,解決了焊接空間不足的問題。

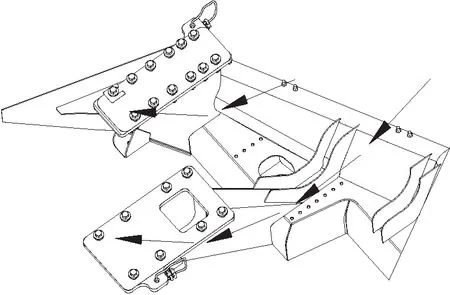

排障器上蓋板以上設計有加強筋板,均由板材加工而成,具有較大的圓角,在受力過程中,可以釋放部分內應力。加強筋板與排障器主結構內部的L型梁和U型梁對齊布置。加強筋連接排障器支架、排障板、上蓋板,在此處形成上下對齊布置的雙層箱型梁結構,極大程度增強了排障器的強度和剛度,補償了排障器橫梁打斷造成的強度和剛度損失。其力傳導如圖3中箭頭所示,可以將力直接傳導至車體。

圖3 排障器力傳導示意

2.2 輕量化設計

在保證排障器強度的前提下,對排障器進行了一系列輕量化設計。排障器采用一體化設計(安裝支架與排障器主結構采用焊接方式連為一體)較同樣速度和強度等級分體式設計(安裝支架與排障器主結構之間采用螺栓連接)輕100 kg左右。一體式結構對安裝的要求更高,排障器支架安裝面及車體底架安裝面均在裝配之前進行機加工,保證2個安裝面平面度均不大于2 mm。安裝支架與排障板之間不留間隙,無縫連接,這樣既減輕的重量,還可以增強排障器的強度。

此外,對于應力相對較小的區域設置了減重孔。為保證排障器在運行過程中內部無積水,在排障器每處與外界相通的腔體的最低處都設置了排水孔,同時兼具減重孔。

2.3 焊接順序

該排障器結構特殊,形狀復雜,為保證排障器主結構內部各部件之間焊縫具有良好的焊接空間,需要設計排障器結構安裝和焊接順序方案,以實現最優的焊接質量。該方案為:先安裝并焊接下蓋板與U型梁和L型梁;將排障板組焊后與上工序組件安裝并焊接;將上蓋板與上工序安裝,通過塞焊進行連接;焊接其他附件。

上述設計使該異形排障器的強度足夠高,可以滿足EN 15227標準中對排障器強度要求的最高等級標準,卻只有270 kg。

3 部件間的連接

3.1 與車體的連接

排障器與車體之間通過40顆10.9級M16的螺栓連接。為保證排障器與車體之間連接的可靠性,還進行了二次防脫設計。在車輛底架適當位置和排障器適當位置設置連接點(此處為開孔),通過鋼絲繩連接。鋼絲繩長度適當,排障器正常運作時,鋼絲繩處于放松狀態;排障器螺栓失效時,鋼絲繩為繃緊狀,且長度不宜過長,保證排障器不接觸軌面。設置適當個數的鋼絲繩連接點,確保排障器任何螺栓失效排障器任何部位均不接觸軌面。

3.2 與導流罩的連接

排障板上部設置螺紋結構,通過該結構可實現與導流罩的無縫連接,該結構可以避免雪從排障器上空卷入車輛內部,保護車輛前端電氣設備,如圖4所示。

圖4 排障器與導流罩連接示意

4 有限元分析

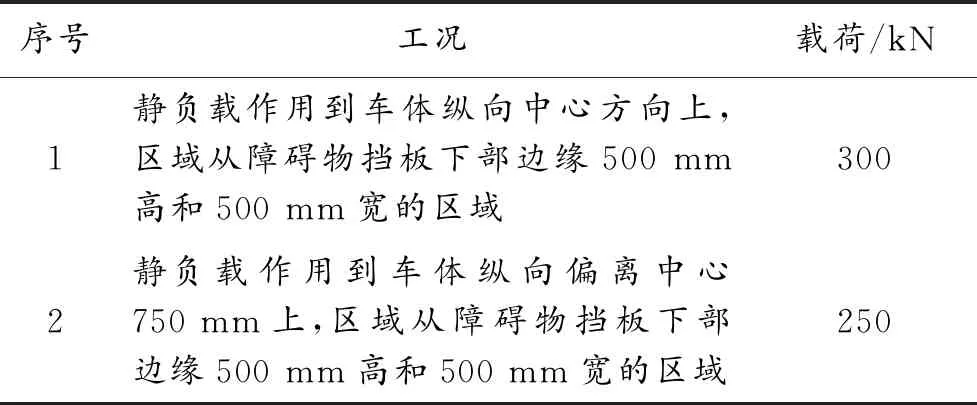

為驗證排障器設計的合理性,對采用了此排障器結構的動車組車體進行了靜強度仿真計算。采用有限元分析法,應用大型有限元分析軟件ANSYS對其進行結構強度與剛度分析。車體強度分析基于歐洲標準EN 12663-1:2010進行。根據標準EN 15227和列車最高運營速度160 km/h,排障器靜強度計算有2種工況,如表2所示。工況1 的載荷在中心負載位置,工況2的載荷在離中心線水平距離750 mm處的位置。

表2 排障器的載荷工況

計算結果表明:排障器各部件的應力均未大于該部位所選材料的許用應力(見圖5),其中排障器的最大應力為294 MPa,小于所選材料的屈服強度。計算結果顯示排障器各部位的強度滿足標準要求。

圖5 排障器應力云圖

5 結語

目前,排障器已成功完成樣機試制,并進行了靜強度試驗,試驗按照EN 12663標準規定的工況進行,數據顯示沒有部位出現應力超標,且試驗結果與計算結果基本相符,表明排障器結構滿足設計強度要求。該排障器的成功設計制造,極大地節約了車輛下部空間,解決了安裝空間不足的問題,從而保證列車穩定性。