炸藥裝藥烤燃特性的尺寸及約束效應研究進展

董澤霖,屈可朋,胡雪垚,肖 瑋

(西安近代化學研究所,西安 710065)

1 引言

隨著軍事技術的發展,現代戰場環境日趨復雜,對武器彈藥在戰場上生存能力的要求越來越高,基于此,美國等軍事強國首先提出了不敏感彈藥這一概念,彈藥安全性測試技術及低易損性評估標準也隨之建立和發展[1-3],其中快速烤燃和慢速烤燃(可統稱為烤燃試驗)是相關標準的重要考核項目[4]。而炸藥裝藥是影響彈藥不敏感性能的核心因素,掌握烤燃試驗中炸藥裝藥的響應特性是開展不敏感彈藥設計的基礎[5-6]。

在研究快/慢速烤燃作用下彈藥內部炸藥裝藥響應特性時,最直觀和有效的手段是采用全尺寸裝藥試驗,但其存在的缺點是:周期長、費用高、危險性大,且較少的樣本量難以說明其結果的可靠性。隨著相似理論以及計算機技術的發展,國內外科研人員設計了大量的模型試驗,獲取了不同結構、尺寸下炸藥裝藥的反應規律。但由于炸藥裝藥的反應程度(燃燒、爆炸、爆轟等)受自身感度[7]、裝藥尺寸[8]、約束條件[9]等多種因素影響,當模型與原型的幾何尺寸、邊界條件相差很大時,常常出現不服從經典的相似規律的情況,存在顯著的尺寸和約束效應,導致縮比模型試驗結果與全尺寸裝藥試驗結果存在較大差異,難以指導工程應用。本文從炸藥裝藥尺寸、約束條件兩方面綜述了熱刺激下炸藥裝藥響應特性的研究進展,以期為縮比模型試驗設計及工程應用提供參考。

2 炸藥裝藥結構尺寸對烤燃特性的影響

2.1 裝藥尺寸對烤燃特性的影響

炸藥裝藥的烤燃試驗涉及熱傳導、化學分解、力學響應等多個過程,而裝藥尺寸影響著熱傳導效率、化學反應程度以及力學響應參量的大小。Wardell等[10]通過設計烤燃試驗,分析了烤燃環境下3種不同尺寸對HMX基、RDX基炸藥響應程度的影響。馮曉軍等[11]設計了慢速烤燃試驗裝置,對裝藥尺寸分別為φ10 mm×15 mm、φ20 mm×20mm、φ30 mm×30 mm、φ40 mm×40 mm、φ50 mm×50 mm的3種炸藥JB-B(TATB∶F26=95∶5)、TNT、R852進行慢烤試驗,得到了如表1所示的響應結果[11]:炸藥裝藥尺寸會對不同炸藥環境臨界溫度和反應劇烈程度產生不同影響。

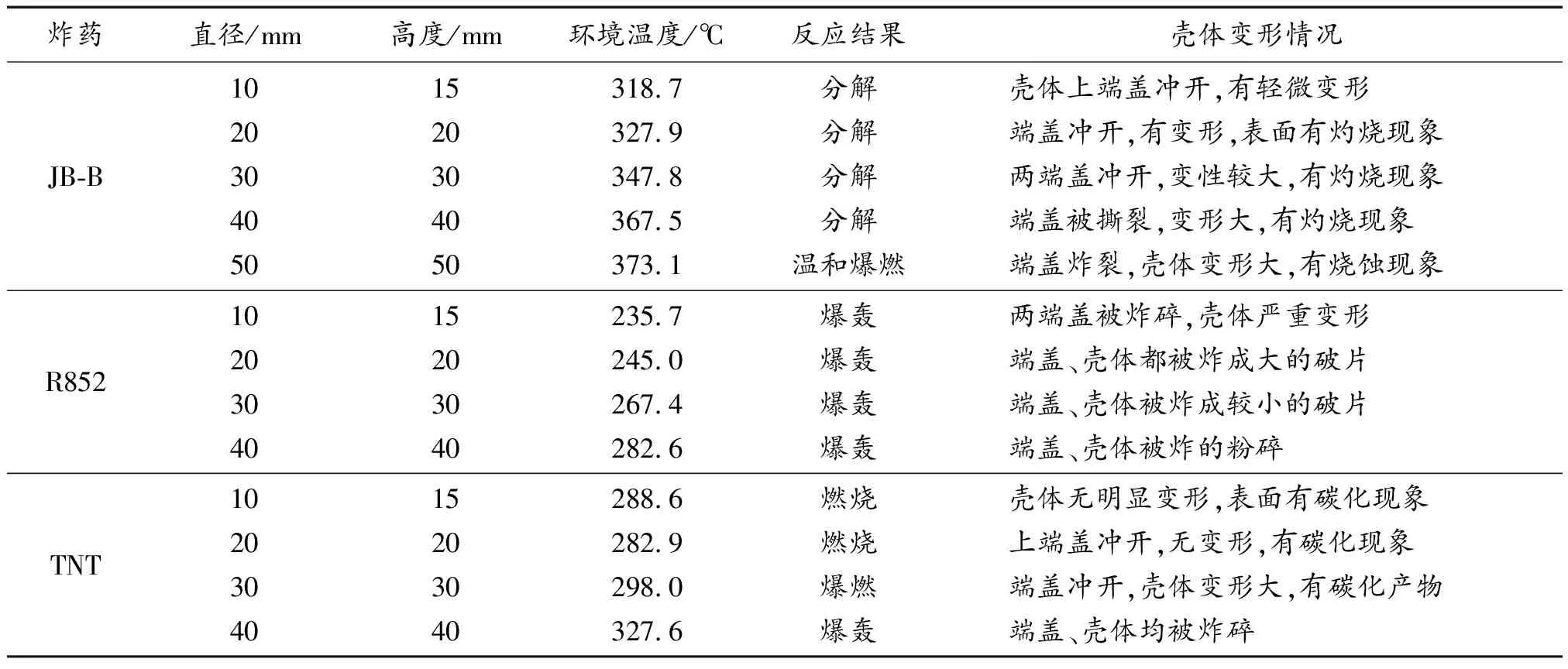

表1 不同裝藥尺寸3種炸藥的響應結果

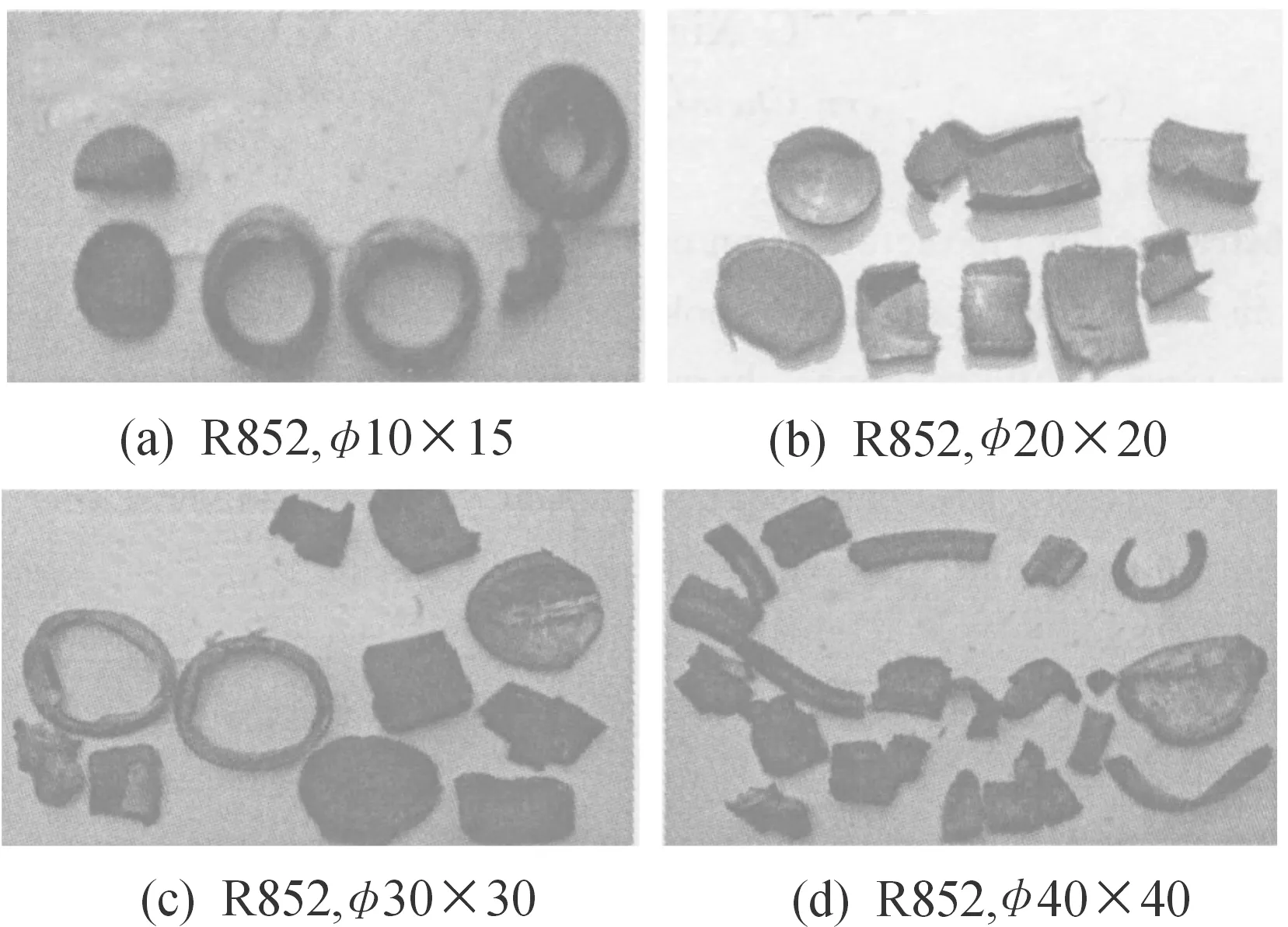

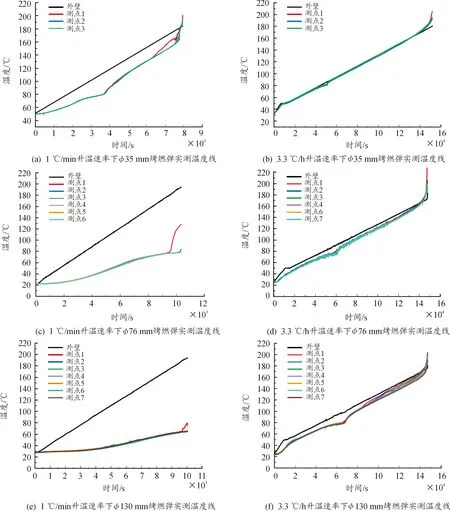

其中,圖1(不同裝藥尺寸R852響應結果)表明:炸藥自加速分解得到的氣體產物會隨著裝藥直徑的增大而增多,會引起炸藥內部壓力提高,裂紋擴展加劇,進而導致更加劇烈的反應發生;同時,隨著裝藥尺寸的增大,發生烤燃反應的環境溫度會增高,當裝藥尺寸增大到一定程度后,其對炸藥發生慢速烤燃反應的環境溫度影響將會減小。在分析裝藥尺寸對烤燃試驗影響的基礎上,考慮到升溫速率和炸藥受熱相變的影響,周捷[12]對3種裝藥尺寸的B炸藥進行了不同升溫速率的慢烤試驗,得到了B炸藥不同尺寸、不同升溫速率下的溫度變化曲線如圖2所示,從相變的角度分析,發現較大裝藥尺寸和升溫速率會導致炸藥完全相變之前響應,反之,較小的裝藥尺寸和升溫速率的響應則發生在完全相變之后。

圖1 不同裝藥尺寸R852響應結果

圖2 不同升溫速率下尺寸與溫度的關系曲線

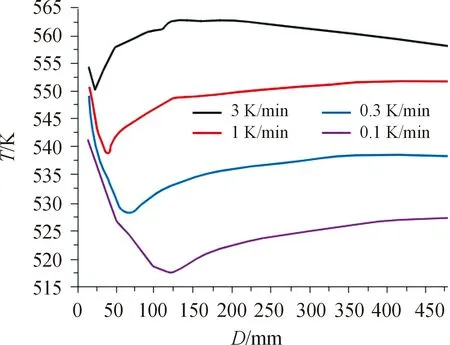

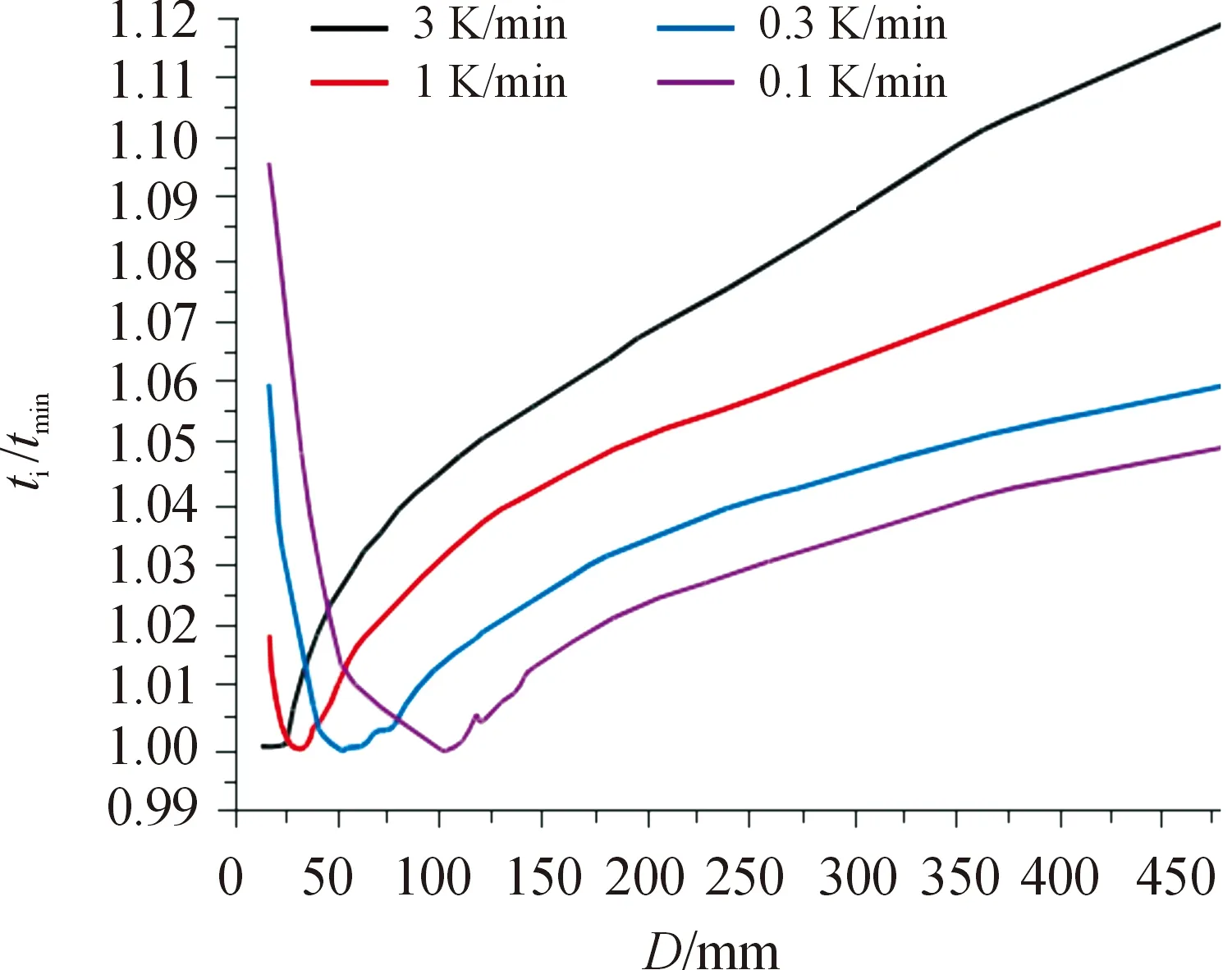

受制于安全因素與經濟因素,進行烤燃試驗的試驗彈尺寸往往較小且單一,不能滿足實際情況下對大尺寸裝藥或更靈活的裝藥尺寸熱安全性評估的需求。因此,數值模擬方法隨之出現,此方法可以用于:模擬烤燃試驗中的細節過程,分析不適用于烤燃試驗的炸藥裝藥尺寸,同時能夠獲得較為真實的點火位置、溫度分布與壓力分布等結果[13-15]。吳世勇等[16]基于Arrhenius方程建立了計算模型,通過商業有限元軟件LS-DYNA,分析了直徑分別為30 mm、60 mm、120 mm、480 mm的JB-9014炸藥裝藥的點火位置、溫度、時間和溫度分布,得到了如圖3所示的不同升溫速率尺寸與點火溫度的關系曲線,以及圖4所示的不同升溫速率尺寸與點火時間的關系曲線。結果表明:不同的升溫速率下,隨著炸藥尺寸的增大,響應溫度和響應時間均為先減小后增大,存在最小的響應溫度和響應時間,此時彈藥的理論熱安全性較差。

圖3 尺寸與點火溫度的關系曲線

圖4 尺寸與點火時間的關系曲線

由于應用有限元軟件進行數值仿真往往需要基于一些假定,忽略一些實際條件,因此單純應用該方法得到的結論可能缺少一定的真實性與說服性。由此出現了通過烤燃試驗對數值模擬仿真結果進行驗證,再應用仿真結果分析彈藥烤燃的反應過程和機理,對彈藥在其他參數和條件下進行合理預測的方法。

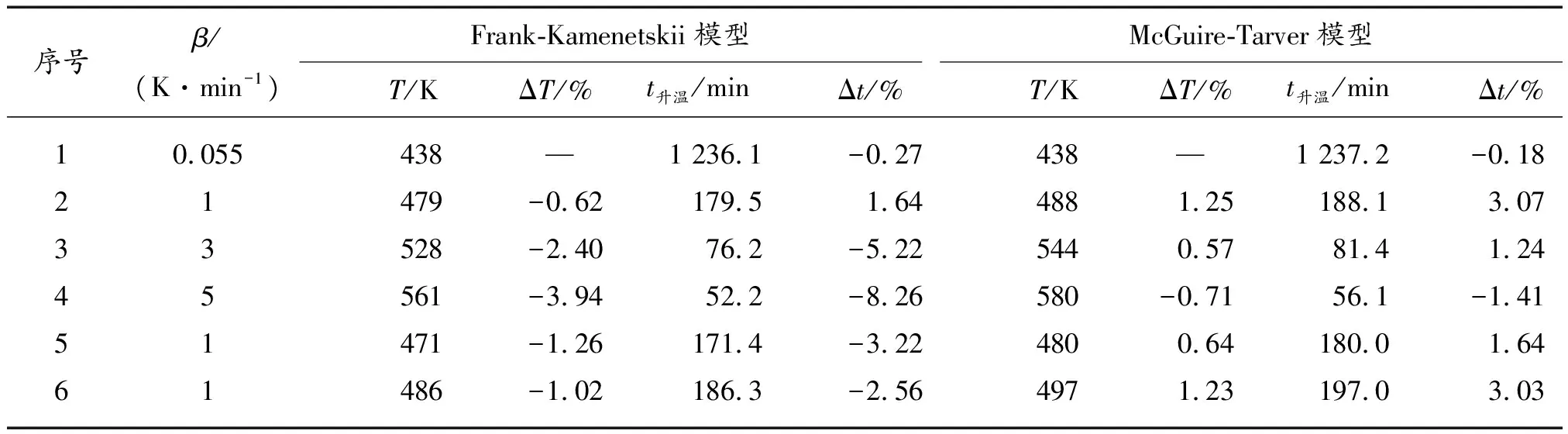

代曉淦等[17]通過應用恒定升溫速率的烤燃試驗裝置測量了不同尺寸的JOB-9003炸藥的溫度分布和響應劇烈程度,基于Arrhenius方程建立了計算模型,應用仿真軟件,分析對比了不同炸藥尺寸對溫度分布和響應時間的影響。在分析裝藥尺寸影響的基礎上,為進一步分析升溫速率的影響,牛余雷等[18]設計了3種不同尺寸,且可調節升溫速率的烤燃試驗裝置,分析了烤燃條件下不同尺寸GHL01炸藥的響應結果;同時通過Frank-Kamenetskii反應模型[19]和McGuire-Tarver反應模型[20]建立計算模型,進行數值模擬。模擬結果如表2所示[18],通過對比分析炸藥尺寸變化對炸藥響應溫度和反應劇烈程度的影響發現:McGuire-Tarver反應模型的計算結果與實驗結果更加符合。

表2 GHL01炸藥響應溫度與升溫時間的數值模擬結果

采用McGuire-Tarver反應模型計算出的不同裝藥直徑下升溫速率與臨界環境溫度的關系曲線如圖5所示,結果表明:隨著裝藥尺寸和升溫速率的增大,響應溫度的增幅隨之升高。劉子德等[21]在使用可調節升溫速率的烤燃試驗裝置基礎上,采用了多點測溫的慢烤試驗方法。對不同尺寸DNAN基炸藥進行了烤燃試驗和數值仿真,分析了尺寸和升溫速率對于炸藥點火溫度、點火位置和溫度分布的影響。結果表明:尺寸和升溫速率均對炸藥烤燃試驗的響應程度起重要影響。點火區域隨尺寸的增加而增加,其點火位置由中心向兩端和藥柱外壁遷移;而當尺寸較大時,反應位置與殼體邊緣的距離不再發生變化。同時也進一步發現了炸藥響應時的外壁溫度隨藥柱直徑的增加而降低。

圖5 不同裝藥直徑下升溫速率與臨界溫度關系曲線

2.2 裝藥長徑比對烤燃特性的影響

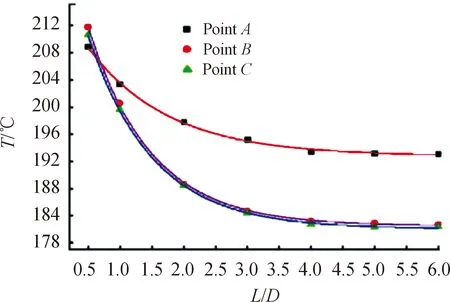

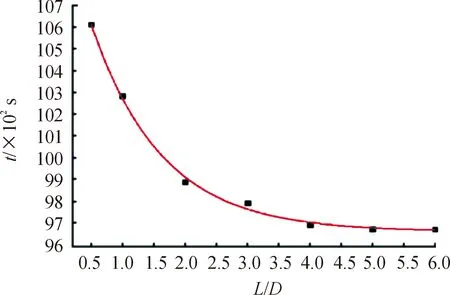

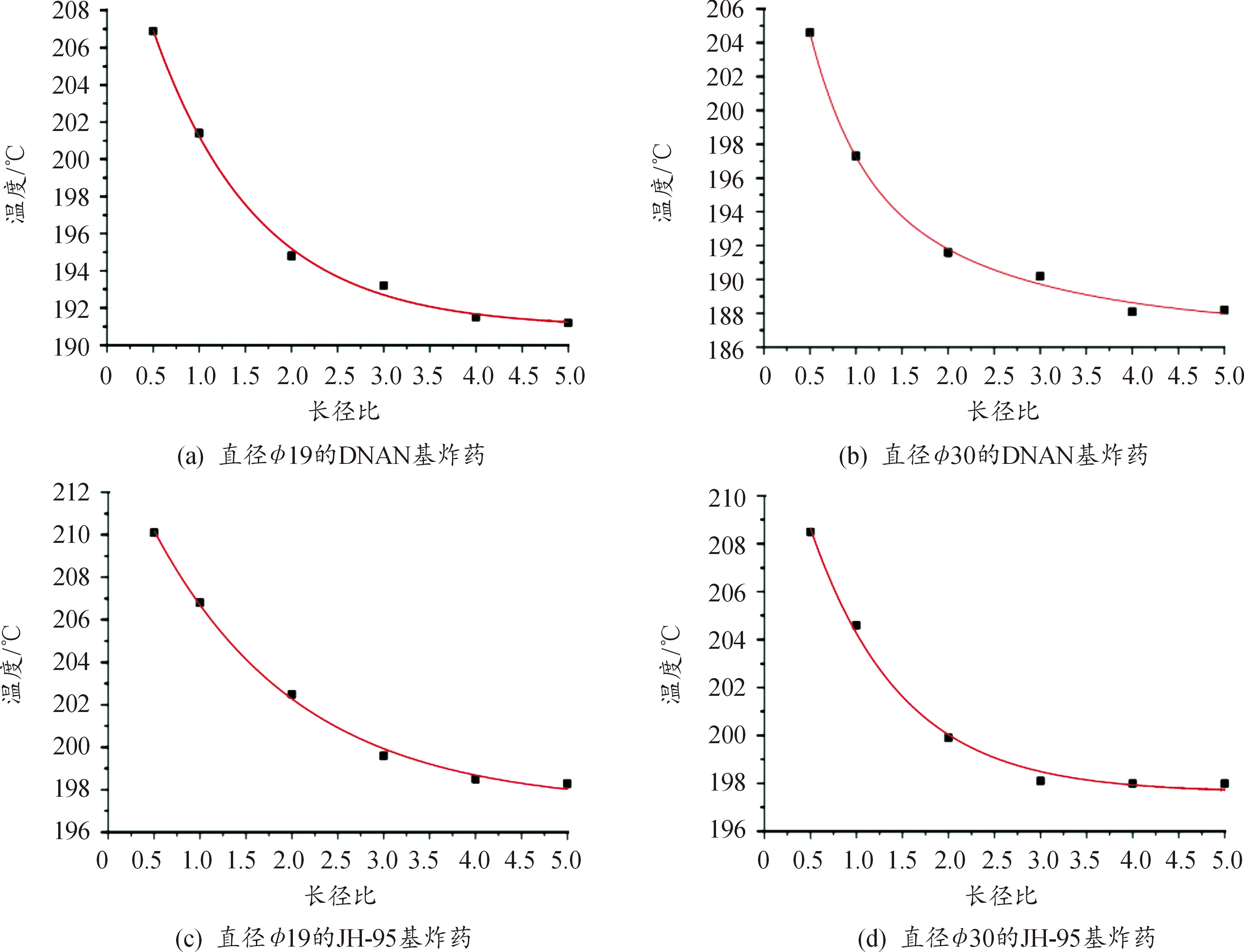

在烤燃情況下,不同的裝藥長徑比會影響到藥柱內熱量的傳遞,進而影響炸藥的響應劇烈程度。趙亮等[22]以DNAN基熔鑄炸藥的長徑比為主要研究對象,對其進行了仿真模擬。得出了烤燃環境下,不同長徑比對DNAN基炸藥點火位置、響應溫度及溫度分布的影響。圖6展示了其響應溫度與裝藥長徑比的關系曲線,圖7展示了其響應時間與裝藥長徑比的關系曲線。結果表明,在該研究條件下,炸藥的響應溫度、響應時間均隨長徑比的增加而降低。

圖6 響應溫度與長徑比關系曲線

圖7 響應時間與長徑比關系曲線

為了進一步分析不同炸藥的裝藥長徑比影響,趙亮[23]對不同長徑比的DNAN基炸藥和JH-95炸藥進行了多次同尺寸烤燃試驗,減少了偶然誤差,且獲得了長徑比對2種炸藥耐烤時間、環境臨界溫度和響應劇烈程度的影響;對其進行數值模擬后得到如圖8所示的DNAN基炸藥和JH-95炸藥的長徑比與響應溫度關系曲線。其結果表明:炸藥長徑比較小時,響應溫度較高;當炸藥長徑比逐漸增大時,其響應溫度逐漸降低,反應時間逐漸縮短;炸藥長徑比對于熱烤試驗的影響存在臨界值,當長徑比增大到達臨界值后響應溫度不再變化,反應位置向兩端靠近,當藥柱長度較大時,其反應位置與兩端的距離不再發生變化。因此,在一定范圍內長徑比較小的炸藥熱安全性往往優于長徑比較大的炸藥。

圖8 裝藥長徑比與響應溫度關系曲線

現有烤燃試驗雖然種類繁多,但由于研究目的存在差異,導致不同種炸藥烤燃試驗的尺寸、加熱條件、試驗裝置等各不相同,難以對工程實際應用起到直接指導性作用。在數值仿真方面,所選參量及建立模型均難以通過試驗全面校準,其準確度有待提升。

3 炸藥裝藥約束對其烤燃特性的影響

3.1 殼體對烤燃特性的影響

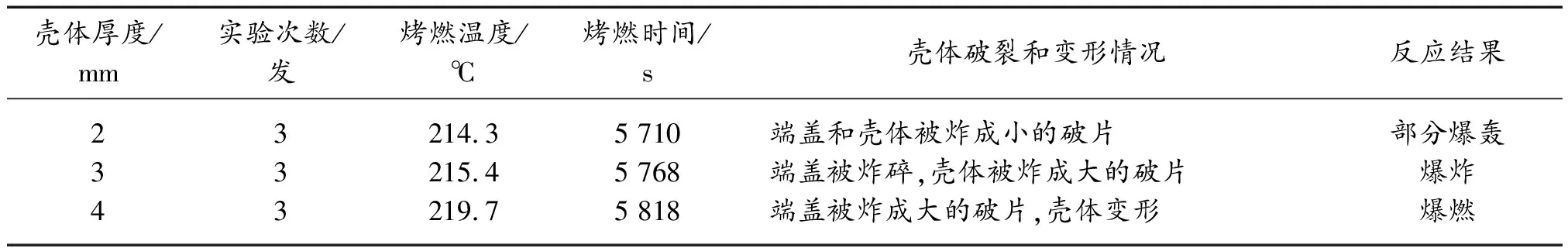

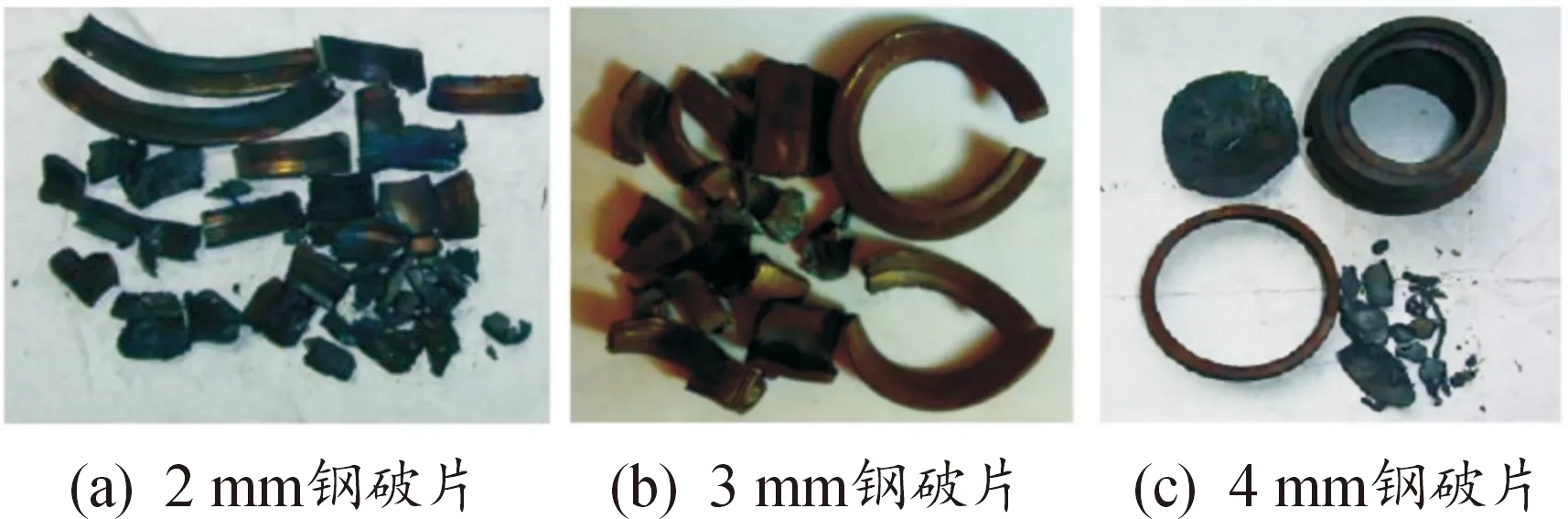

在烤燃過程中,殼體的材料、厚度、約束能力會影響到熱量的傳導和裂紋的擴展,進而影響到烤燃彈的耐烤時間及反應劇烈程度。為了分析殼體對烤燃特性的影響,智小琦等[24]以2 K/min的升溫速率,對殼體尺寸為23 mm×28 mm的不同厚度鈍化RDX進行烤燃試驗,得到了殼體厚度與響應時間的擬合曲線。得出了以下結論:當其他條件不變時,鈍化RDX的熱安全性隨殼體厚度的增加而增加。在此研究的基礎上,胡雙啟等[25]考慮到裝藥密度可能帶來的影響,統一了不同厚度殼體的裝藥密度,同時采用了可調節升溫速率、可記錄溫度——時間曲線的烤燃試驗裝置,殼體材料選用了45號鋼,對不同殼體厚度的鈍化RDX進行烤燃試驗,試驗結果如圖9所示,得到了不同殼體厚度下鈍化RDX的耐烤時間和響應劇烈程度。數據表明:彈藥響應時間和反應劇烈程度隨著殼體厚度的增加而減弱。考慮到單次烤燃試驗可能存在一定的偶然性,張晉元等[26]對不同殼體厚度下的鈍化RDX進行多次慢烤試驗,從而獲得更接近實際情況的結果,試驗數據如表3所示[26]。并依據美軍ML-STD-2105標準,對試驗結果進行分析比對,進一步驗證了耐烤時間和熱安全性均隨殼體厚度增加而提高。綜上所述,可以看出:隨著殼體厚度的增加,約束強度隨之提升,材料從蠕動到裂紋產生,再到裂紋擴展所需的能量增加,使擴展有效裂紋的能量減少,且可承受的應力更大,從而提高了彈藥的熱安全性。

表3 不同殼體厚度慢速烤燃

圖9 不同厚度鋼殼體破片狀態

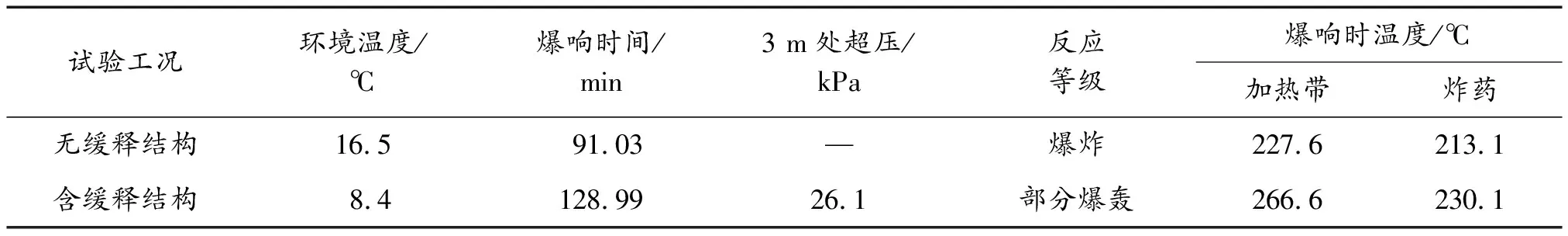

3.2 泄壓結構對烤燃特性的影響

慢速烤燃過程中,炸藥受熱膨脹同時發生化學反應,不同的密封條件將影響到殼體內部壓力累積程度,進而對炸藥的烤燃特性產生較大影響。因此,為了定性分析烤燃過程中泄壓結構對炸藥烤燃特性的影響,陳科全等[27]基于Kinney等[28]對于彈體內炸藥分解燃燒時的壓強增長率的研究,設計了一種彈體排氣緩釋結構,并對其進行慢烤試驗研究。得到了烤燃條件下,排氣泄壓結構對熔鑄炸藥RHT-1響應時間、環境臨界溫度、反應劇烈程度的影響,如表4所示[27],證明了排氣泄壓結構對于提高炸藥熱安全性的重要作用。

表4 慢烤試驗結果

為了進一步定量分析泄壓結構面積占比的影響,智小琦等[29]利用油浴加熱的烤燃試驗裝置,對不同密封條件的鈍化RDX裝藥進行多次烤燃平行試驗,分析了泄壓孔與藥柱面積的比值對炸藥烤燃特性的影響。結果表明:烤燃條件下,鈍化RDX的響應劇烈程度隨泄壓孔與藥柱表面相對面積的增加而降低,一定條件的減弱密封條件能夠降低炸藥火烤易損性。

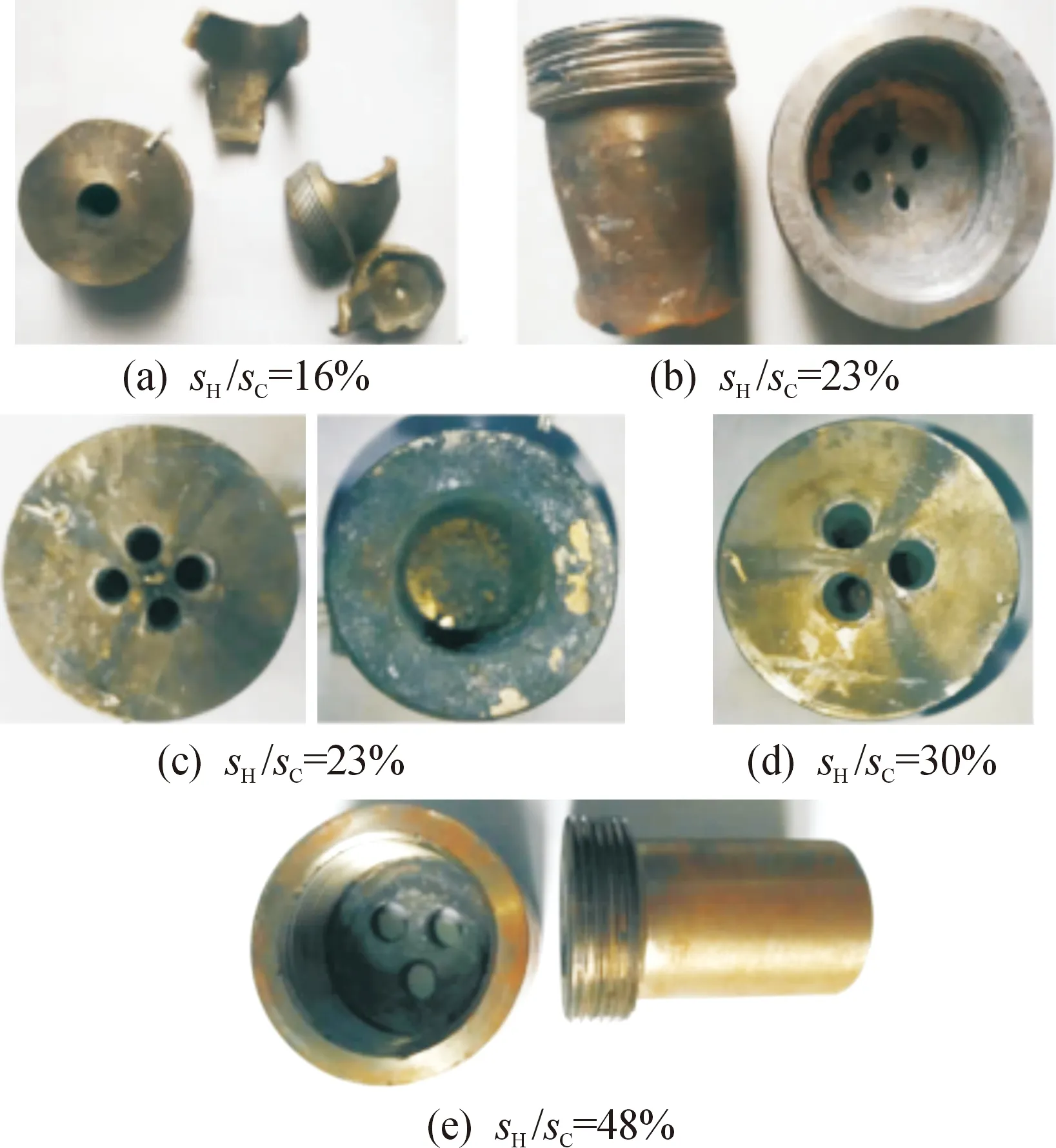

為了分析泄壓結構對不同炸藥的烤燃特性是否存在同一性,鄧海等[30]利用自行設計的慢速烤燃試驗裝置,對尺寸為φ40 mm×60 mm的無殼體B炸藥,尺寸為φ25 mm×50 mm無排氣孔、含φ4 mm及φ8 mm的熔鑄B炸藥進行烤燃試驗。基于烤燃試驗結果,分析發現:泄壓結構的設計可以有效抑制殼體內部壓力的升高,進而降低B炸藥的慢烤易損性。沈飛等[31]以裝藥橫截面積與泄壓孔的比值為變量,對HMX基含鋁炸藥進行慢烤試驗,得到如圖10所示,根據不同密封條件下的結果,發現結構約束較強時,裝藥橫截面積與泄壓孔的比值需達到30%以上,這時對于熱安全性的提升較為明顯;但當該面積比到增大一定值后,殼體強度是殼體是否受損的決定性因素。因此,為提高炸藥的熱安全性,使其慢速烤燃時的反應為較為溫和的燃燒反應,在不影響炸藥性能的前提下,可以設計相應的泄壓結構保證其熱安全性[32-34]。

圖10 不同面積比泄壓孔的彈藥響應殘骸

3.3 物理界面及自由空間對烤燃特性的影響

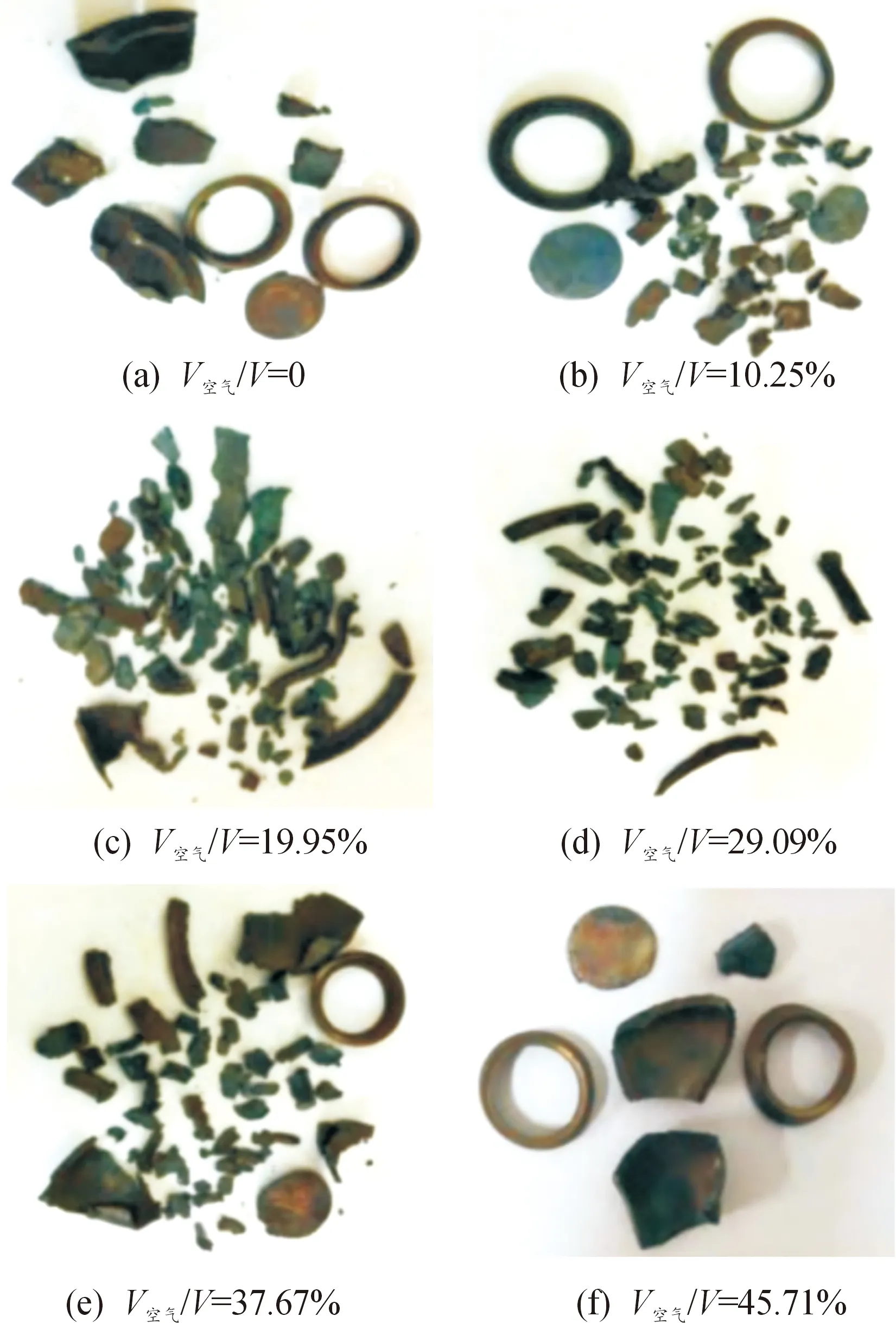

自由空間是指在炸藥藥柱與殼體之間往往存在的一定的空隙。而當自由空間中存在空氣或惰性材料時,則被稱為物理界面。烤燃過程中,烤燃彈內物理界面或自由空間將會影響到實際裝藥量及彈體內部溫度梯度,進而對炸藥烤燃特性產生較大影響。因此,于永利等[35]對相同殼體內徑下,不同自由空間占比的鈍化RDX進行烤燃試驗,試驗結果如圖11所示,通過分析烤燃試驗結果,得到了自由空間對彈藥耐烤時間、點火溫度及反應劇烈程度的影響。

圖11 不同自由空間占比下烤燃響應程度

為了分析物理界面對于彈藥烤燃特性的影響,高峰等[36]對不同的物理界面進行烤燃試驗,得到了如表5所示[36]的物理界面厚度和所含介質對RDX基炸藥響應程度和耐烤時間的影響結果;并應用Fluent軟件進行仿真分析,發現當選擇空氣界面作為物理界面時,雖然能夠增加烤燃的響應溫度和響應時間,但相應的烤燃響應的劇烈程度也會提高。選擇惰性材料涂層為物理界面時,在增加烤燃響應溫度和響應時間的同時,也能夠降低炸藥的響應劇烈程度,且一定條件下,環境臨界溫度和耐烤時間也會隨著物理界面厚度的適當增加而提高。

表5 不同物理界面的烤燃試驗結果

4 結論

近年來,國內外在裝藥結構尺寸、約束條件對其烤燃特性的影響研究方面開展了大量工作,加深了對炸藥裝藥安全性的認識。但也存在縮比彈結構與實彈結構差異大、試驗過程實測參量少、小尺寸試驗結果難以預估全尺寸實彈的問題。而通過模型試驗預估全尺寸實彈安全特性,進而降低研制風險,是實彈設計的關鍵。因此,建議結合實彈結構和使用環境,深入開展以下研究工作:

1)基于不同類型彈藥裝藥結構和約束條件,設計模型試驗彈及加載條件設計,使模型試驗工況與實彈工況具有良好的等效性。

2)加強烤燃試驗過程中炸藥響應參量的監測,獲得不同反應等級時相關參量的變化規律,確定影響反應等級的關鍵參量及其閾值。

3)在滿足實彈使用性能的基礎上,獲取實彈裝藥約束條件對其反應等級的影響規律,確定兼顧使用性能與不敏感性能的最優約束狀態。

4)在一定尺度范圍內,構建典型炸藥烤燃特性的等效性模型,實現小尺寸裝藥烤燃試驗結果對大尺寸裝藥烤燃試驗結果的有效預測,降低全尺寸彈藥安全性試驗成本和周期。