中長碳鏈氯化石蠟在聚氯乙烯制品中的應用及性能研究

沈一蕊,周文斌,張菁菁,趙承仲,高華坤,沈曙光 ,劉德開 ,蔣平平

(1.寧波工程學院材料與化學工程學院,浙江 寧波 315211;2.江南大學化學與材料工程學院,江蘇 無錫 214122;3.浙江鎮洋發展股份有限公司,浙江 寧波 315200;4.南開大學電子信息與光學工程學院,天津 300350)

0 前言

受新冠疫情影響,全球范圍內化學品原料價格受到大幅影響,其中作為DEHP主要原料之一的辛醇價格漲幅大,導致DEHP每噸的價格從2019年12月的7 383元/噸最高漲到2021年的14 804元/噸,價格翻了一番。增塑劑是PVC制品中重要的添加劑之一[1?3],最高可以添加到PVC質量的70 %,而DEHP是當前PVC制品中最廣泛使用的一種增塑劑[4?6],DEHP價格的上漲會大大增加PVC制品的成本,提高PVC制品的價格。氯化石蠟具有低揮發性、阻燃、電絕緣性好等優點,可作為阻燃劑和PVC的輔助增塑劑,廣泛應用于電纜料、地板料、軟管等制品中[7?9]。另外,與DEHP相比,氯化石蠟價格便宜,價格僅為5 000元/噸左右,遠遠低于DEHP[10]。并且中長碳鏈氯化石蠟也是國際上認可的環保助劑[11]。如果將中長碳鏈氯化石蠟作為輔助增塑劑來替換部分DEHP增塑劑,有望降低PVC制品的成本。

本文選擇廉價的中長碳鏈氯化石蠟(氯化石蠟?52),研究DEHP與氯化石蠟的復配體系在PVC中的應用情況,研究CP?52/DEHP增塑的PVC樣品的熱穩定性、力學性能和耐遷移情況。最終研究得到氯化石蠟在替換DEHP上的可行性,研究其在降低PVC制品成本中的可能性。

1 實驗部分

1.1 主要原料

PVC樹脂粉,S?1300,南京金陵化工有限公司;

PVC糊樹脂,P?440,上海氯堿化工股份有限公司;

DEHP,化學純,國藥化學試劑有限公司(上海);

氯化石蠟?52(CP?52),工業級,浙江鎮洋發展股份有限公司;

亞磷酸一苯二異辛酯穩定劑,昌和化學新材料有限公司;

無水乙醇、正己烷、石油醚,分析純,國藥化學試劑有限公司(上海)。

1.2 主要設備及儀器

熱失重分析儀(TG),209F3 Tarsus?,德國Netzsch公司;

邵氏硬度計,Lx?A,上海萬衡精密儀器廠;

伺服控制拉力試驗機,AI?7000?LA10,高鐵科技股份有限公司。

1.3 樣品制備

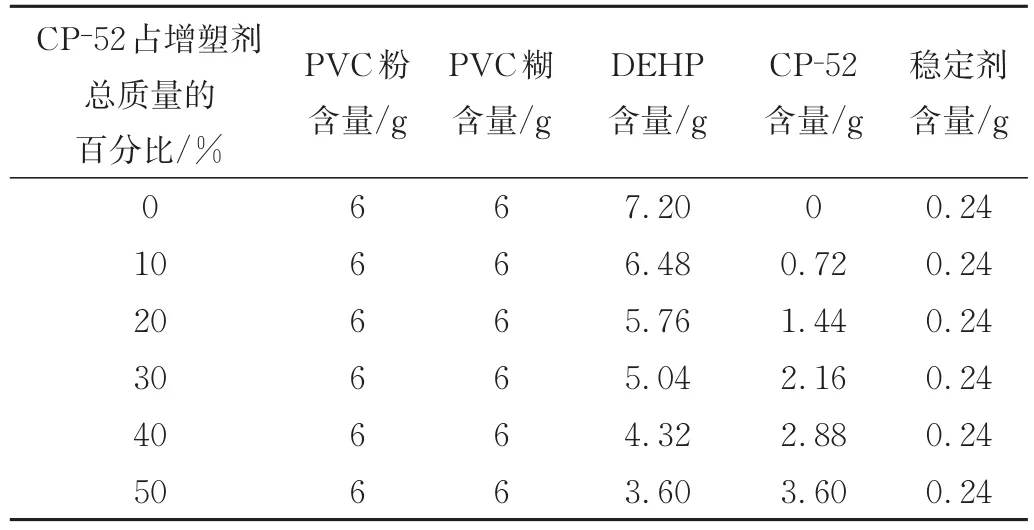

利用熱烘箱法制備PVC樣品[4],具體操作方法為在燒杯中量取質量份數為50份的PVC樹脂粉和50份的PVC糊樹脂,加入60份的增塑劑,2份亞磷酸一苯二異辛酯穩定劑,充分攪拌至無顆粒的糊狀液,然后將攪拌均勻的糊狀液平鋪在玻璃板上,用玻璃棒將糊狀液涂層厚度均勻控制在1 mm左右,然后將玻璃板放入180 ℃的恒溫干燥箱內干燥20 min,取出后冷卻至室溫,即可得到PVC試片。增塑劑的種類和配比如表1所示,根據氯化石蠟占增塑劑總質量的百分比將得到的 PVC 試片命名為 0?CP?52/DEHP、10?CP?52/DEHP、20?CP?52/DEHP、30?CP?52/DEHP、40?CP?52/DEHP和50?CP?52/DEHP。

表1 CP?52和DEHP的復配比例Tab.1 Compound proportion of CP?52 and DEHP

1.4 性能測試與結構表征

熱失重測試:測試氛圍為N2,流速為50 mL/min,取8~10 mg樣品在50~600 ℃之間進行分析,升溫速率為20 ℃/min,獲得樣品的熱穩定性能數據;

靜態熱老化實驗:參照標準GB/T 9349—2002進行測試,將PVC試片裁剪成適當規格的正方形片,置于180 ℃烘箱內進行實驗,每隔一定時間將試片取出并記錄顏色變化,將樣品黑色老化分解點(基本變黑前)的時間記為PVC的靜態熱老化時間;

力學性能測試:參照標準ISO 527?5:2009進行測試,利用模具裁剪出啞鈴狀的PVC樣品,樣品的規格為10 mm×2 mm×1 mm,拉伸速率為50 mm/min,每個樣品進行3次平行測試,取平均值作為最終結果;

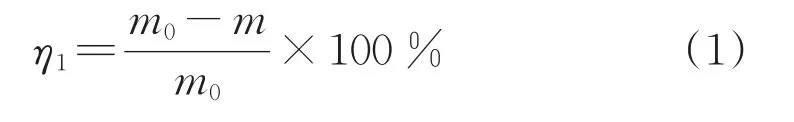

耐揮發性能測試:根據標準ISO 176?2005進行測試,將PVC試片裁剪成適當規格的正方形片,先在干燥器中進行干燥,測試前對PVC片的質量進行測量(精確至0.000 1 g),記為m0,單位為g;然后將PVC試片埋在活性炭中,在100 ℃的溫度下進行耐揮發性能測試,間隔取出,將表面的活性炭擦拭干凈后準確稱取樣品的質量,記為m,單位為g,為了減少誤差,對每個樣品進行3次測試,取平均值作為最終結果,用質量損失率η1(單位為%)來衡量樣品的耐揮發性能,質量損失率按式(1)進行計算:

耐抽出性能測試:選擇合適的溶劑根據標準ISO 175—2011進行測試,將PVC試片裁剪成適當規格的正方形片,先在干燥器內進行干燥,準確稱量PVC片的質量,記為W0,單位為g;然后將PVC片浸沒在溶劑中,在30 °C中進行測試,間隔取出,將溶劑擦拭干凈后放在40 °C的烘箱中烘干,烘干后取出,待其冷卻至室溫后稱量其質量,記為W,單位為g。為了減小誤差,同一個PVC樣品計算3組試樣的質量損失率,最后取平均值作為最終結果,PVC片的質量損失率η2/%按式(2)進行計算:

在食品模擬液中的耐遷移性能測試:根據82/711/EEC的要求,將PVC樣品放入食品模擬溶液中進行耐遷移測試,試驗方法和計算方法與耐抽出試驗相似,測試過程中溶劑選擇正己烷用以模擬脂肪食品,3 %乙酸溶液(W/V)模擬pH值<5的酸性食品,15 %乙醇溶液(V/V)模擬酒精食品;

硬度測試:PVC試片的硬度用邵氏硬度計進行測量,在試片上選取至少5個點進行測量,每個測量點相距至少6 mm,然后計算平均值作為試片的硬度。

2 結果與討論

2.1 熱穩定性分析

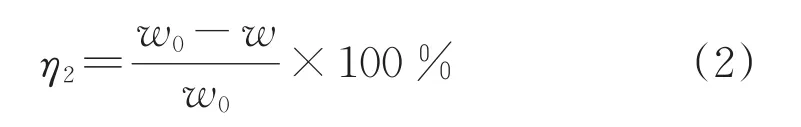

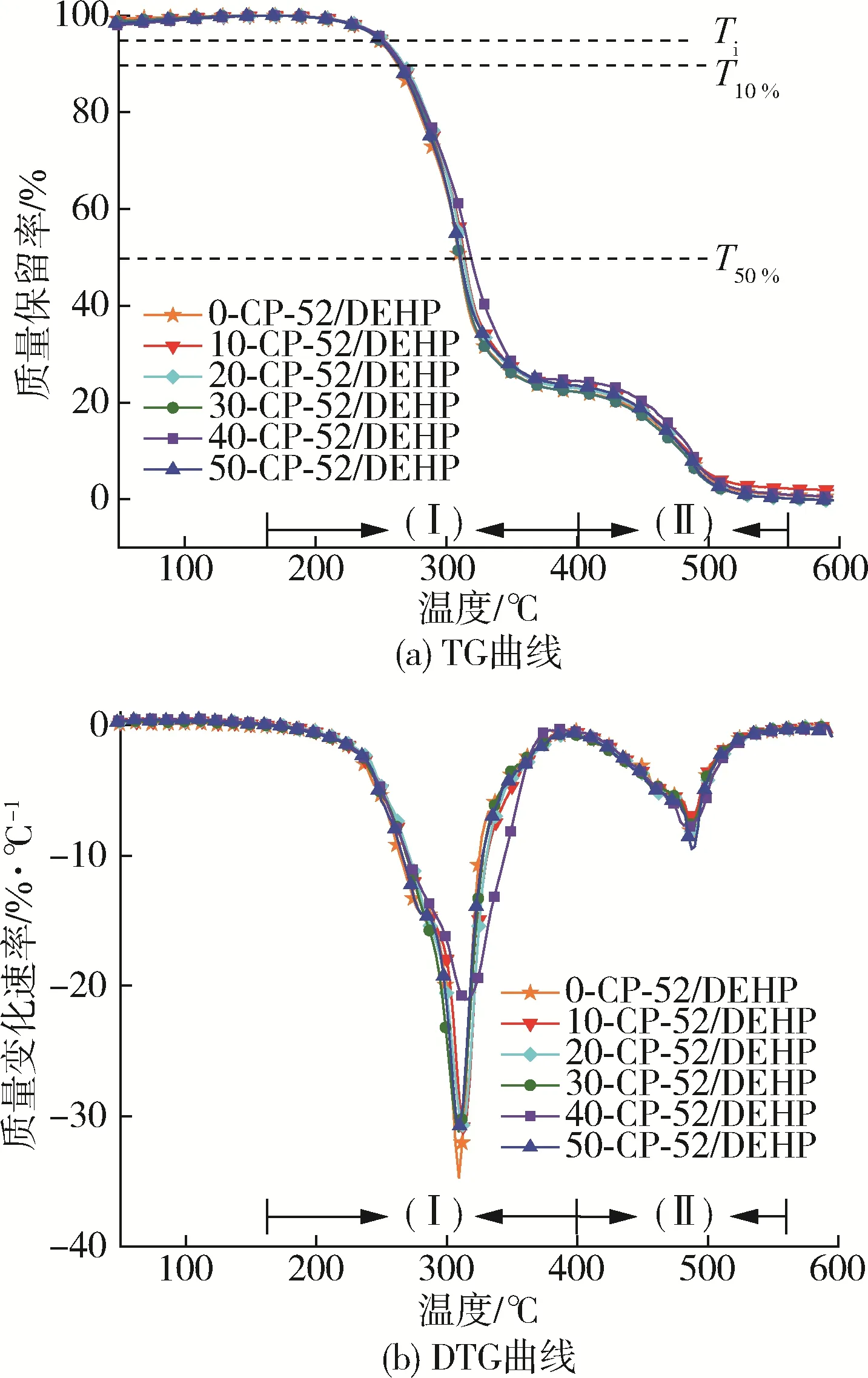

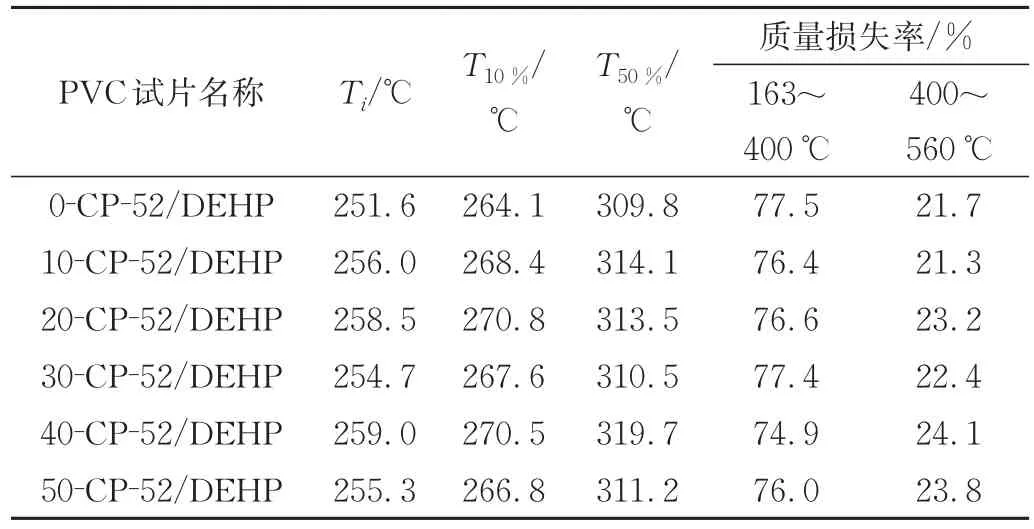

圖1是CP?52和DEHP增塑的PVC樣品的TG和DTG曲線,具體熱失重數據見表2。結合TG和DTG曲線可以看出,樣品主要有2個熱失重階段[12]。第一個熱失重階段在163~400 ℃,在這個階段主要是增塑劑的分解和PVC分解產生HCl。第二個熱失重階段在400~560 ℃,在這個階段主要是PVC大分子的結構重整和碳骨架的斷裂。從TG曲線上可以發現僅以DEHP為增塑劑的PVC樣品0?CP?52/DEHP的TG曲線在復配氯化石蠟后的PVC樣品的TG曲線下面,表明復配氯化石蠟后PVC樣品的熱穩定性有一定提升。具體差別可以對比表2中不同復配比例下PVC樣品的熱分解溫度,從表中可以明顯看出PVC樣品的起始分解溫度T(i以質量損失5 %時的溫度計)、質量損失10 %時的溫度T10%和質量損失50 %時的溫度T50%都有提高。起始分解溫度 Ti從 251.6 ℃(0?CP?52/DEHP)最高提高到259.0 ℃(40?CP?52/DEHP),提高了 7.4 ℃。T10%從 264.1 ℃(0?CP?52/DEHP)提高到270.5 ℃(40?CP?52/DEHP),提高了 6.4 ℃。T50%從309.8 ℃(0?CP?52/DEHP)最高提高到319.7 ℃(40?CP?52/DEHP),提高了9.9 ℃。從具體分解溫度上分析,復配氯化石蠟后,PVC試片的熱分解溫度明顯提高,當復配40 %氯化石蠟時,PVC樣品的熱分解溫度提高最多。同時復配氯化石蠟后,在163~400 ℃的質量損失率也有所降低,從77.5 %(0?CP?52/DEHP)最多降低到 74.9 ℃(40?CP?52/DEHP)。以上結果均表明在DEHP中復配氯化石蠟后可以明顯提高PVC樣品的熱穩定性,原因歸因于中長碳鏈氯化石蠟本身具有良好的耐揮發性和阻燃性。氯化石蠟作為阻燃劑,一方面在高溫下,鹵系阻燃劑的碳鹵鍵可以斷開,釋放出鹵素自由基,可以有效降低自由基的濃度,從而緩解或終止燃燒的自由基鏈式反應[13]。另一方面,鹵系阻燃劑分解釋放出的鹵化氫具有不易燃燒的性質,有效阻隔氧氣,阻止燃燒。另外,氯化石蠟分子結構中含有氯原子,與PVC結構中的氯原子具有更強的相互作用力,與DEHP之間也具有相互作用力,使PVC試片具有更好的熱穩定性。DEHP是一種易燃的增塑劑,而氯化石蠟具有很好的阻燃性和低揮發性,將DEHP與氯化石蠟進行復配后可以極大提高PVC試片的熱穩定性。

圖1 氯化石蠟復配前后PVC試片的TG和DTG曲線Fig.1 TG and DTG curves of PVC films before and after remixing chlorinated paraffin

表2 氯化石蠟復配前后PVC試片的熱失重數據Tab.2 Thermogravimetric data of PVC before and after remix?ing chlorinated paraffin

2.2 靜態熱老化性能分析

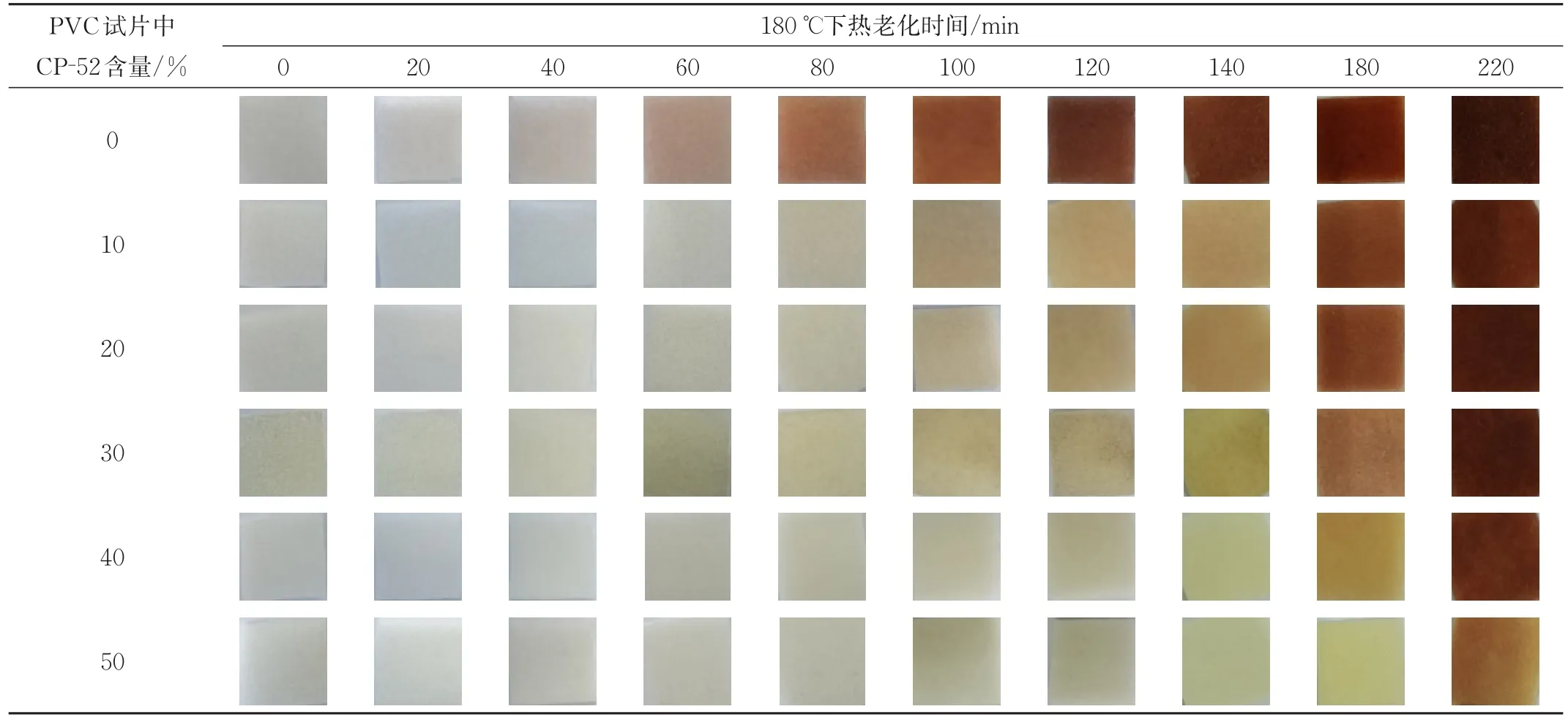

表3是PVC樣品的靜態熱老化實驗變色情況,可以看出未加入氯化石蠟時,DEHP增塑的PVC試片最早變黑,0?CP-52/DEHP試片在60 min時開始明顯變紅,在80 min基本變紅,在220 min達到焦黑色。在PVC中加入氯化石蠟后,PVC試片變色時間變慢,并且氯化石蠟的加入量越多,PVC試片的靜態熱老化時間越長。結果表明,氯化石蠟的添加有助于提高PVC的耐老化性。原因在于單純的PVC熱穩定性能差、燃燒性能好,單純PVC在100 ℃以上就逐漸分解,當溫度大于200 ℃時會快速分解并發黑[14],而氯化石蠟本身是一種好的阻燃劑,能夠抑制PVC的分解與燃燒,因此復配氯化石蠟后可以有效提高PVC樣品的靜態熱老化性能。

表3 熱老化法觀測PVC試片顏色變化Tab.3 The color change of PVC samples observed by thermally aging method

2.3 力學性能分析

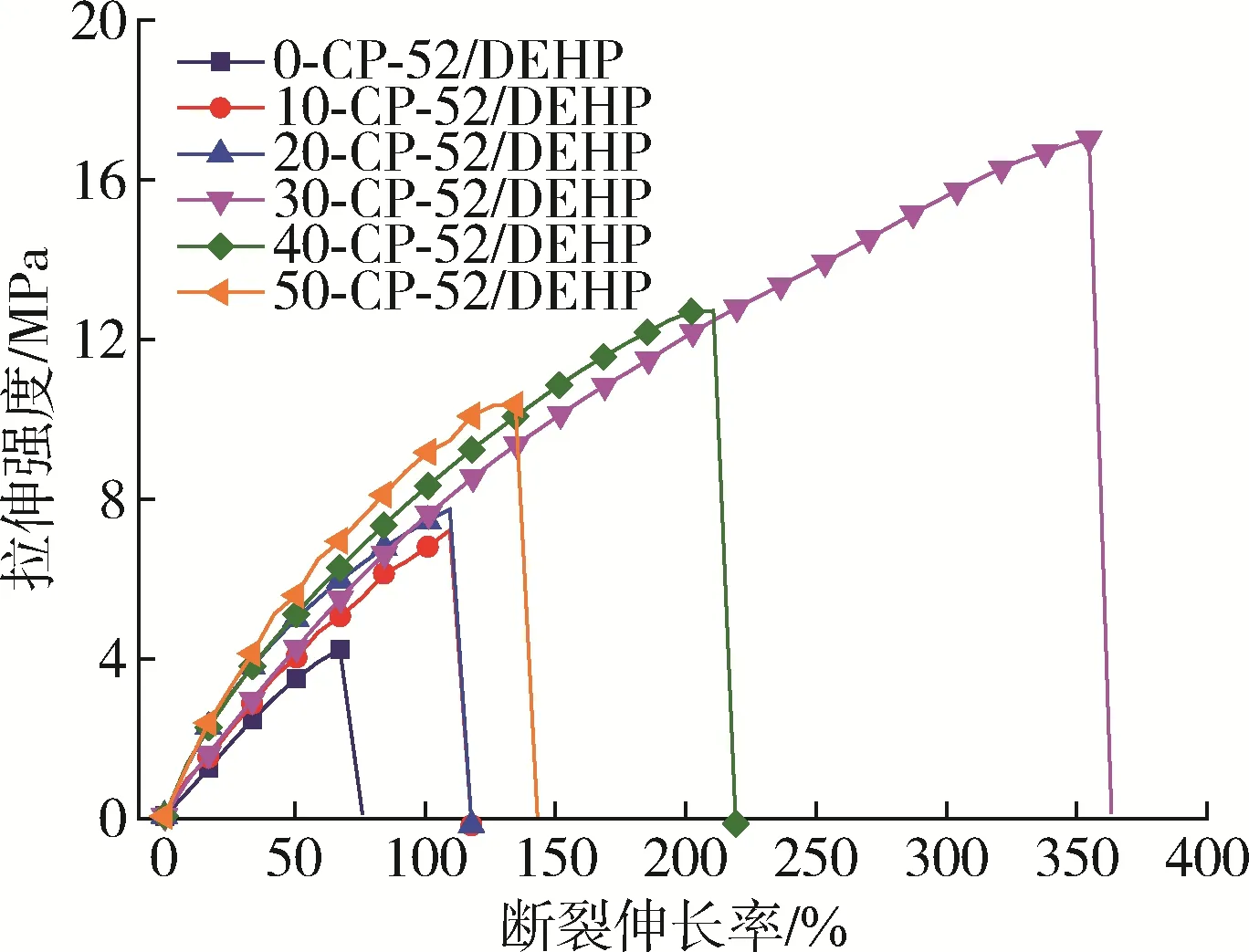

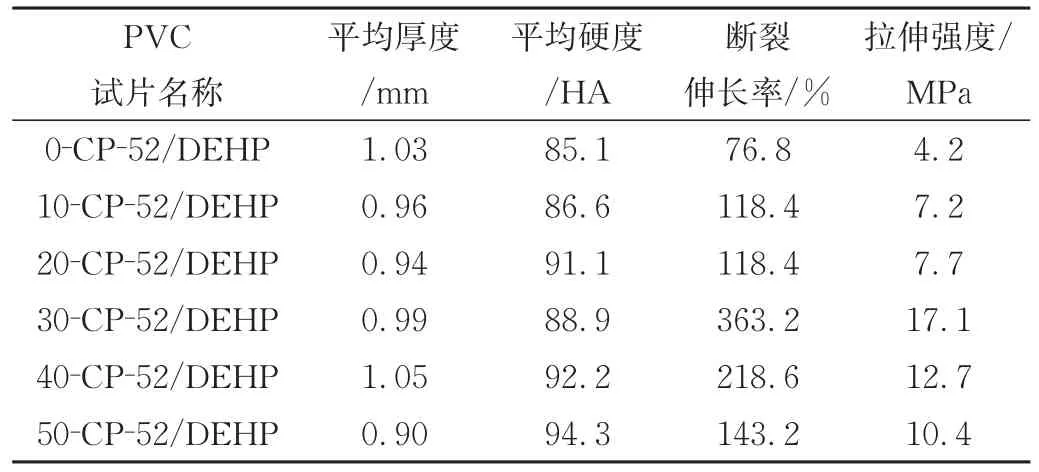

圖2是PVC樣品的拉伸應力?應變曲線,表4是PVC樣品的力學性能數據,可以看出,PVC樣品的斷裂伸長率大小順序分別為30?CP?52/DEHP(363.2 %)>40?CP?52/DEHP(218.6 %)>50?CP?52/DEHP(143.2 %)>20?CP?52/DEHP(118.4 %)≈10?CP?52/DEHP(118.4 %)>0?CP-52/DEHP(76.8 %);PVC樣品的拉伸強度大小順序分別為30?CP?52/DEHP(17.1 MPa)>40?CP?52/DEHP(12.7 MPa)>50?CP?52/DEHP(10.4 MPa)>20?CP?52/DEHP(7.7 MPa)>10?CP ?52/DEHP(7.2 MPa)>0 ?CP ?52/DEHP(4.2 MPa)。從圖2可以明顯看出復配氯化石蠟后的PVC樣品斷裂伸長率和拉伸強度都有很大提升,其中復配比例為30 %時斷裂伸長率和拉伸強度提高的最大,斷裂伸長率提高至原來的4.7倍,拉伸強度提高至原來的4倍,力學性能的提升有助于提高PVC后期的加工性。比較PVC試片的硬度可以發現復配氯化石蠟后PVC試片的硬度提高了。氯化石蠟主要是以氯化的直鏈烷烴為主,與環狀和支鏈的分子相比具有更好的柔性,因此復配氯化石蠟后斷裂伸長率有明顯提高;另外,氯化石蠟分子結構中帶有極性的氯原子與PVC分子結構中帶有極性的氯原子之間具有強的相互作用力,PVC分子與增塑劑之間結合更加緊密,提高了PVC試片的剛性,使PVC試片的拉伸強度也得到顯著提高。

圖2 氯化石蠟復配前后PVC試片的拉伸應力?應變曲線Fig.2 Tensile stress?strain curves of PVC films before and after remixing chlorinated paraffin

表4 氯化石蠟復配前后PVC試片的力學性能數據Tab.4 Mechanical performance of PVC films before and after remixing chlorinated paraffin

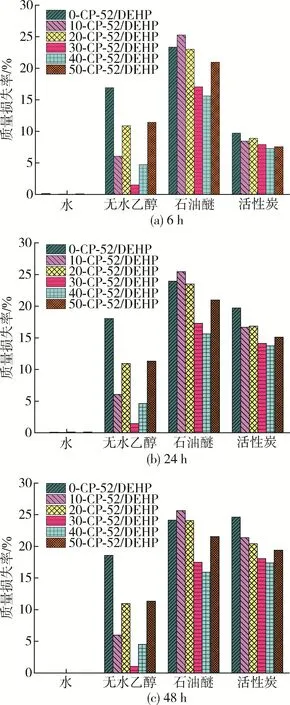

2.4 耐抽出和耐揮發性能分析

圖3是PVC樣品6 h、24 h和48 h的耐抽出和耐揮發性能結果圖,選擇蒸餾水、無水乙醇和石油醚進行耐抽出性能測試,其中無水乙醇為極性溶劑,石油醚為非極性溶劑。從圖3(a)結果可知,全部的PVC樣品在蒸餾水中的質量損失率均在0.5 %以下,表明PVC樣品在水中均沒有明顯增塑劑遷出,符合增塑劑遷出要求。在乙醇溶劑中,0?CP?52/DEHP的PVC樣品質量損失最大,質量損失率在17.0 %,復配氯化石蠟后,耐抽出性能得到顯著提高,其中當氯化石蠟的復配量在30 %時質量損失率最小,僅為1.5 %,表明復配氯化石蠟后對PVC制片在極性溶劑乙醇中的耐抽出性能有顯著提高。當以非極性的石油醚作為耐抽出測試的溶劑時,在PVC中復配氯化石蠟后,耐抽出性能也顯著提高,并且隨著復配比例的增加,質量損失率降低。樣品0?CP?52/DEHP在耐揮發性能測試中的質量損失率為23.4 %,當復配比例為40 %時,質量損失率降低到15.6 %。雖然耐抽出性能隨著氯化石蠟復配比例的增加而增強,但當復配比例過高時PVC試片的質量損失率反而增大了,這種情況可能是增塑體系中氯化石蠟的比例太大與PVC之間的相容性不好造成的。從圖3(a)~(c)可以分析得出,在耐抽出實驗中,增塑劑的抽出主要發生在前面的6 h中,在6 h后,PVC試片的質量損失率基本不再降低。耐抽出性能的提高在于復配氯化石蠟后,氯化石蠟分子與PVC分子之間的相互作用力較強,同時氯化石蠟和DEHP之間也存在相互作用力,結果是復配氯化石蠟后PVC分子與增塑劑之間以及氯化石蠟和DEHP之間的作用力均得到提高,降低增塑劑分子遷移到溶劑中。

耐揮發性能測試以活性炭粉末作為模擬物,在100 ℃環境下進行。從圖3(a)~(c)中可以明顯看出復配氯化石蠟后,PVC制片的質量損失率隨著復配比例的增加而降低,表明復配氯化石蠟后可以提高PVC制片的耐揮發性。當復配比例為40 %時,質量損失率最小,而當復配比例再增加到50 %時,由于氯化石蠟的比例太大,增塑劑與PVC之間的增塑效果變差,導致質量損失率有所上升。造成這種結果的原因在于中長碳鏈氯化石蠟本身分子量較大,具有低揮發性和良好的熱穩定性,因此復配后PVC制片的耐揮發性能得到提高。

圖3 氯化石蠟復配前后PVC試片耐抽出及耐揮發性能分析Fig.3 Weight loss of different PVC films after volatility and migration testing before and after remixing chlorinated paraffin

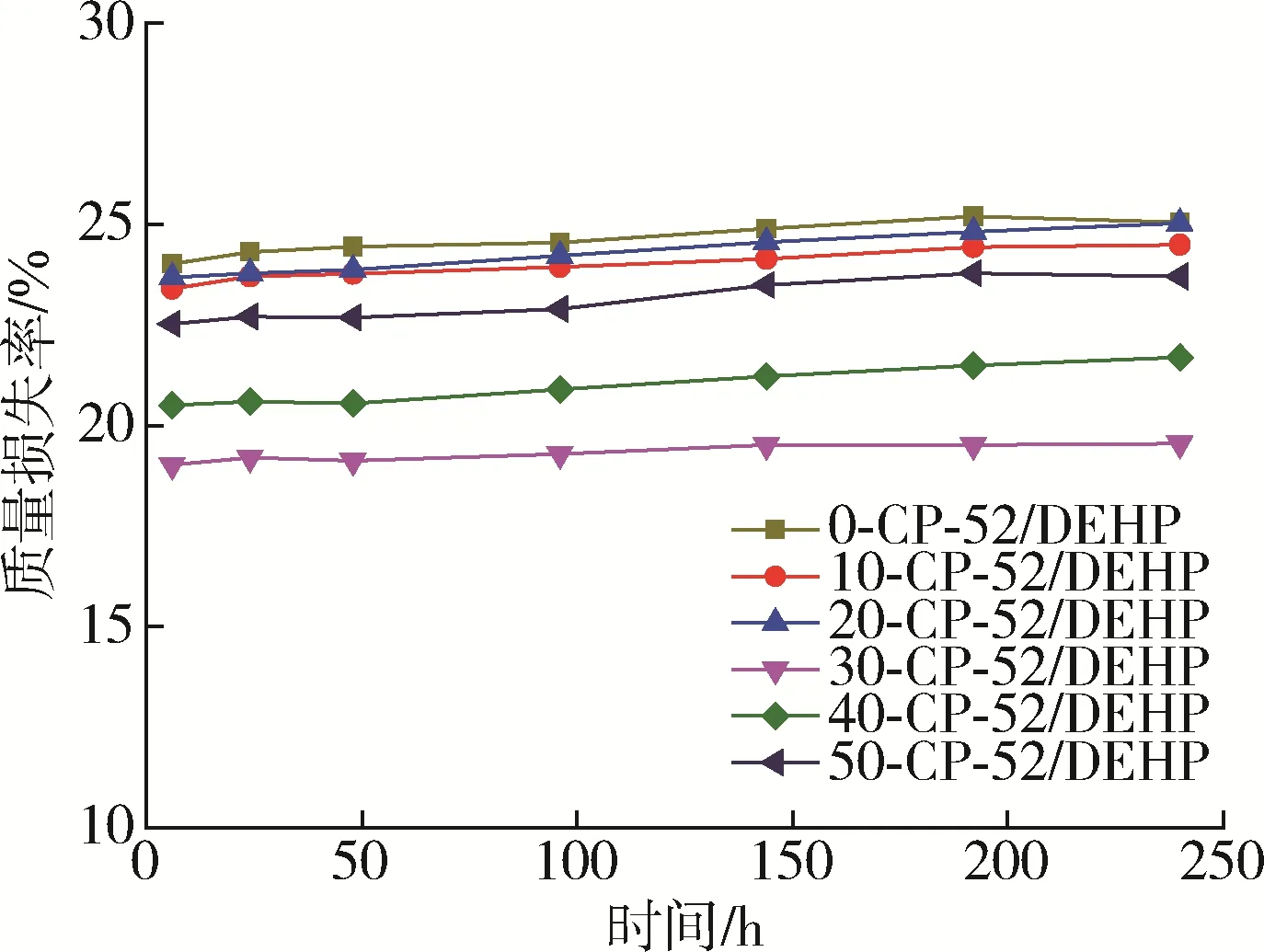

2.5 在食品模擬液中的耐遷移情況分析

研究PVC試片在食品模擬液中的遷移情況,以正己烷模擬脂肪食品,3 %乙酸溶液(W/V)模擬pH值<5的酸性食品,15 %乙醇溶液(V/V)模擬酒精食品。結果表明在H2O、3 %乙酸溶液(W/V)和15 %乙醇溶液(V/V)中,PVC制片基本沒有遷出。而PVC試片在用于模擬脂肪食品液中時增塑劑遷出情況嚴重,如圖4所示。圖4為PVC制片在正己烷溶劑中隨時間變化的質量損失曲線,從曲線圖上可以明顯看出0?CP?52/DEHP試片在各個時間段的質量損失率均高于其他試片,表明0?CP?52/DEHP試片的質量損失情況最嚴重,耐遷移性最差。復配PVC后,PVC制片在環己烷中的質量損失率明顯降低,表明耐遷移性提高,其中復配比例在30 %時,質量損失率最小,與0?CP?52/DEHP試片比較,30?CP?52/DEHP試片的質量損失率降低5 %左右。表明復配氯化石蠟后的PVC制品在脂肪食品中的耐遷移性有可能提高,在模擬脂肪食品液中的耐遷移結果與耐抽出實驗結果一致。原因在于氯化石蠟與DEHP具有協同增塑作用,復配氯化石蠟后PVC分子與增塑劑之間以及氯化石蠟和DEHP之間的作用力均得到提高,增塑劑在PVC分子中的增塑效果好,增塑劑不易從PVC中遷移出來。

圖4 氯化石蠟復配前后PVC試片在正己烷中的耐遷移性能分析Fig.4 Weight loss of different PVC films in cyclohexane before and after remixing chlorinated paraffin

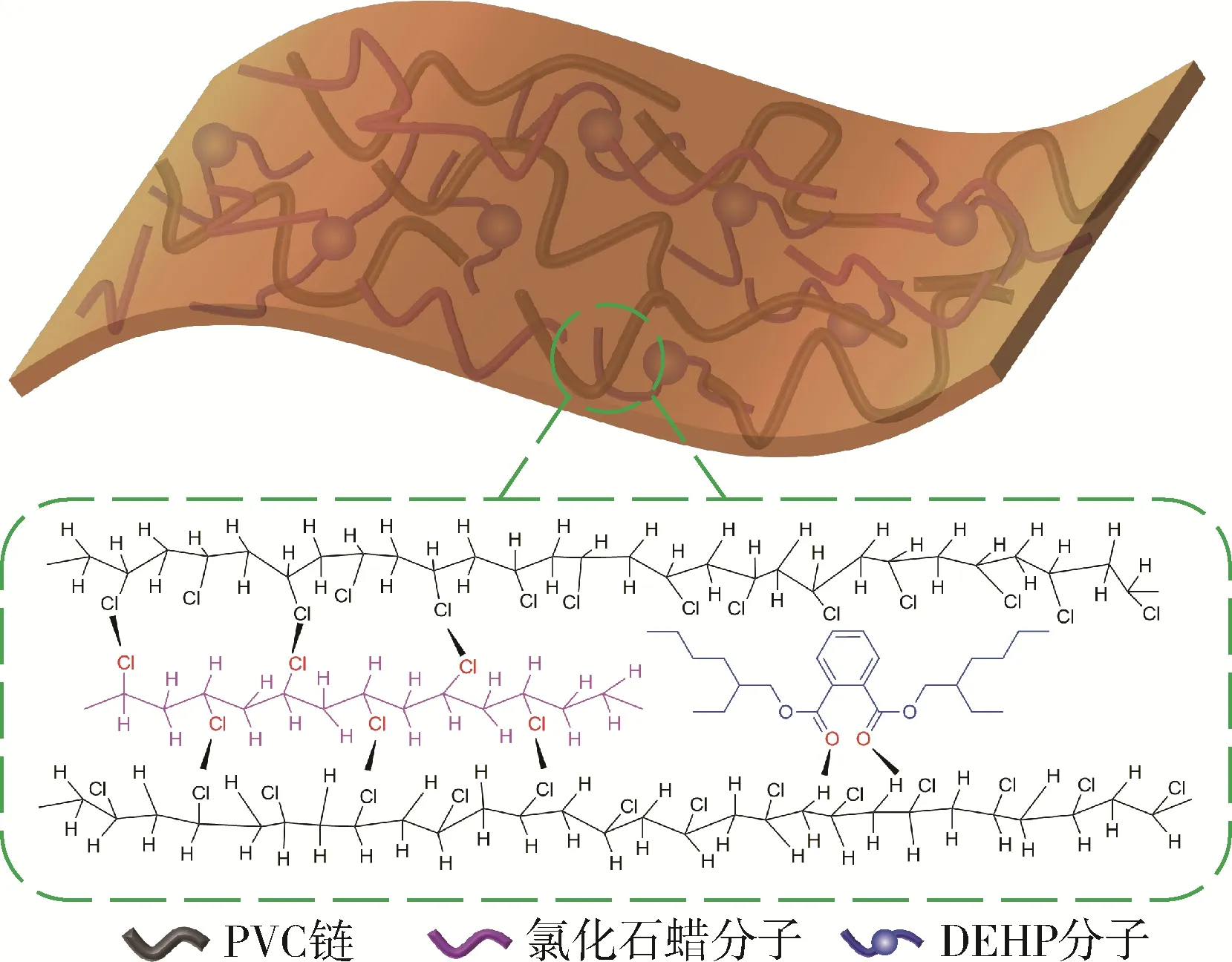

2.6 增塑劑協同增塑機理分析

結合當前普遍認可的自由體積理論、潤滑理論和凝膠理論對氯化石蠟/DEHP的增塑機理進行分析[15](如圖5所示)。增塑劑分子嵌入PVC分子之間增加PVC鏈之間的自由體積,使PVC分子能夠進行自由運動,也起到了潤滑的作用。氯化石蠟分子結構中的極性氯原子與PVC分子結構中的氯原子具有較強的相互作用力,使增塑劑分子與PVC分子之間的結合牢固,同時氯化石蠟分子鏈長,與PVC分子之間交聯纏繞,使氯化石蠟不易從PVC中遷移出來。而DEHP與PVC之間的相互作用力主要以酯基上的氧原子(C=O)與PVC分子之間的氫鍵為主,相互作用力較弱。雖然氯化石蠟與PVC分子間的相互作用力較強,但是由于DEHP分子的存在,提高了PVC分子間的自由體積,起到很好的潤滑作用,降低PVC分子內部的滑動阻力。另外,氯化石蠟分子與DEHP分子之間也存在氫鍵作用。因此,復配氯化石蠟后,氯化石蠟與PVC之間以及氯化石蠟與DEHP之間的相互作用力都得到提高,兩種增塑劑的相互協同作用使增塑劑不易從PVC中遷出,且具有很好的增塑效果。

圖5 增塑作用機理Fig.5 Plasticization mechanism

3 結論

(1)在以DEHP為增塑劑的PVC樣品中復配中長碳鏈的氯化石蠟可以提高PVC樣品的熱穩定性,Ti、T10%和T50%熱分解溫度明顯提高,當復配40 %氯化石蠟時,PVC樣品的熱分解溫度提高最多,Ti從251.6 ℃提高到259.0 ℃,T10%從264.1 ℃提高到270.5 ℃,T50%從309.8 ℃提高到319.7 ℃;

(2)在以DEHP為增塑劑的PVC樣品中復配中長碳鏈氯化石蠟可以顯著提高PVC樣品的斷裂伸長率和拉伸強度,當復配30 %氯化石蠟時效果最顯著,斷裂伸長率提高至原來的4.7倍,拉伸強度提高至原來的4倍;

(3)復配中長碳鏈氯化石蠟后的PVC試片,耐抽出和耐揮發性能得到提高,6 h時,在乙醇溶劑中質量損失率從17.0 %降低到1.5 %(30?CP?52/DEHP),在石油醚溶劑中質量損失率從23.4 %降低到15.6 %(40?CP?52/DEHP);并且隨著復配比例的增加,耐遷移性能逐漸得到改善,但是當復配比例過高時,由于氯化石蠟與PVC之間的相容性較差,耐抽出和耐揮發性能有所降低;另外,在以環己烷作為食品模擬液中的耐遷移性能也得到提高,復配比例為30 %時效果最明顯,30?CP?52/DEHP試片的質量損失率降低5 %左右;

(4)提出氯化石蠟/DEHP復配增塑體系可能的增塑機理,復配氯化石蠟后,由于氯化石蠟的長碳鏈結構且具有氯原子,氯化石蠟與PVC之間的相互作用力以及氯化石蠟與DEHP之間的相互作用力都得到提高,2種增塑劑相互協同作用提高了其在PVC中的增塑能力。