熱塑性交聯聚乙烯(TPEXa)管材的制備及性能研究

段凱歌,朱 輝,倪 佳,泮 豪,周朝錫,陳小蝶,梅振威,于東明

(浙江曼瑞德舒適系統有限公司聚合物實驗室,浙江 溫州325000)

0 前言

聚乙烯(PE)耐腐蝕性、電絕緣性、成型加工性極佳,在管材、薄膜、電線電纜及日用品等方面用途較廣[1?3],但其耐熱性和抗蠕性能較差,又限制了其更廣泛的應用。目前常通過交聯和共聚的方式進行改性[4]。

交聯聚乙烯(PEX)系PE的交聯改性產物,它較大地提高了PE的耐熱性和抗蠕變等性能,擴大了PE的應用范圍[5?8]。如普通高密度聚乙烯(PE?HD)管材輸送的介質溫度一般不能超過40 ℃,而PEX管材在70 ℃的熱水系統中使用壽命可達50年。但PEX的缺點是,線形大分子的PE,經交聯改性后,其熱塑性的線形大分子變成了不溶不熔的網狀結構,甚至是體型結構,完全失去了熱塑性,帶來的弊端是管材無法熱熔焊接,在熱力管道系統中應用遇到了困難;并且其廢品,回收料無法熱熔再造,有悖于低碳經濟,不利于環境保護。

PERT采用乙烯和辛烯共聚的方法,通過控制側鏈的數量和分布得到獨特的分子結構,來提高PE的耐熱性和抗蠕變性,與熱固性PEX相比,PERT保留著普通PE的熱塑性,制備的管材既可進行熱熔焊接、回收料可以回收再用,耐熱性能和抗蠕變性能與PE比又有所提高,但其耐熱性能和抗蠕變性不及 PEX[9?11]。

為了提高PERT的耐熱性和抗蠕變性且保留熱塑性,本文選取PERT進行微交聯改性制備出一種TPEXa管材[12],使其在保留PERT管熱塑性的基礎上提高耐熱性和抗蠕變性,研究了交聯劑的含量對TPEXa材料熔體質量流動速率和交聯度的影響,并對TPEXa管材的靜液壓性能、熱熔回收性能及回收料的力學性能進行了測試。結果表明,當交聯劑的含量為0.08 %時,TPEXa材料的熔體質量流動速率為5.6 g/10 min(190 ℃,21.6 kg),交聯度為2.3 %,負荷變形溫度可以達到78 ℃(Tf0.45),耐溫性能較好。制備的管材可以通過95 ℃下22 h、165 h和1 000 h靜液壓測試,測試所用環應力超過PERT II管接近PEX管材環應力的規定,具有較好的耐溫性能和抗蠕變性能,并且可以進行熱熔回收,回收料具有較好的力學性能。

1 實驗部分

1.1 主要原料

PERTⅡ,耐熱聚乙烯,市售;

PE?Xa,后交聯管,市售;

PE?RT ,II 型管,市售;

交聯劑,DTBP,廣州沁豐化工有限公司;

那時候,我有兩個選擇,猛撲上去尖叫著分開他們或是淚流滿面閉門而逃。可是,我忘了該有的反應,只能全身瑟瑟發抖地僵在那里。

抗氧劑,1076,巴斯夫(中國)有限公司;

二甲苯,分析純,成都科隆化學品有限公司。

1.2 主要設備及儀器

熔體流動速率儀,MFI?2322S,承德市金建檢測儀器有限公司;

高速混合機,GH?6DY,北京華新科塑料機械有限公司;

轉矩流變儀,RM?200C,哈爾濱哈普電氣技術有限責任公司;

紅外交聯爐,BC?HGX,蘇州博成烘干設備有限公司;

靜液壓測試機,JJHBT?21015,承德市金建檢測儀器有限公司;

塑料管材擠出機組,CE60?36,廣東巴斯特科技股份有限公司;

實驗用注塑機,WZS10D,上海新碩精密機械有限公司;

萬能試驗機,XWW?20T,承德市金建檢測儀器有限公司;

熱變形、維卡軟化點溫度測定儀,HDT/V?1103,承德市金建檢測儀器有限公司。

1.3 樣品制備

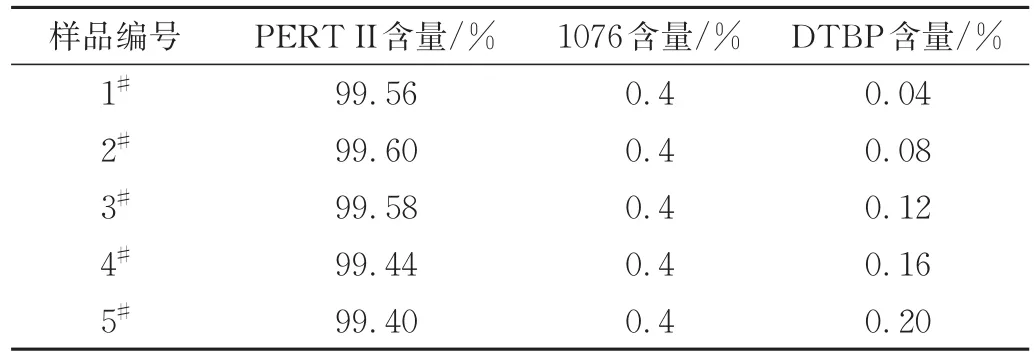

TPEXa材料制備:分別將PERT II、1076和DTBP按照表1的配方加入到高速混合機中,用1 000 r/min的轉速進行攪拌,將混合均勻的原料用單螺桿擠出機擠出成型為條狀物,其中螺桿轉速為50~60 r/min,各段擠出溫度設置為130、140、145、145 ℃,再經紅外交聯爐交聯后切粒制得TPEXa材料,其中紅外爐的溫度為330~350 ℃,用于研究交聯劑的含量對TPEXa材料熔體質量流動速率和交聯度的影響。

表1 TPEXa材料的樣品配方表Tab.1 Formula of TPEXa

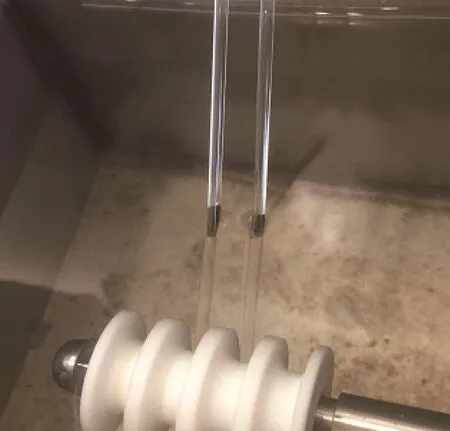

TPEXa管材制備:將PERT II、1076和DYBP以99.52 %∶0.4 %∶0.08 %的比例先制備成TPEXa材料,將材料置于塑料管材擠出機機筒中,制備TPEXa管材。其中,擠出工藝條件為 160、175、190、215、205 ℃,螺桿轉速為35~40 r/min。TPEXa管擠出過程如圖1所示。

圖1 TPEXa管的擠出過程Fig.1 Extrusion process of TPEXa pipe

1.4 性能測試與結構表征

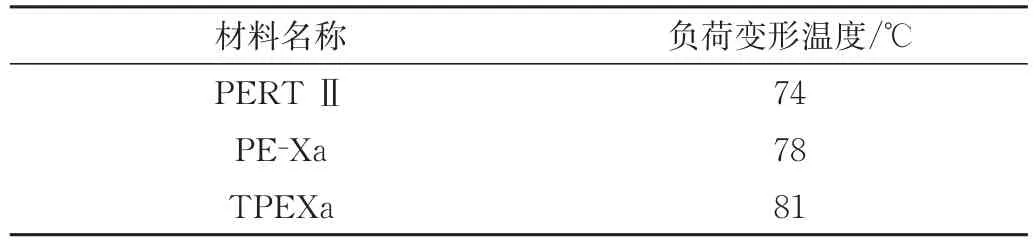

交聯度測試:參考GB/T 18474—2001標準,稱取0.5~1.0 g樣品,放入125 μm孔徑的不銹鋼篩網中制成樣包,在圓底燒瓶中以二甲苯為萃取劑,140 ℃回流萃取8 h,再放入真空干燥箱中干燥4 h(真空度保持在85 kPa)并稱重,按 式(1)計算交聯度Gi:

式中 Gi——交聯度,%

m1——篩網的質量,mg

m2——萃取前試樣與篩網的質量,mg

m3——后剩余試樣與篩網的質量,mg

熔體質量流動速率測試:參考GB/T 2918—2018標準對樣品在恒溫恒濕箱中,在23 ℃、50 %濕度的環境下進行狀態調節40 h后,用熔體流動速率儀測試其熔體質量流動速率,測試參考標準GB/T 3682.1—2018,測試條件:溫度為190 ℃,加載砝碼為21.6 kg;

負荷變形溫度測試:將TPEXa材料放入平板硫化機上用200 ℃的溫度熱壓1 min,壓制成4 mm厚的板材,再裁切成80 mm×10 mm×4 mm的試樣,按照GB/T 2918—2018對樣品進行狀態調節40 h后,根據GB/T 1634.2—2019用熱變形、維卡軟化點溫度測定儀測試其負荷變形溫度,測試方法選擇B法(Tf0.45);

靜液壓測試:按照GB/T 6111—2018采用靜液壓測試機對管材樣品進行靜液壓測試,密封頭選擇A類,測試溫度為95 ℃,測試時間和環應力分別為1 h和4.8 MPa、22 h和4.7 MPa、165 h和4.6 MPa、1 000 h和4.1 MPa;

熱熔回收測試:將制備好的TPEXa管進行粉碎,采單轉矩流變儀配合單螺桿擠出機擠出拉條,觀察條狀物表面狀態,并采用注塑機注塑樣條,考察TPEXa管的熱熔回收性能;

力學性能測試:首先采用雙輥筒混合機將TPEXa管進行破碎后開煉共混,用注塑機注塑成1B型拉伸樣條,并按照GB/T 2918—2018,在23 ℃和50 %的濕度下對樣條進行狀態調節40 h,采用萬能試驗機進行拉伸試驗,拉伸速率為50 mm/min。

2 結果與討論

2.1 交聯劑含量對TPEXa材料熔體質量流動速率和交聯度的影響

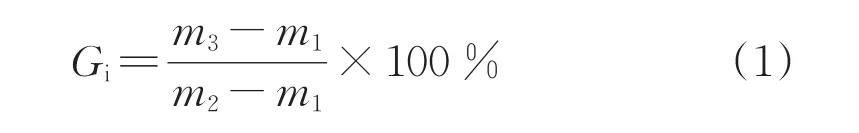

PE的交聯改性是提高材料耐溫性能和抗蠕變性能重要的方法,如PEX管的交聯度一般會控制在70 %以上,但由于線形大分子之間形成了三維空間網狀結構,失去了熱塑性而無法進行熱熔回收,其熔體質量流動速率無法測試,從耐溫性能和抗蠕變性能方面考慮,我們希望材料的交聯度高,而從熱熔回收方面考慮又希望熔體質量流動速率高,所以這2個性能是一對矛盾體,那么既要提高耐溫性能和抗蠕變性能又要保留熱塑性能,就需要在交聯度和熔體質量流動速率之間尋找一個平衡點,本文探討了交聯劑的含量對TPEXa材料熔體質量流動速率和交聯度的影響,如表2所示。可以看出,隨著交聯劑DTBP含量的增加,TPEXa材料的熔體質量流動速率逐漸減小,交聯度逐漸增大,當交聯劑的含量為0.04 %時,交聯度太小還測試不出來;當交聯劑的含量為0.12 %時,熔體質量流動速率已經小到0.9 g/10 min,其加工性能不能滿足工程應用;當交聯劑含量為0.08 %時,TPEXa材料進行了微交聯,交聯度達到2.3 %,熔體質量流動速率還有5.6 g/10 min,能夠滿足材料加工性能,因此本文選擇交聯劑的含量為0.08 %,并用此配方開展接下來的工作。

表2 交聯劑含量對TPEXa熔體質量流動速率和交聯度的影響Tab.2 Effects of crosslinking agent content on TPEXa melt mass flow rate and degree of crosslinking

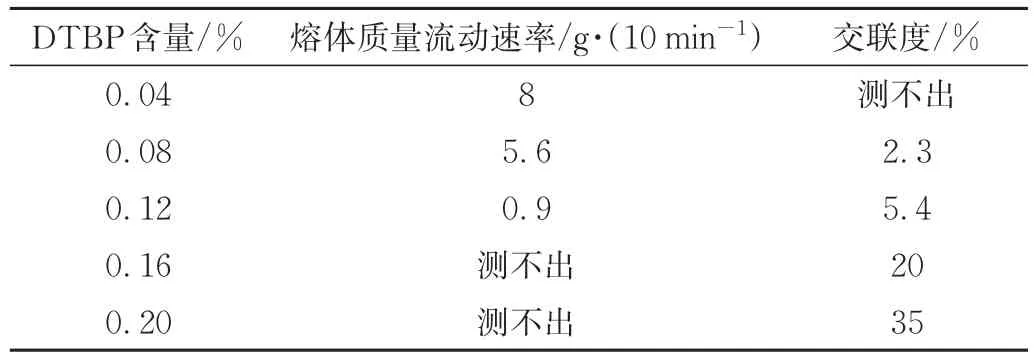

2.2 負荷變形溫度測試

參照GB/T 1634.2—2019,將制備好的TPEXa樣條采用熱變形、維卡軟化點溫度測定儀來測試其負荷變形溫度,測試方法為B法,即使用0.45 MPa的彎曲應力。并將測試結果與PE?Xa和PERT Ⅱ型材料的負荷變形溫度進行比較,如表3所示。可以看出,經過部分交聯的TPEXa材料負荷變形溫度與PERT Ⅱ型相比提高了4 ℃,已經接近PE?Xa材料的負荷變形溫度,從負荷變形溫度數據可以得出TPEXa材料具有良好的耐熱性能。原因分析,TPEXa材料由于微交聯,部分大分子之間形成了部分三維空間結構,與其他線形大分子纏結,較單純的線形大分子結構的PERT II耐溫性能有所提升,負荷變形溫度較PERT II 材料有了大幅提高。

表3 負荷變形溫度測試結果Tab.3 Results of load deformation temperature test

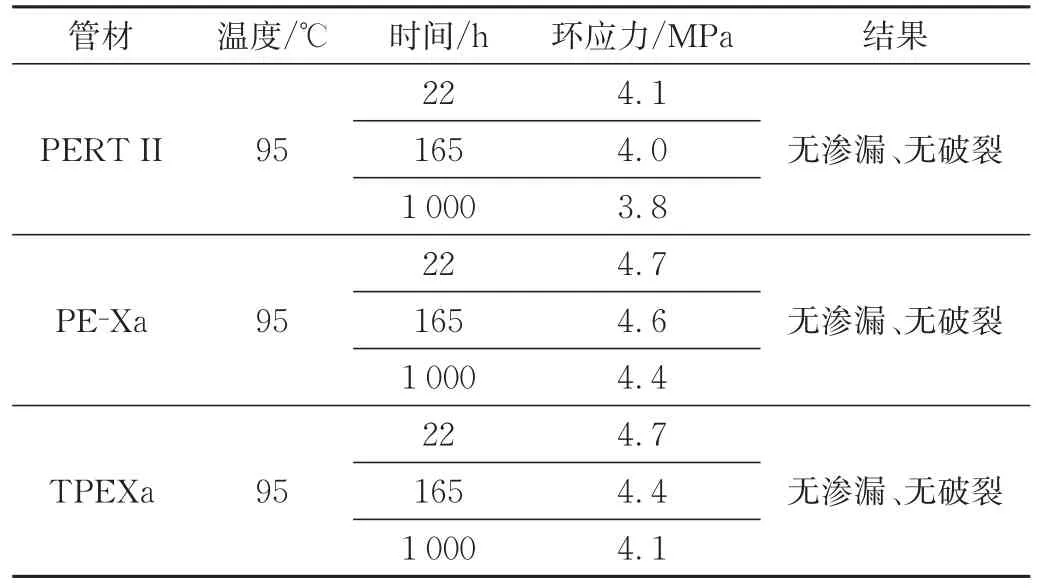

2.3 TPEXa管材靜液壓測試

靜液壓測試體現了溫度、時間和壓力三重因素對材料性能的考驗,是表征材料耐溫性能和蠕變性能重要的手段。按照GB/T 6111—2018標準對TPEXa管材進行靜液壓測試,將樣品裁成350 mm長度,密封頭選擇A類,測試溫度95 ℃,測試時間22 h、165 h和1 000 h,將所使用的環應力分別與PERT II 管和PE?Xa管進行對比,結果如表4所示。可以看出,在進行95 ℃,22 h、165 h和1 000 h靜液壓測試過程中,TPEXa管材所能承受的環應力已超過PERT II管的環應力,接近PE?Xa管的環應力。原因分析為,經過微交聯,TPEXa材料中的PE大分子少部分產生了網狀結構,與其他線形大分子纏結,耐溫性能和抗蠕變性能有所提高,所以其靜液壓性能測試環應力較PERT II有所提升,接近PE?Xa。

表4 靜液壓測試結果Tab.4 Results of hydrostatic test

2.4 TPEXa管材熱熔回收性能分析

目前,市場上的PE?Xa管由于線形大分子的PE經交聯改性后,其熱塑性的線形大分子變成了不溶不熔的網狀結構,甚至是體型結構,完全失去了熱塑性,無法進行熱熔焊接,回收料無法熱熔回收。將破碎后的TPEXa管材回收料經注塑機注塑,得到如圖2所示的樣條,將TPEXa管回收料在轉矩流變儀單螺桿擠出機擠出,得到如圖3的料條。

圖3 TPEXa回收料拉條Fig.3 TPEXa recycled material straps

從圖2可以看出,TPEXa管回收料注塑的樣條表面狀態良好,無開裂現象,證明TPEXa管具有較好的熱熔回收性能。

圖2 TPEXa回收料注塑樣條Fig.2 TPEXa recycled material injection splines

從圖3可以看出,TPEXa管回收料擠出的料條,透明度較好,無晶點,證明TPEXa管具有較好的熱熔回收性能。原因分析,TPEXa管由于發生的是微交聯反應,線形分子之間大部分是進行了相互纏結,并未完全形成三維空間網狀結構,還保留著PERT材料的熱塑性,回收料可以進行注塑、拉條等,具有較好的熱回收性能。

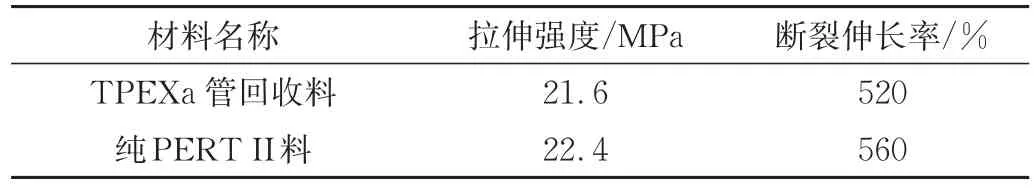

2.5 TPEXa管回收料力學性能分析

將TPEXa管粉碎后的回收料制備的樣條進行拉伸強度和斷裂伸長率的測試,并與未加工的純PE?RT II料的性能進行對比,結果如表5所示。可以看出,TPEXa管回收料仍能保持較好的拉伸強度和斷裂伸長率,說明TPEXa管不僅可以實現熱熔回收再用,且回收料還能保留較好的力學性能。

表5 材料的拉伸性能測試結果Tab.5 Results of tensile properties

3 結論

(1)通過選取PERT進行微交聯改性制備出一種TPEXa管材;

(2)研究了交聯劑的含量對TPEXa材料熔體質量流動速率和交聯度的影響,并對TPEXa管材的靜液壓性能、熱熔回收性能及回收料的力學性能進行了測試;當交聯劑的含量為0.08 %時,TPEXa材料的熔體質量流動速率為5.6 %(190 ℃,21.6 kg),交聯度為2.3 %,負荷變形溫度可以達到78 ℃(Tf0.45),耐溫性能較好;

(3)制備的管材可以通過95 ℃下22 h、165 h和1 000 h靜液壓測試,測試所用環應力超過PERT II管接近PEX管材環應力的規定,具有較好的耐溫性能和抗蠕變性能,并且可以進行熱熔回收,回收料具有較好的力學性能。