鋁板模具中鋁屑的治理與維護

文/劉俊坤·北京奔馳汽車有限公司

根據多個車型鋁板零件新項目生產爬坡階段的模具維修維護經驗,以及投入到序列化生產過程中鋁板模具的生產表現,充分分析總結鋁屑的產生原因和修理方案,明確修理流程并探討線下的模具維護和保養,前期進行預防性刃口精確修理,做到鋁屑的防、治結合,雙管齊下,減少生產停機和返修,提高鋁板生產效率,為鋁板模具修理的持續性改善提供基礎。

鋁板和鋼板存在先天的材料性能差異,鋁板材料的硬度遠低于鋼板,也導致鋁板表面更加容易出現坑包缺陷;另一方面,鋁板修邊容易產生鋁屑,鋁屑重量比鐵屑要輕很多,在高速沖壓生產過程中,更容易被負壓吸進模具型腔里面,造成零件表面硌傷缺陷。這使得在零件的生產過程中,零件返修占比不斷提高,為高效率生產帶來很大的挑戰。為了保證生產效率和降低返修率,減少鋁屑的產生和零件表面硌傷就成為一項重點課題。本文從現場經驗作為入口,同時結合模具結構等方面因素分析鋁屑產生的原因,對應的制定出有效的解決措施,提高了鋁板生產效率。

板料沖裁機理介紹

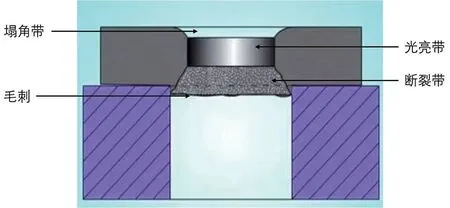

正常修邊狀態下,板料的沖裁斷面存在三個特征區:塌角帶、光亮帶、斷裂帶(理想狀態無毛刺)。沖裁斷面如圖1 所示。

圖1 沖裁斷面圖

由于板料的沖裁過程中,從鑲塊刃口接觸板料開始,根據材料的變形和破壞機理分為3 個過程:彈性變形階段、塑性變形階段、斷裂分離階段。光亮帶產生于材料發生塑性變形階段,當修邊鑲塊刃口切入板料后,板料與刃口的立面擠壓而造成光亮帶。鋁屑的產生與沖裁斷面的光亮帶狀態、以及板料斷面與刃口立面剮蹭有著直接關系。

鋁屑種類分析統計

結合生產實際情況,對生產中常見鋁屑的類型進行初步分類歸納,主要有以下四種常見類型。

冷壓焊:冷壓焊周期性剝落造成(圖2)。

圖2 冷壓焊鋁屑

片狀鋁屑:板料斷面上的微粒被刮落或斷裂縫不受控制的延伸造成(圖3)。

圖3 片狀鋁屑

針狀鋁屑:上刃口將細長鋁屑從光亮帶和斷裂帶分界處刮落或毛刺在回彈時掉落(圖4)。

圖4 針狀鋁屑

粉末狀鋁屑:粉末狀微粒在切面產生(圖5)。

圖5 粉末狀鋁屑

產生原因分析

板料符型相關

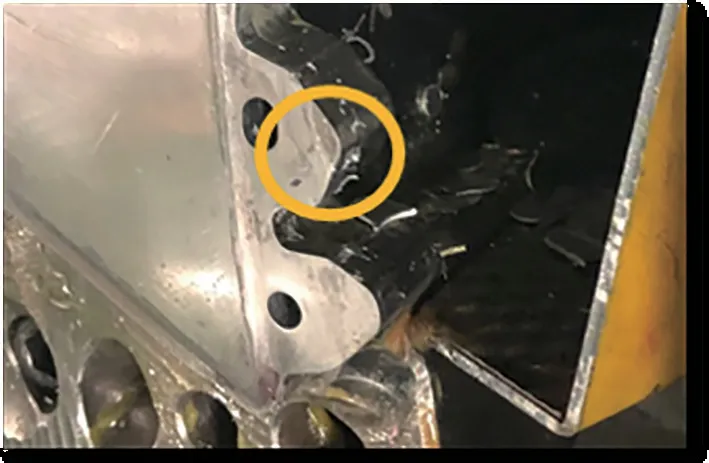

板料符型差、壓料不實,修邊時板料竄動,修邊后板料回彈,板料斷面與刃口側壁刮蹭,產生不規則碎屑。板料符型區見圖6。

圖6 板料符型區

修邊刃口相關

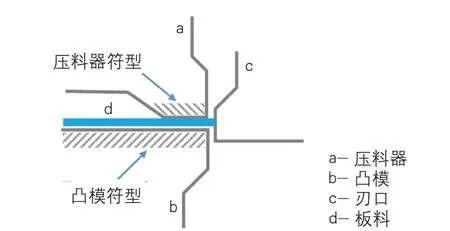

⑴修邊刃口垂直度差(圖7),常見狀態俗稱“鼓肚”、“倒掃”,切斷后上模刃口與板料發生擠壓,板料邊緣先是被擠出毛刺,然后斷裂成片狀碎屑。

圖7 修邊刃口垂直度差

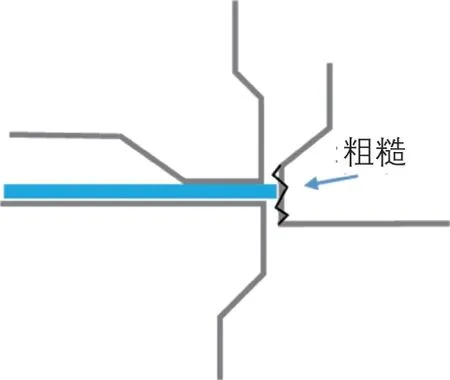

⑵修邊刃口立面粗糙(圖8),修邊過程中立面與板料刮蹭,掉落微粒鋁屑。

圖8 刃口立面粗糙

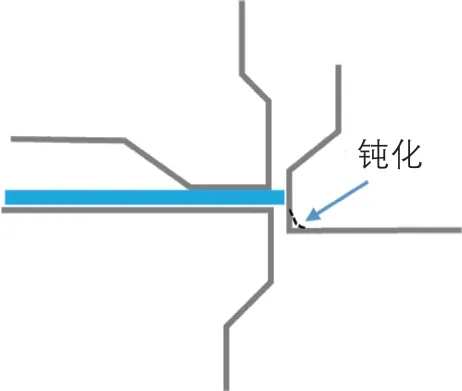

⑶刃口不鋒利(圖9),切斷時撕扯產生不規則鋁屑。

圖9 刃口不鋒利

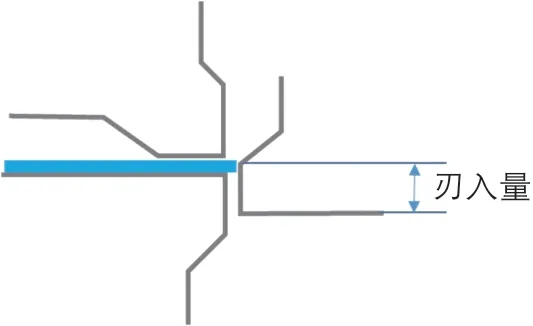

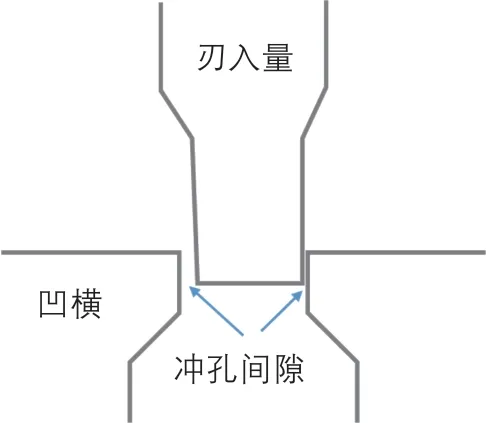

⑷刃口刃入量過多(圖10),增加立面與板料斷面的刮蹭距離,增加鋁屑產生的可能性。

圖10 刃入量過多

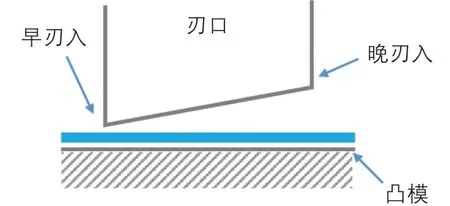

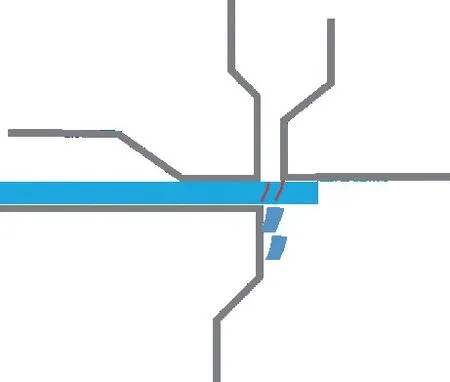

⑸刃入時機不一致(圖11),發生剪切動作,極易產生鋁屑。

圖11 刃入時機不一致

沖孔和其他相關

⑴沖孔偏離中心,局部間隙不均勻(圖12)產生鋁屑,與修邊間隙不良原理相似。

圖12 沖孔間隙不均勻

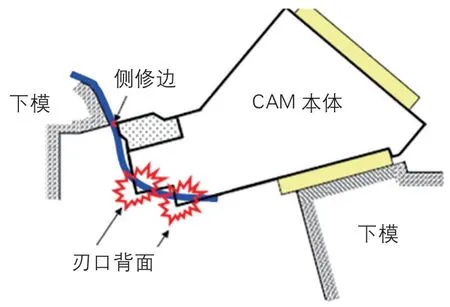

⑵刃口背面與板料干涉(圖13),導致板料變形,修邊狀態差而導致鋁屑產生。

圖13 刃口背面干涉

⑶少數情況下,雙面切斷(圖14)導致中間出現料片脫落。

圖14 雙面切斷

減少鋁屑的措施

想要做好鋁屑修理工作,首先要將模具的基礎工作做到位,其中首先要關注以下相關的問題。

板料符型與壓料優化

⑴板料與凸模和壓料器的充分符型:在模具制造階段,修邊工序凸模可采用成形穩定后的拉延工序件,進行逆向掃描加工,前期做好符型工作。

⑵修邊壓料狀態:壓料器邊緣的位置距離刃口邊緣0.5mm;壓料面積盡可能小,末端距離刃口邊緣15 ~20mm 即可。

修邊刃口優化

⑴修邊刃口的垂直度要保證,盡量減少刃口立面的刮蹭;修邊刃口立面表面粗糙度很重要,即便發生刮蹭,立面光潔的情況下也不易產生刮蹭鋁屑。

⑵刃口保持鋒利,保證刃口刃入時板料的塌角情況,進而改善切斷的狀態。

⑶刃口間隙(板厚10%±3%)要合適,控制光亮帶占沖裁斷面1/3 左右為佳。

⑷減少刃入量,在保證切斷順利的情況下,減少刃入量(2 ~3mm),減少刃口立面刮蹭鋁屑。

⑸刃口表面做DLC 處理,可以降低刃口表面粗糙度、增加硬度,同時具有疏鋁特性,減少鋁屑粘附。

學案導學教學中的導即開導、啟迪之意,導學不是傳統教學意義上的輔導教學,這里的導學是以學案為依托、以素質教育為指導、以培養學生的創新能力為目的,對學生的導思、導讀、導練的過程。

⑹刃入時機匹配好,盡量同時刃入,避免剪切的情況發生。

沖孔和其他優化

⑴沖孔對中:沖孔要保證對中,并檢查板料孔周圍的斷裂帶情況,避免沖孔間隙不均勻,產生局部鋁屑和冷焊鋁瘤。

⑵刃口背面避空:工序件表面涂紅丹,確認切邊刃口背面干涉情況,如有干涉區域則需要做避空處理。

⑶雙面切斷:雙面切斷時,上下模刃口需選擇一面做鈍化處理。

鋁板模具針對鋁屑預防性設計

前期設計階段充分考慮可以減少鋁屑發生的理論可能,并在模具設計制造過程中進行采用和實驗,前期結構的優化空間要比后期維修更有余量。

拉延工序設計優化

拉延筋在廢料刀處做斷開處理(圖15),避免筋槽位置立切產生不可控的鋁屑。

圖15 拉延筋斷開

修邊工序設計優化

⑴修邊角度控制在15°以內。

⑵廢料盡可能大,在允許的范圍內通過減少廢料的數量減少廢料刀的設置。在模具空間充足的情況下,優選大塊廢料滑落后的二次切斷,讓鋁屑遠離型面減少硌傷零件的風險。

⑶沖頭選用經DLC 處理的型號,以保證沖頭的耐久性和立面表面粗糙度。

⑷盡量避免采用無壓料的修邊,由于無壓料情況下板料很難控制。

⑸非工作區域的壓料器盡量避空,減少不必要的硌傷。

⑹上模切邊鑲塊的刃口立面做-2°傾斜處理,避免碎屑堆積,減少立面刮蹭。

刃口修理新措施

低本高效的輔助工具

通過Quick-Boy 輔助工具(圖16),實現機械臂控制垂直,配合專屬磨頭,可以有效提高刃口垂直度且節省刃口修理時間。

圖16 Quick-Boy 輔助工具

高質量數控:仿形磨

數控仿形磨工藝(圖17),具有“先裝配后加工”的特性,先將下模刃口使用數控銑床加工到位,上模刃口只做粗加工后再裝配。裝配后安裝于壓機上,此時通過仿形完全參照下模刃口的實際情況去匹配加工上模,可以消除導向元件與壓機的外在因素對刃口精度的影響,高質量保證刃口間隙。

圖17 數控仿形磨

線上鋁屑抑制

噴切削油抑制

噴切削油(圖18):線上生產時,由于上模刃口難免會粘連鋁屑,后期會不規律飄落至型面容易造成零件硌傷。為此線上生產時,可以在生產過程中規定沖次后,對上模刃口修邊區域和立面噴切削油,有效地使上模刃口鋁屑凝聚后再墜落,不至于落入型面。

圖18 噴切削油

鋁屑收集引導

設置鋁屑收集引導裝置(圖19),在設計初期或調試階段,對難以消除的鋁屑多發位置,設置專用的氣動鋁屑吸引收集裝置,并將鋁屑集中導出至廢料坑中。

圖19 鋁屑吸引管

線下模具維護保養方法的探索與實踐

增加模具清潔頻次

生產中鋁屑高發的情況下,每批次修邊工序開模檢查模具并清潔殘余鋁屑,能有效保障生產穩定性,但線下工作量較大。

涂黃油粘附鋁屑

在下模刃口的刃入量以下區域涂抹黃油,粘住生產過程中的修邊鋁屑,防止鋁屑被吸入型腔內造成二次硌傷。

結束語

鋁屑鉻傷是鋁板零件生產過程中繞不過去的難題,要想減少鋁屑硌傷,需要從前期設計時增加相應的考慮:要把模具基礎做牢靠,刃口的垂直度、表面粗糙度、間隙大小等模具基礎狀態至關重要;具體情況具體分析,遇到某些部位難以治理的情況,要充分考慮利用特別的解決方法。以某車型翼子板為例,在模具投產初期零件一次合格率(FTC)僅為47.5%,經過對鋁屑發生位置的摸底排查,再分析具體的發生原因,從模具基礎工作入手,綜合鋁板特需的保養及維護方法。經過三個月的努力,零件一次合格率上升至96.5%,可以為公司節省大量的時間和返修成本,同時也為以后鋁板新項目開發制作提供了有用的經驗。

隨著技術的不斷發展,也許鋁板也會成為過去時,會有更新更好的材料應運而生,以后的沖壓生產制造也會更有挑戰和樂趣,現階段我們仍需不斷地提高鋁板的生產技術,期盼著沖壓越來越穩定高效。