柴油機搖臂與搖臂軸粘連原因分析及改進

張皓鈺

重慶濰柴發動機有限公司 重慶 402260

1 序言

柴油機搖臂為雙臂杠桿結構,將推桿傳來的力改變方向后作用到氣門桿端,打開氣門。由于搖臂的工作狀況,易在搖臂內孔處產生磨損,故在設計時應注重摩擦副的潤滑。對于不裝配襯套的搖臂,搖臂內孔直接與搖臂軸接觸,更易產生磨損。為保證潤滑油膜的建立,搖臂內孔與搖臂軸的加工控制也至關重要[1]。

2 故障描述

2021年上半年,某型中速柴油機在廠內出廠試驗時,接連發生多臺配氣機構的搖臂內孔粘連、搖臂與搖臂軸粘連等故障(見圖1和圖2),直接影響該型柴油機出廠試驗和完工交付。

圖1 搖臂內孔粘連故障

圖2 搖臂軸粘連故障

3 故障原因分析

該機型為2008年設計開發的產品,已生產銷售上千臺,搖臂與搖臂軸首次發生這樣的批量粘連故障,應排除產品設計原因,主要從生產過程控制和零部件質量上查找原因。為快速查找故障原因,產品設計協調質量、工藝、采購和車間共同參與分析、解決。

(1)零件質量檢驗 對故障件及同批次的搖臂、搖臂軸進行檢驗確認,圓柱度、表面粗糙度、尺寸公差和硬度等均符合圖樣要求,沒有發現問題。測量搖臂端面的垂直度分別為0.107mm和0.134mm,均超出設計規范的0.05mm,但是搖臂裝配后的軸向間隙實測值為0.83mm和0.64mm,遠大于垂直度實測值,因此搖臂端面垂直度超差不是造成粘連的原因。

(2)飛邊、毛刺排查 排查過程中發現該批搖臂內孔油槽邊緣有飛邊、毛刺(見圖3),懷疑這是搖臂與搖臂軸粘連的原因;但現場返修去飛邊、毛刺后,恢復裝機試驗時搖臂與搖臂軸還是粘連,因此排除該原因。

圖3 搖臂內孔油槽邊緣有飛邊、毛刺

(3)清潔度排查 緊接著排查零件清潔度,在做清潔度檢查時意外發現搖臂軸油孔中有少量加工殘留的切屑(見圖4),懷疑是切屑造成粘連。但是將搖臂軸油孔清洗干凈后,裝上去試驗還是粘連,因此排除清潔度原因。

圖4 搖臂軸油孔清理出的切屑

(4)零部件供方和批次排查 從搖臂和搖臂軸的供方以及批次方面排查,發現:搖臂軸由A供方更換為B供方,還是粘連,因此排除搖臂軸供方原因,同時也可以排除搖臂軸批次原因。我們又將搖臂故障件供方2018年生產的庫存搖臂拿來試驗,未發現粘連,因此鎖定是搖臂批次差異導致,進一步確認屬零件質量問題。

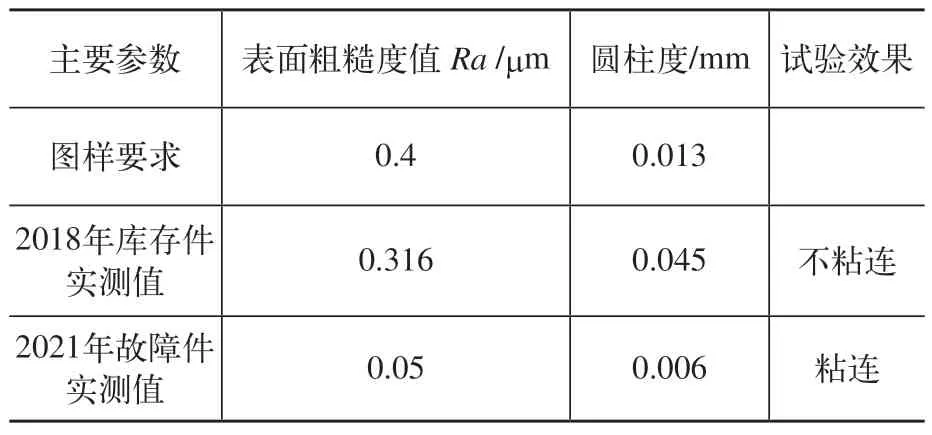

(5)搖臂差異對比檢驗 對2018年的庫存搖臂和2021年的故障件搖臂進行對比檢驗(見表1),材料化學成分、內孔表面硬度、內孔表層組織均合格且差異不大;內孔表面粗糙度均合格,且故障件還要高出庫存件2個等級;故障件內孔圓柱度合格,而庫存件內孔圓柱度超差。因此搖臂內孔表面粗糙度和內孔圓柱度都不是粘連的原因。

表1 庫存搖臂與故障件搖臂對比檢驗結果

(6)對表面粗糙度排查 由于表面磷化處理能提高初期磨合,可大大降低初期銷孔與軸咬合的風險[2],因此討論決定將搖臂增加磷化處理工藝進行試驗。經試驗,磷化處理的搖臂沒有粘連(見圖5),磷化工藝確實解決了當前面臨的搖臂與搖臂軸初期粘連問題。

圖5 磷化處理的搖臂沒有粘連

經對比檢驗,磷化后的搖臂內孔表面粗糙度值Ra為0.605μm,庫存不粘連的搖臂內孔表面粗糙度值Ra為0.316μm,而故障件搖臂內孔表面粗糙度值Ra為0.05μm。表面粗糙度差異是我們在故障分析過程中發現的一條重要線索,因此懷疑是表面粗糙度值過小、搖臂內孔表面的潤滑能力下降而導致的初期粘連。

聯系供方做了一批內孔表面不做滾壓光整處理的搖臂,表面粗糙度值Ra為0.467~0.891μm,裝機試驗后進行拆檢,發現搖臂與搖臂軸依然粘連(見圖6),因此表面粗糙度值小(表面質量好)并不是粘連的根本原因。

圖6 降低表面粗糙度要求的搖臂試驗后仍粘連

(7)對搖臂加工工藝進行排查 2018年的庫存搖臂內孔表面粗糙度和圓柱度精度都較差,而2021年的故障件內孔表面質量都非常好,對于這個問題,經與供方工藝人員進一步確認,原先搖臂內孔表面粗糙度和圓柱度經常超差,供方于2021年11月對加工工藝進行了改進,內孔精加工由珩磨加滾壓改為精鏜加滾壓,工藝改進后搖臂內孔質量達到圖樣要求。

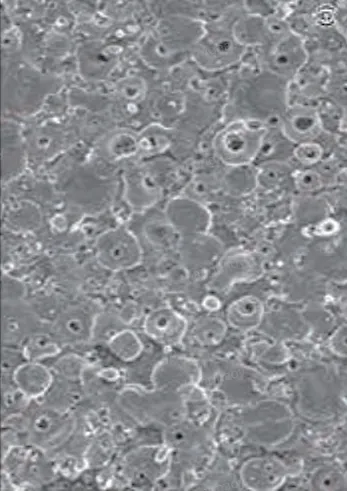

搖臂內孔這兩種加工工藝究竟有什么本質區別呢?通過查閱相關資料可知,金屬機械加工并不改變金屬的物理特性[3],但是從不同加工工藝時搖臂內孔100倍放大圖像上可以看出,珩磨的搖臂內孔表面形成較深的網狀溝槽(見圖7),這種溝槽能夠儲存潤滑油,非常有利于在搖臂和搖臂軸的運動副之間形成潤滑油膜。精鏜的內孔表面只有平行且較淺的溝槽(見圖8),這樣的結構不利于儲存潤滑油和形成油膜,因此搖臂與搖臂軸因干摩擦而相互咬合、發生粘連。磷化處理的搖臂內孔表面有一層磷酸鹽多孔薄膜(見圖9),這一多孔薄膜同樣有儲油、減少摩擦的作用,對防止初期咬合粘連有作用,這就解釋了磷化能臨時解決搖臂與搖臂軸粘連的機理。

圖7 珩磨內孔100倍放大圖

圖8 精鏜內孔100倍放大圖

圖9 磷化內孔100倍放大圖

4 解決方案

根據上述分析,我們鎖定搖臂與搖臂軸粘連的根本原因是搖臂內孔加工工藝發生變化,由珩磨加滾壓改為精鏜加滾壓,搖臂內孔失去了珩磨形成的網狀溝槽、喪失了儲存潤滑油的功能,造成搖臂與搖臂軸因干摩擦而相互咬合、發生粘連[4]。我們聯系供方將搖臂內孔加工工藝恢復成原來的珩磨加滾壓,通過裝機進行出廠試驗和500h耐久試驗,搖臂與搖臂軸都正常接觸,沒有再發生咬合、粘連故障(見圖10~圖13)。后我們又與供方一起,重點對搖臂內孔表面粗糙度和圓柱度進行工藝攻關,現已滿足圖樣要求。

圖10 加工工藝恢復后做完出廠試驗的搖臂內孔

圖11 加工工藝恢復后做完出廠試驗的搖臂軸

圖12 加工工藝恢復后做500h耐久試驗的搖臂內孔

圖13 加工工藝恢復后做500h耐久試驗的搖臂軸

綜上,該型柴油機配氣機構搖臂與搖臂軸咬合、粘連問題,通過搖臂內孔加工工藝恢復得以徹底解決。

5 結束語

實施臨時改進措施和恢復搖臂內孔加工工藝后問題得以解決,總結如下。

1)磷化處理的零件表面會形成一層磷酸鹽多孔薄膜,該結構有儲油、減少摩擦的作用,能夠提高磨合性,對防止鋼件運動副初期咬合、粘連有顯著效果。

2)珩磨加工的零件表面,能形成較深的網狀溝槽,這種溝槽能夠儲存潤滑油,非常有利于在運動副之間形成潤滑油膜,能防止運動副表面因干摩擦而相互咬合、發生粘連。

3)對于成熟的零件,任何一項更改都要充分識別風險,不能忽視細微的差別,一有不慎,后患無窮。