雙面鏜銑床加工起重機臂架應用方案

武坤,李曉暉,李興林

1.西門子(中國)有限公司 北京 100102

2.三一汽車起重機械有限公司 湖南長沙 410000

1 序言

臂架(見圖1)是起重機的關鍵部件之一,在臂架的整個加工過程中,變幅孔和臂尾孔的加工尤為重要,特別是對雙側孔同軸度要求較高,為了提高效率,一般要求鏜孔時盡可能雙側同時加工。本文通過優化實際工件的加工工藝及程序,探討提升臂架加工效率的相關工藝和方法。

圖1 臂架實物

2 臂架結構特點

起重機的吊臂由多節臂架組成,主吊臂的第一節基本臂為大型箱體構件,由高強度結構鋼板焊接而成。基本臂通過臂尾孔與旋轉臺相連接,而中部的變幅孔則需要與控制吊臂俯仰角度的變幅機構連接。無論是變幅孔還是臂尾孔(見圖2),均相對于臂架縱向中心線對稱布置,且臂尾孔和變幅孔的雙側對稱孔均有一定的同軸度要求。尤其臂尾處的兩個對置鉸點孔,軸向間距較大、同軸度要求高,鉸接安裝面又位于兩個鉸點孔外側,因此從臂架左右任何一側都難以一次完成臂尾孔的鏜、銑加工[1]。

圖2 臂架變幅孔和臂尾孔

3 臂架加工選用機床

面對這樣的加工要求,如果使用普通的單頭落地鏜銑床對臂架兩側對稱布局的臂尾孔和變幅孔分別進行加工,不但增加了零件調頭裝夾和重復找正的時間,而且分兩次進行裝夾必然會疊加找正誤差,降低兩個對置孔的同軸度,因此,能夠分別從工件相對的兩個側面同時進行鏜削和銑削加工的雙面落地鏜銑床成為最佳的選擇[2]。本文主要以刨臺式雙面落地鏜銑床(見圖3)為例,對臂架雙側同時加工的方法及其編程進行介紹。

圖3 刨臺式雙面落地鏜銑床

刨臺式雙面落地鏜銑床采用工作臺移動式結構,即工作臺是整個機床唯一的X軸。這種結構的優勢在于,兩側主機共用同一個工作臺,而兩個主軸在X方向上相對于地面都是靜止不動的,因此只要在機床安裝時調整好兩個對置主軸之間的同軸度,無論工作臺如何運動,在臂架的整個長度上進行雙面同時加工時,兩個主軸在X方向的相對位置始終都是保持不變的。

使用這種結構的機床進行對置孔加工時,如果僅對兩個主機進行雙通道控制,無法完成兩個主軸同時執行包含X軸插補的加工動作。因此,控制系統還必須具有軸耦合功能,讓具有X、Y、Z三個幾何軸的主機在通道1內獨立運行,另一個缺少X軸的主機在通道2內將其Y軸和Z軸分別與通道1的Y軸和Z軸進行耦合聯動,作為從動軸做跟隨運動,從而完成兩個主軸的同步鏡像加工,機床軸設置如圖4所示。

圖4 刨臺式雙面落地鏜機床軸設置

采用耦合方式加工,對于加工程序的編寫也十分有利。由于對稱加工部分只需在通道1的程序中進行編寫,所以當加工方法、加工位置以及加工參數發生變更時,只需修改通道1中的程序即可,避免了雙通道程序修改不統一造成的加工錯誤。能否正確使用耦合功能又關系到雙通道控制中的通道協調功能,由于通道2缺少機床軸X,因此開啟和關閉耦合功能的時機就很關鍵。在所有參與加工插補的軸進入耦合狀態之前,主、從動軸需要預先定位到一個適當的位置,這需要運用通道協調指令在兩個通道的程序中各自設定好集合位置,以便相關的軸能夠統一行動。

4 臂架加工工藝

鑒于臂架零件較長,因此按照加工部位優先的原則,先加工臂架尾端的尾鉸孔,再加工臂架中部的變幅孔[3]。臂架加工工序如圖5所示,加工工藝卡見表1。

表1 臂架加工工藝卡

圖5 臂架加工工序示意

5 加工程序列表

根據工藝過程的安排,將臂架加工程序按照通道協調的需要以及程序功能的分類進行了結構劃分,具體見表2。

表2 臂架加工程序列表

主程序包含了加工過程的整體框架,如果需要對加工過程進行調整,只需要簡單地添加、刪除其中的子程序,或者調整其中子程序的調用順序即可。每一個加工功能子程序負責完成某個部位的具體加工動作。而聯動耦合控制子程序負責定義需要進行耦合控制的各個機床軸,并且在每一個加工功能子程序中激活和關閉耦合功能。

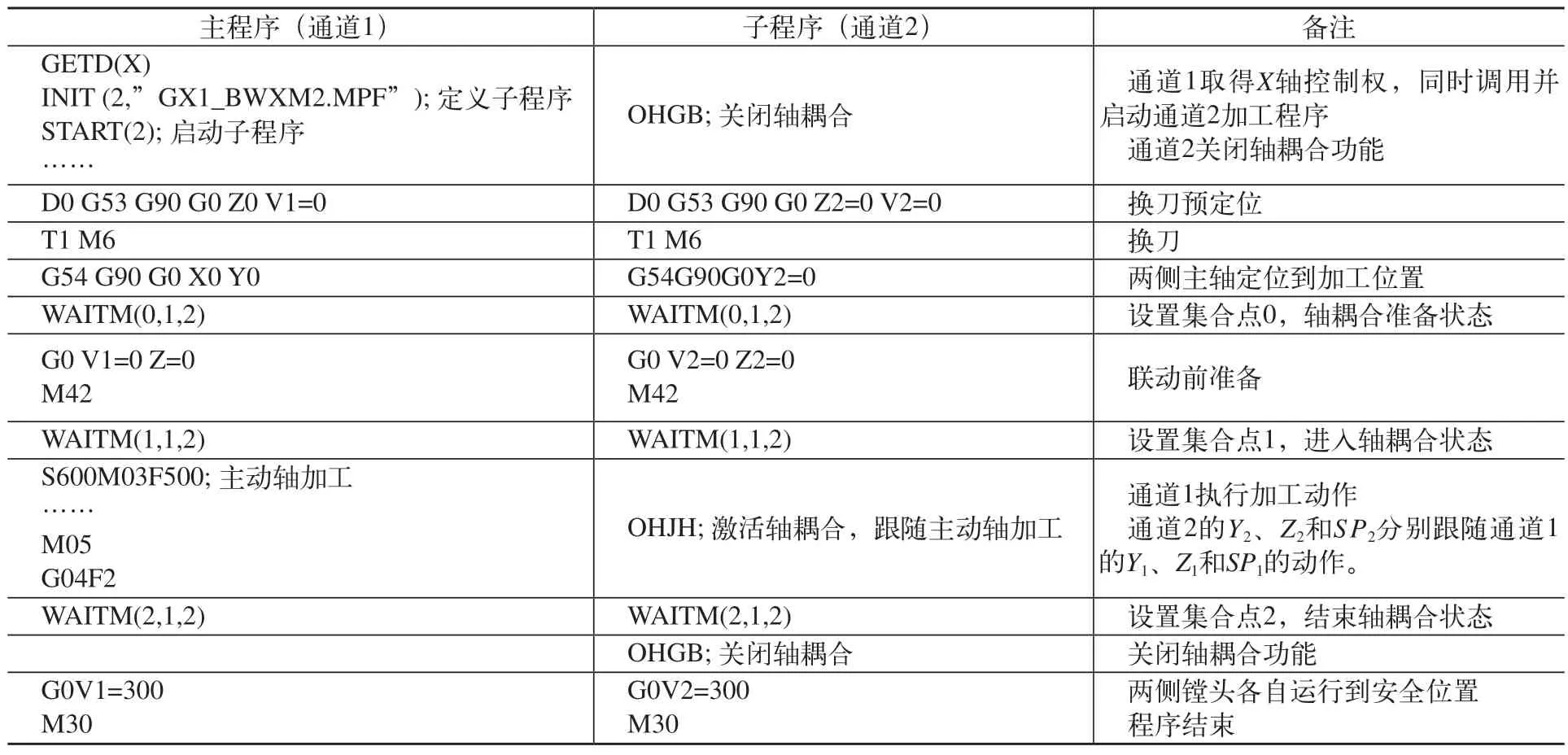

6 聯動耦合加工過程及程序示例

雙通道聯動耦合加工過程如圖6所示,加工程序示例見表3。

表3 耦合聯動加工程序示例

圖6 聯動加工過程示意

7 結束語

加工程序結構化的目的是按照邏輯結構把復雜的加工程序分解為簡單的組成部分,使程序的編寫和修改更加簡單、高效。本文介紹的刨臺式雙面落地鏜銑床加工臂架的工藝編程方法,以及雙主軸同時加工所用到的跨通道程序協調、聯動耦合控制等指令,已經應用在實際加工中。實踐證明,這種方法很好地解決了臂架中對稱位置孔加工的效率和精度問題。