控制與開關保護電器的新型智能控制應用技術及其動態特性*

楊東文, 季 良, 曾次玲, 谷豐強, 曾未偉

(1.國網湖南省電力有限公司 婁底供電分公司,湖南 婁底 417000;2.西安交通大學 電氣工程學院,陜西 西安 710049;3.國網湖南省電力有限公司 電力調度控制中心,湖南 長沙 410004;4.北京科東電力控制系統有限責任公司,北京 100192)

0 引 言

傳統電控系統通過“斷路器+接觸器+過載繼電器”組合實現電動機的控制保護,由于電器元件特性匹配不當等原因,易發生因接觸器與斷路器在短路電流下配合不佳,造成接觸器主觸頭燒蝕甚至熔焊等情形,影響系統正常工作。為解決該問題,國際上推出一種集接觸器、斷路器等功能于一體的產品—控制與保護開關電器(CPS),在單一結構產品上集成控制、保護功能,代替斷路器(熔斷器)、接觸器、熱繼電器等傳統分離元器件。構成CPS的組件包括電磁傳動機構、操作機構、主回路、脫扣器及擴展功能模塊等。其中,電磁傳動機構的工作原理與普通接觸器的電磁系統相同,主要用于接收遠距離控制信號和就地操作指令并帶動其他模塊執行接通或分斷任務。可以說,電磁傳動機構的性能好壞直接影響到CPS的整體性能與使用壽命。

第一代CPS的電磁傳動機構未采用任何智能控制,體積較大[1]。從第二代CPS開始,各種智能控制策略逐步應用于其電磁傳動機構。最具代表性的當屬施耐德電氣的Tesys U系列產品,采用智能控制后節能效果明顯,AC44電壽命可達3萬次。總的來說,國際上關于CPS電磁傳動機構的控制技術研究仍處于發展階段。如何針對CPS空間小、集成度高、功能多樣的特點,優化提升其智能控制策略,是低壓電器領域需要進一步研究的內容。

另外,在電磁傳動機構的動態特性研究方面,相關工作主要圍繞接觸器展開。文獻[2-4]采用微分方程組描述電磁傳動機構的機械、電路和磁場變化。國內研究機構將有限元法應用到電磁系統的磁場計算中,在考慮磁場非線性問題基礎上計算了接觸器的動態特性[5-10]。文獻[11]基于二維有限元法,提出一種對帶電子線路控制的接觸器進行動態特性分析的方法。但由于采用一定數量的規則單元剖分動靜鐵心之間的空氣,難以保證鐵心與空氣交界處單元大小的合理過渡,計算精度較差。文獻[12-15]考慮了合閘相角對智能接觸器吸合過程的動態特性影響。文獻[16-18]針對各種智能終端的控制保護進行了研究。到目前為止,與接觸器的智能控制策略研究相比,各國學者對采用智能控制策略后的接觸器電磁系統動特性研究尚不足,尤其是對于內部結構更為復雜的CPS電磁傳動機構,國內外尚未發現對其動態特性進行研究的報道。

本文將電流反饋智能控制策略應用于CPS的電磁傳動機構[19],并對各功能模塊進行詳細設計。綜合考慮電路、磁場、復雜機械運動的耦合作用,并基于帶電流反饋智能控制系統脈沖寬度調制(PWM)占空比與電流反饋信號、內置鋸齒波幅值以及線路中多個比較器的輸出結果實時相關的特性,建立一組可全面描述智能控制系統工作過程各種可能狀態的多態方程組。利用該方法,本文分析了放大系數、基準電壓等硬件參數的影響,并根據分析結果對智能控制系統參數進行了優化設計。

1 帶電流反饋智能控制方案在CPS的應用

1.1 帶電流反饋的智能控制方案設計

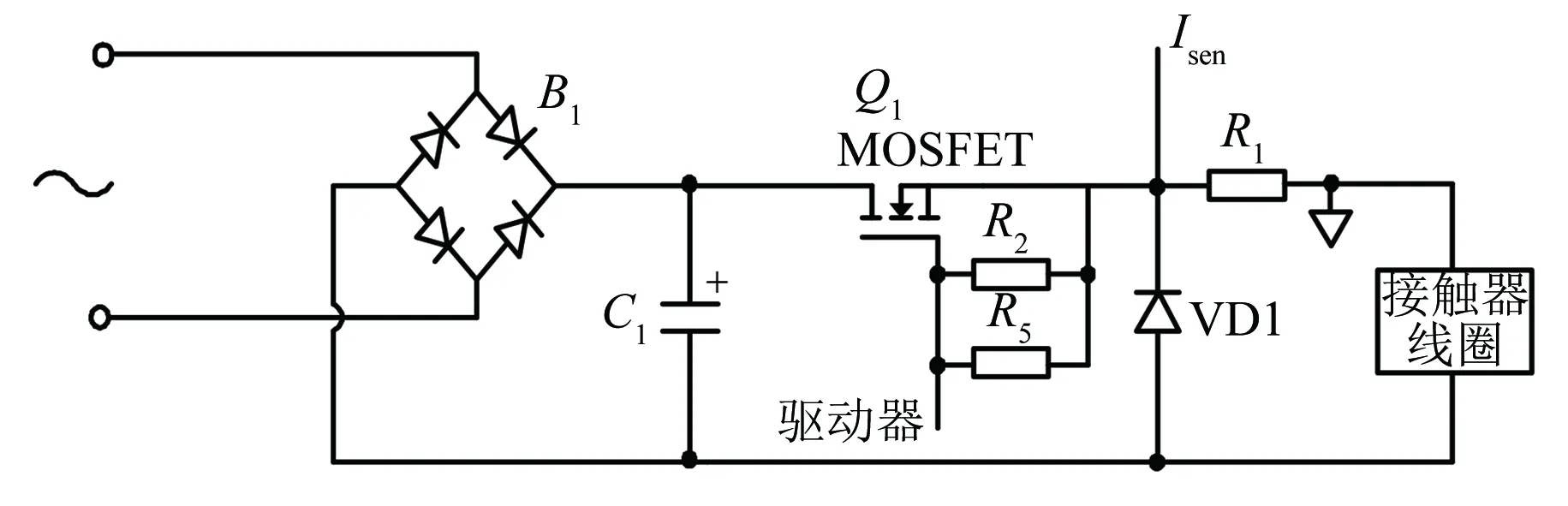

根據GB 14048.4—2003,接觸器吸合過程中,當電壓在額定值的85%~110%范圍內波動時,通過反饋調流系統,使線圈電流稍高于吸上電流并維持一個較平穩值,以達到減少觸頭閉合過程彈跳和降低磁系統損耗的目的。按照上述原理,本文對帶電流反饋智能控制策略的各個功能模塊進行了詳細設計。圖1為帶電流反饋控制策略的硬件實現原理框圖。

圖1 帶電流反饋控制策略的硬件實現框圖

接通交流輸入后,門檻電壓模塊檢測勵磁電壓值,并在勵磁電壓達到設定值時發出指令,使反饋電流與PWM控制器模塊相連。PWM控制器模塊根據反饋電流信號,確定輸出控制脈沖占空比,并通過驅動電路控制線圈供電回路中功率開關管的通斷。在接觸器吸合過程中,PWM控制器模塊根據電流反饋值不斷改變輸出占空比,使接觸器線圈電流保持在一個合理且平穩的變化區間,達到減少線圈電流波動的目的。吸合后,延時模塊調整線路參數,使接觸器線圈在一個很小的平穩電流下保持閉合,達到減少電磁系統損耗的目的。

1.1.1 線圈操作模塊

線圈操作回路包括整流、濾波、功率開關管以及接觸器線圈,其電子線路如圖2所示。圖2中,C1為濾波電容,VD1為續流二極管,R1是采樣電阻。無論功率開關管關斷與否,線圈電流始終流經電阻R1,Isen端的電壓信號作為電流反饋信號送給電流采樣模塊和門檻電壓模塊。為避免單片機受干擾,整個線路共地,并加入采樣電阻檢測線圈電流值。

圖2 線圈操作回路線路圖

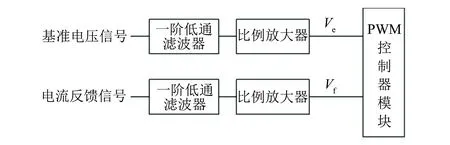

1.1.2 電流反饋模塊

圖3為電流反饋模塊的電路框圖。線圈電流反饋信號經過一階低通濾波器去除雜波干擾,然后經過比例放大器生成信號Vf輸入PWM控制器模塊,濾波截止頻率取250 kHz。為保持線路對稱,與反饋信號比較的基準電壓也經過一階低通濾波,并經過比例放大器生成信號Vc輸入PWM控制器。

圖3 電流反饋模塊電路框圖

1.1.3 PWM控制器模塊

圖4中PWM控制器模塊采用集成脈沖發生器。集成芯片內部產生一定頻率的鋸齒波,加至PWM比較器和死區控制比較器。采樣反饋信號與基準電壓比較后,經過誤差放大器加到PWM比較器的同向輸入端,并與鋸齒波比較。當電壓V1高于鋸齒波電壓時,PWM控制器輸出方波電壓V2。電壓V2通過或非門得到方波電壓V3,驅動開關晶體管導通,接觸器線圈接入勵磁。當線圈電流減小時,采樣反饋信號減小,誤差放大器輸出V1也隨之減小,并使PWM比較器輸出的方波電壓V2寬度減小,開關晶體管導通占空比增大,反之亦然。

PWM控制器工作原理如下:將指令電流與實際輸出電流比較后,求出偏差電流,并經放大器放大后,與鋸齒波比較產生PWM波形。誤差放大器具有比例特性,其系數直接影響電流的跟蹤特性。當電流很小時,采用大占空比使電流快速上升;當電流增加到接近期望值時,占空比變小并根據電流值的大小動態變化。通過這種方式,可以將電流值穩定在期望值附近。采用不同的指令電流與放大器的比例系數可以得到不同的控制電流。

1.1.4 門檻電壓模塊

門檻電壓模塊的作用是檢測外加勵磁電壓是否達到吸上電壓。在交流輸入接通后,PWM控制器模塊給功率開關管一個非常小的占空比,產生一個非常小且遠不足使接觸器吸合的電流。門檻電壓模塊通過檢測線圈電流的大小判斷勵磁電壓值。當電壓達到設定值時,門檻電壓模塊發出指令使反饋電流與PWM控制器模塊相連。

1.1.5 延時線路

延時線路用于轉換與反饋電流進行比較的基準電壓,使基準電壓在吸合階段保持一個值,在吸持階段轉換為另一個值。相應地,線圈電流在吸合階段為一個值,在吸持階段為另一個值。在實現方法上,可采用任何已有的具有延時功能的線路,本文采用RC延時線路。

1.1.6 電源模塊

控制線路只需一路+24 V電源,可由任何開關電源模塊產生。開關電源模塊在85~265 V交流電壓下工作。當電壓低于85 V時,電源模塊不再工作,因而接觸器釋放電壓為85 V且釋放過程不存在抖動現象。

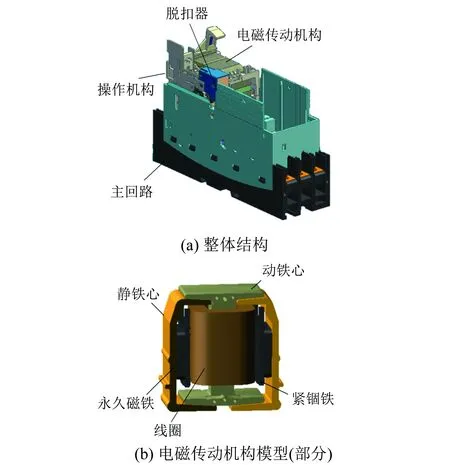

1.2 應用對象

為驗證控制效果,將1.1節提出的帶電流反饋智能控制方案應用于某國產CPS樣機中。圖5為該國產CPS樣機的整體結構及其部分電磁傳動機構模型。其中,電磁傳動機構選用具有C型外磁軛的永磁結構。

圖5 CPS整體結構及其部分電磁傳動機構模型

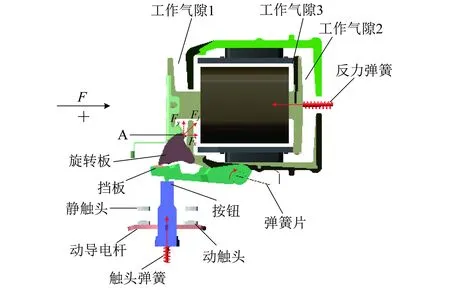

1.3 CPS反力特性

CPS的觸頭系統與普通交流接觸器有很大不同,圖6為CPS電磁機構及觸頭系統的模型圖。要合理設計線圈電流,必須計算CPS 的反力特性。包括:線圈通電產生的麥克斯韋力與永磁體產生力的合力、反力彈簧產生的力、觸頭彈簧產生的力、彈簧片對動鐵心的作用力。

圖6 CPS電磁機構及觸頭系統模型

1.3.1 觸頭彈簧、反力彈簧及彈簧的作用力

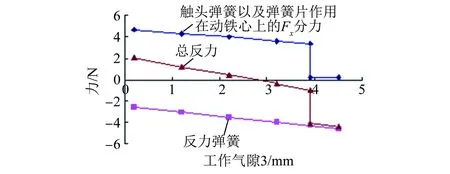

反力彈簧始終提供打開的力,并隨著工作氣隙1的減小線性增加,表1為反力彈簧的參數值。觸頭彈簧給按鈕施加豎直向上的力,此力通過擋板、旋轉板在A點以碰撞力形式施加給動鐵心。將碰撞力Fj分解為水平力Fx和豎直力Fy,僅有Fx對電磁機構的吸合過程產生影響。與普通交流接觸器的觸頭彈簧提供反力不同,水平力Fx是使CPS電磁機構閉合的力,該力在觸頭閉合后消失。彈簧片對擋板施加一個順時針力矩,該力矩也在A點對動鐵心產生作用力。

表1 反力彈簧參數

在多體動力學分析軟件ADAMS中,建立如圖5所示的模型,并施加不同工作氣隙下的Fx。圖7為電磁結構在觸頭彈簧、彈簧片以及反力彈簧共同作用下的反力特性。總反力為反力彈簧、觸頭彈簧以及彈簧片共同作用在動鐵心上的Fx代數和。可見,隨著氣隙3增加,總反力由使電磁機構吸合的力逐漸變化為使電磁機構打開的力。當工作氣隙3為3.9 mm時,由于動、靜觸頭發生碰撞,按鈕與擋板分離,觸頭彈簧的碰撞力消失,使作用在動鐵心上的Fx有一個突變,從而總反力也產生相應突變。

圖7 電磁機構的反力特性

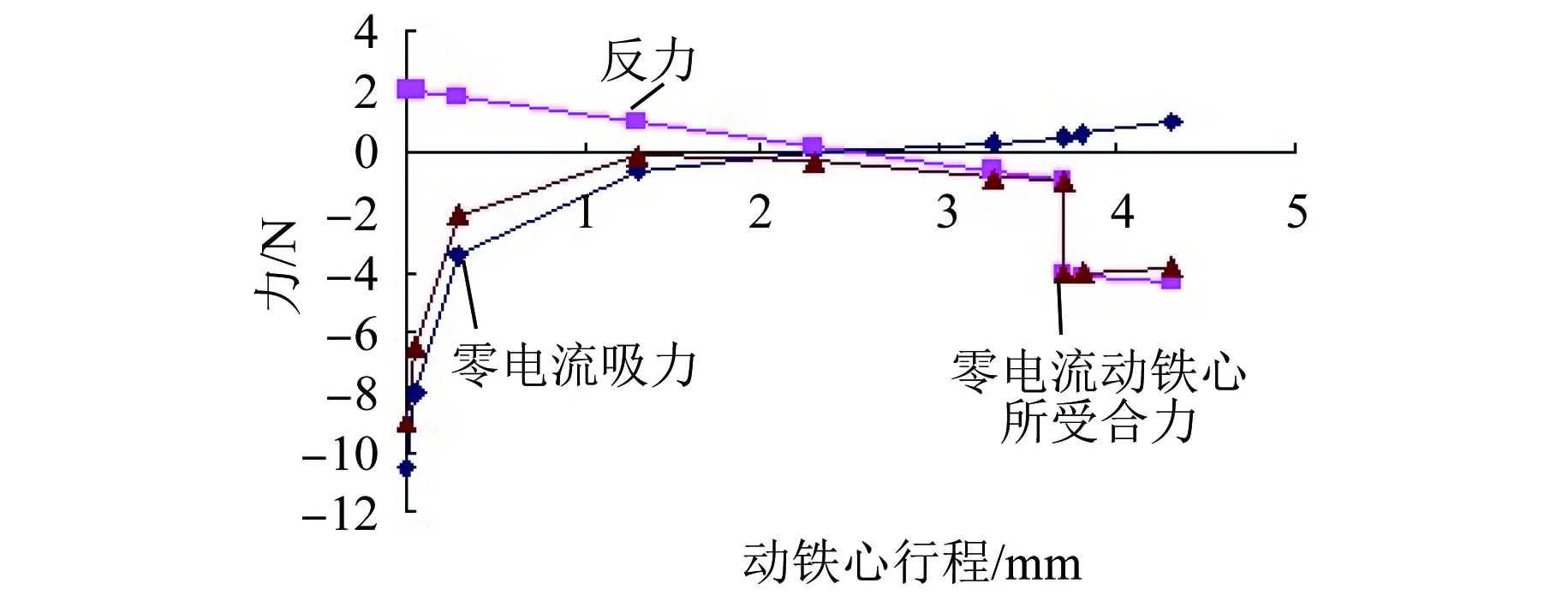

1.3.2 線圈電流為零時電磁機構所受的合力

當線圈電流為零時,采用三維有限元仿真軟件ANSYS計算動鐵心所受的電磁力。由圖8可知,總合力絕對值先減小后增大,在行程為2.3 mm左右時最小。

圖8 零電流時動鐵心所受合力

1.4 不同階段線圈電流的設計

圖9為不同電流下CPS電磁機構的吸力、反力配合曲線。當電流大于0.1 A時,任何工作氣隙下吸力、反力和均大于0。因此,設吸合階段的電流值為0.1 A。當電磁機構處于閉合位置且電流大于0.04 A時,吸力與反力的代數和大于0,因此設計其閉合階段的電流值為0.04 A。

圖9 不同電流下的吸力和反力的配合曲線

得到CPS的反力特性后,可以利用1.1節介紹的帶電流反饋控制系統,實現對線圈吸合過程的動態控制。通過調整帶電流反饋控制系統的硬件參數,使線圈電流在閉合過程和吸合后分別保持在設計值,起到減少觸頭彈跳和節能降耗的目的。

1.5 采用智能控制后的樣機性能

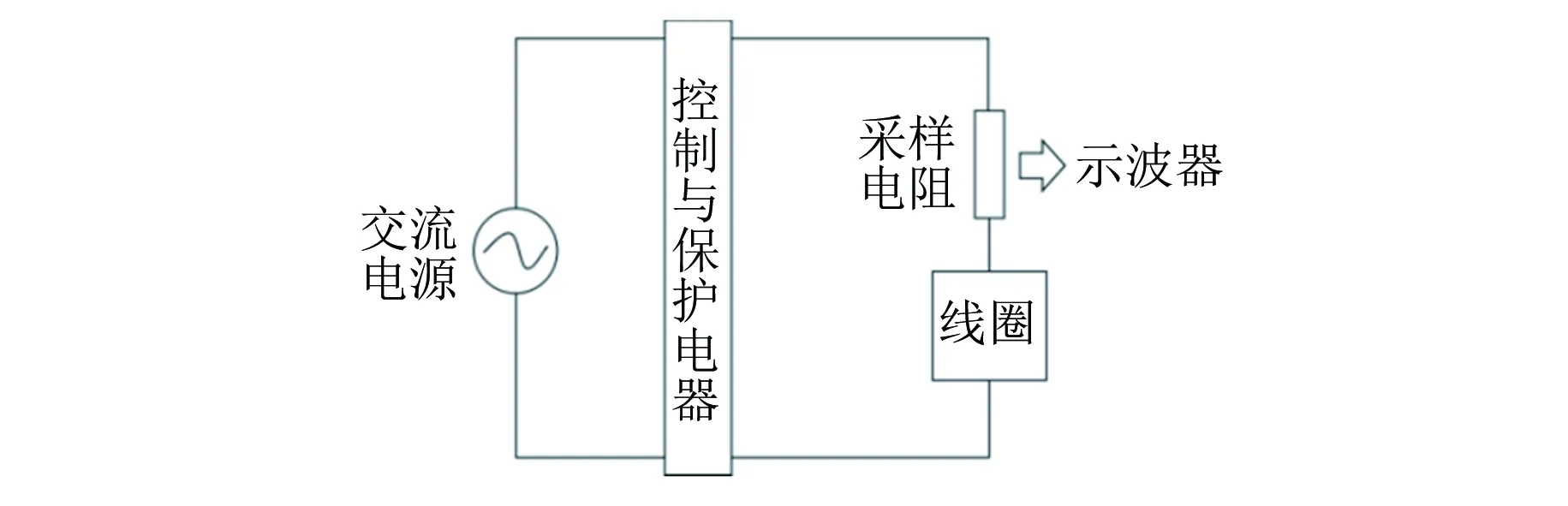

1.5.1 試驗方法

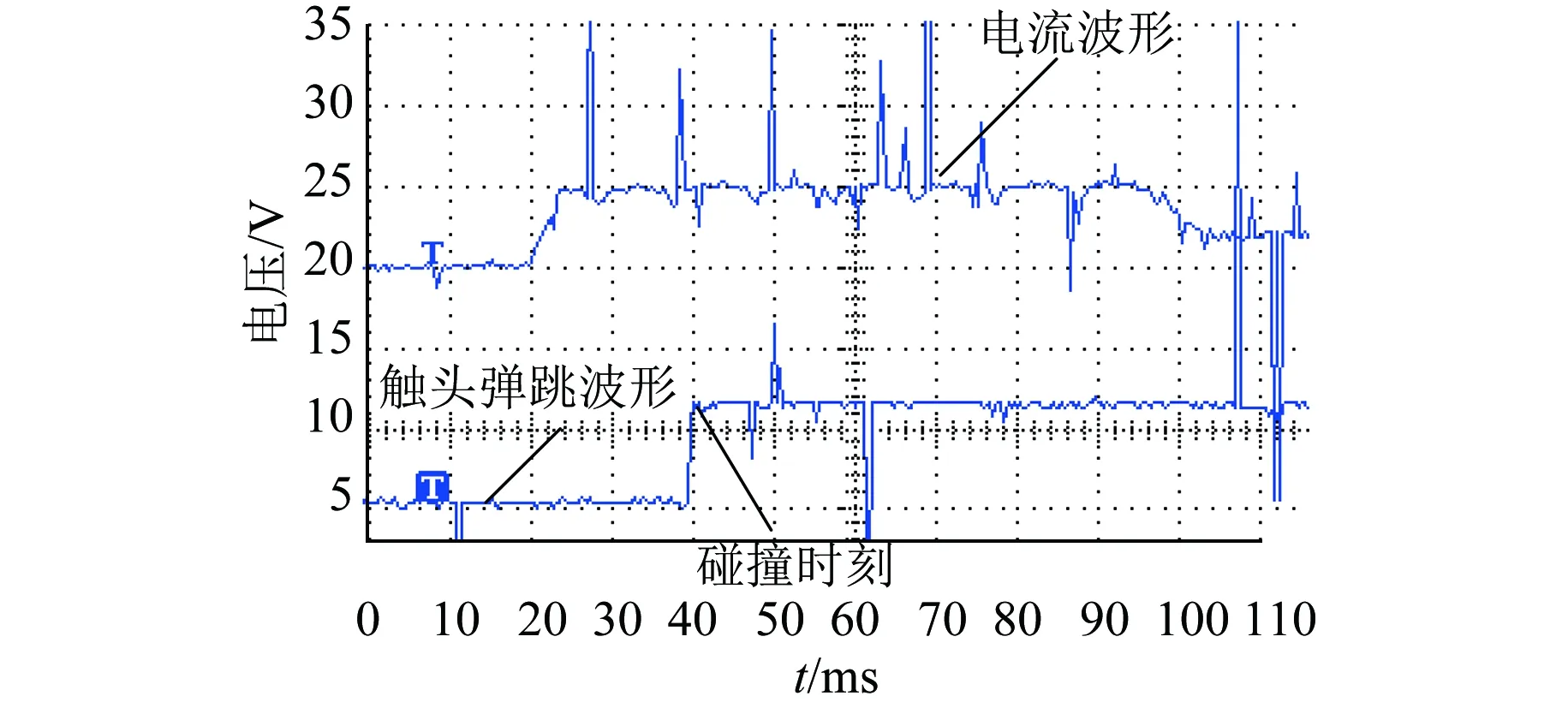

為了驗證采用智能控制后CPS樣機的性能,本文測量了CPS閉合過程的線圈電流及觸頭彈跳。其中,線圈電流通過在線圈回路串聯一個小電阻,并利用示波器測量電阻兩端的電壓波形間接得到電流波形,試驗原理如圖10所示。

圖10 線圈電流測量原理

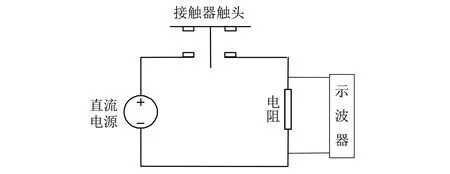

測量觸頭彈跳時,將直流電源通過電阻加于接觸器觸頭兩端,通過捕捉電阻兩端電壓的變化得到接觸器閉合過程的觸頭彈跳情況。試驗原理如圖11所示。

圖11 觸頭彈跳時間測量原理

1.5.2 試驗結果

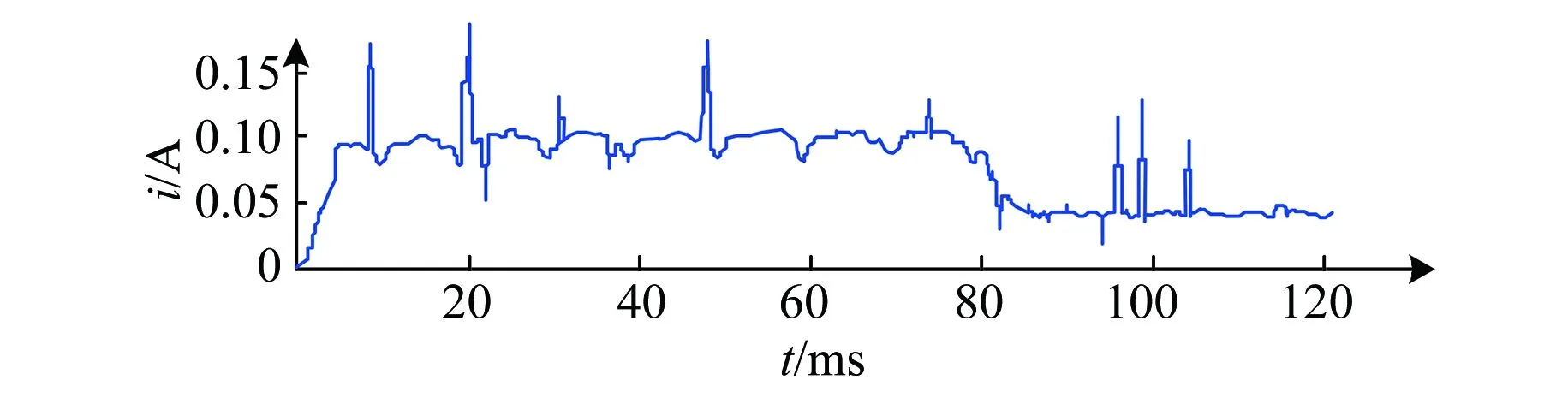

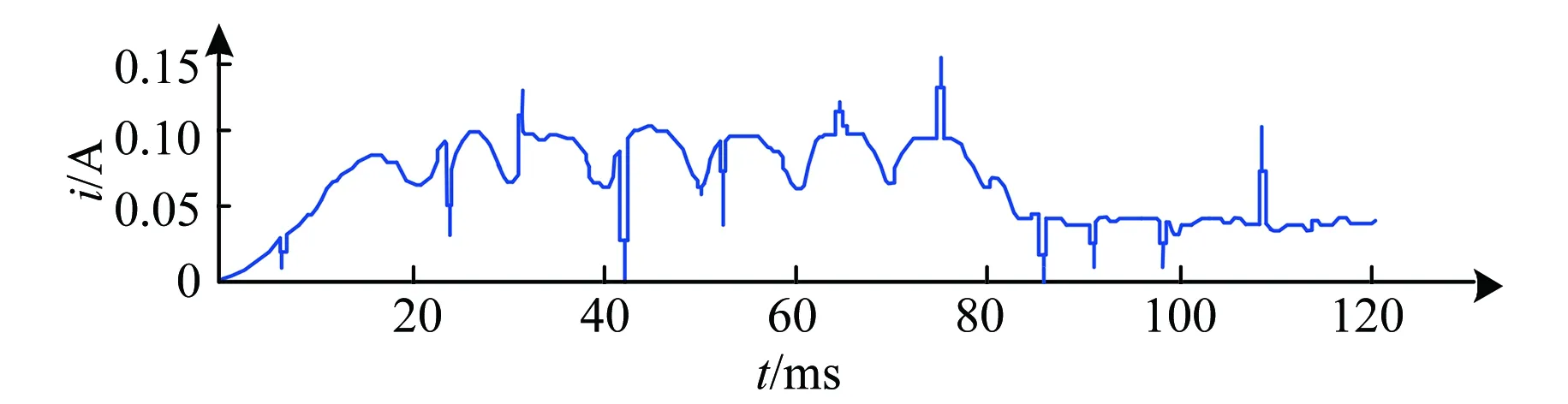

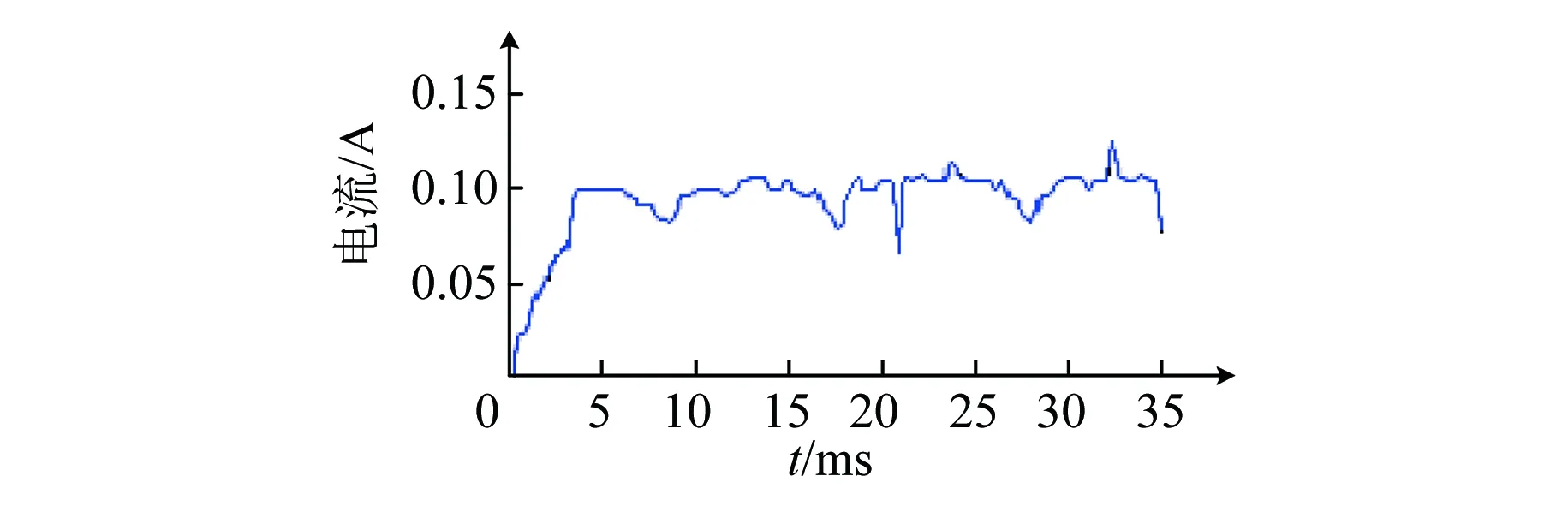

圖12~圖14是CPS電磁系統采用帶電流反饋智能控制后,在不同勵磁電壓下的試驗電流波形。可見,線圈電流平穩,紋波很小。雖然勵磁電壓不同,但線圈電流幾乎不受影響,吸合階段電流約為0.1 A,保持階段約為0.04 A。即,采用帶電流反饋智能控制后,即使在不同勵磁電壓下,CPS的工作特性也基本不變。當電磁系統處于閉合狀態時,通過功率表測得不同勵磁電壓下的功耗基本相同,約為0.8 W。

圖12 勵磁電壓為220 V時線圈電流波形圖

圖13 勵磁電壓為150 V時線圈電流波形圖

圖14 勵磁電壓為87 V時線圈電流波形圖

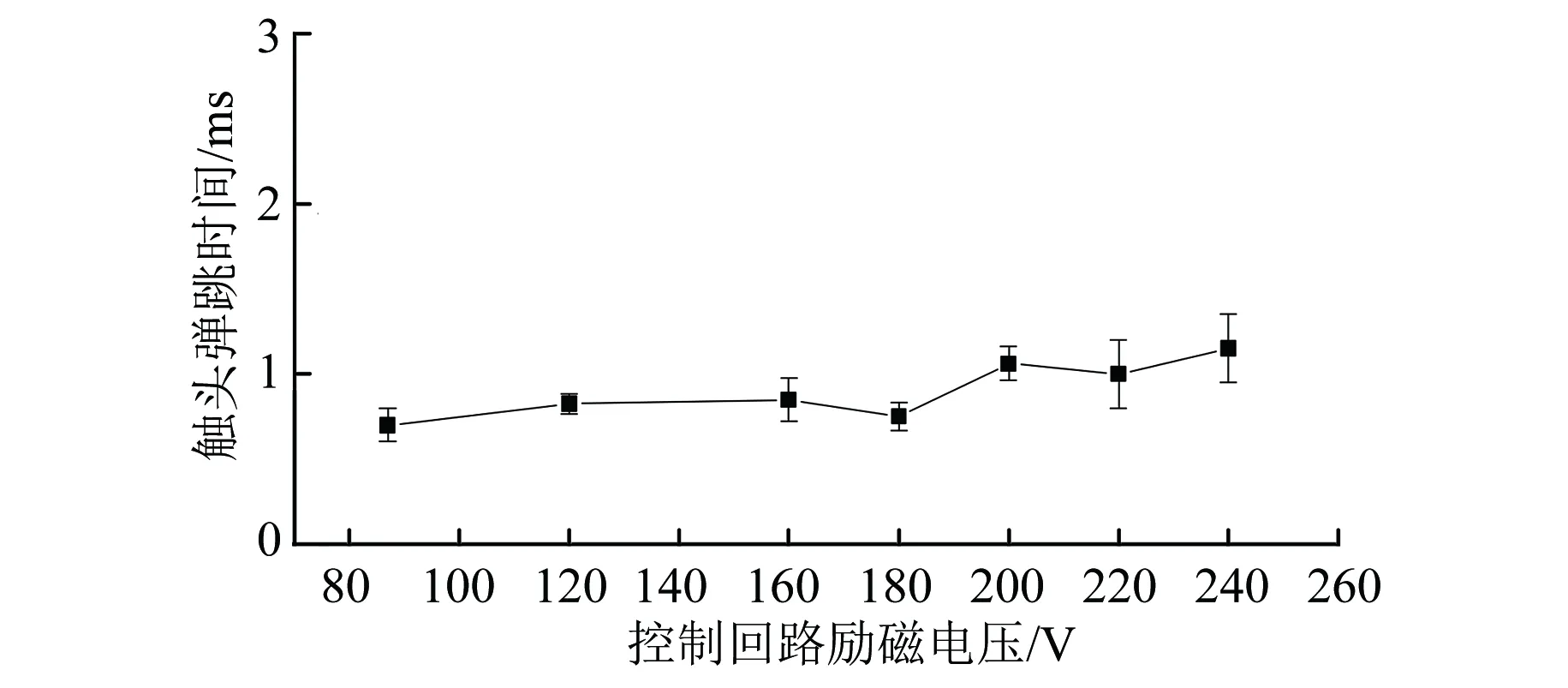

圖15為不同勵磁電壓下CPS樣機的觸頭彈跳時間。采用帶電流反饋智能控制后,觸頭彈跳時間保持在一個較低的穩定值。

圖15 不同勵磁電壓下的CPS觸頭彈跳時間

2 帶電流反饋智能控制的CPS電磁傳動機構動態特性分析

2.1 數學模型

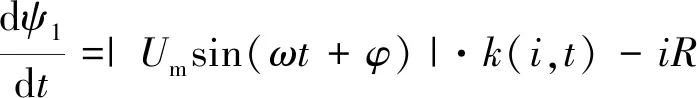

對于帶電流反饋智能控制的CPS電磁傳動機構,建立其動態特性仿真模型的難點在于如何處理反饋電流與系統控制狀態的耦合關系。其中,線圈回路的電路方程為

(1)

式中:ψ1為線圈磁鏈;Um為交流電壓峰值;ω為電網電壓角頻率;φ為合閘相角;k(i,t)為與當前電流值和鋸齒波幅值有關的函數;i為線圈電流;R為線圈電阻。

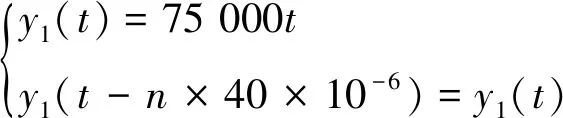

PWM控制器模塊的內部集成芯片可產生峰值為3 V、周期為40 μs的鋸齒波,并同時加至死區時間控制比較器和PWM比較器。加至死區時間控制比較器的鋸齒波函數表示如下:

(2)

式中:y1(t)為t時刻的鋸齒波大小;0≤t≤40×10-6;n=0,1,2,3,…。

由于芯片內部基準電源的原因,加到PWM比較器上的鋸齒波值升高了0.7 V,其函數為

(3)

式中:y2(t)為t時刻的鋸齒波大小;0≤t≤40×10-6;n=0,1,2,3,…。

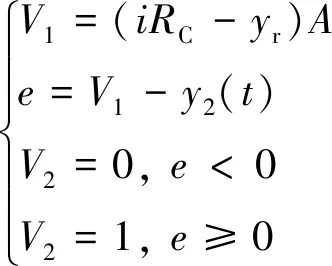

反饋電流信號與基準值yr經誤差放大器求差并放大后,得到輸出信號V1。當V1大于鋸齒波時,PWM比較器輸出信號V2為高電平。當死區時間控制電壓大于鋸齒波時,死區時間控制比較器輸出信號V4為高電平。當V2和V4任意一個為高電平時,電力電子開關的控制信號V3為低電平,即k(i,t)=0。反之,k(i,t)=1。因此,PWM比較器的數學模型可表示為

(4)

式中:RC為采樣電阻;yr為基準電壓;A為誤差放大器的放大倍數。

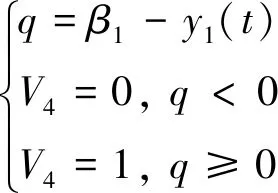

死區時間控制比較器的數學模型為

(5)

式中:β1為死區控制電壓。

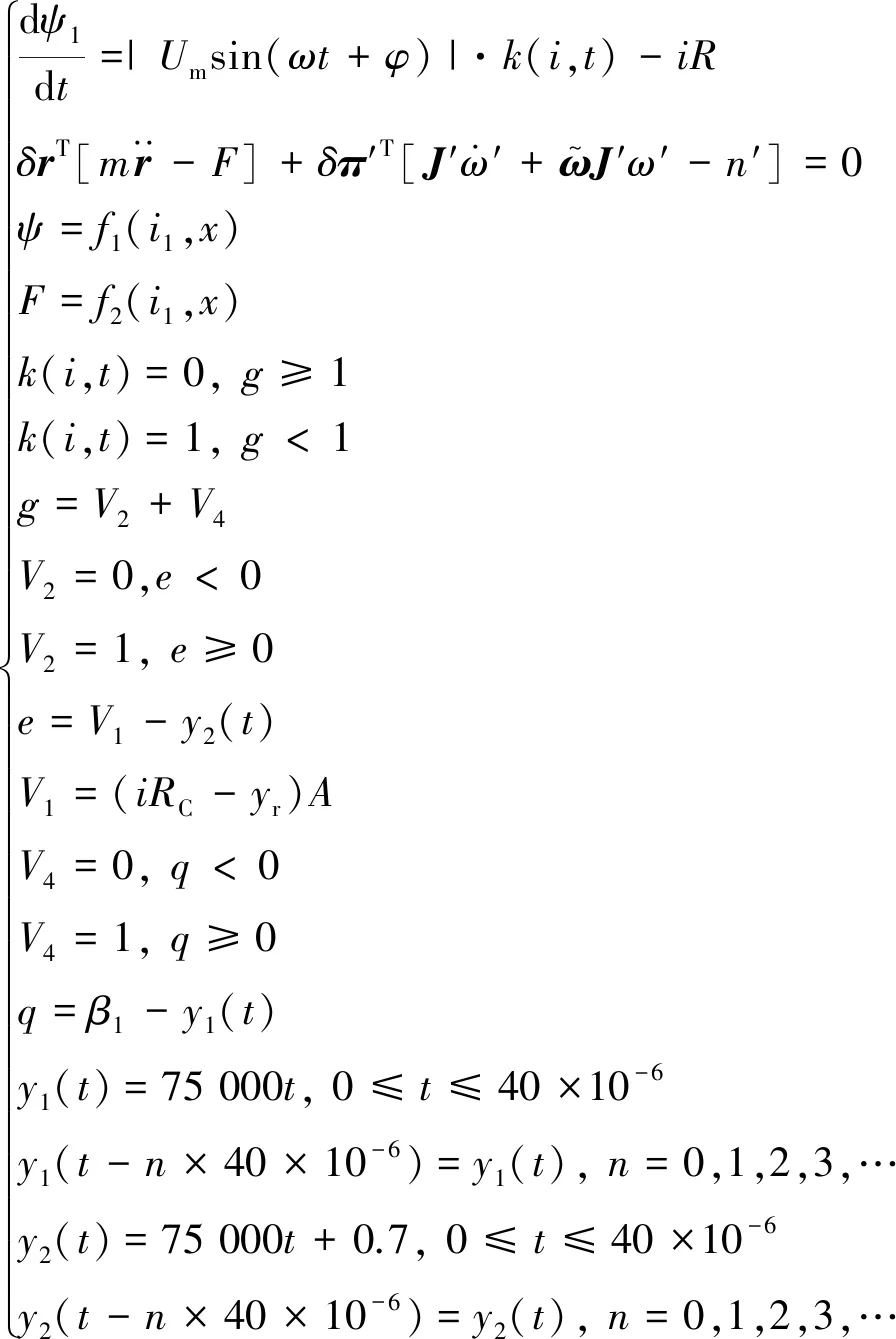

函數k(i,t)可由方程組表示如下:

(6)

當可動部分開始運動時,帶電流反饋智能控制系統的CPS電磁傳動機構動特性可由微分方程組描述:

(7)

智能控制系統的機械運動及電磁場可分別通過ADAMS和ANSYS軟件求取,此處不再贅述。

本文通過ADAMS二次開發接口實現方程組式(7)中電路、電磁場和機械運動方程的耦合求解。在計算過程中,通過接口獲得t時刻的氣隙值;根據t時刻的電流值和鋸齒波值判斷方程組式(7)的狀態;根據方程組狀態計算t+Δt時刻的吸力值并返回ADAMS。求解過程和反饋電流值相互耦合,并且隨著電流和時間變化,方程狀態不斷轉換。

2.2 仿真與試驗結果分析

以圖5所示CPS為分析對象,利用上述方法模擬其電磁傳動機構在閉合過程的動態特性,并進行試驗驗證。

2.2.1 電流波形仿真結果與試驗結果對比

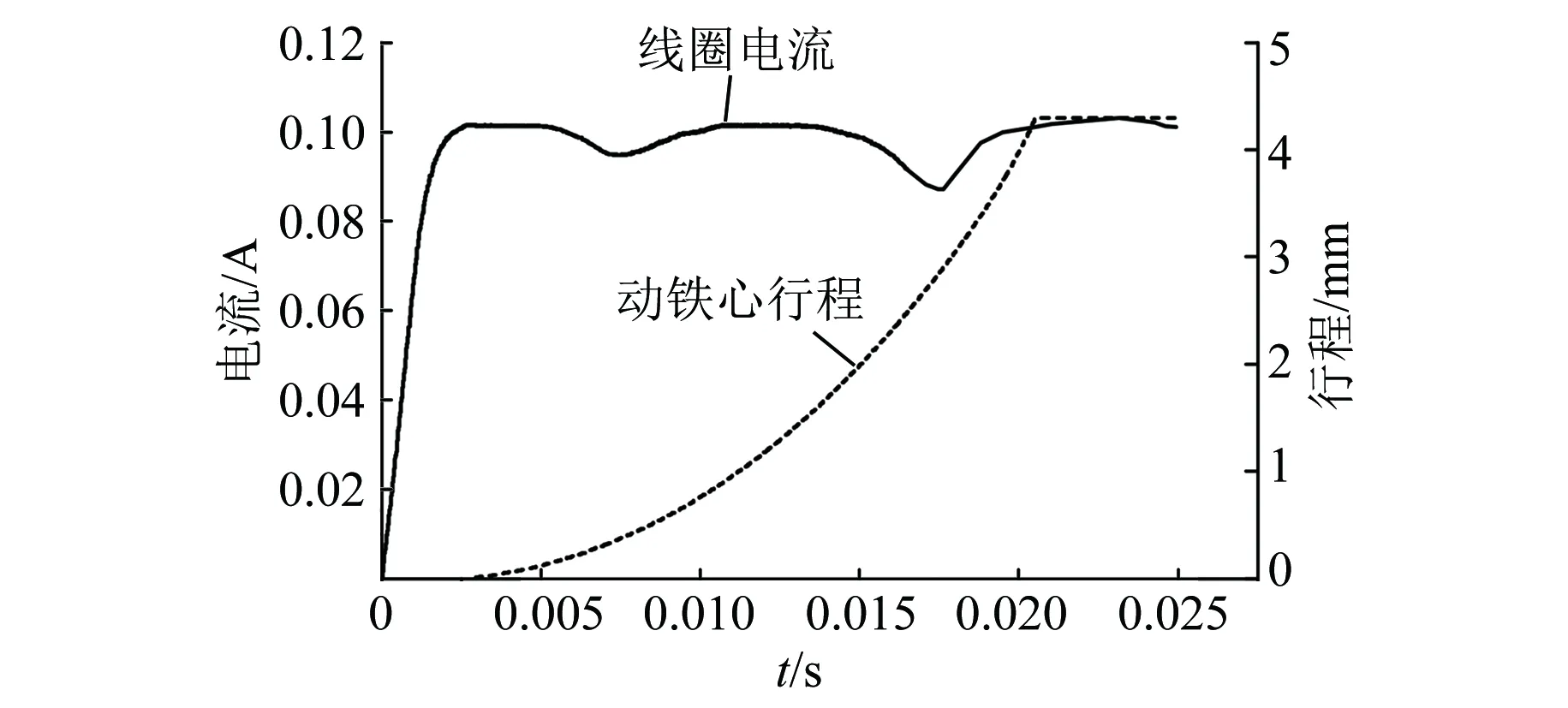

圖16為勵磁電壓取220 V、合閘相角取11°時的吸合過程電流仿真波形。本文只計算前25 ms的電流波形,計算步長為2 μs。圖17是相同條件下試驗測得的電流波形圖。可以發現,試驗與仿真結果基本一致。

圖16 仿真電流波形圖

圖17 試驗電流波形圖

2.2.2 電壓波形仿真結果與試驗結果對比

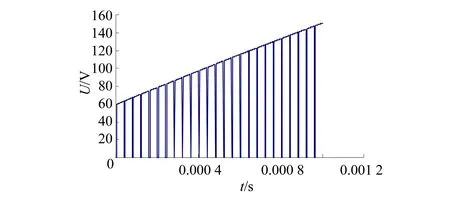

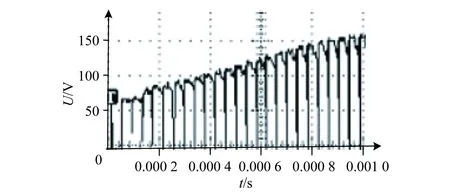

圖18為前1 ms的電壓波形仿真波形。由于線圈電流很小,占空比被鉗位在0.9。圖19為前1 ms的試驗電壓波形圖。可以看出,二者波形幾乎一致。

圖18 電壓波形仿真圖

圖19 電壓波形測量圖

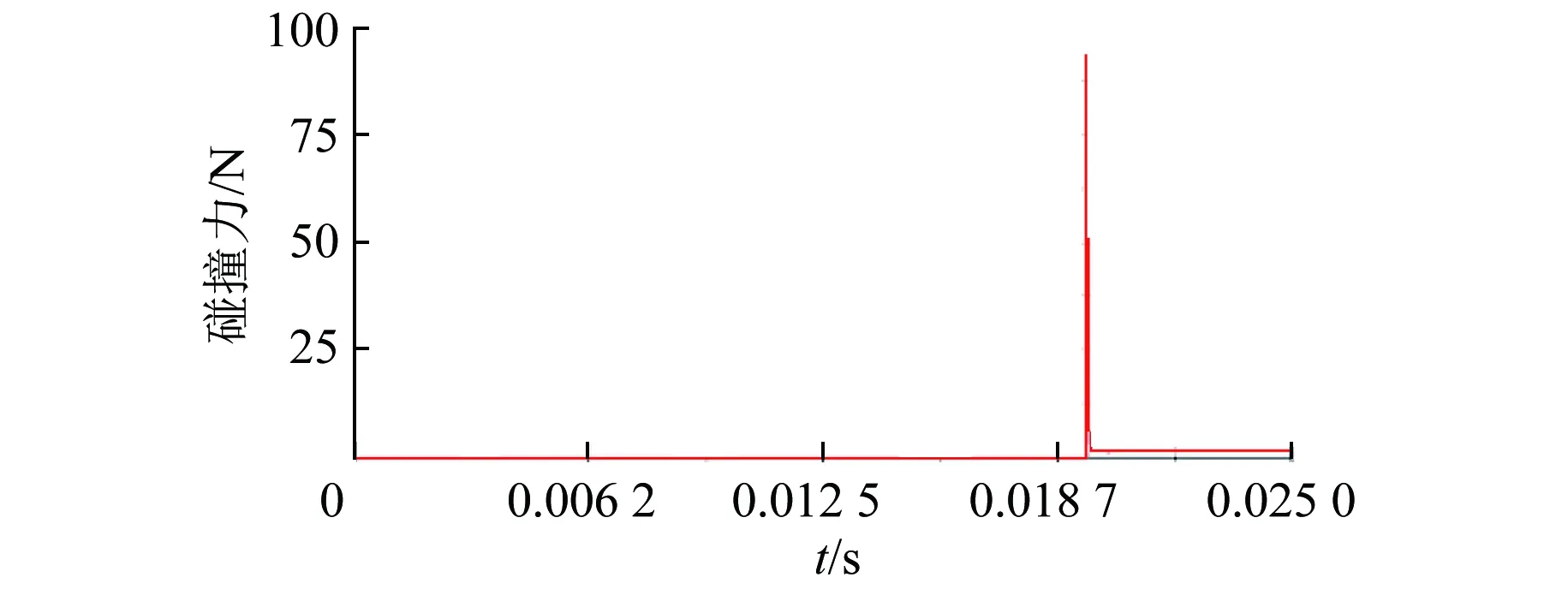

2.2.3 觸頭閉合時間仿真與試驗結果對比

圖20為動、靜觸頭碰撞力的仿真結果,觸頭閉合時間(碰撞力突跳點)約為19.5 ms。圖21為試驗測得的觸頭閉合時刻與線圈電流對應圖,橫坐標為10 ms/格,可知閉合時間為20.0 ms。仿真與試驗結果誤差為2.5%。

圖20 動靜觸頭碰撞力仿真圖

圖21 觸頭碰撞時刻示意圖

圖22 線圈電流與動鐵心行程對應關系

2.2.4 動鐵心的閉合時間及速度

仿真與試驗結果基本吻合,證明所提出的方法是正確的。利用仿真模型分析CPS電磁機構的動態特性,得到動鐵心閉合時刻的速度僅為0.52 m/s,動、靜觸頭及鐵心的碰撞非常小。

2.2.5 線圈電流與動鐵心行程對應關系

圖22為CPS電磁機構線圈電流與動鐵心行程的對應關系。可見,動鐵心在初始階段速度很慢,前4 ms行程幾乎為0,而此時電流已迅速上升到0.1 A。可以得出結論,在整個行程中,帶電流反饋控制的智能電磁系統幾乎為恒流控制。根據這一點,設計者可直接根據反力大小設計CPS電磁機構在吸合階段的最佳電流值。

3 硬件參數對CPS智能控制系統性能的影響

利用第2節提出的仿真模型,本文研究了硬件參數對電磁系統性能的影響,并開展優化設計。由帶電流反饋系統的智能控制原理可知,不同電流對應的占空比由誤差放大器的放大系數A以及基準電壓yr共同決定。因此,本節將重點分析二者對CPS控制性能的影響。

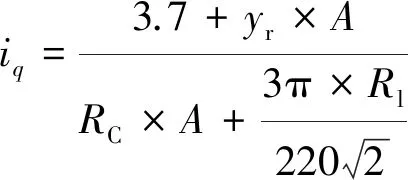

3.1 不同參數對電流大小的影響

由1.4節可知,CPS電磁機構在吸合階段的最佳電流值為0.1 A。上文通過試驗手段不斷調整放大系數A以及基準電壓yr的值,直至額定電壓下線圈電流保持在0.1 A。本節采用仿真方法分析不同硬件參數對線圈電流的影響。為便于分析,在試驗獲得的參數附近選3組數值進行比較。表2為選取不同基準電壓和放大系數時,利用仿真方法得到的吸合階段線圈電流大小。

表2 不同參數下的吸合階段線圈電流比較 mA

由表2可知,當放大系數A不變時,基準電壓yr越大,吸合階段線圈電流的保持值越大;當基準電壓yr不變時,放大系數A越大,吸合階段線圈電流的保持值越小。對表2進行擬合分析,可得到線圈電流保持值的近似計算式:

(8)

式中:Rl為線圈電阻。

因此,在已知硬件參數的情況下,可利用式(8)計算線圈的期望電流值。以本文分析的CPS樣機為例,其電磁系統在吸合階段的期望電流值為0.1 A。

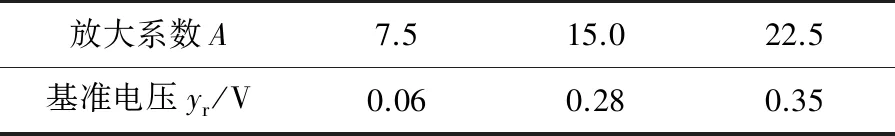

3.2 不同參數對不同勵磁電壓下電流差異的影響

對于帶電流反饋的智能控制方案而言,除了在相同勵磁電壓下保持線圈電流不變外,在不同勵磁電壓下維持線圈電流不變也是其設計要求之一。因此,在保持線圈期望電流值0.1 A不變的前提下,選取不同放大系數A分析其對不同勵磁電壓下電流差異的影響。基準電壓yr根據式(8)求得,如表3所示。

表3 不同放大系數所對應的基準電壓值

利用上文提出的仿真方法,可求得不同勵磁電壓下、對應表3各參數的吸合階段線圈電流值,如表4所示。

表4 不同參數對不同勵磁電壓下電流的影響 mA

由表4可知,隨著勵磁電壓增加,線圈的保持電流略有增加,放大系數A越大,不同勵磁電壓之間的保持電流差別越小。從這點來說,放大系數A應該越大越好,但考慮到硬件電路受阻值偏差等因素的影響,實際設計時只要電流差異不超過線圈期望電流的5%即可。另外,考慮到對元器件精密度要求的影響,基準電壓設計值也不應過小,表4中放大系數A的最佳值為15.0,對應基準電壓為0.28。

4 結 語

(1) 將帶電流反饋的智能控制方案應用于控制與保護電器(CPS)后,其線圈電流更加平穩,紋波更小,相應的鐵心渦流損耗也減少。

(2) 針對帶電流反饋智能控制的CPS磁系統,提出一種對其動態特性進行仿真的方法,解決了反饋電流值與CPS系統狀態方程的耦合問題。

(3) 仿真與試驗結果表明,引入帶電流反饋智能控制方案后,CPS電磁系統的吸合過程幾乎為恒流控制,因此可直接根據反力特性設計吸合和保持階段的最佳電流值。

(4) 相同放大系數A,基準電壓yr越大,吸合階段線圈電流的保持值越大;相同基準電壓yr,放大系數A越大,吸合階段線圈電流的保持值越小。隨著勵磁電壓增加,線圈保持電流略有增加,放大系數A越大,不同勵磁電壓的保持電流差別越小。