Ga3+、Sc3+摻雜LuAG∶Ce3+透明陶瓷的熒光性能

周澤華,黃集權,陳劍,鄧種華,郭旺,3*

(1.福州大學 化學學院,福建 福州 350002;2.中國科學院 福建物質結構研究所,福建 福州 350002;3.福建省光電信息科技創新實驗室,福建 福州 350108)

1 引 言

固態照明作為第四代照明光源,因其功耗低、綠色環保、能量轉化效率高等優點,在近二十年取得飛速發展,廣泛應用于日常照明、農業生產、汽車大燈、投影顯示等領域[1-5]。自從諾貝爾獲獎者中村修二發明藍色發光二極管(Lighting-emittingdiode,LED)以來,GaN基藍光(及紫光)LED芯片取得迅猛發展,其能量轉化效率在2020年已接近80%;而同為三基色的紅光和綠光LED芯片的轉化效率僅分別為50%和30%左右,無法滿足高效節能的應用要求。因此,藍光LED仍然是固態照明發展的主流方向[6-8]。

目前,為了提升綠光的能量轉化效率以匹配三基色照明的大規模應用,大多采用藍光LED與熒光轉換材料相結合的方式來獲得高質量綠光[7,9]。如商業應用的綠色熒光粉β-Sialon∶Eu2+,與藍光LED結合后發射峰在535 nm,半峰寬窄,準直性高,可應用于高端顯示照明領域,但其制備過程復雜,價格昂貴[10]。主流的熒光粉材料還有Eu2+摻雜的硅酸鹽、Ce3+摻雜的Y3(Al,Ga)5O12(YAGG∶Ce3+)和Lu3Al5O12(LuAG∶Ce3+)等。其中,LuAG∶Ce3+是一種熒光性能優異的綠色熒光材料,其與紅粉和藍光LED芯片結合,可以實現色彩可調、顯色性極佳的白光輸出,因此是一種應用前景廣闊的綠色熒光材料[11-12]。而且LuAG∶Ce3+具有簡單的立方結構,可以通過高溫固相反應制備成高致密度的熒光透明陶瓷。相對于傳統的熒光粉混膠的封裝方式,熒光透明陶瓷不僅導熱性能優于熒光粉,而且能夠避免導熱性差的有機樹脂(膠)的使用,從而能夠大幅提高LED器件的熱穩定性和使用壽命,這對于高功率密度產品尤為重要。因此,熒光透明陶瓷被認為是熒光粉的升級替代品。

LuAG∶Ce3+可 以 在400~460 nm的藍/紫光激發下發射出最強波長位于535 nm左右的綠色熒光,但其發射譜為很寬的帶狀譜,其中黃光成分占比較高。為了獲得高質量綠光輸出,需要使其發射光譜藍移。近年來,通過稀土離子及金屬離子對鋁基石榴石進行改性已經成為一種很有效的調節發光性能的方法[13-16]。石榴石結構的一般通式為A3B2C3O12,A、B、C三個格位都能進行不同元素的替代。當在A格位(扭曲十二面體中心)摻入離子半徑大的離子將導致光譜紅移,摻入離子半徑較小的離子將會導致光譜藍移;相反,在B/C(八面體中心/四面體中心)格位引入離子半徑大的離子則會導致光譜藍移[17-20]。利用這個規律,可以實現對材料熒光性能的調控。比如,在YAG∶Ce3+透明陶瓷中摻雜Ga3+,可以實現發射譜從550 nm到520 nm的藍移,獲得黃綠色發光[21]。類似地,為了使LuAG∶Ce3+熒光材料的光譜有效藍移,可以考慮使用離子半徑比Al3+大的三價離子(如Ga3+和Sc3+等)進行B/C格位置換。

本文通過傳統的高溫固相反應制備了一系列Ce3+摻雜的Lu3Al5-xGaxO12(LuAGG∶Ce3+)和Lu3Al5-xScxO12(LuASG∶Ce3+)透明陶瓷,探究了不同濃度Ga3+/Sc3+摻雜對于LuAG∶Ce3+晶體結構、光學質量、發光性能以及熱穩定性能的影響。所制備的Ga3+/Sc3+摻雜LuAG∶Ce3+透明陶瓷能夠匹配藍光芯片,并實現發射中心位于510~530 nm區間的高效綠光輸出,其熱穩定性能優異,具有很好的應用價值。

2 實 驗

2.1 透明陶瓷的制備與封裝

本研究所采用的原料均為高純的商業粉體:Lu2O3(99.99%,江陰加華新材料)、α-Al2O3(99.99%,Alfa Aesar)、CeO2(99.99%,Alfa Aesar)、Ga2O3(99.99%,Alfa Aesar)、Sc2O3(99.99%,Alfa Aesar)、四乙氧基硅烷(TEOS,99.99%,Alfa Aesar)、油酸(99.99%,Alfa Aesar)。按照Lu2.982Ce0.018Al5-xMxO12(M=Ga或Sc,x=0~2.0)的化學計量比稱量粉體,并添加作為燒結助劑的TEOS、作為成型劑的油酸和作為球磨介質的無水乙醇。將上述原料加入到球磨罐中混合,在行星球磨機中球磨10 h使原料混合均勻。將球磨后獲得的漿料放置在70℃烘箱中干燥。之后制成直徑為20 mm、厚度為2.5 mm的圓片,再置于冷等靜壓機中,通過200 MPa的高壓壓制成致密度均勻的素坯。將素坯放置于真空燒結爐中,通過高溫固相反應的方法在真空條件(5.0×10-3Pa)下燒結成透明陶瓷,燒結條件為1 700℃-10 h。燒結后的樣品在空氣中退火,退火條件為1 300℃-3 h。之后再經機械減薄和雙面拋光,制備成厚度為1 mm的陶瓷片。

2.2 性能表征

本研究采用銅靶輻射的粉末X射線衍射儀(XRD,Mini Flex600,Rigaku,Japan)進行陶瓷樣品的物相分析,掃描范圍為15°~85°,步長為0.02°,掃描速度為2(°)/min。利用紫外/可見光/近紅外分光光度計(Lambda-950,PerkinElmer,USA)測試樣品的透過率。利用FLS1000熒光光譜儀(Edinburgh instrument,UK)檢測樣品的熒光光譜及量子效率,并通過熒光光譜儀配備的TAP02變溫控制元件(天津東方科捷科技有限公司)測試陶瓷的熱穩定性能。此外,將減薄后的陶瓷樣品與In-GaN/GaN藍光芯片結合,并將其固定在金屬散熱器上,制成原型器件,在積分球內進行發光性能測試。

3 結果與討論

3.1 透明陶瓷的物相表征

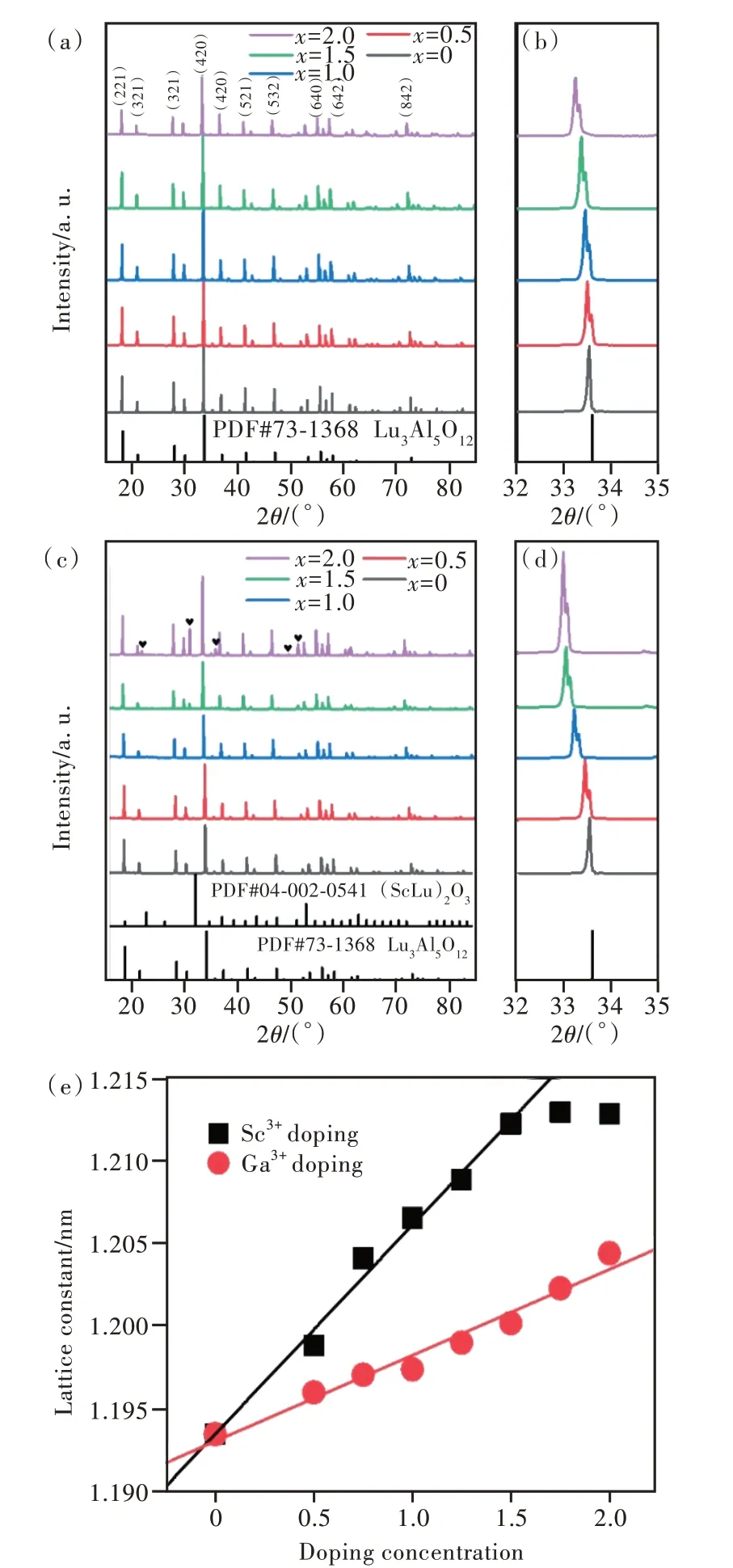

圖1(a)、(c)分別為Lu2.982Ce0.018Al5-xGaxO12和Lu2.982Ce0.018Al5-xScxO12的XRD圖譜。從圖1(a)可以觀察到,摻雜不同濃度Ga3+的樣品衍射峰均與標準PDF卡片LuAG(PDF#73-1368 Lu3Al5O12)相對應,說明Ga3+能很好的固溶進LuAG的晶格中,摻雜的稀土離子Ga3+無明顯第二相。對于摻雜Sc3+的樣品,在低濃度摻雜時具有LuAG純相,但當Sc3+的摻雜濃度達到1.5時,開始出現(LuSc)2O3晶相(PDF#04-002-0541),如圖1(c)星標所示,這說明Sc3+摻雜量超過了固溶度。過量的Sc3+難以溶入晶格中,與Lu2O3形成固溶體的形式與基體材料形成復相結構:3Lu2O3+2Sc2O3+3Al2O3→(3-x)Lu3(Sc,Al)5O12+x(Lu,Sc)2O3。

圖1(b)、(d)為兩者XRD圖譜在32°~35°范圍的局部放大圖,可以觀察到,隨著摻雜濃度升高,衍射峰有明顯的向小角度偏移的趨勢。這是由于Ga3+/Sc3+進入晶格替代Al3+的格位后,因其離子半徑比較大(以八面體格位六配位為例,Ga3+、Sc3+和Al3+的離子半徑分別為0.062,0.074 5,0.053 5 nm),導致晶格膨脹、晶面間距增大[22]。圖1(e)為不同摻雜樣品的晶格常數隨濃度改變的關系圖。隨著摻雜濃度的升高,晶格常數呈線性增長。Lu2.982Ce0.018Al5-xGaxO12的晶格常數由x=0時的1.190 5 nm增大到x=2.0時 的1.204 4 nm,而Lu2.982Ce0.018Al5-xScxO12的晶格常數則由x=0時的1.190 5 nm膨脹到x=1.5時的1.214 4 nm。此后,不再隨著Sc3+含量的增多而變大。此外,由于Sc3+的離子半徑比Ga3+的大,在相同濃度摻雜下,Sc3+摻雜的樣品晶格常數大于Ga3+摻雜的樣品。

圖1 (a)LuAGG∶Ce3+陶瓷的XRD圖;(b)其在33.6°附近的放大圖;(c)LuASG∶Ce3+陶瓷的XRD圖;(d)其在33.6°附近的放大圖;(e)晶格常數與不同摻雜濃度之間的關系。Fig.1(a)XRD patterns of TCs with different Ga3+doping concentrations.(b)Magnified XRD patterns around 33.6°.(c)XRD patterns of TCs with different Sc3+doping concentrations.(d)Enlarged view near 33.6°.(e)Dependence of the lattice constant on the doping content.

晶格常數由下列公式計算:

其中a是晶格常數,θ是對應晶面的衍射角度,h、k、l是對應晶面的晶面指數,λ是X射線的波長。測試條件為2(°)/min,測試范圍15°~85 °。樣品的XRD譜圖全部經Ag校準,取28°~45°之間的5個較強峰進行計算(使用Jade 6.0晶格計算功能)。

圖2(a)、(b)分別為Lu2.982Ce0.018Al5-xGaxO12和Lu2.982Ce0.018Al5-xScxO12陶瓷樣品的光學透過譜。上方為相關陶瓷樣品在日光燈(上圖)和450 nm藍光(下圖)照射下的照片。隨著摻雜濃度升高,透明陶瓷顏色由黃色逐漸變成黃綠色,相比較看出少量摻雜的陶瓷樣品透明度較高,底部的字跡更為清晰。在藍光激發下陶瓷樣品由黃綠色發光逐漸轉變成亮綠色發光,透明度低的樣品內部散射更強,其亮度更高。對于Ga3+摻雜的樣品(圖2(a)),少量摻雜時透明度有所提升(在600 nm處由x=0的71.5%提升到x=0.5的75.9 %);當摻雜濃度繼續提升,透過率迅速下降;摻雜濃度到2.0時,陶瓷樣品的透過率接近零。這是因為Ga2O3存在一定的燒結助劑效應,使得陶瓷燒結行為與致密化過程出現差異,不規則的晶粒成為散射中心,降低透過率[21]。同時,雖然XRD譜圖無明顯第二相,但Ga3+在真空燒結中少量揮發,導致微量非石榴石相的形成,也可能是導致陶瓷透過率降低的原因。對于摻雜Sc3+的樣品(圖2(b)),直線透過率亦存在先增后減的變化過程;但當摻雜濃度到1.25時,由圖上插圖可觀察到陶瓷樣品內部霧狀明顯,透明度下降。Sc3+摻雜的樣品XRD衍射結果表明,當摻雜濃度高于1.5,Sc3+出現固溶極限,難以融入LuAG結構中,形成(Lu,Sc)2O3的固溶相,大幅降低了陶瓷的透明度[23]。

圖2 不同濃度Ga3+摻雜(a)和Sc3+摻雜(b)的透明陶瓷的光學透過譜,上部插圖為陶瓷樣品照片及其在450 nm光源照射下的照片(陶瓷厚度1 mm)。Fig.2 In-line transmission spectra and appearances(inset)of the as-prepared Lu2.982Ce0.018Al5-xGaxO12(x=0,0.5,0.75,1.0,1.25,1.5,2.0)(a)and Lu2.982Ce0.018Al5-xScxO12(x=0,0.5,0.75,1.0,1.25,1.5,2.0)(b)TCs with 1 mm thickness.

3.2 透明陶瓷的熒光性能

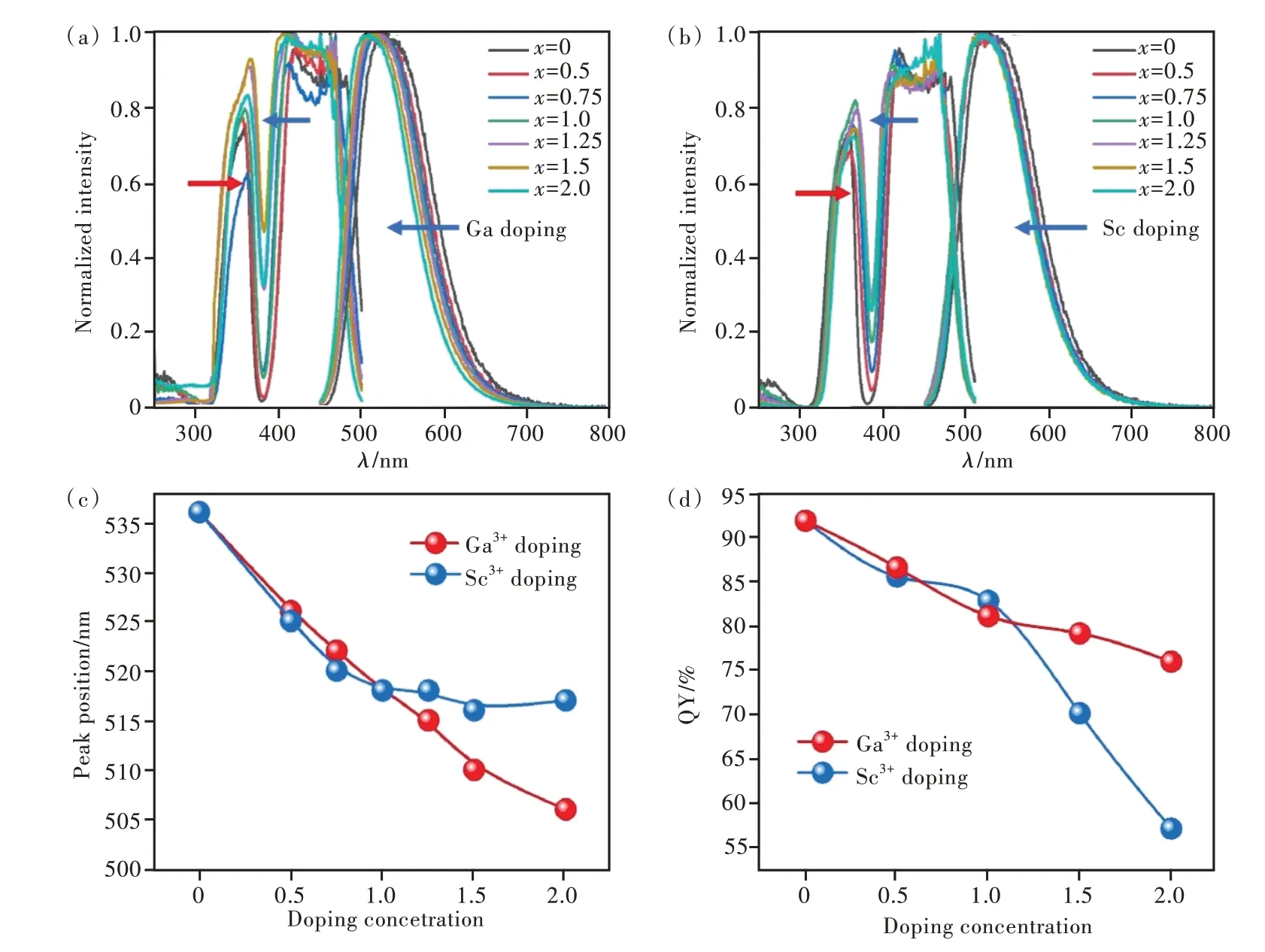

圖3(a)、(b)分別為Lu2.982Ce0.018Al5-xGaxO12和Lu2.982Ce0.018Al5-xScxO12陶瓷樣品的歸一化激發-發射譜。兩個系列的陶瓷樣品有著明顯的Ce3+離子激發峰,380 nm激發峰為Ce3+離子2F5/2(4f)→E2g(5d2)特征躍遷,450 nm激發峰為Ce3+離子2F5/2(4f)→E2g(5d1)特征躍遷。由歸一化激發譜可以發現4f-5d2激發帶出現明顯紅移,4f-5d1激發帶則出現藍移。離子半徑更大的Ga3+/Sc3+離子替代晶格中的Al3+位置,使得四面體/八面體位置膨脹,改變了Ce3+發光中心的周圍環境,使得5d晶體場分裂變弱[24]。5d1能級位置上移,5d2能級下移,這導致電子激發到5d1能級需要的能量增大,即激發譜出現藍移;而激發到5d2能級需要的能量減小,即激發譜紅移。由歸一化發射譜可觀察到,隨著Ga3+濃度逐漸增大,譜峰出現有規律的藍移,而摻雜Sc3+的樣品其發射譜藍移現象在摻雜濃度x=1.25時基本達到飽和(峰值波長從536 nm藍移到520 nm),之后無明顯藍移。這與XRD結果相符,Sc3+在濃度大于1.25之后,會出現摻雜極限,因此樣品不再發生藍移。圖3(c)是兩系列樣品最強發射峰的位置變化圖,從圖中可以很清晰地看出藍移現象的規律性。隨著摻雜濃度逐漸上升,Lu2.982Ce0.018Al5-xGaxO12的最強發射峰的位置由x=0時的536 nm藍移 至x=2.0時 的506 nm,而Lu2.982Ce0.018Al5-xScxO12陶瓷的最強發射峰由x=0時的536 nm藍移至x=2.0時的517 nm。

圖3(d)為兩個系列陶瓷的量子產率變化圖。未摻雜的樣品,量子產率(Quantum yield)接近93%;當摻雜濃度逐漸升高,兩系列樣品的量子產率出現了不同程度的下降。比如,x=1.0時,Ga3+摻雜和Sc3+摻雜的樣品的QY分別為81.12%和82.85%;而當x高達2.0時,Ga3+摻雜和Sc3+摻雜的樣品的QY進一步下降到75.95%和57.04%。這主要是由于激發態的電子返回基態時,非輻射躍遷過程變得頻繁,吸收的能量以熱輻射或其他形式能量釋放[25]。有研究指出,在YAGG∶Ce3+中,引入過量的Ga3+會使YAG基質的導帶下移,Ce3+離子5d1能級低于導帶底,而5d2能級卻在導帶中,在熱刺激誘導下可促進載流子進入導帶形成光電流,導致量子產率下降[26]。在LuAGG和LuASG中可能存在相似過程,使得過量摻雜的樣品量子效率大幅降低。

圖3 不同濃度Ga3+(a)、Sc3+(b)摻雜陶瓷的歸一化激發-發射譜;(c)兩個系列樣品的發射譜最強峰的位置變化圖;(d)兩個系列樣品的量子產率隨摻雜濃度的變化。Fig.3 Normalized PL and normalized PLE spectra of the prepared Lu2.982Ce0.018Al5-xGaxO12(x=0,0.5,0.75,1.0,1.25,1.5,2.0)(a)and Lu2.982Ce0.018Al5-xScxO12(x=0,0.5,0.75,1.0,1.25,1.5,2.0)(b).The peak positions of PL spectra(c)and quantum yield(d)of two-series TCs.

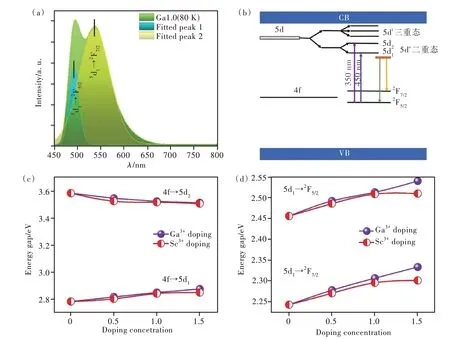

如前所述,Ga3+/Sc3+摻雜均會導致發射譜藍移。為了進一步了解其機理,我們對低溫(80 K)激發發射譜進行了高斯擬合。圖4(a)為Lu2.982Ce0.018Al4GaO12在80 K的發射譜的高斯擬合譜。擬合峰1為5d1到2F5/2能級的發射峰,擬合峰2為5d1到2F7/2能級的發射峰。圖4(b)為Ce3+在LuAG基質中的簡單能級結構示意圖。圖4(c)為低溫激發譜擬合計算的能帶變化圖,隨著摻雜濃度的升高,5d1和5d2之間的能量差減小,這表明5d能級的晶體場分裂逐漸減弱。而對于低溫發射譜擬合得到的結果(如圖4(d)),隨著Ga3+含量的增加,E(5d1-2F5/2)由2.46 eV增 加到2.54 eV,E(5d1-2F7/2)由2.24 eV增 長到2.33 eV,摻雜Sc3+的樣品也有類似規律。但對于兩個體系,其E(2F5/2-2F7/2)均基本保持不變。可知摻雜配位環境對Ce3+的4f能級的影響不大,但較容易影響能級較高的5d態[27]。同時,5d1到2F帶隙的展寬能很好地說明5d能級晶體場分裂減弱。

圖4 (a)Lu2.982Ce0.018Al4GaO12在80 K的發射譜的高斯擬合譜;(b)Ce3+在LuAG基質中的能級結構圖;(c)低溫激發譜擬合計算得到的能級變化圖;(d)低溫發射譜擬合計算得到的能級變化圖。Fig.4(a)The PL spectrum of Lu2.982Ce0.018Al4GaO12 ceramic fitted using Gaussian function.(b)Schematic energy level diagram of Ce3+ions in LuAG host.Variation of energy gap from 4f to 5d1 and 5d2(c),5d1 to2F5/2 and2F7/2(d)with increasing Ga3+/Sc3+content.

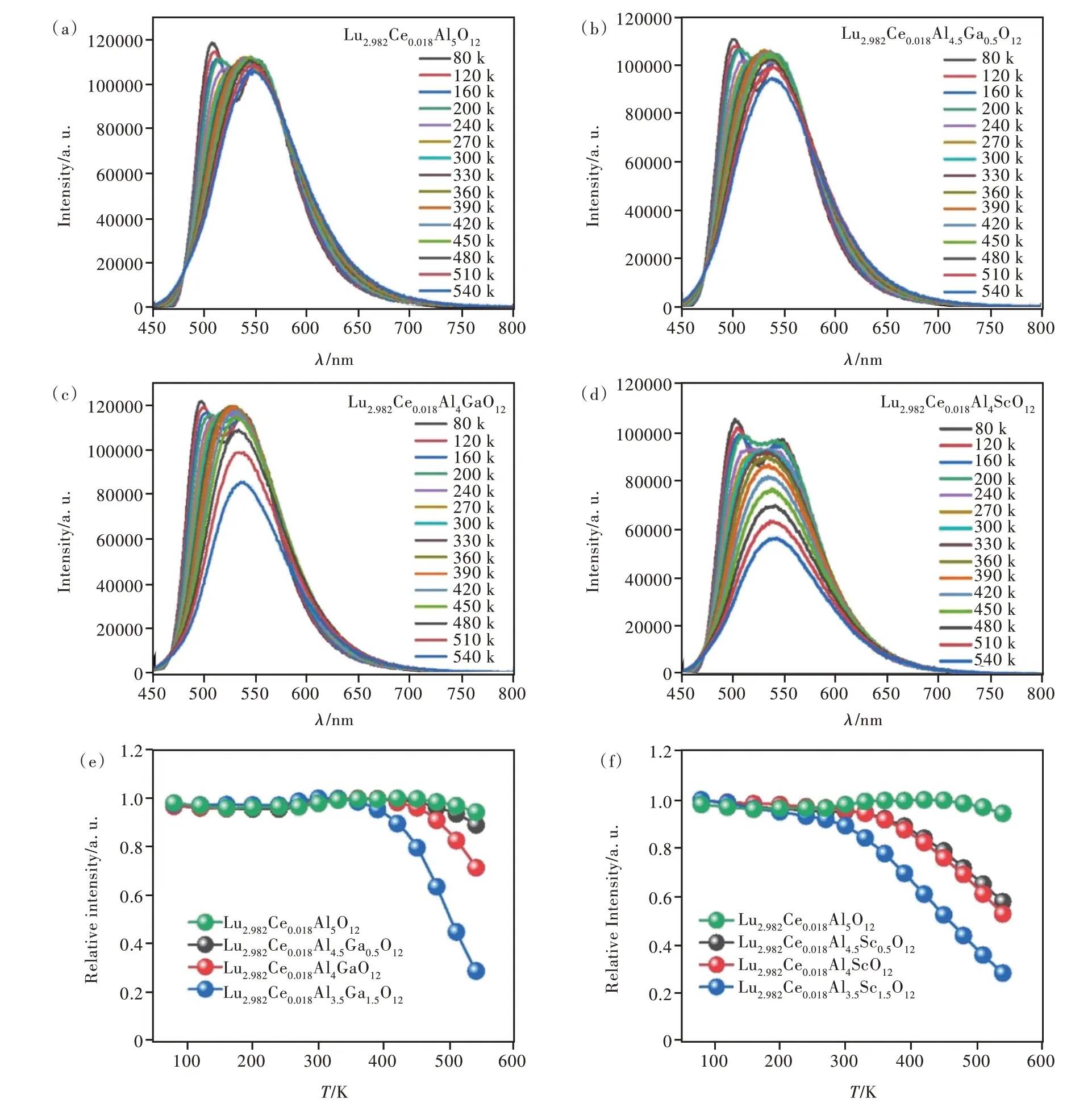

在LED持續工作過程中,熒光材料溫度可達到150℃以上,對于高功率密度LED甚至會超過250℃。因此,熒光材料在高溫條件下的發光特性尤為重要。圖5(a)~(d)分別為Lu2.982Ce0.018Al5O12、

Lu2.982Ce0.018Al4.5Ga0.5O12、Lu2.982Ce0.018Al4GaO12、Lu2.982Ce0.018Al4.5Sc0.5O12在80~540 K溫度范圍的變溫發射譜。圖5(e)、(f)對比了Lu2.982Ce0.018Al5-x-GaxO12和Lu2.982Ce0.018Al5-xScxO12(x=0,0.5,1.0,1.5)的熒光強度隨溫度的變化趨勢。由圖可知LuAG基質本身的熱穩定性能極佳,在80~540 K范圍內,其熒光強度并無明顯變化;低濃度Ga3+(x=0.5)摻雜的樣品的熱穩定性優異,在540 K時的發射強度相對于室溫時僅下降了2%。而摻雜濃度同樣為x=0.5的Sc3+摻雜的樣品,其熒光強度在溫度為350 K時便開始隨溫度升高明顯下降;當溫度為540 K時,其強度僅剩58 %。由于石榴石材料的熱穩定性能受材料的剛性結構影響,在基質材料中摻雜其他離子會使晶格產生畸變,當溫度升高時,這些缺陷會導致嚴重的無輻射躍遷[11]。而Sc3+離子半徑較大且只有六配位環境,使得主體晶格膨脹、畸變更嚴重,對發光中心周圍環境改變較大,降低了LuAG∶Ce3+基質的剛性結構,使其熱穩定性能大幅降低。出于同樣的原因,Lu2.982Ce0.018Al5-xGaxO12和Lu2.982Ce0.018Al5-xScxO12兩個系列的陶瓷的熱穩定性均隨著摻雜量x的增大而顯著下降。當兩種稀土離子的摻雜濃度繼續升高,兩者的熱穩定性能都出現大幅下降,溫度在540 K時,兩種樣品的發射強度僅為最大值的25%。

圖5 Lu2.982Ce0.018Al5O12(a)、Lu2.982Ce0.018Al4.5Ga0.5O12(b)、Lu2.982Ce0.018Al4GaO12(c)、Lu2.982Ce0.018Al4ScO12(d)在80~540 K溫度范圍的變溫發射譜(激發波長為450 nm);Lu2.982Ce0.018Al5-xGaxO12(e)和Lu2.982Ce0.018Al5-xScxO12(f)變溫發射的相對強度變化。Fig.5 Temperature-dependent PL spectra of Lu2.982Ce0.018Al5O12(a),Lu2.982Ce0.018Al4.5Ga0.5O12(b),Lu2.982Ce0.018Al4GaO12(c)and Lu2.982Ce0.018Al4ScO12(d).Normalized temperature-dependence PL intensities of Lu2.982Ce0.018Al5-xGaxO12(e)and Lu2.982Ce0.018-Al5-xScxO12(f).

3.3 封裝后陶瓷的發光性能

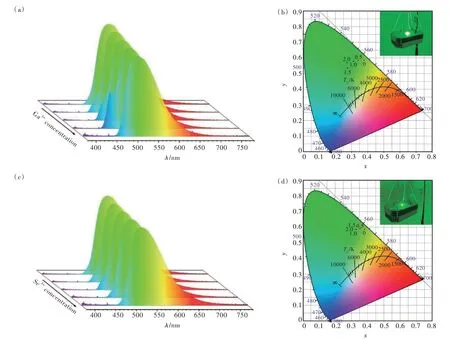

圖6(a)、(c)分 別 為Lu2.982Ce0.018Al5-xGaxO12(x=0,0.5,1.0,1.5,2.0)和Lu2.982Ce0.018Al5-xScxO12(x=0,0.5,1.0,1.5,2.0)樣品在功率為3 W的450 nm藍光芯片激發下的發射譜。從圖中可以看出所有樣品都能將藍光完全吸收,同時光譜產生了不同程度的藍移。圖6(b)、(d)為相應的色坐標圖,詳細的色坐標位置見表1。由CIE坐標圖可以明顯地看出,隨著摻雜濃度的提高,x值越來越小,y值則先增后減。插圖為LED性能測試實拍圖,低濃度摻雜的樣品與商業藍光芯片結合可以獲得高質量綠光。

圖6 摻雜不同濃度Ga3+(a)和Sc3+(c)的樣品與藍光芯片結合封裝后的發射光譜;摻雜不同濃度Ga3+(b)和Sc3+(d)的樣品色坐標圖,插圖為封裝測試圖片。Fig.6 The measured PL spectrum of the constructed Lu2.982Ce0.018Al5-xGaxO12(a)and Lu2.982Ce0.018Al5-xScxO12(c)TCs based green LED.Color coordinate of samples doped with different concentrations of Ga3+(b)and Sc3(d)+.

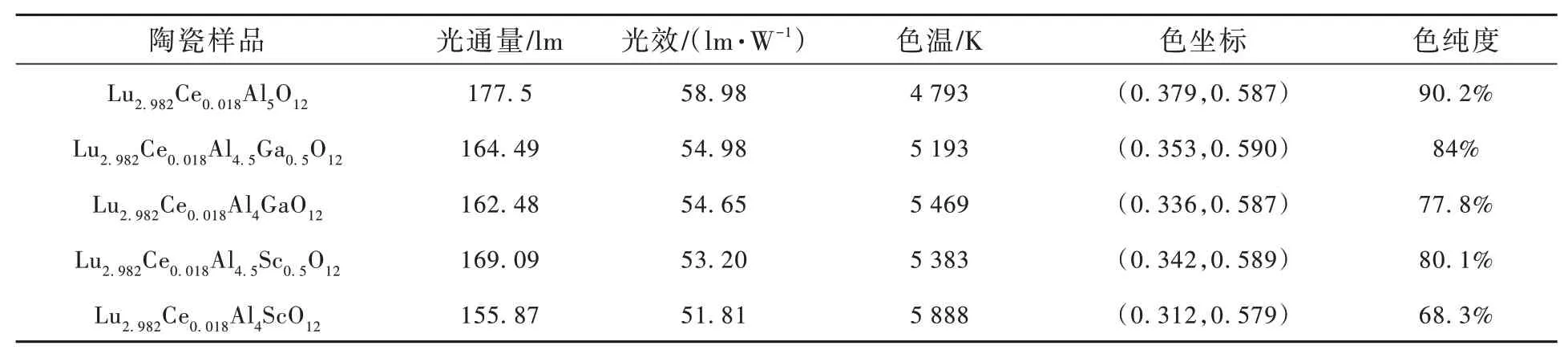

將基于系列Lu2.982Ce0.018Al5-xGaxO12和Lu2.982-Ce0.018Al5-xScxO12陶瓷得到的LED器件的光電性能總結于表1。表中總結了x=0,0.5,1.0不同摻雜樣品,可以觀察到,摻雜Sc3+和Ga3+的陶瓷在3 W的LED芯片泵浦下,光通量、發光效率都呈現明顯下降趨勢。Ga3+摻雜的樣品略微優于Sc3+摻雜樣品,這是因為Sc3+摻雜后的陶瓷熱穩定性減弱,導致陶瓷在藍光芯片激發下的熱積累比較嚴重,產生熱猝滅,同時前面提到的量子產率降低也有較大影響。兩個系列陶瓷的相關色溫都隨摻雜濃度的升高而增加,符合樣品發光從黃綠色到綠色轉變的規律,色坐標也相應地向綠光部分移動。而色純度隨著摻雜濃度的增加展現不同程度的減弱。

表1 不同摻雜的LuAG陶瓷在450 nm藍光LED激發下的發光特性Tab.1 Luminescence properties of LuAG ceramics with various doping contents under 450 nm blue light excitation and 3 W pump power

4 結 論

本文通過高溫固相反應制備了一系列透明熒光陶瓷,通過對Ga3+/Sc3+摻雜濃度的調控,在450 nm藍光芯片激發下可實現508~535 nm光譜調諧。對于LuAG∶Ce3+基質材料而言,在Al3+格位引入少量的Ga3+、Sc3+,既能提升陶瓷樣品的透過率,又能獲得較好的藍移效果。高濃度摻雜的樣品對基質材料的結構造成了不同程度的影響,使得其熱穩定性能、發光效率、量子效率都有不同程度的減弱。性能最佳的樣品為Lu2.982Ce0.018Al4.5Ga0.5O12,其熱穩定性與基質材料不相上下,發射譜有明顯的藍移,發射光譜在525 nm綠光波段,可用于綠光應用。本文對Ga3+、Sc3+在LuAG中的摻雜進行了系統的對比研究,在LuAG摻雜研究中具有一定的參考意義。

本文專家審稿意見及作者回復內容的下載地址:http://cjl.lightpublishing.cn/thesisDetails#10.37188/CJL.20220248.