新型輪胎加熱硫化技術的研究進展

楊衛(wèi)民,孫艷梅,安 瑛,譚 晶

(1.北京化工大學 機電工程學院,北京 100029;2.輪胎設計與制造工藝國家工程實驗室,北京 100029)

作為汽車的重要部件,輪胎對汽車乘坐舒適性和行駛平順性極為重要,制備性能優(yōu)異的輪胎已成為全球輪胎行業(yè)的焦點。硫化是影響輪胎成品質量的重要因素之一,以膠囊作為內模,以過熱水、蒸汽或氮氣作為導熱介質對胎坯進行間接性加熱的傳統(tǒng)硫化加熱技術較為成熟,但其存在氣、液介質易泄漏和膠囊易發(fā)粘等問題[1-2],這對成品輪胎性能影響很大,且其能耗大、成本高。要保證輪胎硫化穩(wěn)定性,除了改進膠料配方以外,調整硫化工藝參數(shù)是有效的措施。目前,在對傳統(tǒng)加熱硫化技術進行改進的同時,亦嘗試引入新型加熱硫化技術,其主要有微波加熱硫化技術、輻射加熱預硫化技術和電磁感應加熱硫化技術。本文對這3種新型加熱硫化技術在輪胎硫化中的應用研究進展進行介紹。

1 微波加熱硫化技術

微波加熱屬于能量場生熱,利用介質損耗轉變?yōu)闊崮躘3]。相較于傳統(tǒng)的加熱方式,微波加熱無需傳熱介質,屬于穿透性加熱,因而升溫迅速,具有選擇性加熱、可控性高、加熱均勻、節(jié)能高效等特點[4]。微波加熱硫化的橡膠內部溫升快,可改善硫化均勻性和加速硫化進程[5]。

微波硫化技術起源于20世紀70年代。1968年法國Herz Four公司成功研發(fā)了橡膠微波連續(xù)硫化技術,此后微波硫化技術在日本、歐美等多個國家和地區(qū)快速發(fā)展。1975年,日本已出現(xiàn)應用于微波加熱技術的橡膠硫化機。截至2004年,日本已生產(chǎn)不少于450條的橡膠微波連續(xù)硫化生產(chǎn)線,并具備向國外出口生產(chǎn)線的能力。

1989年,上海大學和上海冠五金工具有限公司共同合作,研發(fā)了我國首條橡膠微波硫化生產(chǎn)線[6]。20世紀90年代后,我國微波硫化技術愈發(fā)成熟,自主研發(fā)的橡膠微波連續(xù)硫化生產(chǎn)線可穩(wěn)定運行,極大減緩了從國外進口的經(jīng)濟壓力。目前,微波加熱硫化技術在橡膠擠出成型、輪胎硫化以及橡膠制品硫化[7-8]等領域應用廣泛。

研究[9]表明,橡膠的吸波性能與其介電常數(shù)有關,即介電常數(shù)值越大,吸波性能越好。為更好地檢測橡膠的介電常數(shù),J.J.MALLORQUI等[10]提出將波導反射計與光纖溫度探頭相結合,用于表征高功率微波加熱的小橡膠試樣的介電常數(shù)變化,進而反映橡膠分子的變化過程。李坤凌[11]研究了橡膠在微波加熱升溫過程中的微觀結構演變,探尋微波加熱橡膠的機理,發(fā)現(xiàn)膠料組分和硫化溫度是影響橡膠吸收微波的兩個重要因素。陳海龍等[12-13]對橡膠分別進行單純微波加熱硫化和微波-傳統(tǒng)加熱硫化的數(shù)值模擬,結果表明后者硫化效果更優(yōu),橡膠受熱均勻性更好;在進行微波加熱連續(xù)硫化時,橡膠的溫度-時間曲線呈現(xiàn)非線性,硫化均勻性較差。基于此,董林福等[14]提出微波間歇加熱硫化方式,通過模擬分析證明,該方法可降低由于微波長時間連續(xù)加熱硫化而產(chǎn)生的溫差,提高了硫化均勻性。

基于微波加熱硫化橡膠的可行性,孫斌[15]設計了圓柱形諧振腔型輪胎微波硫化設備,進行數(shù)值模擬后確定了該套設備硫化效果最佳的波導夾角[16]、微波頻率和微波功率等重要參數(shù)。青島科技大學先后設計出斜交輪胎微波硫化裝置[17]和輪胎箱式微波連續(xù)硫化裝置[18],有效減少了能量散失,降低了廢棄物排放。許諧興[19]設計了橡膠微波自動連續(xù)硫化裝置,為保證不同工藝流程中溫度的要求,將加熱環(huán)境分為第1硫化室和第2硫化室,前者內置微波加熱裝置、伸縮架和導軌,后者內置紅外加熱組件和輸送導軌,多個軌道的設計提高了原料傳輸?shù)乃俾剩嵘斯ぷ餍省?/p>

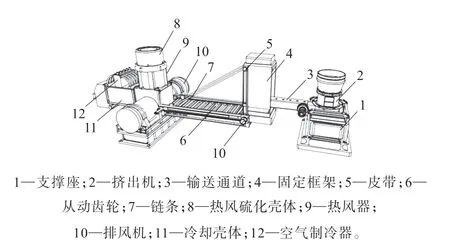

李慶領等[20]設計了一種輪胎輻射型微波硫化機,其內置充氣膠囊和微波發(fā)生器,可根據(jù)胎坯各部位的需要提供不同的能量,降低了輪胎溫度分布不均勻程度。J.TAKAHASHI[21]設計的輪胎硫化裝置的微波頻率可調,溫度可控程度更高。J.MOCKAL[22]設計了含微波發(fā)生器的橡膠交聯(lián)裝置,內置的改變單元用于專門改變加熱腔體的輻射場,以優(yōu)化吸收輻射能量。黃偵陽等[23]設計了一種用于橡膠密封條生產(chǎn)的微波加熱硫化箱(見圖1),橡膠密封條在擠出機擠出成型后借助傳送帶快速進入微波加熱硫化裝置,同時降低了人工和時間成本。

圖1 微波加熱硫化箱系統(tǒng)結構示意Fig.1 Structural diagram of microwave heating vulcanization tank system

目前,在利用微波加熱進行輪胎硫化過程中,需注意打火現(xiàn)象出現(xiàn)[24],防止由此導致的硫化不均,進而影響成品輪胎性能。

2 輻射加熱預硫化技術

輻射加熱預硫化是指高能射線離子在橡膠基體中激活橡膠分子,產(chǎn)生橡膠大分子自由基,而自由基相互結合,橡膠大分子發(fā)生交聯(lián)反應。輻射加熱預硫化可在常溫常壓下進行,膠料可無硫化體系,具有硫化速度快、節(jié)能、環(huán)境污染小等優(yōu)點。目前,輻射加熱的主要裝置是電子加速器和Co60輻射裝置,主要用于橡膠的預硫化階段[25]。

輻射加熱現(xiàn)象的發(fā)現(xiàn)和彈性體輻射加熱預硫化的研究為橡膠輻射加熱預硫化研究奠定了基礎。最初,在研究鈾化物和鐳等化學物質中發(fā)現(xiàn)了輻射現(xiàn)象,隨后,又發(fā)現(xiàn)陰極射線和α粒子作為輻射源可使多種小分子凝結成固體顆粒。在此基礎上,開展了天然橡膠的輻射加熱預硫化試驗,結果表明,輻射加熱可以使天然橡膠發(fā)生交聯(lián),實現(xiàn)部分硫化,硫化后的天然橡膠表現(xiàn)出較高的拉伸強度和優(yōu)異的耐老化性能,這為橡膠輻射加熱預硫化提供了可能。此外,Q.L.LI等[26]借助有限元模擬發(fā)現(xiàn),輪胎在適當?shù)臏囟认骂A熱后硫化,其產(chǎn)生的氣泡大幅度減少,硫化質量提升,由此得出提高溫度均勻性可提高硫化均勻性,并進一步證實了橡膠預硫化的可行性和必要性。

最早的輪胎輻射預硫化技術研究始于20世紀50年代,并于20世紀80年代由美國費爾斯通公司研發(fā)出第1條輪胎輻射預硫化生產(chǎn)線[27]。該技術隨后在美國、法國、德國、日本等多個國家的輪胎行業(yè)不斷發(fā)展。

我國輪胎輻射加熱預硫化技術起步晚,在2010年以前無電子加速器應用在輪胎的輻射加熱預硫化方面。隨著國家相關政策的落實,國內眾多企業(yè)加大對橡膠輻射加熱預硫化的研究力度,并取得不錯的成效。北京三強核力輻射工程技術有限公司與遼源電纜有限責任公司共同合作,開展了輻射交聯(lián)預處理輪胎胎體內襯的研究,經(jīng)檢測,采用輻射加熱預硫化的子午線輪胎各項性能指標優(yōu)異。2005年,北京首創(chuàng)輪胎有限責任公司與北京市射線應用研究中心合作開展了核輻射技術在橡膠輪胎生產(chǎn)中應用的研究[28],試制了205/45ZR17轎車子午線輪胎,研究表明,采用輻射加熱預硫化的輪胎滾動阻力有所降低,動平衡和高速性能均有大幅提高。此外,江蘇達勝加速器制造有限公司成功研制出高性價比的高能電子加速器[29],為我國輪胎輻射加熱預硫化技術的科研和應用成本降低提供可能,大大減小了從國外購進輻射設備的投入。北京科輻輻射技術公司[30]生產(chǎn)的KFG-1型加速器采用了電子輻射交聯(lián)法,對橡膠材料的適應性好,制備的輪胎性能好、成本低。

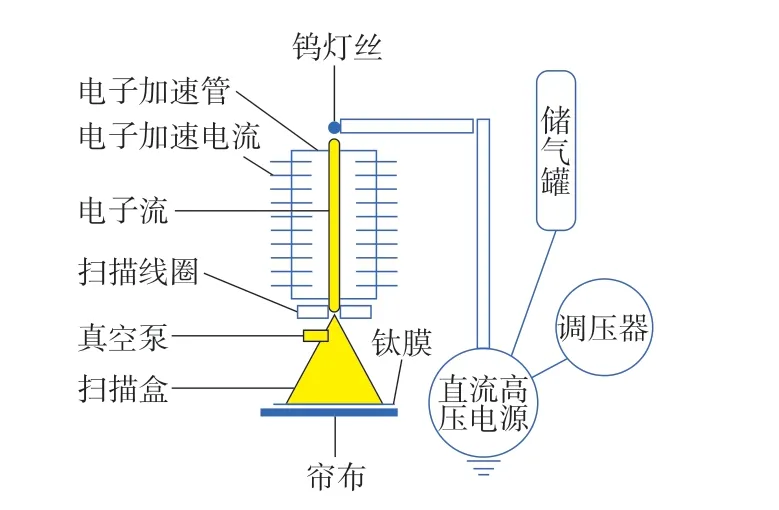

鑒于輪胎硫化能耗大、硫化時間長,輻射加熱預硫化技術應用于輪胎行業(yè)時,大多采用電子加速器作為輻射源[31]。張琳等[32]借助高能電子加速器對填充炭黑與白炭黑的兩種天然橡膠膠料進行輻射加熱預硫化,結果表明,兩種膠料的結合膠含量提高,硫化速度加快,滯后損失降低。M.C.YANG等[33-34]發(fā)現(xiàn),在用高速電子束對輪胎進行輻射加熱預硫化后,橡膠過渡層厚度減小,但未對輪胎性能產(chǎn)生不利影響,其中一個重要原因在于輻射加熱后膠料的格林強度增大,輪胎部件在后續(xù)工藝中可保持穩(wěn)定的尺寸和形狀,有利于成品輪胎質量提升。以半鋼子午線輪胎胎體簾布為例,采用湖北久瑞技術股份有限公司生產(chǎn)的電子束輻射加熱預硫化設備對其進行輻射加熱預硫化,設備的工作原理如圖2所示。成因貴[35]研究了輻射劑量對電子束輻射加熱預硫化效果的影響,結果表明,電子束輻射劑量會影響胎體簾布膠、簾布及其纖維原絲性能,并影響成品輪胎性能。李鵬等[36]通過試驗亦證明,采用輻射劑量適當?shù)碾娮邮鴮d重子午線輪胎內襯層進行輻射加熱預硫化后,預硫化內襯層截面的流動性減弱,層間滲透減少,同時提高了成品輪胎耐久性能和均勻性。程安仁等[37-38]先后將輻射加熱預硫化工藝應用在全鋼子午線輪胎硫化中,發(fā)現(xiàn)在不影響胎體物理性能的情況下,胎體抗變形能力和輪胎動平衡性能提高,同時節(jié)約了原料,降低了生產(chǎn)成本。

圖2 電子束輻射加熱預硫化設備工作原理示意Fig.2 Operating principle diagram of electron beam irradiation heating pre-vulcanization equipment

在實際應用方面,楊衛(wèi)民等[39]設計了一種輻射加熱預硫化裝置,并對直壓定型硫化機進行結構優(yōu)化,將硫化機上裝胎機械手下端的夾持機構卸下,并在裝胎機械手的固定盤上安裝輻射加熱預硫化裝置,實現(xiàn)了輪胎的輻照加熱預硫化。王業(yè)敬等[40]設計了一種胎圈和輪胎結構,將電子束輻射加熱預硫化膜作為胎圈包布層以防止周邊膠料發(fā)生變形,提高了胎圈熱穩(wěn)定性和承載均勻性。趙文彥等[41]設計了一種輪胎材料輻射加熱預硫化裝置,采用電子加速器對傳送帶上的輪胎材料進行輻射以實現(xiàn)加熱預硫化,在減少了天然橡膠用量的同時,提高了輪胎胎體抗拉強度,達到節(jié)約原材料、提高輪胎性能的目的。

目前,輻射加熱預硫化技術面臨提高電子束利用效率以及輻射劑量對輪胎過硫化影響[42]等問題。在安全性方面,放射性污染和輻射損傷[43]亦是當前的技術難題。同時,輻射加熱技術主要用于橡膠的預硫化,難以獨立完成橡膠的整個硫化過程,需輔以其他加熱形式實現(xiàn)橡膠的完全硫化。

3 電磁感應加熱硫化技術

電磁感應加熱技術[44]作為一種新型加熱技術,具有無污染、能耗大、效率高等優(yōu)勢,實現(xiàn)了電加熱的技術升級和變革[45]。

劉肖英等[46]將電磁感應加熱硫化技術應用到鼓式硫化機上對平帶進行硫化,與傳統(tǒng)加熱硫化技術相比,其縮短了硫化周期,降低了生產(chǎn)成本,實現(xiàn)了高效節(jié)能。潘星等[47]在進行電磁感應加熱硫化輪胎的試驗時發(fā)現(xiàn),電磁加熱硫化可實現(xiàn)減小能耗、縮短溫模時間、提高成品合格率、降低生產(chǎn)成本的目的。翟子程[48]提出電磁感應加熱裝置的磁芯纏繞方式,合理設定纏繞磁芯的個數(shù)和排布距離,并進行取點測溫,得到更加均勻的溫度場(見圖3)。張金云等[49-50]通過試驗證明,對于輪胎硫化,與傳統(tǒng)加熱硫化技術相比,電磁感應加熱硫化技術的每個硫化周期能耗減小約86%,輪胎對稱部位硫化溫差降低7 ℃,能效和生產(chǎn)精度均有所提高。綜上可知,電磁感應加熱技術應用在輪胎硫化方面具有較大優(yōu)勢。

圖3 金屬內模電磁感應加熱裝置Fig.3 Electromagnetic induction heating device with metal inner mold

電磁感應加熱用于輪胎硫化時,最先用于對金屬外模熱板的加熱。李博等[51]提出一種單元式電磁感應加熱硫化輪胎外模熱板方案,試驗表明,硫化所需溫模時間縮短,成本降低。張正羅等[52]通過建模仿真發(fā)現(xiàn)用電磁感應對硫化機熱板加熱,電磁熱板的磁場分布與線圈位置有關,線圈分布越密集處的渦流損耗越大,溫度上升越快。陳超[53]通過建模得到電磁感應加熱硫化機底板的影響因素,其中線圈距離底板的位置影響最大,電流大小次之,電流頻率影響最小。

為進一步發(fā)揮電磁感應加熱技術的電磁特性和節(jié)能優(yōu)勢,電磁特性和導熱性俱佳的剛性內模被提出并不斷改進[54-57],一定程度上解決了膠囊內模傳熱效率低和需經(jīng)常更換的問題。孫賀等[58]設計了一種適合扁平率更大的輪胎剛性內模,為內模鼓瓦爭取到更大地收縮空間。S.IDA等[59]設計了一種輪胎硫化模具和相應的生產(chǎn)工藝,將金屬模具分為兩部分,兩部分分別擁有獨立熱源[60],增設導熱率低的絕熱部件,可提高輪胎各部位熱量的均勻性。北京化工大學楊衛(wèi)民教授團隊聯(lián)合三角輪胎股份有限公司對電磁感應加熱的輪胎金屬內模進行設計改良,先后實現(xiàn)模具結構從連桿式、斜楔式[61]到階梯式[62]的多代演變,并提出了“窄瓦先行,寬窄齊停”的異步脹縮方式[63-64],將模具的適用范圍從扁平率為30%及以下的輪胎擴展至扁平率為45%及以下的輪胎[65];后續(xù)又研發(fā)出一種輪胎成型工藝及裝備[66],設計出了一套完整的輪胎生產(chǎn)工藝和系統(tǒng)。

采用金屬內模和電磁感應加熱結合,能進一步提高輪胎硫化溫度的均勻性。楊衛(wèi)民等[67]開發(fā)了輪胎直壓成型電磁加熱硫化方法及其專用內模,并包含相變材料(用于吸收高溫區(qū)的多余熱量),其減少了過硫化和欠硫化現(xiàn)象出現(xiàn)。劉斐[68]設計了輪胎內模電磁感應加熱裝置,通過合理設置磁芯高度、線圈電感量及其排列位置,將鼓瓦在縱向方向上的溫差控制在合適范圍內。譚晶等[69]利用COMSOL仿真軟件進行輪胎電磁感應加熱模擬后得出,可通過優(yōu)化內模的線圈結構、匝數(shù)和位置,使內模的溫度均勻性更佳,且系統(tǒng)可控性更好。

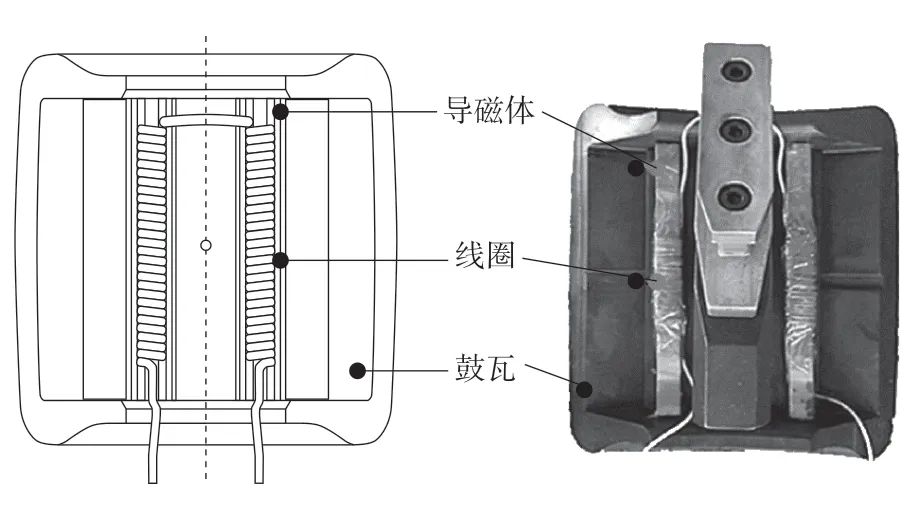

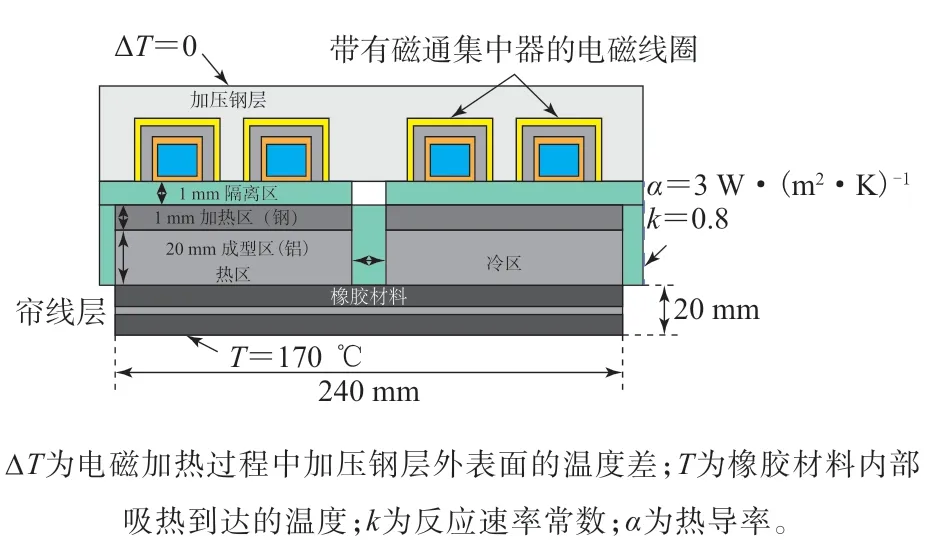

E.WLADIMIR等[70]進行了電磁感應加熱多區(qū)橡膠硫化過程試驗,將電磁感應加熱形式的動態(tài)熱源施加在鋼和鋁合金結合的模具上(見圖4),結果表明,采取加熱區(qū)和隔熱區(qū)的多區(qū)加熱設計能有效減少耦合現(xiàn)象,實現(xiàn)對硫化溫度的分區(qū)控制,精度更優(yōu),硫化效果更佳,同時減小固化設備空間。

圖4 電磁感應加熱多區(qū)橡膠硫化過程示意Fig.4 Schematic diagram of electromagnetic induction heating multi-zone rubber vulcanization process

近年來,電磁感應加熱技術與具有良好的電磁特性和導熱性金屬模具相輔相成,在橡膠硫化工藝方面得到了快速發(fā)展,有望推動輪胎硫化技術進一步前進。

4 結語

近年來,輪胎定型硫化機的硫化加熱技術不斷創(chuàng)新改進,以微波加熱硫化、輻射加熱預硫化和電磁感應加熱硫化為主的新型加熱硫化技術優(yōu)勢顯著。隨著金屬內模的不斷發(fā)展,電磁感應加熱硫化技術發(fā)展更是突出,兩者結合應用有望將我國輪胎硫化技術提升到一個新階段。但目前該技術尚未在實踐中廣泛應用,為進一步提高輪胎硫化溫度均勻性,可借助比例-積分-微分(PID)控制實現(xiàn)對硫化溫度精度的優(yōu)化控制,有效減小過硫化和欠硫化現(xiàn)象,加之引入智能算法的控制策略以有助于提高硫化溫度精度和控制靈敏度,可進一步提高輪胎硫化溫度的可調控性。