巨厚松散層下軟弱覆巖破壞規律

張廣超,陶廣哲,孟祥軍,李 友,曲 治,緒瑞華,于善昌,陳 淼,周廣磊,欒恒杰

(1.山東科技大學 能源與礦業工程學院,山東 青島 266590;2.山東能源集團有限公司,山東 濟南 250014;3.臨沂礦業集團菏澤煤電有限公司 郭屯煤礦,山東 菏澤 274000)

我國煤炭資源儲量豐富且具有明顯的區域性分布特點,其中華東地區是我國重要的煤炭能源產地。隨著淺部沖積層下煤炭資源幾近枯竭,華東地區大多數礦井正在開采第四系巨厚松散層條件下的煤炭資源,且第四系松散含水層以非膠結沙土、砂礫為骨架直接賦存在煤系基巖頂部[1-3]。在煤炭開采過程中,由于松散層厚度大、基巖巖性軟弱的特殊地層條件,覆巖運動規律及其破壞趨于復雜,若覆巖破壞貫穿松散層底部含水層層位,極易造成突水潰砂事故,對井下人身及財產安全造成威脅[4-5]。因此,對巨厚松散層軟弱巖層條件下的覆巖破壞規律及破壞高度開展深入系統的研究具有刻不容緩的必要性。

近年來,國內外學者在覆巖破壞規律及其發育高度方面進行了大量有益探索。如:來興平等[6]通過物理相似模擬實驗揭示了支架阻力與裂隙導水位置、導水量之間的關系;許家林等[7]提出了利用關鍵層位置預計導水裂隙帶高度的方法,并通過相似模擬實驗與現場實測進行了驗證;郭文兵等[8]分析了影響覆巖破壞充分采動的關鍵因素,提出了高強度長壁開采條件下覆巖破壞充分采動的判據;周宏偉等[9]通過相似模擬實驗研究了長壁工作面推進過程中覆巖采動裂隙分布演化規律;黃萬朋等[10]基于覆巖裂隙與巖層拉伸變形量的關系,提出采用巖層拉伸變形率來表征巖層中裂隙的大小及分布規律;張玉軍等[11]發現高強度綜放開采條件下采動覆巖裂隙發育形態以高角度為主,裂隙數量隨埋深呈二次方增大的發育規律;譚毅等[12]采用現場實測與數值模擬的研究方法,得到了非充分采動條件下淺埋堅硬頂板破壞高度隨采寬變化規律;楊達明等[13]采用鉆孔注水漏失量觀測與鉆孔電視的方法分析了厚煤層軟弱覆巖綜放開采條件下導水裂隙帶發育規律。

上述研究成果為覆巖破壞規律及高度計算研究奠定了基礎,但是由于煤礦生產地質條件的復雜性,覆巖破壞規律受開采厚度、開采深度、煤層傾角、覆巖巖性、工作面尺寸、松散層厚度與開采方法等諸多因素的影響,且單一因素對覆巖破壞規律的影響作用及程度不同。巨野礦區位于山東省西南部,該煤田松散層平均厚度600 m以上、煤層平均厚度5.8~9.9 m不等、基巖厚度40~450 m不等,加之大采高工藝的應用,諸多影響因素使得覆巖破壞規律呈現新的特征,當前對該類復雜地質生產條件下覆巖破壞規律的研究相對較少。

巨野礦區郭屯煤礦3301工作面為典型的巨厚松散層軟弱巖層大采高工作面,筆者基于3301工作面生產地質條件,采用理論分析、數值模擬與現場實測等研究手段對巨厚松散層下軟弱覆巖破壞力學機制進行研究,揭示松散層厚度及開采高度對覆巖破壞規律的影響機制,本研究對類似地質條件下的煤炭安全高效開采具有重要指導意義。

1 工程概況

1.1 工程地質條件

郭屯煤礦位于巨野煤田中北部的鄆城縣境內,地理坐標東經115.83°~116.00°,北緯35.45°~35.58°。井田南北長約16 km,東西寬約14 km,井田面積222.1 km2。礦井核定生產能力240萬t/a,服務年限52.4 a。郭屯井田為全隱蔽的華北型石炭二疊系煤田,煤系以中、下奧陶統為基底,沉積了石炭系中統本溪組、上統太原組、二疊系下統山西組和下石盒子組及上統上石盒子組,基巖巖性以泥巖、砂巖為主,其上被新生界第三系和第四系松散層所覆蓋。其中,第四系與新近系地層統稱為松散層,主要由黏土質砂、黃色黏土、棕色細砂與灰綠色厚層黏土組成[14-15]。據山東煤炭地質工程勘察研究院的《郭屯井田勘探(精查)地質報告》:通過對巖性、測井曲線、古地磁、微體古生物化石資料的對照驗證發現,新近系巖性、固結程度與第四系差異不大,宏觀上表現為不易區別。

1.2 水文條件

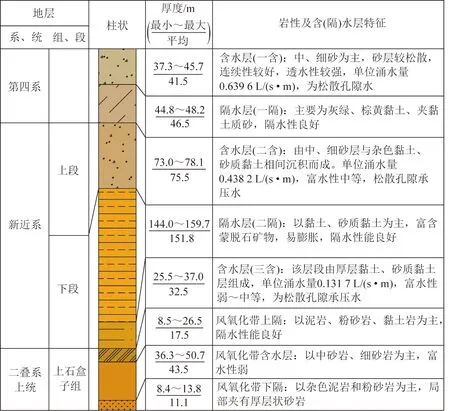

根據松散層巖土類型及富水特性可將其分為3個含水層和2個隔水層,其中第四系上部主要為中、細砂,砂層較為松散,是其主要含水層(一含),富水性中等;下部為隔水性能良好的灰綠、棕黃黏土(一隔),不整合于新近系地層之上。新近系地層上部主要由中、細砂層與雜色黏土、砂質黏土相間沉積而成,為其主要含水層(二含),富水性中等;中部為棕色、灰綠色厚層黏土和砂質黏土(二隔)、富含蒙脫石礦物,隔水性能良好,平均厚度為151.8 m;下部為直接覆蓋于風化基巖地層之上的第三含水層(又稱“底含”),平均厚度為43.5 m,富水性弱~中等、基巖與第三含水層不整合接觸,無黏土隔水層,三采區含(隔)水層情況如圖1所示。

圖1 三采區含(隔)水層情況Fig.1 Characteristics of aquifer and impermeable layer of mining section No.3

1.3 開采條件

3301工作面為三采區首采工作面,采用綜合機械化一次采全高采煤工藝,全部垮落法管理頂板,基本支架型號為ZY13000/28/63D,共111架,立柱缸徑為420 mm/305 mm(一級缸缸徑/二級缸缸徑),安全閥調定壓力46.9 MPa,泵站壓力為31.5 MPa。當前主采3號煤層,煤層賦存穩定,結構簡單,煤層平均厚度約為6.0 m。煤層傾角3.1°~7.9°,平均5.5°。3301工作面松散層最小厚度485.4 m,最大厚度650.2 m,平均550 m;基巖厚度自開切眼位置開始逐漸增大,最小厚度35.5 m,最大厚度110.4 m,基巖多為軟弱的泥巖、泥砂巖。3301工作面采用“三八”制生產,兩班采煤,每班進5~6刀,日推進度8.65~10.38 m。

綜上可知,3301工作面具有埋深大、松散層厚、含水層多、基巖厚度變化大、開采高度大的特點,諸多因素共同作用使得工作面覆巖破壞規律極為復雜。因此,結合三采區基巖分布范圍、厚度及含水層富水性,開展覆巖破壞規律研究對煤炭安全開采極具必要性和緊迫性。

2 巨厚松散層軟弱覆巖破壞演化分析

2.1 巨厚松散層軟弱覆巖破壞聯動演化

在煤炭開采過程中,上覆巖層發生移動、變形和破壞,并隨著工作面推進距離的增加,覆巖破壞向上發育,并引起一系列采場、地表動態響應[2]。在巨厚松散層軟弱覆巖條件下進行煤炭開采時,由于軟弱基巖和厚松散層雙層介質影響及兩者聯動作用,覆巖結構演化明顯區別于常規工作面,具有自身特殊性。

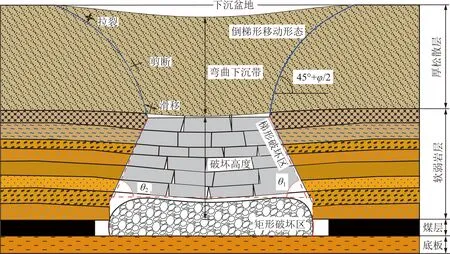

由于基巖軟弱、抗壓強度低且抗變形能力強,煤層開采后軟弱覆巖隨采隨冒,自下而上逐層發生破裂,同時考慮到軟弱覆巖垮落后較強的碎脹特性,愈往上巖層塑性破壞范圍愈小,直至發育至松散層與基巖交界處,形成近似梯形破壞形態[8]。整體而言,基巖破壞表現為軟弱巖層塑性破裂特征,即使基巖中存在厚度較大、強度稍高的關鍵層時,由于其上覆松散層產生的高垂直靜載作用,關鍵層更易發生破斷,且破斷步距較小、形成的結構穩定性差,關鍵層承載作用不明顯,進而使得大部分載荷轉移到了采場支架上,表現出支架壓力大、來壓不明顯的礦壓現象[15-17]。

與基巖力學特性不同,松散層屬于松散介質,其抗拉、抗剪及抗彎能力都很低,當基巖塑性破裂發展至交界面時,下部松散層在采空區邊緣發生滑移破壞,并誘發上部近地表松散層發生拉裂破壞并向下拓展;隨著滑移破壞和拉裂破壞的發展和積累,中部松散層受到的剪切應力逐漸達到極限而發生剪切破壞。由于隨著埋深的增加,松散層壓實程度逐漸提高,松散層的黏聚力和內摩擦角亦隨之逐漸增大[18],松散層極易沿著與水平面成(45°+φ/2)(φ為松散層內摩擦角)夾角發生滑移-拉剪-剪切破壞,最終形成類倒梯形破壞形態(圖2,θ1,θ2分別為開切眼上方、工作面上方覆巖破斷角)。基于松散層特殊的力學性質及運移機制,巨厚松散層下開采呈現出了移動變形初始期時間短、啟動距小、下沉速度快、下沉系數大、下沉影響范圍大的特點[19]。

圖2 厚松散層軟弱巖層下覆巖破壞形態特征[8,18]Fig.2 Failure shape of weak overburden stratumunderlying extra-thick alluvium[8,18]

在實際工程條件下,基巖、松散層及兩者聯動演化一直處于動態變化過程中,且受到巖層組合、構造運動、水砂作用及開采布局等諸多因素的影響,極為復雜。筆者將其聯動演化過程描述為:① 煤層開采前,巨厚松散層自重產生的高靜載全部作用在基巖上,處于靜力平衡狀態;② 隨著工作面推進,靜力平衡被打破,在上覆松散層高靜載作用下,軟弱基巖自下而上發生塑性破裂,直至基巖與松散層的分界面,并引起上覆松散層的同步協調沉降;③ 松散層發生沉降后形成倒梯形破壞形態,由于松散層自身性質無法形成穩定承載結構,其運移區域內的大范圍介質仍將以載荷形式作用在基巖上,從而進一步加劇了軟弱基巖破壞程度與速度;④ 軟弱基巖的加劇破壞,反過來又致使松散層進一步沉降運移,倒梯形破壞區域進一步擴大,直至達到新的平衡狀態。綜上運移過程可知,巨厚松散層引起的高靜載是軟弱覆巖破壞的根本動力,而松散層與軟弱基巖的特殊力學特性及兩者聯合演化是造成采場壓力大、來壓特征不顯著及地表下沉系數大、影響范圍大的根本原因。

2.2 考慮軟弱巖層塑性破裂的覆巖破壞高度計算

基于上述軟弱巖層塑性破裂特征,在工程中可采用水平拉伸應變作為軟弱巖層能否發生破裂的評價指標。對于泥巖、砂質泥巖等軟弱巖層,其極限拉伸變形值為1~2 mm/m[20]。若軟弱巖層最大拉伸應變值大于極限變形值,則軟弱巖層發生塑性破裂;反之,軟弱巖層不會發生塑性破裂。

根據文獻[21-22]可知,軟弱巖層最大水平拉伸應變εmax表達式為

(1)

式中,q為上覆巖層載荷;l為軟弱巖層破斷距;E為巖層彈性模量;h為巖層厚度。

由材料力學理論可知,應變可通過撓度來分析,從而式(1)中的最大水平拉伸應變可采用撓度表達形式:

(2)

式中,wmax為軟弱巖層彎曲撓度;I為慣性矩,I=lh3/12。

考慮到巖層破裂碎脹性,得到軟弱巖層下方自由空間高度表達式:

(3)

式中,Δn為第n層下方自由空間高度;M為煤層高度;kpi為第i層巖層碎脹系數;hi為第i層巖層厚度。

在實際工程中,可通過軟弱巖層最大撓度值wmax與其下部自由空間高度Δn的關系判斷覆巖破壞的發育情況。當軟弱巖層下部自由空間高度Δn大于軟弱巖層最大撓度wmax時,軟弱巖層發生塑性破裂,即

(4)

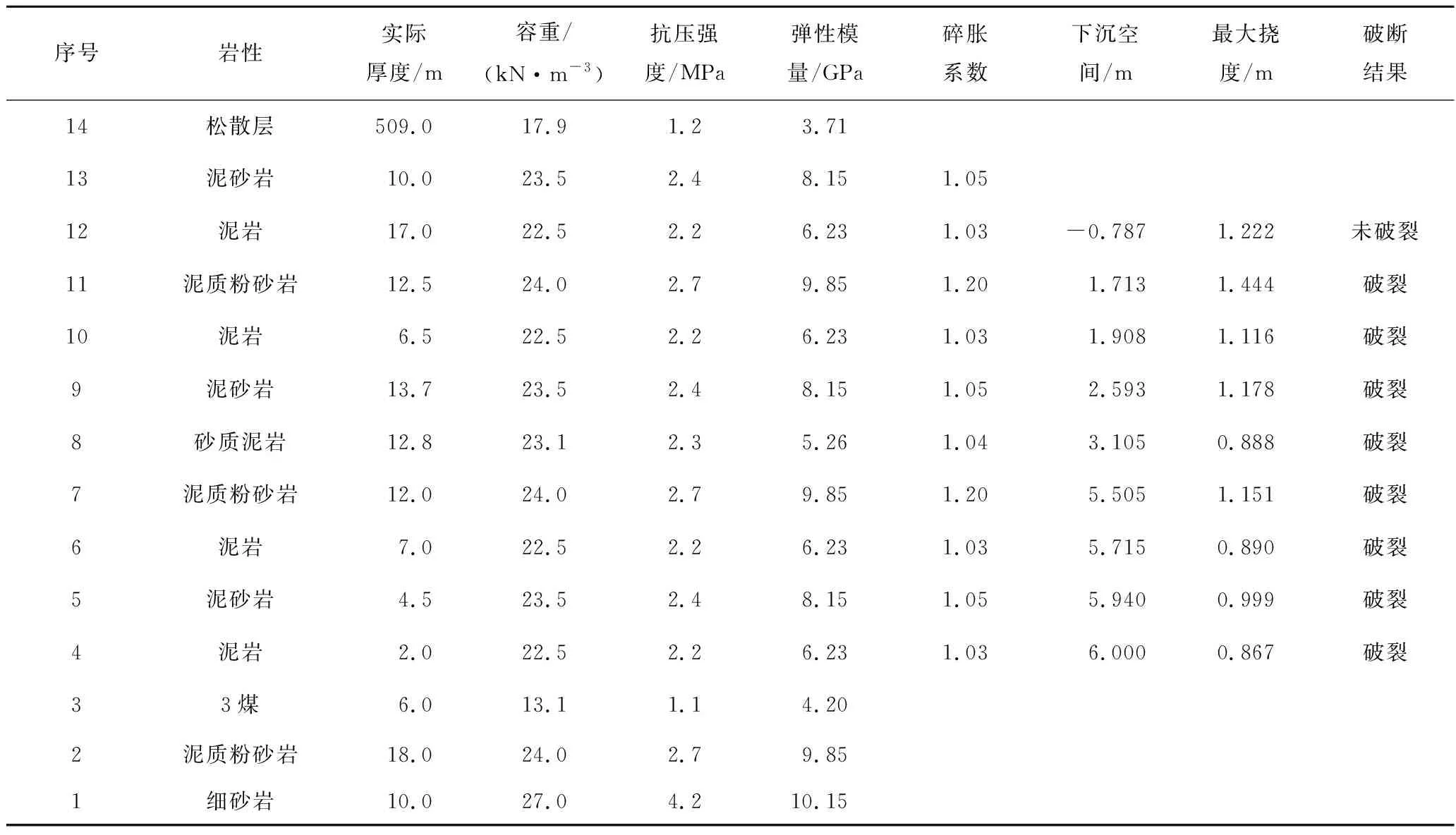

由表1可知,3301工作面基巖厚度為98 m,共10個巖層;根據關鍵層理論計算可知,第7,11層的砂質泥巖為關鍵層,但由于其破斷步距(分別為9,10.1 m)較小,形成的結構穩定性較差,關鍵層承載作用不明顯,可根據判別式(4)得到覆巖破壞情況,計算結果見表1。3301工作面覆巖自下而上發生運移破壞,直至第11層泥質粉砂巖;對于第12層泥巖,其最大撓度為1.222 m,但由于其下自由空間高度為0,因而無法發生塑性破裂;第12層泥巖及其上松散層進入彎曲下沉帶范圍。第12層泥巖距煤層頂板距離為71 m,因此,3301工作面覆巖破壞高度為71 m。

表1 3301工作面上覆巖層分布情況及其破斷判別結果

3 巨厚松散層下軟弱覆巖破壞規律模擬分析

為明晰巨厚松散層下軟弱覆巖破壞演化規律,采用3DEC數值軟件模擬分析工作面推進過程覆巖破壞形態及裂隙發育特征,并著重揭示松散層厚度與開采高度對覆巖破壞規律的影響機制。

3.1 數值模型建立與模擬方案

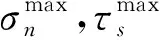

圖3 數值計算模型與裂隙識別標準Fig.3 Numerical calculation model and fracture identification standard

巖層節理簡化為水平與垂直節理,節理采用面接觸庫倫滑移模型,基于實驗室力學實驗獲取完整煤巖塊的力學參數,并采用廣義Hoek-Brown強度準則對各巖層參數進行校核[24],獲得的模型力學參數見表2。模擬過程為:數值模型建立→初始地應力計算平衡→3301工作面回采(工作面采高6 m,開挖步距10 m)→開挖計算平衡→直至工作面回采結束。根據地表沉陷實測數據,工作面推進110~170 m時進入地表變形活躍期,之后沉降速率趨于平緩,工作面推采距離大于350 m后基本達到穩沉;據此,兼顧計算效率及模擬主要目的[13,25],本文模擬工作面推進長度為180 m,雖然無法達到實際工程條件下工作面充分采動,但能夠反映軟弱覆巖破壞的主要過程和運動規律。

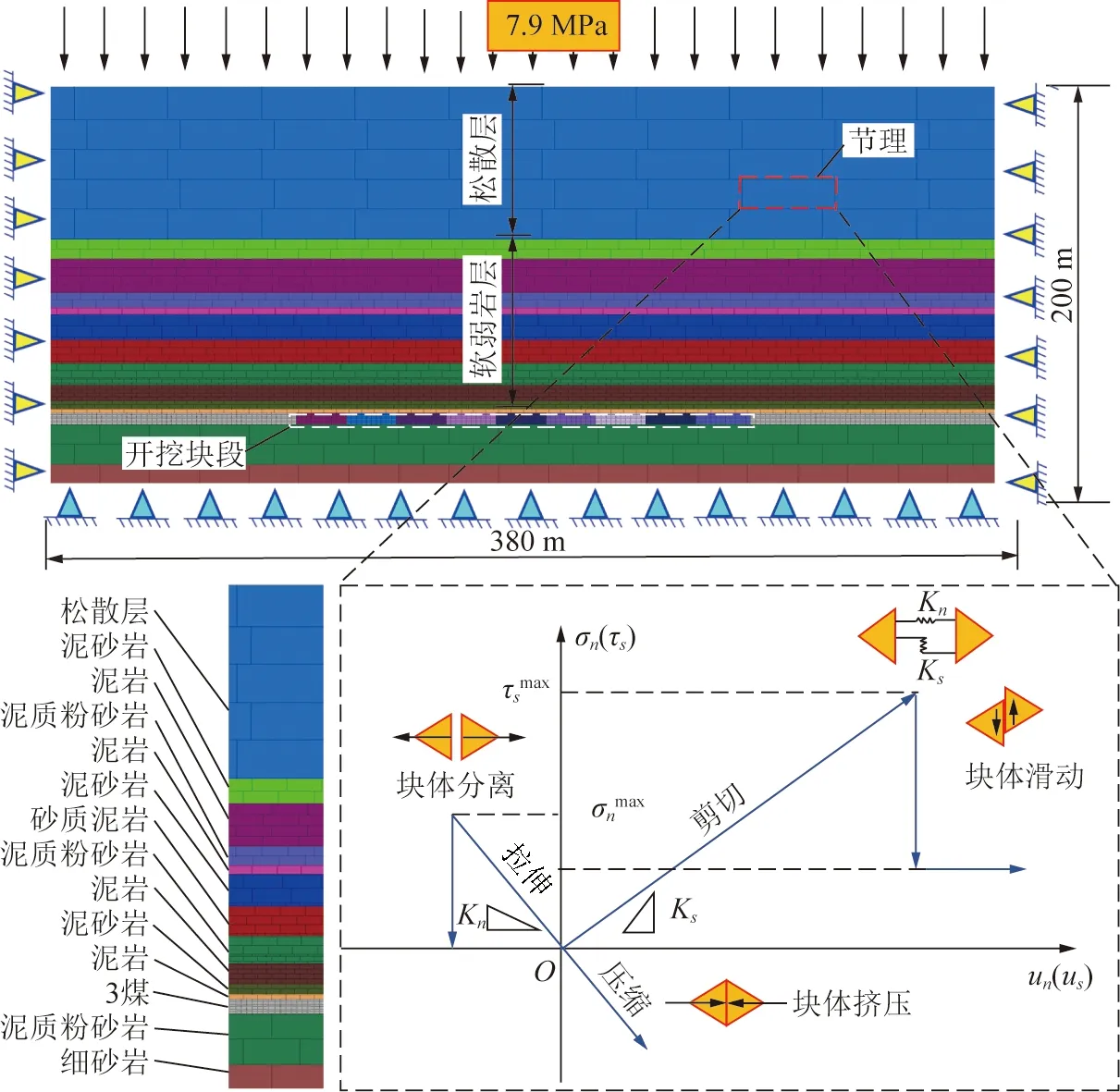

表2 煤巖體及節理力學參數

3.2 數值模擬結果分析

3.2.1 軟弱覆巖破壞形態特征

圖4為工作面推進不同步距時覆巖運動演化特征。由圖4可知,當工作面推進20 m時,由于泥巖、泥砂巖抗拉強度低,煤層開采后直接頂開始發生垮落,覆巖破壞高度約為6.5 m;當工作面推進40 m時,2 m泥巖、4.5 m泥砂巖與7 m泥巖全部垮落充填采空區,垮落帶高度為13.5 m,此時裂隙自下而上向泥質粉砂巖頂部迅速發育拓展;當工作面推進60 m時,泥質粉砂巖發生塑性變形,下方部分巖層開始脫離母體充填采空區,此時垮落帶高度增長至15 m左右,裂隙繼續向上迅速拓展,裂隙帶高度約為13 m;此后,隨著工作面進一步推進,泥質粉砂巖發生破斷下沉運動,致使泥質粉砂巖及其上部巖層內裂隙迅速發育;當工作面推進80 m和100 m時,覆巖破壞高度分別發育至40 m和58 m;當工作面繼續推進至120 m時,覆巖運動開始趨于平緩,裂隙發育速度亦隨之趨于平緩,覆巖破壞高度約為70 m;工作面推進140 m時,覆巖運動趨于穩定,覆巖破壞高度發育至泥巖(厚度17 m)內部,最終覆巖破壞發育高度穩定在75 m。由圖4還可發現,在整個覆巖破裂發展過程中,由于覆巖風化嚴重,強度低,隨采隨冒落,關鍵層(泥質粉砂巖)破斷步距小,覆巖整體表現為自下而上的整體塑性破裂,初次來壓和周期來壓均不明顯。

圖4 不同推進距離下覆巖破壞演化過程Fig.4 Evolution process of overburden strata failure characteristics at various retreating

3.2.2 軟弱覆巖裂隙發育規律分析

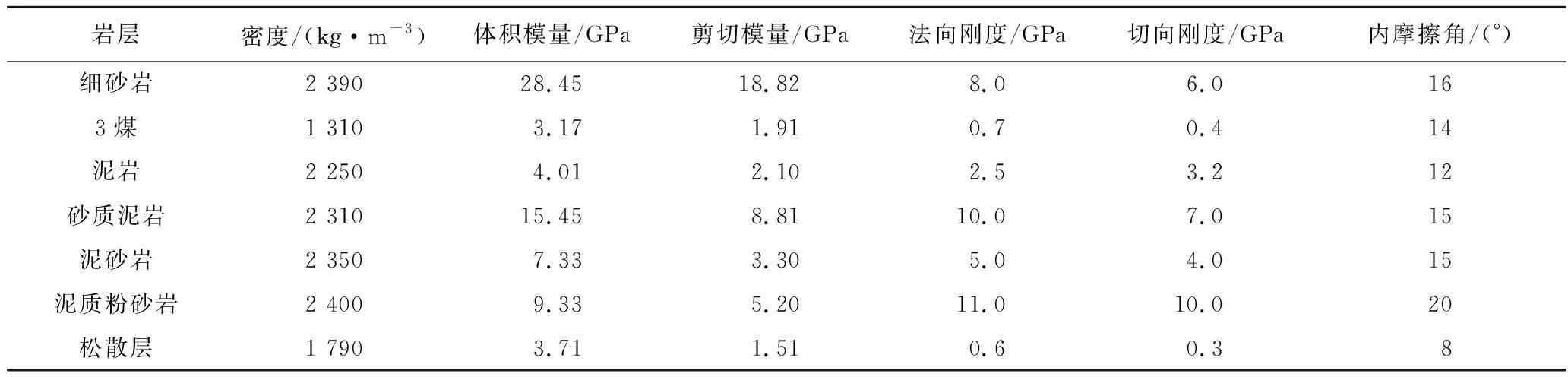

已有研究表明[26],巖層破斷運移過程中將產生大量裂隙,可采用巖層內裂隙發育情況描述覆巖破壞高度發育情況。在本文模擬過程中,通過fish語言遍歷模型的全部節理接觸,動態識別每個節理接觸的狀態,若接觸出現滑移、拉伸破壞,則表明接觸出現斷裂(圖3),即覆巖出現了裂隙[27]。圖5為獲得的覆巖內裂隙數量變化曲線。

圖5 覆巖裂隙數量變化曲線Fig.5 Variation curve of overburden stratum cracks

由圖5可知,覆巖裂隙發育過程可劃分為3個階段:緩慢增長階段、快速增長階段與穩定平衡階段,其與頂板巖層運動過程密切相關。隨著工作面由開切眼位置開始逐步推進,煤層上方巖層(2 m泥巖、4.5 m泥砂巖、7 m泥巖)由下至上依次逐層垮落,垮落高度逐漸增大,裂隙數量逐漸增長;工作面推進20~40 m時,由于泥質粉砂巖強度相對偏大,未能立即發生大范圍塑性破裂,延緩了裂隙的增長,此階段裂隙數量呈緩慢增長狀態;當工作面繼續推進40~120 m時,隨著推進距離增加,泥質粉砂巖最大水平拉伸應變逐漸達到塑性變形極限而開始發生破裂,泥質粉砂巖連同其上覆軟弱巖層共同發生塑性破裂,且推進距離越大,軟弱巖層運動范圍越大,此階段裂隙數量呈快速增長狀態;當工作面推進120 m后,覆巖裂隙增長數量逐漸趨于穩定;工作面達到充分采動時,新生裂隙與閉合裂隙數量逐漸達到動態平衡,裂隙數量最終穩定在19 000條左右,此時覆巖破壞高度達到最大值。

3.2.3 軟弱覆巖破壞高度分析

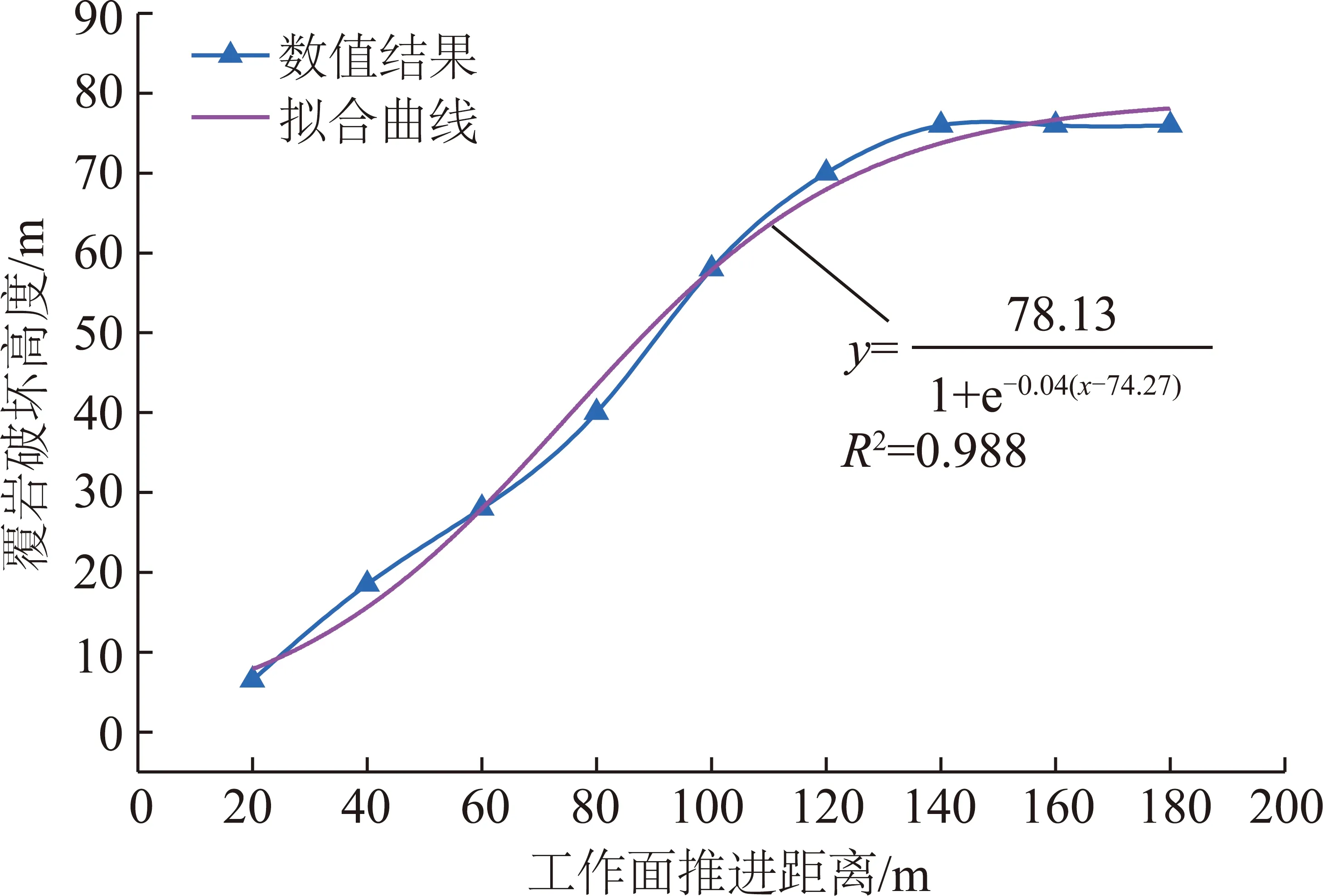

結合覆巖運動形態及裂隙數量演化特征,確定3301工作面覆巖破壞高度動態變化,如圖6所示。

由圖6可知,覆巖破壞高度呈先緩慢增加后快速增長并最終趨于穩定的變化趨勢,最終確定覆巖破壞高度為75 m,其中覆巖破壞高度(Hf)與推進距離(x)的關系可采用slogisticl回歸函數關系表征,擬合函數為

(5)

圖6 不同開挖步距下覆巖破壞規律Fig.6 Development law of weak overburdenstratum with different excavation distance

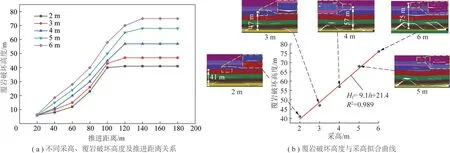

3.3 采高對覆巖破壞高度的影響機制分析

圖7為不同采高條件下采場覆巖破壞高度發育變化規律。由圖7可知,覆巖破壞高度隨采高的增加而增加,當采高為2,3,4,5,6 m時,覆巖破壞高度分別為41,47,57,68,75 m。這是由于在各軟弱巖層厚度及力學性質一致條件下,開采高度h的增加使得覆巖中各軟弱巖層下部自由空間高度Δn增加,軟弱巖層更容易達到破裂力學條件,最終使得軟弱巖層破裂高度隨之增加。采用不同類型函數對覆巖破壞高度(Hf)與采高(h)關系進行擬合,通過對比相關性系數,最終確定覆巖破壞高度(Hf)與采高(h)成線性增長關系,其關系式為

Hf=9.1h+21.4,R2=0.989

(6)

圖7 不同采高下覆巖破壞規律Fig.7 Development law of overburden stratum at various mining heights

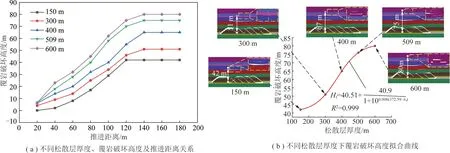

3.4 松散層厚度對覆巖破壞規律的影響機制分析

圖8為不同松散層厚度作用下采場覆巖破壞高度發育規律。由圖8可知,覆巖破壞高度整體變化呈“S”型曲線變化趨勢,依次經歷緩慢增長、快速增長與趨于平緩3個階段。

圖8 不同松散層厚度下覆巖破壞高度規律Fig.8 Development failure law of overburden stratum at various alluvium thickness

當松散層厚度較小時,松散層載荷作用不明顯,覆巖破壞高度增長較為緩慢;隨著松散層厚度增加,作用于基巖上方的載荷逐漸增大,加劇了軟弱基巖破壞的速度與程度,覆巖破壞高度迅速增加;但當松散層厚度到一定程度后,松散層載荷對軟弱基巖具有一定壓密作用,進而導致覆巖破壞高度趨于平緩。采用不同類型函數對覆巖破壞高度(Hf)與松散層厚度(hs)關系進行擬合,通過對比相關性系數,最終確定覆巖破壞高度(Hf)與松散層厚度(hs)成指數型增長關系,其表達關系式為

(7)

4 巨厚松散層下軟弱覆巖破壞高度實測分析

4.1 探測方法與設備

確定覆巖破壞高度的方法主要有地面鉆孔沖洗液漏失量法、井下仰孔分段注水觀測法與物探法[28]。其中,地面鉆孔沖洗液漏失量法工作量大,而物探法利用巖層電阻率變化判斷覆巖破壞高度,易受地質因素影響,誤差較大且結果解釋具有難度,因此,筆者選用井下仰孔分段注水觀測法進行3301工作面覆巖破壞高度的探測。

井下仰孔分段注水觀測法通過導高觀測儀觀測覆巖破壞高度,相比其他方法,具有工程量小、成本低與精度高等優點。導高觀測儀由雙端堵水器、起脹管路、注水管路、起脹控制臺與注水控制臺組成,其中雙端堵水器由兩個起脹氣囊和注水探管構成[29]。觀測時,先將雙端堵水器送至預定位置;通過起脹控制臺,對雙端堵水器的2個膠囊注氣加壓,使之處于膨脹狀態并與圍巖緊密接觸,完成孔段封堵;最后操作注水控制臺對分隔出的鉆孔進行帶壓注水,持續觀測鉆孔內的注水漏失量,進而確定該段巖層的裂隙發育情況。

4.2 探測方案設計

觀測過程中,在工作面回采前,向工作面上方布置一個仰斜采前鉆孔(CQ1),用于探測工作面采前原生裂隙發育情況;工作面開采并達到充分采動后,再次布置仰斜采后鉆孔(CH1,CH2),用于探測工作面采后裂隙發育情況。

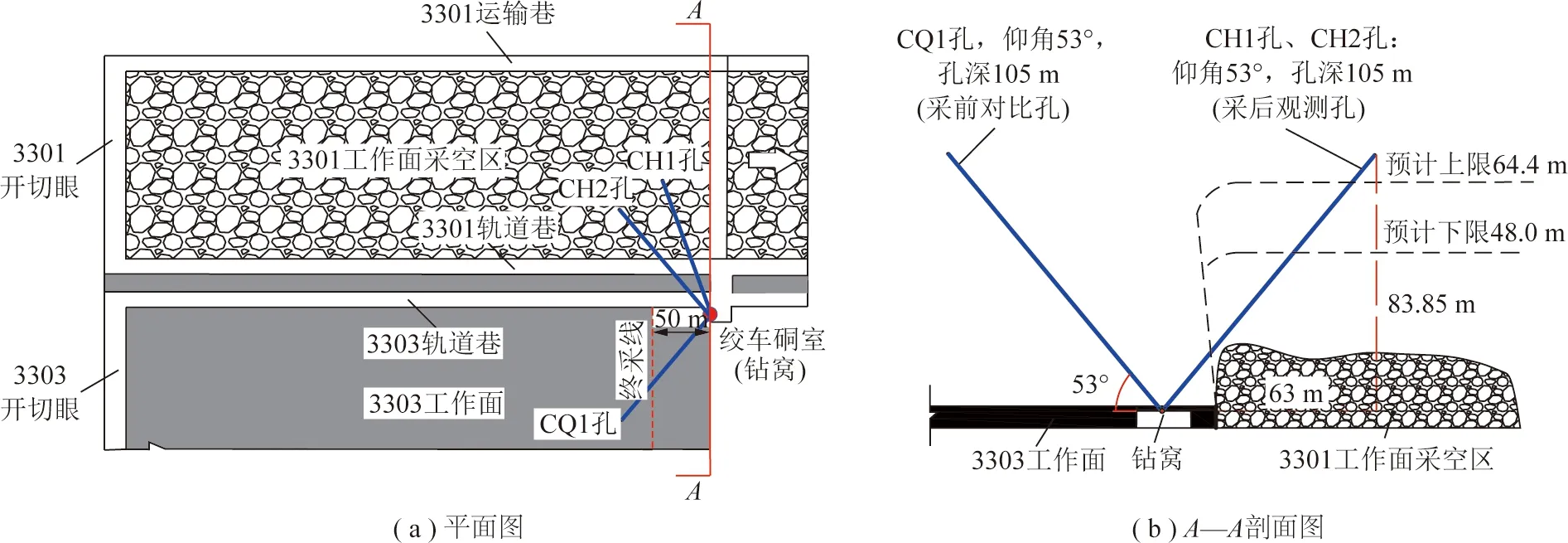

根據3301工作面實際開采狀況,具體探測方案如圖9所示。由于現場條件限制,現場進行探測時3301工作面近于推采結束,不具備采前觀測條件,故將采前孔CQ1布置在與3301工作面地質條件相似的3303工作面上方巖層內。采前鉆孔(CQ1)與采后鉆孔(CH1,CH2)均在同一鉆場內施工,探測鉆場位于3303工作面軌道巷,考慮到巖性、推采速度、開采高度等因素,探測工作應在3301工作面回采結束后60~120 d內進行。

圖9 觀測鉆孔布置平、剖面Fig.9 Layout plane and section of observation boreholes

在現場探測過程中,采用上行觀測方法,根據表1計算軟弱覆巖破裂范圍,確定鉆孔施工參數見表3。

探測鉆孔仰角為53°,鉆孔深度設計為105 m,鉆孔直徑94 mm,由此可觀測到頂板最大垂直高度83.85 m、最大水平距離63 m內的裂隙狀況,同時可避開垮落帶垮落巖石的影響。

在實際觀測過程中,自鉆孔深度46 m(垂深36.7 m)開始進行注水漏失量觀測,雙端堵水膠囊起脹壓力為0.5~0.6 MPa,桿內注水壓力為0.1 MPa,封堵段長度為1 m,井下探測如圖10所示。鉆孔注水觀測順序為CH2→CQ1→CH1,在實際鉆孔過程中,CH2,CQ1鉆孔觀測過程較為順利,能夠有效反映覆巖裂隙發育規律,但CH1鉆孔過程中出現嚴重塌孔、卡鉆等問題,后嘗試在附近區域進行鉆孔觀測,多次嘗試仍不成功,因而,筆者僅采用CQ1,CH2鉆孔數據進行分析。

4.3 實測結果分析

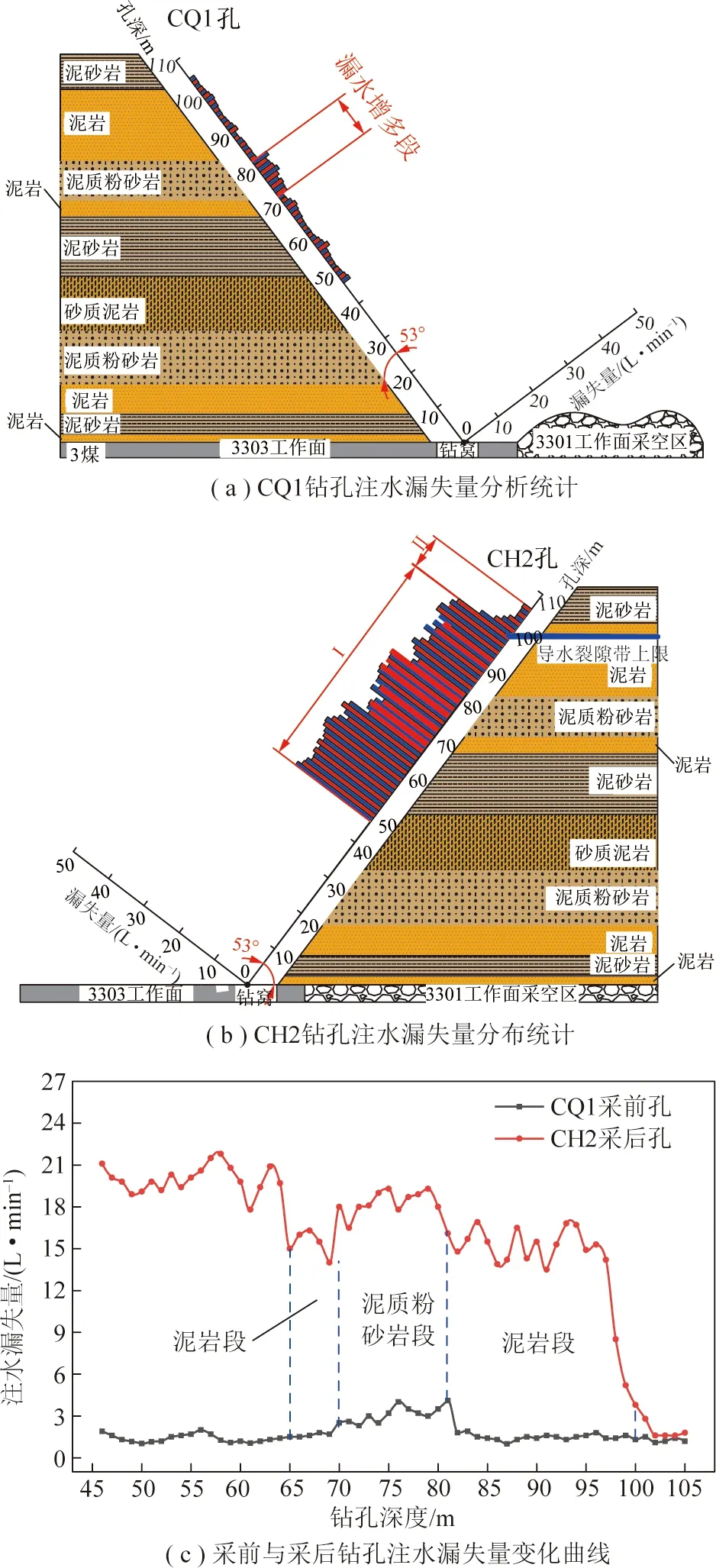

將CQ1與CH2鉆孔分段注水漏失量數據及巖層柱狀圖繪制到圖中,分析注水漏失量變化規律,最終確定覆巖破壞高度,圖11是鉆孔注水漏失量分布統計圖及變化曲線。

由圖11(a)可知,工作面覆巖未受到開采擾動時,CQ1采前孔注水漏失量總體保持穩定,漏失量為1.0~4.1 L/min,平均值1.7 L/min。根據注水漏失量變化情況,CQ1孔存在注水漏失量大小不一的現象,其中在70~81 m孔段內(巖性為泥質粉砂巖)注水漏失量相比其他孔段較大,平均值約為3.1 L/min,這是由于該范圍內主要為泥質膠結的粉砂巖巖層,相對于泥巖、泥砂巖,其強度偏大、原生裂隙較為發育,彌合性較差,因而漏失量較大。總體來看,頂板巖層僅存在少量裂隙,裂隙整體不發育,原巖結構較為完整。

圖11 鉆孔注水漏失量統計變化Fig.11 Statistical of water injection leakage in borehole

由圖11(b)可知,沿孔深方向各測段漏失量存在明顯的分區現象,即I區和II區。其中I區對應孔深46~98 m,該區域所測得孔段注水漏失量均較大,為8.5~21.8 L/min,平均值為17.5 L/min,明顯高于采前孔CQ1注水漏失量,局部孔段正常封堵后孔口淋水大,說明此區域各孔段圍巖裂隙較發育,且在一定范圍內裂隙相互貫通,由此可以判定I區屬于覆巖破壞區;Ⅱ區對應孔深98~105 m,此區域各孔段漏失量相比于Ⅰ區明顯減小,范圍為1.6~5.2 L/min,平均值為2.6 L/min,與該孔段CQ1鉆孔漏失量基本相同,說明此區域各孔段圍巖無裂隙或存在較少原生裂隙,覆巖已進入彎曲下沉帶。

圖11(c)為回采前后鉆孔漏失量變化曲線。由圖11(c)可知,工作面回采前,由于覆巖未受到采動影響,裂隙不發育,CQ1鉆孔注水漏失量較小,平均約為1.7 L/min;工作面回采后,上覆軟弱巖層受到采動影響,巖層開始運動并產生大量裂隙,CH2鉆孔注水漏失量大幅度增加,平均約為15.7 L/min,漏失量增長比為9.2。由圖11(c)還可發現,CH2孔段65~70 m內鉆孔漏失量明顯低于其他孔段,這是由于孔段范圍內主要為風氧化帶泥巖,其性質較為軟弱,裂隙彌合速度較快,能夠有效抑制裂隙發育。鉆孔深度78 m之外仍有厚度較大的泥巖、泥砂巖存在,但實測漏失量較小。這是由于:① 在覆巖運移過程中,由于下部已垮落覆巖的充填作用,覆巖層位越高,其自由運動空間越小,裂隙發育越緩和;② 風氧化帶泥巖、泥砂巖內黏土礦物含量高,浸水泥化程度較高,滲透能力差,呈現出較強的隔水性能,具有阻止和抑制裂隙發展。上述2個因素共同作用,使得78 m以上泥巖和泥砂巖裂隙發育減少,不能貫穿形成導水裂隙帶。

綜上分析可知,3301工作面現場實測覆巖破壞發育至泥巖巖層內,高度為78 m,與理論分析、數值模擬計算結果基本一致。

5 工作面開采實踐

5.1 工作面涌水量實測分析

由地質水文資料可知,3301工作面開采主要受到風氧化帶基巖含水層、新近系松散孔隙承壓水(三含)的影響,其他含水層距離煤層較遠,不會對工作面造成影響。

3煤層風氧化帶基巖含水層,位于煤層上方35.7~47.2 m,單位涌水量0.014 1 L/(s·m),位于覆巖破壞高度之內,是3301工作面涌水的主要來源。考慮到該含水層富水性弱且無供給,在實際生產過程中,通過采取超前疏放水措施,取得了較好的疏放效果,未對工作面開采造成影響。

新近系下段含水層(三含),位于煤層上方82.6~89.9 m,單位涌水量0.131 7 L/(s·m),弱-中等富水,屬于松散孔隙承壓水;自開切眼45 m范圍內,上覆基巖較薄,可能導通該承壓含水層,誘發突水、潰沙災害性事故。在實際生產過程中,3301工作面初采階段加強疏放水強度,延長疏放水時間,最大限度疏降含水層厚度,同時將工作面采高降低至4.0 m,從而消除了突水潰砂發生的動力源和路徑,有效保障了初采階段的生產安全。

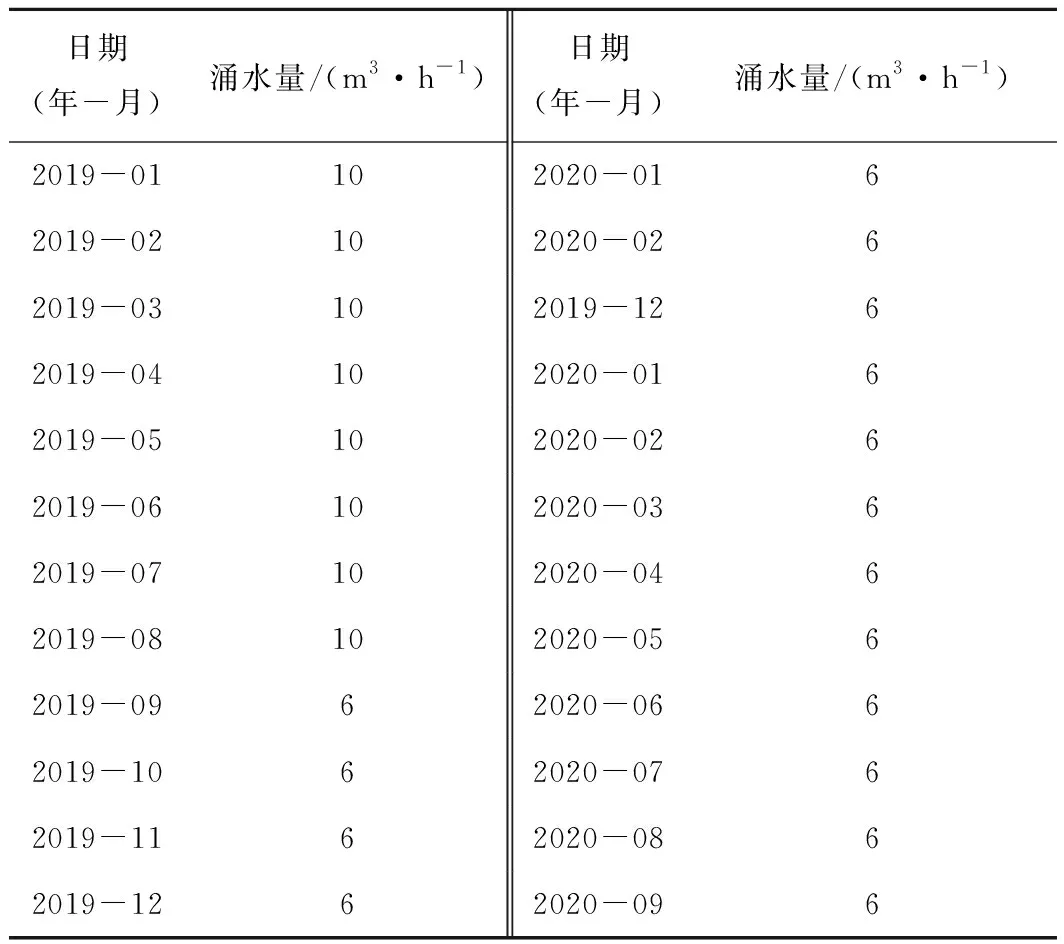

自2018年10月回采至2020年9月回采結束,3301工作面最大涌水量為10 m3/h,最小涌水量為6 m3/h,涌水量整體較小且變化不大,見表4;在基巖較薄區域,未見流沙涌出。由此表明,3301工作面涌水主要來自頂板砂巖水、未引起新近系下段含水層突水,即覆巖破壞高度位于兩含水層之間(<82.6),證實了本文分析結論的正確性。

表4 3301工作面頂板涌水量統計

5.2 工作面礦壓規律分析

3301工作面推進過程中,對液壓支架工作阻力開展了實測工作,監測日期為2019-06-02—2019-12-23,采用YHY.60型壓力分站進行監測。在3301工作面推采期間,液壓支架一直保持較高的工作阻力,平均工作阻力為11 766 kN/架,為額定工作阻力的90.51%,支架工作阻力一直處于較高狀態,工作阻力變化范圍相對不大。上述礦壓顯現的原因在于,基巖軟弱、強度低且上覆松散層載荷高,造成覆巖關鍵層破斷步距小,來壓顯現程度不突出;加之關鍵層破斷形成的結構承載能力差,絕大部分載荷全部作用到支架上,造成了液壓支架壓力較大。現場實測礦壓數據及礦壓規律與數值分析結果較為符合,側面反映了數值模擬效果的準確性。

6 結 論

(1)闡明了巨厚松散層下軟弱覆巖破壞演化力學過程,明確了巨厚松散層、軟弱基巖及兩者聯動演化對覆巖破壞的綜合影響機制,并考慮軟弱巖層塑性破裂特征,提出了基于極限拉伸應變的軟弱覆巖破壞高度計算方法。

(2)巨厚松散層下軟弱覆巖破壞演化依次經歷緩慢增長階段、快速增長階段與穩定平衡階段,覆巖破壞高度與采高呈線性增長關系,與松散層厚度呈指數函數關系,基于回歸分析理論擬合出了相應的數學表達式。

(3)井下仰孔分段注水觀測現場探測表明,試驗工作面覆巖破壞高度為78 m,為采高的13倍,發育至彌合性較強的泥巖巖層內,并基于工作面水害危險性分析、涌水量規律及采場礦壓規律,對理論分析和數值模擬結果進行了驗證分析。