1000MW二次再熱鍋爐受熱面設計特點及汽溫調整試驗研究

匡 磊

(廣東大唐國際雷州發電有限責任公司)

0 引言

與一次再熱機組相比,二次再熱機組鍋爐熱力系統更為復雜[1],高溫受熱面壁溫容易產生偏差,出現汽溫難達標現象,影響機組安全穩定運行。鍋爐出口處的蒸汽溫度比設計值低會使汽輪機裝置的熱效率下降,促使機組的煤耗升高,降低經濟效益,溫度進一步降低時還會加劇汽輪機末級葉片的水滴侵蝕等情況發生[2]。

本文以某廠百萬二次再熱超超臨界機組2號鍋爐為研究對象,探討二次再熱π型鍋爐在設計過程中進行的系列優化的特點,以及投入運行后一次風速、鍋爐氧量、SOFA風門開度、磨煤機組合、燃燒器擺角、尾部煙氣擋板、再循環風量等因素[3-4]與主、再熱蒸汽溫度關系,通過冷熱態一次風調平、熱態參數優化,保證了機組在各負荷下汽溫達到設計值,在保障設備安全的情況下提高了機組運行經濟性。

1 鍋爐設備系統概況

某廠鍋爐為哈爾濱鍋爐廠有限責任公司研制開發的1000MW等級超超臨界二次再熱燃煤鍋爐。該鍋爐為超超臨界變壓運行,帶內置式再循環泵啟動系統的直流鍋爐。該爐為π型鍋爐,布置有八角燃燒器,雙切圓燃燒,尾部雙煙道;爐內采用螺旋管圈水冷壁,三級過熱器,兩級再熱器。

過熱器系統為三級布置,分別為分隔屏過熱器、后屏過熱器、末級過熱器,均布置在爐膛上部,采用煤水比進行溫度粗調,一、二級減溫水細調;再熱器系統采用煙氣再循環、尾部煙氣擋板和燃燒器擺動的組合方式調溫。

2 鍋爐受熱面設計特點

機組為國內首臺1000MW二次再熱π型鍋爐,屬于國內首創,可借鑒的運行經驗較少。對比投運更早的撫州電廠1000MW一次再熱π型鍋爐和華能萊蕪1000MW二次再熱塔式爐,鍋爐各級的熱負荷有其自身特點。

1000MW二次再熱鍋爐和一次再熱鍋爐相比增加了一組高溫受熱面,包括過熱系統、一次再熱系統和二次再熱系統。與傳統的一次再熱1000MW鍋爐相比,二次再熱1000MW鍋爐過熱器設計吸熱比例大幅度下降,再熱器的吸熱比例大幅增加,過熱器吸熱量減小的部分,基本用于增加二次再熱受熱面吸熱量,水冷壁和省煤器的總吸熱量較一次再熱鍋爐,吸熱比例基本保持一致。因此在設計中需考慮受熱面匹配以滿足過熱蒸汽和再熱蒸汽吸熱量的變化,同時滿足再熱蒸汽出口溫度提高帶來的安全性的要求。

1000MW二次再熱塔式爐鍋爐投運后出現主蒸汽超溫、過熱器減溫水超標及過熱器管壁超溫限制再熱汽溫的調整的情況,分析認為造成該現象的原因在于鍋爐設計時熱負荷分配與受熱面計算精度不夠,從而導致過熱器吸熱量過大和再熱器吸熱不足的現象。項目借鑒其經驗,對受熱面面積及再循環煙氣量進行了調整,調整后取消中溫過熱器,過熱器總受熱面積大幅降低,大幅度地提高一次再熱器、二次再熱器總面積;煙氣再循環量初步設計為8.5%,增強對過熱器和再熱器熱量分配能力。受熱面面積變化情況如表1所示。

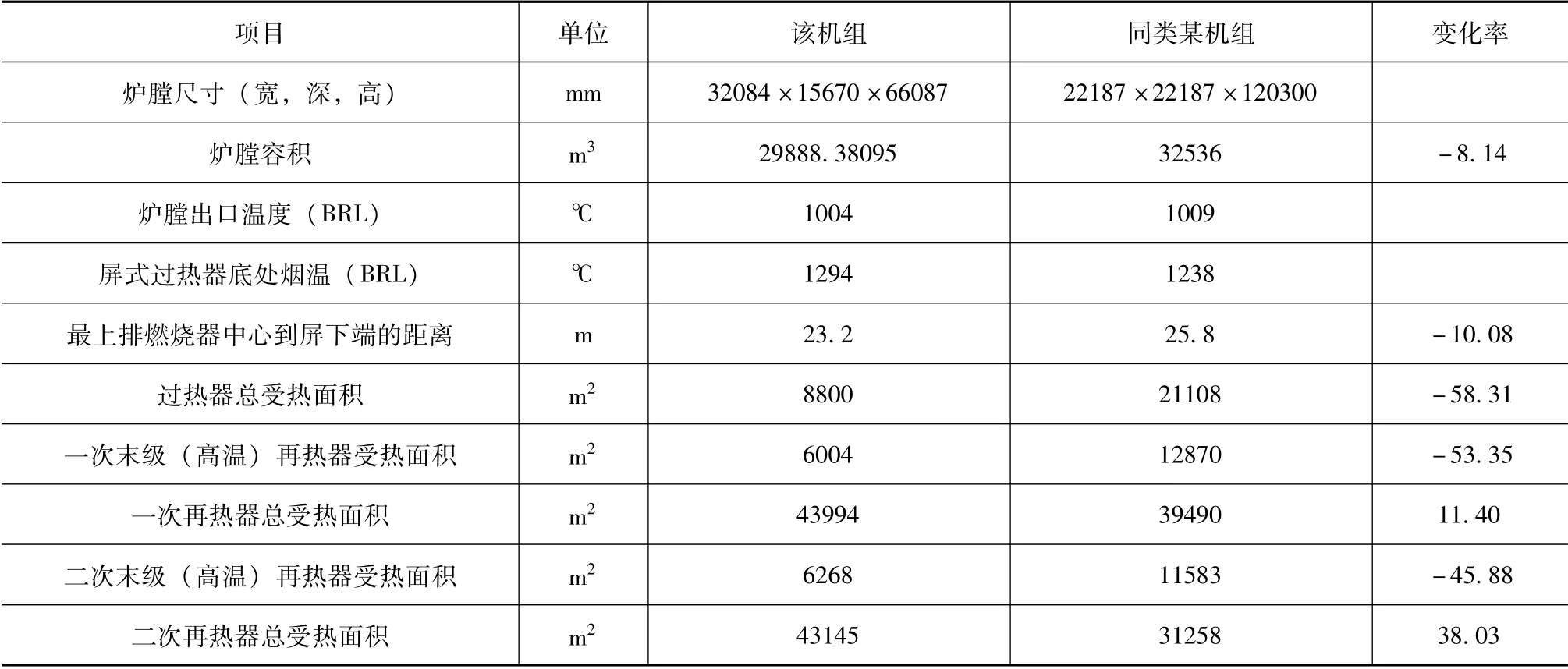

表1 各級受熱面積優化情況

雖然借鑒大量的經驗,但在機組鍋爐的結構數據進行熱力計算中,BMCR工況保持煙氣循環量8.5%,各受熱面設計煙氣放熱量與受熱面換熱量并不完全匹配。大致情況為過熱器系統總體面積基本滿足要求,略有不足;再熱器受熱面布置中一次高再面積偏少,其他受熱面均布置過多;省煤器面積布置偏少,對于鍋爐的蒸汽溫度調整還需要根據實際運行情況進行更多的探索。

3 汽溫優化調整

3.1 運行氧量優化試驗

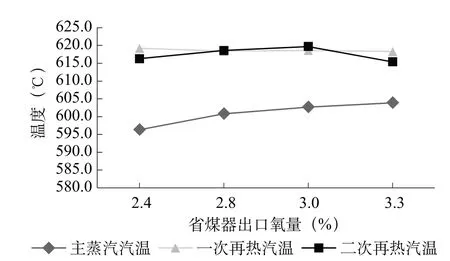

在1000MW工況下,針對不同運行氧量開展優化試驗,分別在爐膛出口氧量2.4%、2.8%、3.0%、3.3%工況下進行測試,各參數變化情況見圖1。運行氧量從2.4%提高到3.3%,主蒸汽汽溫逐漸攀升,一次再熱汽溫和二次再熱汽溫逐漸變大到3.0%時達到最大,繼續增大氧量對提高汽溫度無明顯作用。隨著過量空氣系數提高,爐內氧氣含量提高,燃料燃燒更充分,爐內溫度隨之上升,輻射傳熱能力增強,使主蒸汽汽溫升高。與此同時爐內煙氣體積增加,流動速度加快,對流換熱受到影響,表現為初期的對流換熱能力增強再熱汽溫的上升,隨后由于煙氣流速繼續增強煙氣未能充分換熱致使再熱汽溫上升不明顯,甚至有下降趨勢。

圖1 不同運行氧量下鍋爐汽溫參數

3.2 SOFA風門開度試驗

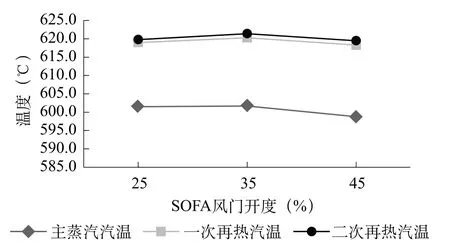

在1000MW負荷下,磨煤機組合為ABCDE,設置25%、35%、45%的SOFA風門開度對照工況,試驗結果如圖2所示,主蒸汽汽溫隨SOFA風門開度增加而略有降低;一次再熱汽溫和二次再熱汽溫隨SOFA風門開度增加先升高后降低。

圖2 不同SOFA風門開度下鍋爐汽溫參數

3.3 再熱煙氣擋板調整試驗

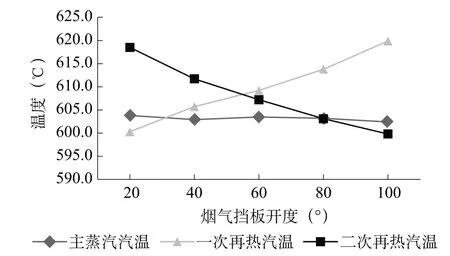

煙氣擋板調溫是把鍋爐對流煙道用隔墻分隔成兩個或多個平行煙道,將再熱器和過熱器分別布置在相互隔開的兩個或多個煙道中。過熱器和再熱器的下面布置省煤器,在省煤器的下方裝設煙氣調節擋板。在鍋爐運行中根據鍋爐再熱汽溫的調節要求,用煙氣擋板調節各分隔煙道的煙氣流量份額,從而改變鍋爐低溫再熱器受熱面的吸熱量,調節再熱汽溫使之維持額定值。試驗中保持一、二次再熱煙氣擋板開度之和為120%,分別探究不同一次再熱煙氣擋板開度下(20%~100%)鍋爐蒸汽參數的變化。在1000MW負荷下,隨著煙氣擋板開度的提高,鍋爐主蒸汽溫度基本不變,一次再熱蒸汽溫度不斷上升,二次再熱蒸汽溫度不斷下降。這是因為總的煙氣量基本不變,所以主汽溫度基本不變,但一次再熱煙氣擋板開大的同時,二次再熱煙氣擋板開度相應關小,二者煙氣量比例相應變化,導致一次再熱吸熱量提高,二次再熱吸熱量下降,最終反映在溫度的變化上,如圖3所示。

圖3 燃燒器擺角傾角鍋爐性能參數

3.4 再循環風量調整試驗

鍋爐配有四臺再循環風機,再循環風量的變化通過增減風機運行數量與風機運行轉速實現。1000MW負荷下,煙氣再循環的投入對主蒸汽溫度、再熱蒸汽溫度影響見圖4。試驗結果顯示,隨著煙氣再循環的風量升高,爐膛內燃燒溫度下降、輻射受熱面吸熱量下降,汽水分離器出口及主汽溫度降低;對流受熱面吸熱量增加,高壓再熱蒸汽、低壓再熱蒸汽溫度提。

圖4 煙氣再循環率對蒸汽溫度的影響

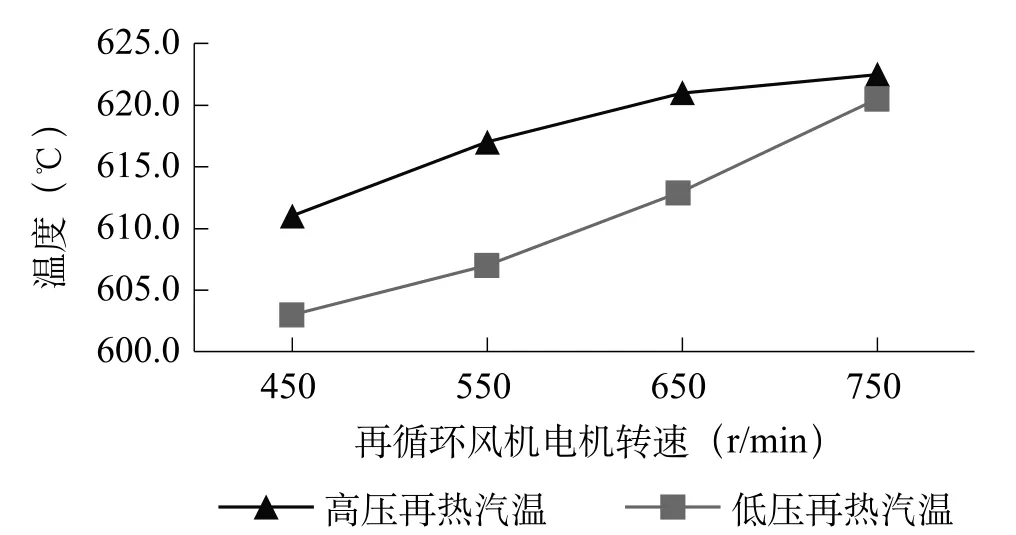

在1000MW負荷,磨煤機組合BCDEF工況下,保持低壓再熱煙氣側擋板全開,高壓再熱煙氣側擋板開度10%。全開四臺運行再循環風機,調整其轉速進行試驗,記錄過程中再熱汽溫變化情況。結果表明,再循環風量對再熱汽溫調節作用明顯,再循環風機轉速從450r/min提高至750r/min,高壓再熱汽溫、低壓再熱汽溫顯著升高,如圖5所示。

圖5 不同再循環風機出力下再熱汽變化

3.5 汽溫偏差調整

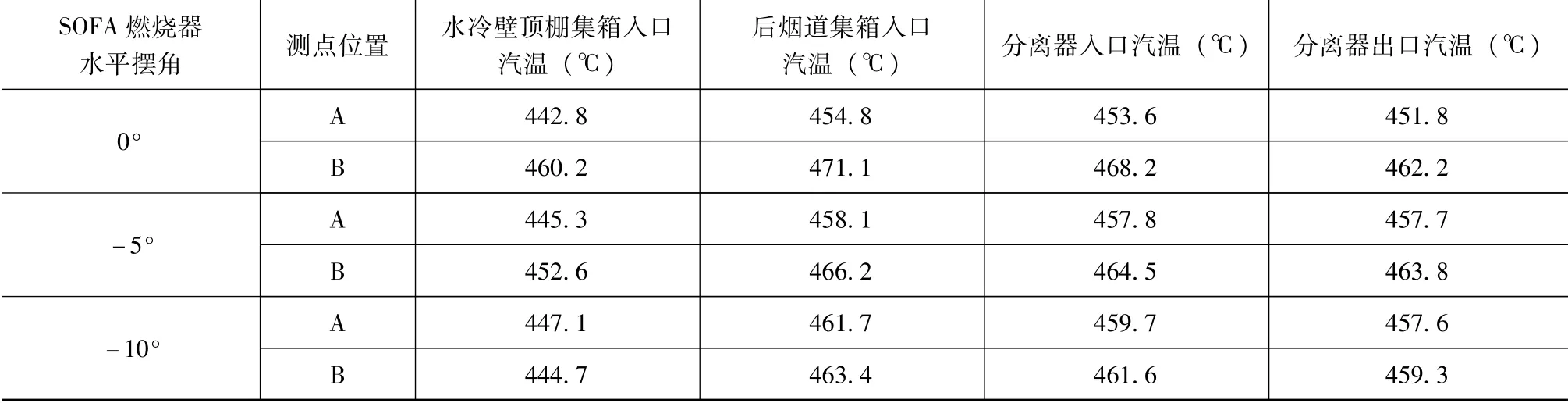

該爐存在汽溫偏差問題,水冷壁頂棚集箱及汽水分離器出口B側高于A側約10~15℃,在完成各磨煤機粉管一次風調平、消除粉管風速對汽溫偏差的影響后,使用SOFA燃燒器噴口水平擺動功能(約±10°),可減弱爐膛內氣流的殘余旋轉,來爐膛出口兩側煙溫偏差。在SOFA燃燒器與煤粉燃燒器水平擺角一致時,分別調節SOFA燃燒器水平擺角至-5°及-10°反切位置(擺角0°代表與煤粉燃燒器擺角相同),不同角度及汽溫情況見表2。通過調整SOFA燃燒器水平擺角,汽溫偏差減小明顯,水冷壁頂棚集箱入口、汽溫偏差從17.4℃減小至2.4℃,分離器出口汽溫偏差從10.4℃減小至1.7℃。

表2 不同SOFA燃燒器水平擺角下汽溫變化

4 結束語

二次再熱鍋爐相對于一次再熱鍋爐多了二次再熱系統,重新設計了過熱蒸汽和再熱蒸汽吸熱量比例。增強了煙氣再循環對過熱器和再熱器熱量分配能力,以應對主蒸汽超溫、過熱器減溫水超標、再熱汽溫無法調整的情況。

運行氧量提高時,主蒸汽汽溫會逐漸攀升,一次再熱汽溫和二次再熱汽溫在氧量3.0%時達到最大,繼續增大氧量對提高汽溫度無明顯作用;主蒸汽汽溫隨SOFA風門開度增加而略有降低;一次再熱汽溫和二次再熱汽溫隨SOFA風門開度增加先升高后降低;隨著煙氣擋板開度的提高,鍋爐主蒸汽溫度基本不變,一次再熱蒸汽溫度不斷上升,二次再熱蒸汽溫度不斷下降;調節煙氣再循環風量的升高,高壓蒸汽溫度、低壓再熱蒸汽溫度提高,再循環風機對再熱汽溫調節作用明顯;SOFA燃燒器水平擺角調整至反切位置,能夠有效減小水冷壁至分離器汽溫偏差。