基于OCSVM的燃氣輪機葉片斷裂故障診斷方法

江志農,黨 偉,胡明輝,馮 坤

(1.北京化工大學發動機健康監控及網絡化教育部重點實驗室,北京 100029;2.北京化工大學高端機械裝備健康監控與自愈化北京市重點實驗室,北京 100029)

1 引言

燃氣輪機具有運行平穩、結構緊湊、熱效率高、啟動速度快等優點,在艦船、石化管道等行業具有廣泛應用。葉片作為燃氣輪機的關鍵部件,據統計,葉片故障占葉輪機械故障總數的65%以上[1]。隨燃氣輪機載荷的提高,葉型和內部流場更加復雜,葉片損壞概率更大。燃氣輪機一旦發生葉片斷裂故障,不僅會導致機組性能下降,甚至會打傷轉子其它部件或機匣,嚴重威脅燃氣輪機的安全運行。目前我國主要是根據機匣振動速度有效值變化趨勢監測機組狀態,但存在以下問題:振動速度有效值為低頻參數,主要頻率成分為轉子工頻及二倍頻,因此只有斷裂葉片嚴重影響轉子平衡狀態后才能引起該參數變化。因此擬結合葉片振動機理,提取葉片斷裂故障特征參數,建立葉片斷裂故障診斷模型,解決上述問題。

目前國內外主要開展了以下兩方面的研究:(1)基于有限元軟件,建立葉片模型,分析正常和故障葉片的區別。文獻[2]對葉片丟失激勵下轉子的動力學特性進行分析和試驗,表明葉片丟失具有沖擊特征,不平衡載荷產生突增。文獻[3?4]建立葉片有限元模型,提出可根據固有頻率的變化判斷葉片是否存在裂紋故障且根據固有頻率的變化量確定葉片損傷程度。文獻[5]給出基于燃氣輪機機匣振動信號和轉速信號的葉片固有頻率估計公式。(2)基于葉片信號利用信號處理方法識別葉片狀態。文獻[6?7]利用小波分解識別葉片的狀態。文獻[8?9]提出并利用實驗數據驗證轉子的瞬時旋轉角速度值可作為葉片根部松動、裂紋故障的特征參數。文獻[10]基于風機葉片聲發射信號,利用BP神經網絡識別葉片故障。文獻[11]利用多層感知機、等機器算法識別燃氣輪機葉片的狀態。

根據葉片固有頻率變化分析葉片狀態,該方法在實際應用中仍存在如下問題:(1)需經過模態測試確定每級葉片的固有頻率,同時每型燃機需單獨進行模態測試,導致該方法難以實際應用。(2)振動測點通常位于燃氣輪機外機匣表面,葉片固有頻率振動經過轉子、軸承等復雜路徑傳遞后,信號中包含大量無關成分,傳感器很難檢測到葉片的固有頻率。故綜上兩點工程實際中很難通過監測葉片固有頻率的變化識別葉片故障。目前形成的基于小波分解和神經網絡的葉片狀態識別方法,未充分考慮葉片斷裂故障機理,且需要大量實際故障案例數據對模型進行訓練,但對于燃氣輪機葉片斷裂類故障,現場故障數據很少。綜上考慮,本文基于燃氣輪機葉片尾流激振力產生機理,提出可監測的葉片斷裂故障特征參數,建立基于OCSVM的葉片故障識別模型;將上述識別模型與轉子葉片斷裂引發的轉子突發不平衡故障的診斷規則相結合,構建燃氣輪機葉片斷裂故障診斷方法。利用實際燃氣輪機葉片斷裂故障案例數據,驗證提出的特征參數和診斷方法的有效性。

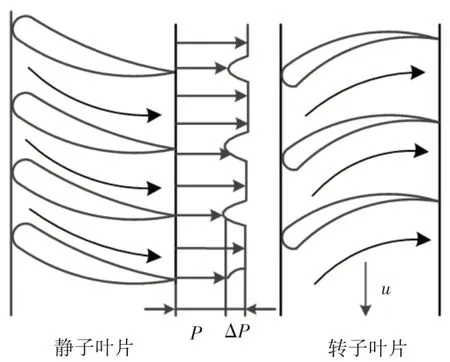

2 葉片尾流激振力產生機理

葉片尾流激振力產生機理,如圖1所示。燃氣輪機由于葉片尾緣、支板和附面層等的影響,在葉柵出口氣流速度產生虧損,尾跡區的氣流速度虧損可達(40~50)%,導致葉盤出口截面氣流速度v、總壓P沿周向脈動。此外在非均勻葉柵中由于葉盤安裝角、柵距等參數不同,同樣導致葉片通道面積和氣流出口角度不均勻。而現代燃氣輪機結構設計緊湊,一般前后兩級動靜葉盤間的軸向距離僅占葉片寬度的(10~15)%,導致由尾跡引起的氣流速度分布凹坑無法恢復,在下級葉柵前緣截面壓力、流速等仍沿周向分布不均勻,流場產生周向畸變。靜子與轉子葉片相對轉動,下級葉柵受到由上級葉柵產生的周期性氣體激振力作用[12]。圖1中:P—穩態氣體壓力;ΔP——尾流激振引起的壓力波動;u—燃氣輪機轉子轉速。

圖1 尾流激振力產生原理示意圖Fig.1 Schematic Diagram of Wake?Induced Vibration Force Generation

由燃氣輪機葉片尾流激振力產生機理可得:

(1)燃氣輪機氣體激振力頻率如式(1):

式中:K—燃氣輪機構造系數,如葉片、支板、幅板等數量;fr—燃氣輪機轉子工頻。

(2)燃氣輪機轉子動葉片受到氣體激振力頻率為上級靜子葉片產生的靜葉通過頻率,靜葉通過頻率為靜葉葉片數乘以轉子工頻;靜子葉片受到的氣體激振力頻率為上級轉子葉片產生的動葉通過頻率,轉子動葉葉片通過頻率為動葉葉片數乘以轉子工頻。

(3)氣體激振力為燃氣輪機葉片的主要激振源,即周向氣體脈動形成的周期性壓力作用在下級葉片的工作面上,對葉片施以交變的激振力。

葉片受到的氣體激振力如式(2):

式中:A—有效受力面積。

3 葉片斷裂故障特征參數

燃氣輪機實際運行過程中,壓氣機轉子葉片主要受到離心載荷和氣動載荷,靜子葉片主要受到氣體激振力作用,故轉子動葉片受到的應力相對更大,發生斷裂故障的概率更高。因此針對燃氣輪機壓氣機轉子葉片斷裂故障,提取葉片斷裂故障特征參數。

3.1 葉片通過頻率幅值

燃氣輪機壓氣機轉子葉片斷裂后,斷裂級葉片的有效受力面積A減小,壓氣機氣動性能下降,下一級靜子葉片前緣的氣體壓力P下降。根據式(2)可得,葉片斷裂導致葉片受到的氣體激振力下降,故氣體激振力產生的振動響應減小,即葉片通過頻率幅值會產生突變。因此提取燃氣輪機各級轉子葉片通過頻率幅值作為轉子葉片斷裂故障的特征參數之一。

3.2 轉子工頻幅值

假設燃氣輪機轉子原始不平衡量很小,轉子葉片斷裂導致轉子不平衡量突增,轉子受到突發不平衡激勵作用,動力學特性發生變化。轉子葉片斷裂后,葉盤產生突加不平衡激振力Fr=mllΩ2,式中:ml—斷裂葉片質量;l—葉片斷裂前后葉盤質心變化距離;Ω—轉子轉速。

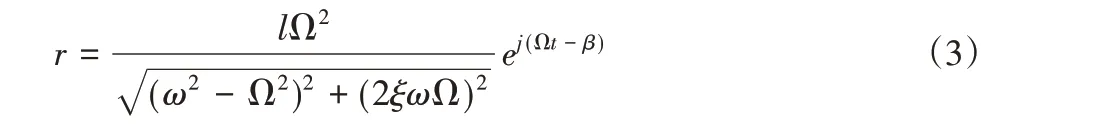

單盤轉子不平衡量為l時,振動響應幅值r如式(3):

式中:ω—固有頻率;ξ—阻尼比;β—轉子振動相位;t—時間。由式(3)可得轉子不平衡振動響應幅值r與不平衡量l成正比,燃氣輪機葉片斷裂導致轉子不平衡量l改變,則轉子的振動響應幅值在葉片斷裂前后會產生突變。故提取燃氣輪機轉子工頻幅值作為轉子葉片斷裂故障的特征參數之一。

3.3 轉子工頻相對相位

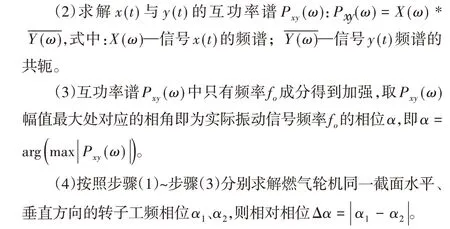

燃氣輪機轉子葉片斷裂后,轉子重心位置發生變化,振動相位會產生突變。但對于燃氣輪機、航空發動機等復雜旋轉設備,難以準確測量和計算轉子的實際振動相位。由于燃氣輪機同一截面水平、垂直方向的結構特性不同,導致轉子發生故障時,不同方向的振動相位突變量不同。故本文選取燃氣輪機同一截面水平、垂直方向同類型振動傳感器轉子工頻的相對相位作為葉片斷裂故障的特征參數之一,其中利用互功率譜計算轉子工頻相位。互功率譜密度函數描述了頻域上兩個信號間的相關性,可保留兩信號間的相位信息,是一種抗干擾能力強、計算精度高、無需整周期采樣的相位檢測方法。利用互功率譜計算含N個點的振動信號x(t)中頻率分量fo的振動相位,具體步驟如下:

(1)構建頻率為fo、相位為0、幅值為1、長度為N的標準正弦信號y(t) = sin( 2πfot)。

4 葉片斷裂故障識別方法

考慮到實際應用中葉片斷裂案例數據獲取較難,同時一臺燃氣輪機的不同級上出現葉片斷裂時故障特征不盡相同,如果需要選用故障數據進行故障識別模型的訓練,就需要獲取各級葉片斷裂的故障樣本才能保證模型識別準確率,顯然這在實際應用中難以實現。

因此,故障識別模型需要實現二分類,即葉片未斷裂和葉片斷裂,但訓練樣本盡量只需用葉片未斷裂的樣本,即使用單類樣本進行訓練實現二分類。正是考慮到這個工程需求,選用OCS?VM方法進行故障識別模型的搭建。

4.1 單分類支持向量機

Scho?lkopf 基于支持向量機的分離超平面和最大分類間隔思想,提出單分類支持向量機(OCSVM),將單分類問題轉化為一個特殊的二分類問題,目標為尋找樣本與原點間隔的最大分類超平面[13]。

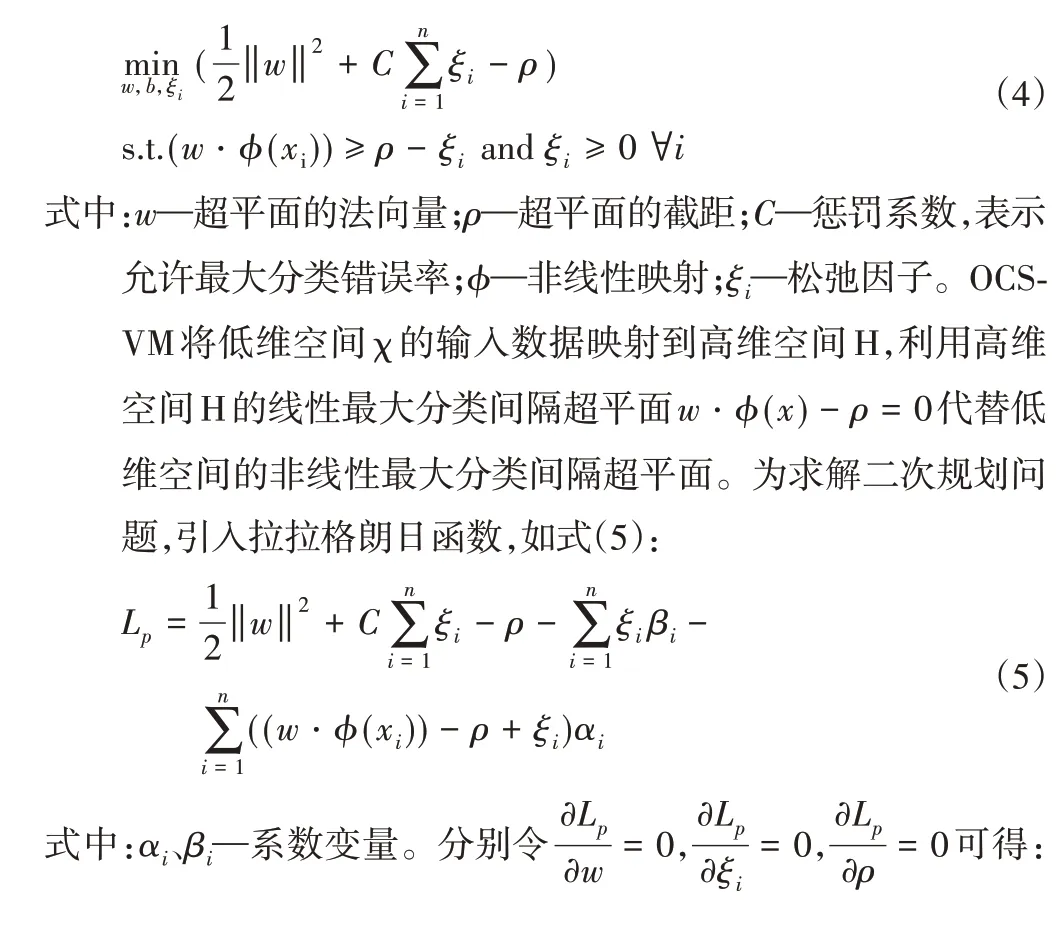

OCSVM的優化問題如式(4):

式中:x、x′—樣本;gamma—高斯核寬度。gamma和懲罰因子C直接影響支持向量機的分類精度和泛化能力,故采用粒子群算法對參數C和gamma進行尋優。

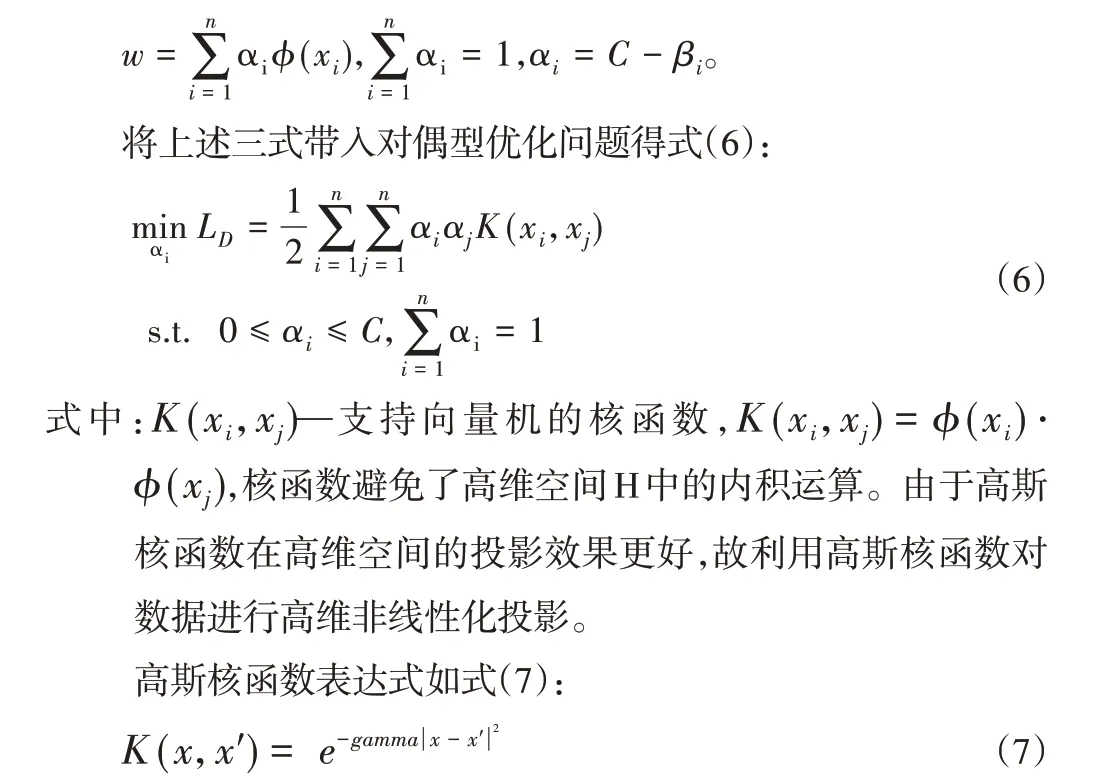

4.2 粒子群算法

粒子群優化算法(PSO)是一種啟發式全局搜索算法,通過群體中個體間的協作和信息共享來尋找最優解[14]。PSO隨機初始化粒子群,每個粒子在搜索范圍內的最優解,記為當前粒子極值(pbest),將整個粒子群中的最優個體極值作為本次粒子群的全局最優解(gbest)。粒子群利用式(8)、式(9)更新速度和位置:

式中:Gk—尋優最高迭代次數;ωini—初始慣性因子;ωend—最高迭代次數時的慣性因子(一般取ωini= 0.9,ωend= 0.4);g—已迭代次數。

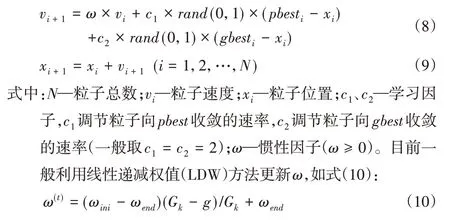

4.3 葉片斷裂故障診斷模型

基于提取的葉片通過頻率幅值、工頻幅值和相對相位等敏感特征參數,結合單分類支持向量機,建立的燃氣輪機葉片斷裂故障診斷方法,如圖2所示。

圖2 燃氣輪機葉片斷裂故障診斷方法Fig.2 Fault Diagnosis Method for Gas Turbine Blade Fracture

具體步驟如下:

(1)在同一工況下,基于未發生葉片斷裂故障數據構造多組轉子葉片通過頻率幅值矩陣。使用該矩陣進行單分類支持向量機OCSVM的訓練,同時使用粒子群尋優算法對OCSVM的控制參數C、gamma進行尋優,進而建立基于OCSVM的葉片狀態分析模型。

(2)對燃機的不同運行工況分別做第一步計算,進而獲得各個工況下的葉片狀態分析模型。

(3)對待分析數據進行各級轉子葉片通過頻率幅值的提取,獲得轉子葉片通過頻率幅值矩陣,同時對其工況參數(即轉速或燃料流量)進行識別。

(4)調取與待分析數據同工況的葉片狀態識別模型,將待分析數據所得的轉子葉片通過頻率幅值矩陣輸入該模型進行計算。若葉片狀態分析模型計算結果顯示葉片狀態異常,則進行下一步分析,否則判斷為葉片未發生斷裂故障。

(5)分析燃氣輪機轉子工頻幅值、工頻振動相對相位是否發生突變。若存在突變,則判斷為燃氣輪機發生葉片斷裂故障,否則判斷為未發生該故障。

5 燃氣輪機葉片故障案例數據分析

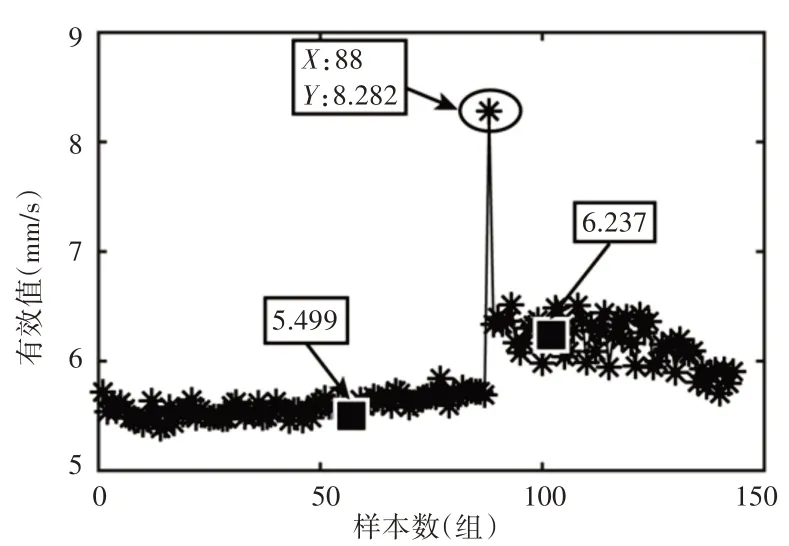

某型燃氣輪機安裝了振動數據實時采集系統,采樣頻率為51.2kHz,4個振動加速度測點布置在機匣外支承上。燃氣輪機在穩定工況運行過程中發生了葉片斷裂故障,斷裂前后振動速度有效值趨勢,如圖3所示。

圖3 葉片斷裂前后振動有效值變化趨勢Fig.3 Trend of Effective Value of Vibration Before and After Blade Fracture

由圖3可知,機組在第88組樣本對應時刻,振動有效值發生明顯突變,突變前后振動有效值基本穩定。突變前振動速度有效值穩定于5.5mm∕s左右,突變瞬間振動速度有效值達到近8.3mm∕s,突變后振動速度有效值穩定于6.2mm∕s左右。由于現場振動報警閾值為15mm∕s,因此在振動突變后仍運行了一段時間,直至人聽到異響才停車。同時,在數據回放時發現了上述振動速度有效值突變現象,但僅根據有效值分析難以實現故障診斷和定位,因此現場只能通過逐級孔探來確認故障原因,發現第九級葉片出現了斷裂故障。利用提出的診斷方法對燃氣輪機上述突變前后運行數據進行分析,以期在故障發生瞬間進行識別與告警。

5.1 建立OCSVM葉片狀態分析模型

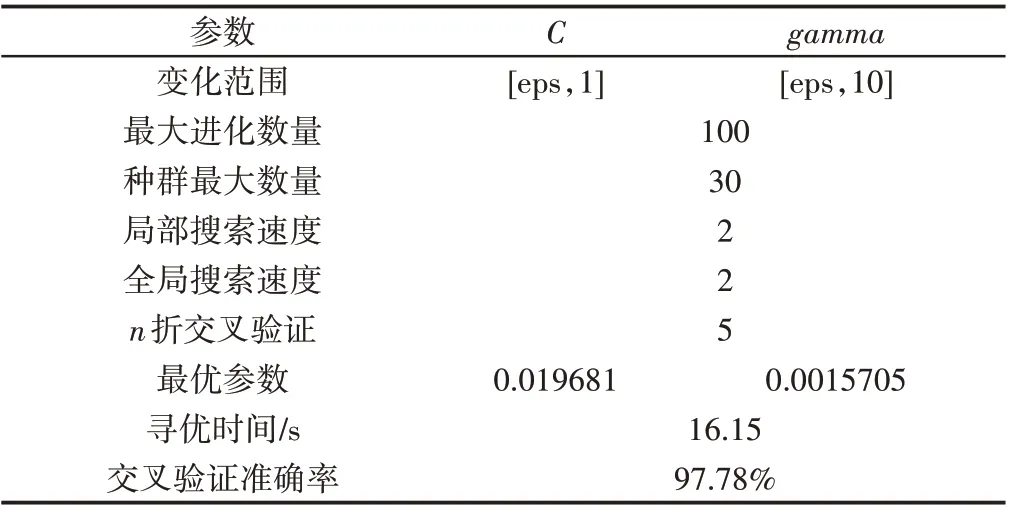

燃氣輪機發生故障階段對應的燃機轉速為6900r∕min,輸出功率為15MW。利用故障發生一周前相同工況的40組數據作為訓練樣本,建立葉片狀態分析模型。提取訓練數據的葉片通過頻率幅值組成特征參數矩陣A,利用粒子群算法進行參數尋優,適應度函數為n折交叉驗證OCSVM分類準確率的平均值,粒子群算法具體參數設置及尋優結果,如表1所示。

表1 粒子群算法尋優參數設置及結果Tab.1 Particle Swarm Optimization Parameter Setting and Results

由上表可知OCSVM控制參數尋優結果如下:最優懲罰因子Cini= 0.019681,最優gammaini= 0.0015705。基于特征參數矩陣A和最優控制參數,核函數選用高斯核,利用OCSVM建立葉片狀態分析模型。對模型輸出結果定義如下:輸出結果為“?1”,表示葉片為正常狀態;輸出結果為“+1”,表示葉片出現了斷裂故障。

5.2 故障數據分析

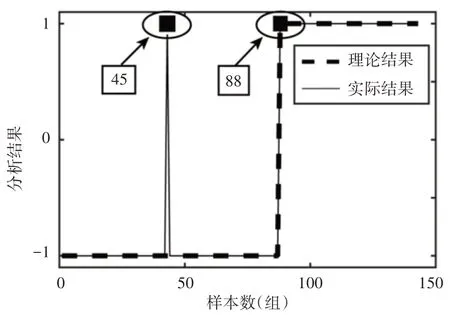

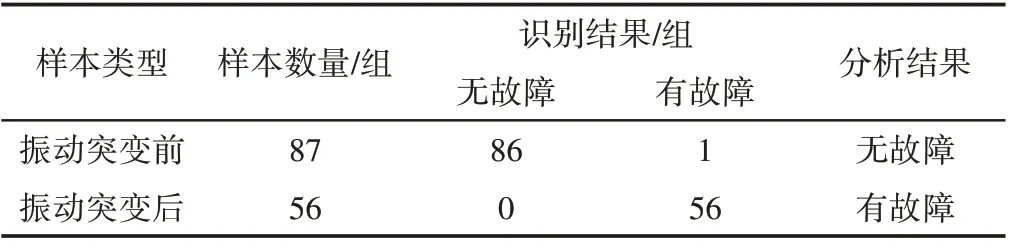

將圖3對應的故障當天87組振動突變前樣本和56組振動突變后樣本作為輸入,利用第(2)步建立的葉片狀態分析模型進行計算。模型輸出結果,如圖4所示。結果統計,如表2所示。

圖4 葉片狀態分析模型的輸出結果Fig.4 Output of Blade State Analysis Model

表2 葉片狀態分析模型輸出結果統計Tab.2 Statistics of Blade State Analysis Model Output

由表2 可知,自第88 組樣本開始(即振動速度有效值突變后),葉片狀態分析模型即判斷為葉片出現了異常。因此進行下一步工頻振動的分析。

5.3 轉子工頻振動分析

振動速度有效值突變前后轉子工頻幅值的變化趨勢,如圖5所示。

圖5 轉子工頻幅值變化趨勢圖Fig.5 Rotor Power Frequency Amplitude Change Trend Chart

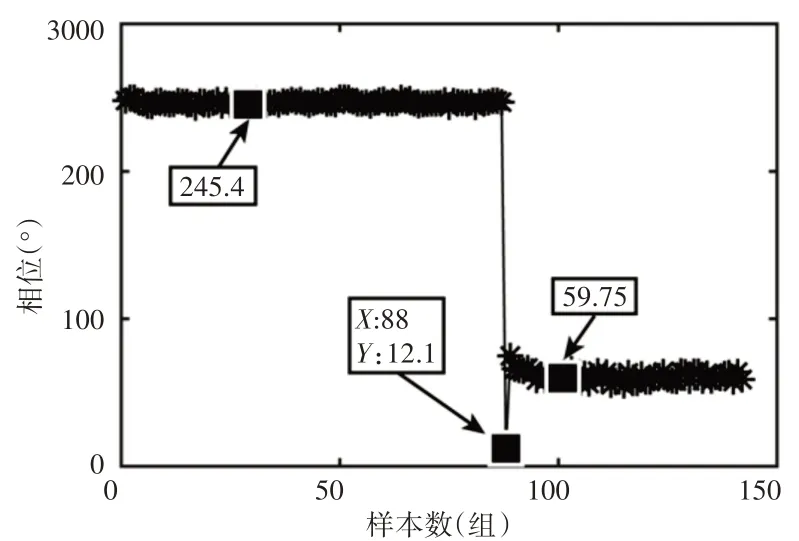

由圖5可知:(0~87)#樣本(即振動速度有效值突變時刻)前,轉子工頻幅值基本穩定于2.7m∕s2左右;88#樣本,轉子工頻幅值達到5.66m∕s2;(89~143)#樣本(即振動速度有效值突變后),轉子工頻幅值從3.9m∕s2逐漸增大。即:轉子工頻幅值在88#樣本前后發生了明顯突變。進一步地,對前截面水平、垂直兩方向轉子工頻相對相位差進行分析,其變化趨勢,如圖6所示。

圖6 前截面水平?垂直測點轉子工頻相對相位變化趨勢圖Fig.6 Rotor Power Frequency Relative Phase Change Trend Graph of Front Section Horizontal?Vertical Measuring Points

由圖6可知:(0~87)#樣本(即振動速度有效值突變前),轉子工頻相對相位差穩定于245°左右;88#樣本,轉子工頻相對相位差達到12.1°;(89~143)#樣本(即振動速度有效值突變后),轉子工頻相對相位差穩定于60°左右。即:轉子工頻振動相對相位在88#樣本前后發生了明顯突變。

5.4 故障診斷結論

根據葉片通過頻率幅值,基于OCSVM的葉片狀態分析模型判斷為自第88 組樣本開始葉片出現了異常;同時,轉子工頻幅值、轉子工頻振動相對相位在88#樣本前后發生了明顯突變。結合上述分析結果,根據提出的方法判斷該燃氣輪機在88#樣本對應時刻發生葉片斷裂故障。

該燃機在停車后通過孔探發現其第九級動葉片出現了多處斷裂,上述分析結論與故障現象一致,驗證方法的有效性。

6 結論

針對燃氣輪機轉子動葉片斷裂故障,結合葉片尾流激振力產生機理和斷裂葉片引發的轉子突發不平衡故障振動機理,對葉片斷裂故障診斷方法進行了研究,得到的主要結論如下:

(1)綜合葉片通過頻率成分振動幅值、工頻成分振動幅值和同截面工頻成分振動相對相位可作為燃氣輪機葉片斷裂故障的敏感特征集,可指導工程中燃氣輪機葉片狀態監測。

(2)基于OCSVM 的燃氣輪機葉片斷裂故障識別模型,結合葉片斷裂引發的突發不平衡振動特征進行葉片斷裂故障診斷,可用于燃氣輪機葉片斷裂故障的分析診斷。同時,該模型無需大量葉片斷裂案例數據進行訓練,更便于實際工程應用。在實際案例分析中,上述方法成功實現了葉片斷裂故障的診斷。