主動進氣格柵結構響應研究

摘要:主動進氣格柵作為汽車重要零件,其結構響應特性是汽車設計環節必須考慮的。以全開結構和全閉結構這兩種典型格柵進氣結構為目標,通過有限元方法對其進行力學分析,研究方法及結論可為工程設計提供一定的幫助。

關鍵詞:主動進氣格柵;結構響應;力學分析

中圖分類號:U461 收稿日期:2022-08-10

DOI:10.19999/j.cnki.1004-0226.2022.09.009

目前,人們對汽車性能和車身形狀要求逐漸提高,汽車的空氣動力性能和引擎艙內的散熱性能方面的研究,吸引了汽車設計師和開發者的關注。殷杰等[1]研究開發了主動進氣格柵的主要技術,通過理論分析和仿真分析,研究了AGS系統的開啟和關閉狀態。陳佳萍等[2]通過收集風洞試驗數據,利用仿真模型分析、檢查主動格柵及其導流裝置的結構設計,并闡明主動格柵對風阻的影響,檢查車輛的冷卻性能。孔德宇[3]對混合動力汽車的特性研究中采用了動態網格技術與滑移交界面技術,分析了主動進氣格柵的兩個開閉狀態對超車過程和會車過程中的空氣升力和側向力的影響。繆炳榮[4]在對機車結構疲勞仿真研究中,對車體的結構進行模態分析,通過分析結果得到主模態以及相應的振型。

1 有限元法的基本思想及理論基礎

1.1 有限元法的基本思想

處理物理、工程、數學問題使用最廣泛的數值方法是有限元法。有限元法的基本思想是將建立好的模型劃分為“有限”單元,對這些單元進行單獨分析,以變分原理為工具,把各單元組合成一個整體結構,對整個結構形成剛性方程。有限元法求解結構內力和位移的基本程序可以通過計算機求解線性方程組來實現。有限元求解法的基本環節除了特定的公式推算與計算不一樣之外,對于各種物理性質和數學模型上全部是一樣的。

解決有限元問題的通常環節如下:a.建立問題和計算的域定義;b.計算域離散;c.狀態變量的確定與控制方法;d.單元推理導出;e.組裝求解;f.同時解方程式和解釋結果。也就是說,有限元分析一般分為前處理、求解計算、后處理三個時期。前處理涵蓋創建有限元模型、完整的網絡分割;后處理是分析結果的收集和處理。用戶可以輕松處理和提取信息,輸出計算結果。

1.2 有限元法的理論基礎

有限元法是解決連續介質問題相當普遍的辦法,它將形狀繁瑣的對象抽象成幾個形狀淺易的對象的離散集合體,把連續對象拆分為離散單元的過程叫做離散化,由離散化得到的單元格被稱為網格。對于簡單的單元,可以通過分析已知與未知的量來獲得一系列平衡方程式。將這些方程式組合起來就成了連續方程式,用數值解析法解出這個方程式,然后就能找出要求未知量的解。

2 計算模型及設置

2.1 計算模型

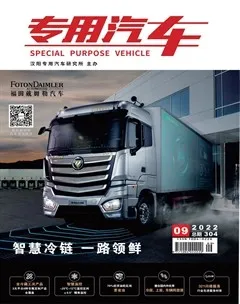

主動進氣格柵結構近似為長方體結構,長方體長度為496 mm,寬度為380 mm,高度為51 mm,其中格柵壁面厚度為10 mm。根據均勻分布原理合理布置格柵數量,對于全開模型而言,格柵厚度為8 mm,格柵與格柵間距為30 mm,單個格柵長度為476 mm,寬度為30 mm;對于全閉模型而言前后挖槽厚度均為10.5 mm,具體模型如圖1所示。

2.2 網格劃分及邊界條件設置

采用ANSYS WORKBECH17.0軟件進行結構力學分析計算。采取結構化網格進行分析,其中全開結構網格單元數量為23 062個,網格節點數量為131 041個;全閉結構網格單元數量為6 293個,網格節點數量為265 492個。圖1所示為進氣格柵結構固定約束加載方式,全開結構和全閉結構兩種進氣格柵的左右兩個端面設置為固定約束面。進氣格柵結構的材料為ABS,其密度為1 020 kg/m3,彈性模量為200 MPa,泊松比為0.394,材料的屈服強度大小為50 MPa。

3 結構響應分析結果

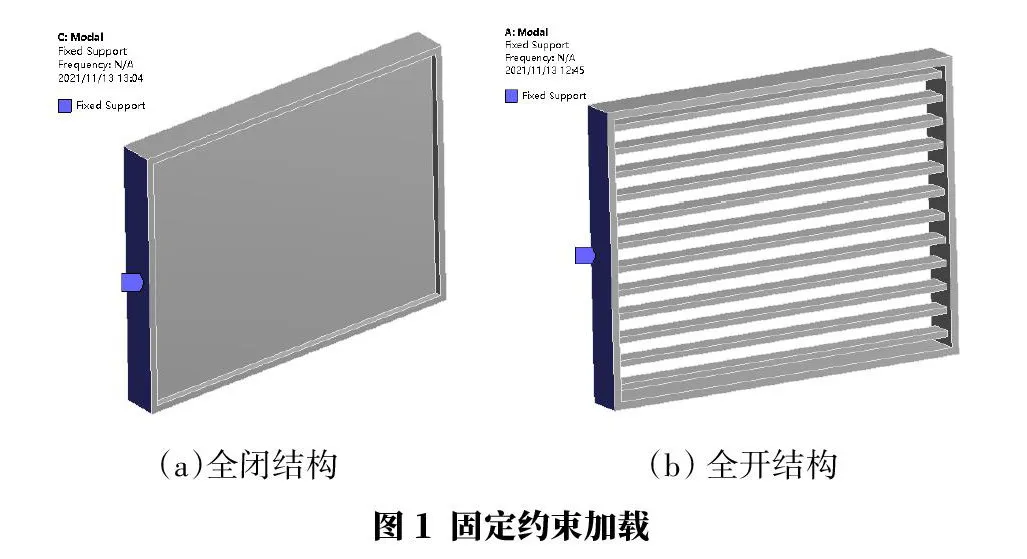

圖2所示為全開和全閉進氣格柵結構的氣動載荷加載具體情況。計算加載的氣動載荷采用恒定壓力,壓力大小為2 000 Pa。根據進氣格柵結構的安裝方位,取格柵與空氣接觸面作為載荷加載面,計算全開結構和全閉結構的靜力學結果。其他參數均采用軟件默認值設置。

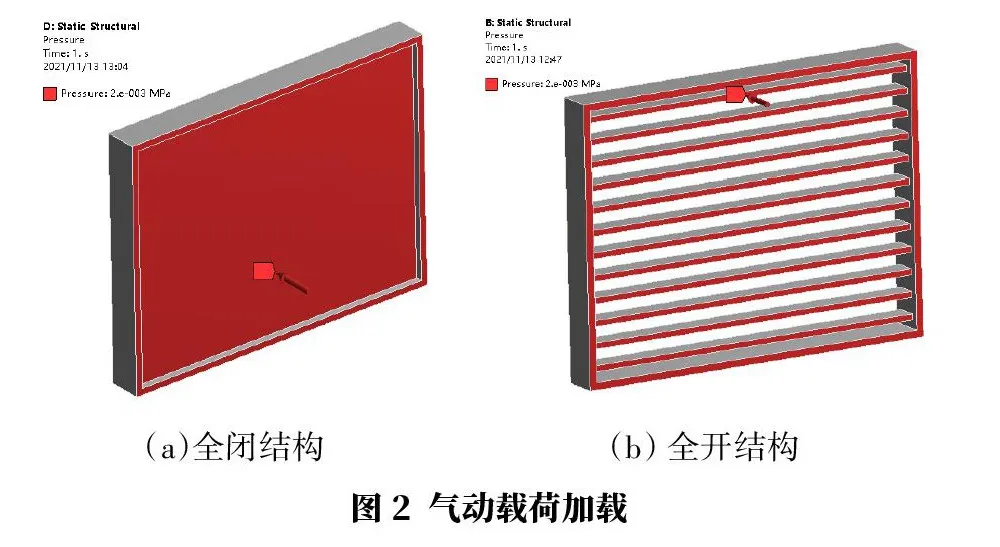

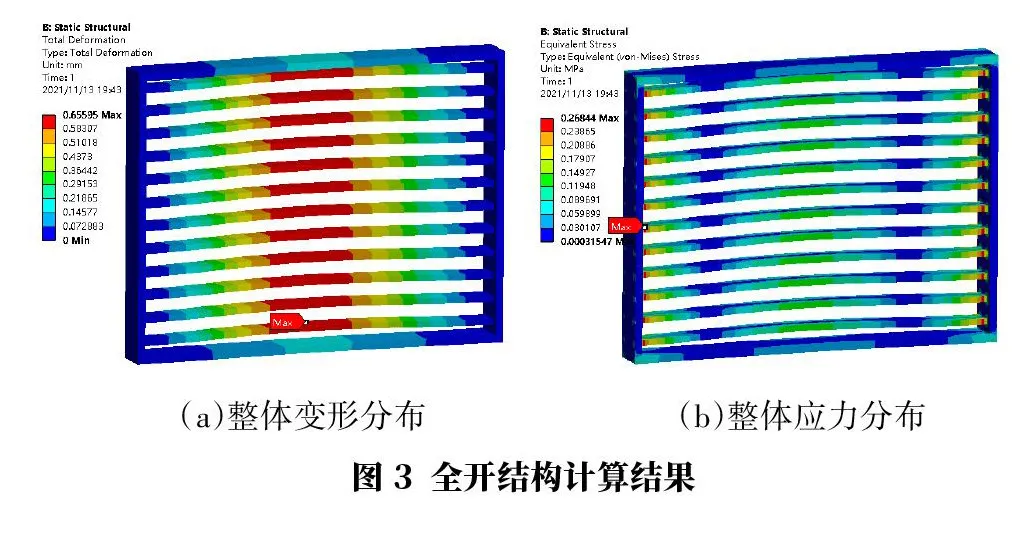

圖3所示為全開結構的變形和應力計算結果,由圖可以看出:全開結構的最大變形量發生在進氣格柵下方第一根格柵中部位置,最大變形量約為0.66 mm;最大應力發生在進氣格柵結構由下向上第六根格柵左側位置,最大應力大小約0.27 MPa,該數值遠小于材料的屈服強度極限,表面結構強度滿足要求。

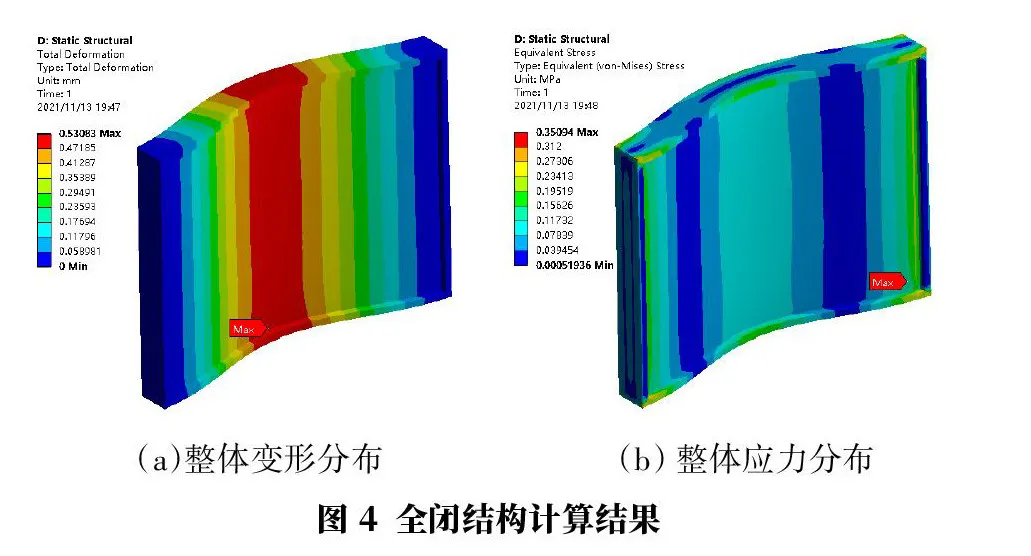

圖4所示為全閉結構的變形和應力計算結果,由圖4可以看出:全閉結構的最大變形量發生在進氣格柵下方中部位置,最大變形量約為0.53 mm;最大應力發生在進氣格柵結構右下方區域,最大應力大小約為0.35 MPa,該數值遠小于材料的屈服強度極限,表面結構強度滿足要求。由此可見,進氣格柵結構選用ABS材料,其變形和應力數值較小,能夠滿足使用要求。

4 結語

針對全閉和全開兩種不同的進氣格柵結構,本文主要采用有限元分析的方法計算進氣格柵結構的靜力學結果,結論如下:

a.全開結構下最大變形量發生位置在第一根格柵中部,最大應力出現位置為由下往上第六根格柵左側。

b.全閉結構下最大變形量發生位置在進氣格柵下方中部,最大應力出現位置在進氣格柵右下方。

c.進氣格柵結構選用ABS材料,結構響應分析得到其變形和應力數值較小。

參考文獻:

[1]殷杰.長安C201轎車主動進氣格柵關鍵技術研究[D].重慶:重慶大學,2015.

[2]陳佳萍,賈青,楊志剛.主動格柵位置及其導流板對氣動阻力和冷卻性能的影響[C].//2018中國汽車工程學會汽車空氣動力學分會學術年會論文集,2018:6-15.

[3]孔德宇.主動進氣格柵對混合動力汽車動力特性的影響[D].濟南:山東大學,2019.

[4]繆炳榮.基于多體動力學和有限元法的機車車體結構疲勞仿真研究[D].成都:西南交通大學,2007.

作者簡介:

張林帆,男,1996年生,工程碩士在讀,研究方向為車輛動力學與控制。

通訊作者:

方存光,男,1972年生,副教授,研究方向為汽車電子、標定&匹配等。